Мобильная система нанесения покрытия для эластомерных материалов

Иллюстрации

Показать всеИзобретение относится к мобильной системе нанесения покрытия (варианты) и способу нанесения покрытия на электрический изолятор, предназначенной для нанесения покрытия на электрический изолятор. Система включает в себя удлиненный грузовой контейнер, который выполнен с возможностью транспортировки на место проведения работ, и множество станций, находящихся внутри единственного удлиненного грузового контейнера. Эти станции включают в себя станцию загрузки изолятора, на который надо нанести покрытие, станцию нанесения покрытия, которая включает в себя управляемое с помощью робота наносящее устройство для нанесения эластомерного покрытия на изолятор, станцию отверждения, расположенную после станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия, и станцию выгрузки, предназначенную для выгрузки покрытого изолятора. Система также включает в себя замкнутый транспортер для транспортировки изолятора через множество станций. Замкнутый транспортер имеет траекторию в форме вытянутой окружности. Технический результат заключается в получении качественных покрытий на изоляторы за счет предотвращения повреждения покрытий в процессе транспортировки, а также мобильность получения изоляторов с покрытиями в любых производственных условиях. 5 н. и 21 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к нанесению эластомерных покрытий на промышленные компоненты, а в частности - к мобильным системам нанесения покрытий и распылительным аппликаторам для нанесения кремнийорганических эластомерных покрытий на изоляторы высоковольтных линий.

Характеристика предшествующего уровня техники

Определенные промышленные компоненты часто подвергаются воздействию суровых атмосферных условий. На некоторые из этих промышленных компонентов наносят покрытия, чтобы обеспечить защиту от этих суровых атмосферных условий и увеличить срок службы, надежность или эффективность компонента.

В качестве примера отметим, что электрические изоляторы, используемые в высоковольтных линиях электропередачи, предназначены для поддержания минимального разряда тока при эксплуатации на открытом воздухе. Однако рабочая характеристика изолятора ухудшается со временем из-за таких факторов, как погода, влажность, коррозия, загрязненность и т.п. Эти факторы могут обуславливать загрязнение поверхности изолятора, могут приводить к токам утечки, которые снижают эффективность изолятора. Эти токи утечки могут также вызывать дугообразование, которое усугубляет ухудшение качества поверхности изолятора. В конечном счете на поверхности изолятора может образоваться токопроводящая дорожка, в сущности, замыкающая изолятор накоротко и тем самым делающая его назначение недостижимым.

Одним способом предотвращения ухудшения качества электрических изоляторов является покрытие изолятора эластомерным материалом, таким как однокомпонентный вулканизируемый при комнатной температуре (ВКТ) кремнийорганический каучук. Такие эластомерные покрытия демонстрируют тенденцию к улучшению внешних поверхностей изолятора, а также могут улучшать рабочую характеристику изолятора. Например, некоторые покрытия обеспечивают улучшенную изоляцию, стойкость к дугообразованию, гидрофобность и стойкость к другим - механическим - напряжениям, прикладываемым к электрическим изоляторам. Примеры таких покрытий приведены в патентах США, ранее полученных Заявителем, в частности - патенте США № 6833407, выданном 21 декабря 2004 г., патенте США № 6437039, выданном 20 августа 2002 г., и патенте США № 5326804, выданном 5 июля 1994 г.

Одна проблема заключается в том, что нанесение эластомерных покрытий может оказаться довольно трудным. Например, обычные методы распыления под высоким давлением демонстрируют тенденцию к неудовлетворительным эффективностям переноса, составляющим 50 % или ниже, что приводит к большим объемам потерь продукции с покрытиями.

Сразу же после нанесения покрытия на изолятор он готов к установке. Однако производственные мощности для нанесения покрытий зачастую находятся далеко от места конечной установки, возможно в других странах или на других континентах. Как таковые затраты на транспортировку могут представлять собой существенные издержки при изготовлении и поставках покрытых изоляторов. Кроме того, во время транспортировки можно повредить покрытия, нанесенные на изоляторы.

Еще одна проблема состоит в том, что покрытия сами могут ухудшаться со временем в процессе эксплуатации изолятора и в некоторый момент может оказаться желательным повторное нанесение покрытия. Вместе с тем, как описано выше, изолятор может быть установлен в отдаленных областях, находящихся достаточно далеко от производственных мощностей для нанесения покрытий, а транспортировка изолятора на предприятие для нанесения покрытия может оказаться практически неосуществимой.

Одним способом повторного нанесения покрытия является повторное нанесение покрытия на изоляторы вручную в области, место нахождения которой ближе к изолятору. К сожалению, нанесение покрытий вручную характеризуется тенденцией к получению покрытия неудовлетворительного качества, а также тенденцией к неэффективности. Помимо этого окружающая среда и климат в местах разных областей характеризуются тенденцией к изменению. А если так, то нанесение покрытий с удовлетворительным качеством на различных местах производства работ в разных климатах может оказаться затруднительным. Помимо этого, в некоторых случаях, климат места нахождения конкретной области может оказаться неподходящим или неблагоприятным для повторного нанесения покрытий на изоляторы. Например, температура или влажность места нахождения конкретной области могут оказаться вне оптимальных пределов для нанесения конкретного покрытия.

Ввиду вышеизложенного существует потребность в новых усовершенствованных устройствах, системах и способах нанесения эластомерных покрытий на промышленные компоненты, такие как электрические изоляторы.

Краткое изложение существа изобретения

Данная заявка направлена на разработку мобильной системы нанесения покрытия, предназначенной для нанесения покрытия на электрический изолятор. Система содержит удлиненный грузовой контейнер, который выполнен с возможностью транспортировки на место проведения работ. Грузовой контейнер имеет первый конец и второй конец, продольно противоположный первому концу. Система также содержит множество станций, находящихся внутри грузового контейнера. Множество станций содержит станцию загрузки, предназначенную для загрузки изолятора, на который надо нанести покрытие, по меньшей мере, одну станцию нанесения покрытия, которая включает в себя управляемое с помощью робота наносящее устройство для нанесения эластомерного покрытия на изолятор, станцию отверждения, расположенную после упомянутой, по меньшей мере, одной станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия, и станцию выгрузки, предназначенную для выгрузки покрытого изолятора. Система также содержит замкнутый транспортер для транспортировки изолятора через множество станций внутри грузового контейнера. Замкнутый транспортер имеет траекторию в форме вытянутой окружности.

Станция загрузки и станция выгрузки могут находиться рядом друг с другом. В некоторых вариантах осуществления станция загрузки и станция выгрузки могут быть смежными. В некоторых вариантах осуществления, станция загрузки и станция выгрузки могут находиться на первом конце грузового контейнера.

Система может дополнительно содержать устройство подачи воздуха для подачи потока воздуха вдоль выбранного пути потока воздуха. В пределах выбранного пути потока воздуха может находиться первая область отверждения станции отверждения, интенсифицируя отверждение эластомерного покрытия. В некоторых вариантах осуществления станция нанесения покрытия может находиться в пределах выбранного пути потока воздуха, так что поток воздуха проходит через первую область отверждения, а потом - через станцию нанесения покрытия для управления избыточным распыляемым веществом эластомерного покрытия.

В некоторых вариантах осуществления конфигурация транспортера может обеспечить транспортировку изолятора по пути вперед ко второму концу, потом - по пути возврата к первому концу. Кроме того, станция нанесения покрытия может располагаться вдоль пути вперед, а первая область отверждения может располагаться вдоль пути возврата рядом со станцией нанесения покрытия. Кроме того, выбранный путь потока воздуха может быть направлен поперечно через первую область отверждения и станцию нанесения покрытия.

В некоторых вариантах осуществления станция отверждения может включать в себя вторую область отверждения, находящуюся ниже по течению от первой области отверждения вдоль пути возврата. Вторая область отверждения может быть, по меньшей мере, частично экранирована от станции нанесения покрытия.

Упомянутая, по меньшей мере, одна станция нанесения покрытия может содержать множество станций нанесения покрытия. Помимо этого каждая станция нанесения покрытия может включать в себя управляемое с помощью робота наносящее устройство для нанесения, по меньшей мере, одного слоя эластомерного покрытия на изолятор. В некоторых вариантах осуществления конфигурация управляемого с помощью робота наносящего устройства, по меньшей мере, одной из станций нанесения покрытия может обеспечивать нанесение множества слоев эластомерного покрытия на изолятор.

Конфигурация замкнутого транспортера может обеспечивать перемещение изолятора через каждую из множества станций в течение заданного интервала времени. В некоторых вариантах осуществления конфигурация замкнутого транспортера может обеспечивать перемещение комплекта электрических изоляторов через каждую из множества станций в течение заданного интервала времени. Помимо этого, в некоторых вариантах осуществления заданный интервал времени может составлять менее чем примерно 10 минут. В некоторых вариантах осуществления конфигурация управляемого с помощью робота наносящего устройства каждой станции нанесения покрытия может обеспечивать нанесение множества слоев эластомерного покрытия на каждый электрический изолятор комплекта электрических изоляторов в течение заданного интервала времени.

Замкнутый транспортер может содержать множество вращающихся соединителей. Помимо этого конфигурация каждого вращающегося соединителя может обеспечивать поддержание и вращение соответствующего электрического изолятора вокруг оси вращения с конкретной скоростью вращения.

В некоторых вариантах осуществления система может дополнительно содержать контроллер, оперативно подключенный к вращающемуся соединителю для регулирования скорости вращения каждого вращающегося соединителя.

В некоторых вариантах осуществления управляемое с помощью робота наносящее устройство может включать в себя наносящее распылением устройство, а конфигурация контроллера может обеспечивать конкретную скорость нанесения покрытия на целевую область изолятора, в которой осуществляется распыление. Помимо этого контроллер может поддерживать конкретную скорость нанесения покрытия путем регулирования, по меньшей мере, одного из таких параметров, как: скорость вращения соединителя, скорость течения эластомерного покрытия из наносящего распылением устройства и время пребывания для распыления в целевой области, в которой осуществляется распыление.

В некоторых вариантах осуществления управляемое с помощью робота наносящее устройство может включать в себя наносящее распылением устройство, имеющее регулируемую форму распыла. В некоторых вариантах осуществления контроллер может регулировать форму распыла на основании, по меньшей мере, одной из: целевой области, в которой осуществляется распыление, и конкретной геометрии целевой области, в которой осуществляется распыление.

Множество станций может содержать станцию предварительного нагрева, предназначенную для предварительного нагрева изолятора. Помимо этого станция предварительного нагрева может располагаться перед станцией нанесения покрытия. В некоторых вариантах осуществления конфигурация станции предварительного нагрева может обеспечивать предварительный нагрев изолятора, по меньшей мере, примерно до 25°C. В некоторых вариантах осуществления станция предварительного нагрева содержит инфракрасный нагреватель.

Множество станций также может содержать станцию уравнивания, находящуюся между станцией предварительного нагрева и станцией нанесения покрытия. Помимо этого конфигурация станции уравнивания может обеспечивать уравнивание температур поверхностей изолятора.

Данная заявка также направлена на разработку способа нанесения покрытия на электрический изолятор. Способ заключается в том, что обеспечивают мобильную систему нанесения покрытия. Мобильная система нанесения покрытия содержит удлиненный грузовой контейнер, имеющий первый конец и второй конец, противоположный первому концу, и множество станций, находящихся внутри грузового контейнера. Множество станций содержит, по меньшей мере, одну станцию нанесения покрытия, предназначенную для нанесения покрытия на изолятор, и станцию отверждения, расположенную после упомянутой, по меньшей мере, одной станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия. Способ дополнительно заключается в том, что загружают изолятор в мобильную систему нанесения покрытия, транспортируют изолятор через множество станций вдоль траектории в виде окружности внутри мобильной системы нанесения покрытия, наносят, по меньшей мере, один слой эластомерного покрытия на изолятор на станции нанесения покрытия, отверждают эластомерное покрытие на покрытом изоляторе на станции отверждения и выгружают покрытый изолятор из мобильной системы нанесения покрытия.

Способ может дополнительно предусматривать транспортировку мобильной системы распыления в отдаленное место проведения работ.

Данная заявка также направлена на разработку наносящего устройства для распыления эластомерного материала. Наносящее устройство содержит корпус наносящего устройства, имеющий передний конец, задний конец, внутренний канал и впускное отверстие для текучей среды, предназначенное для приема подаваемой порции эластомерного материала. Наносящее устройство также содержит сопло, сочлененное с передним концом корпуса наносящего устройства. Сопло имеет выпускной конец c аэратором струи, сообщающимся по текучей среде с впускным отверстием для текучей среды через проточный канал текучей среды. Аэратор струи имеет форму, позволяющую распылять эластомерный материал вдоль оси распыла. Наносящее устройство также содержит игольчатый клапан, установленный с возможностью скольжения внутри внутреннего канала, для перемещения вдоль продольной оси между закрытым положением для закрывания проточного канала текучей среды и открытым положением для открывания проточного канала текучей среды с целью распыления эластомерного материала. Наносящее устройство также содержит воздушную головку, сочлененную с передним концом корпуса наносящего устройства рядом с соплом. Конфигурация воздушной головки обеспечивает прием подаваемой порции воздуха, по меньшей мере, из одного отверстия, принимающего поток воздуха, и имеет множество выпускных отверстий для потока воздуха, предназначенных для подачи диспергирующего потока воздуха с целью диспергирования эластомерного материала, подлежащего распылению, и управляемого вентилятором потока воздуха с тем, чтобы обеспечить выбранную форму распыла для распыляемого эластомерного материала. Игольчатый клапан имеет участок наконечника, форма которого обеспечивает прохождение через сопло так, что он оказывается, по существу, вровень с выпускным концом сопла, когда игольчатый клапан находится в закрытом положении.

Участок наконечника игольчатого клапана может иметь конец в форме усеченного конуса, конфигурация которого обеспечивает его расположение, по существу, вровень с выпускным концом сопла, когда игольчатый клапан находится в закрытом положении.

Данное устройство может дополнительно содержать, по меньшей мере, один несущий элемент для поддержания выравнивания игольчатого клапана внутри внутреннего канала. В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может содержать множество несущих элементов для поддержания выравнивания игольчатого клапана внутри внутреннего канала.

В некоторых вариантах осуществления игольчатый клапан может иметь средний участок, диаметр которого больше по сравнению с участком наконечника, а внутренний канал может иметь среднюю секцию с диаметром, размер которого позволяет принимать с возможностью скольжения и поддержания среднюю секцию игольчатого клапана. В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может включать в себя горловинный уплотнительный элемент, расположенный сзади средней секции внутреннего канала. Помимо этого конфигурация горловинного уплотнительного элемента может обеспечивать прием и поддержание с возможностью скольжения в нем игольчатого клапана.

В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может включать в себя вкладыш, расположенный впереди средней секции внутреннего канала. Конфигурация вкладыша может обеспечивать прием и поддержание с возможностью скольжения в нем игольчатого клапана.

В некоторых вариантах осуществления проточный канал текучей среды может иметь кольцевую секцию, проходящую по внутреннему каналу вокруг игольчатого клапана вперед от стержневого уплотнения. Помимо этого игольчатый клапан может иметь передний участок, выровненный с кольцевой секцией. Передний участок игольчатого клапана может иметь диаметр, промежуточный по сравнению с участком наконечника и средним участком игольчатого клапана. В некоторых вариантах осуществления сопло может иметь канал сопла для приема участка наконечника игольчатого клапана. Канал сопла может образовывать участок кольцевой секции проточного канала текучей среды и может иметь диаметр, уменьшенный по сравнению со средней секцией внутреннего канала.

Множество выпускных отверстий для потока воздуха в воздушной головке может включать в себя выпускное отверстие для диспергирующего потока воздуха, находящееся рядом с аэратором струи сопла, для подачи диспергирующего потока воздуха. В некоторых вариантах осуществления воздушная головка может иметь участок основания с передней поверхностью, расположенной, по существу, вровень с выпускным концом сопла, а выпускное отверстие для диспергирующего потока воздуха может находиться на участке основания.

В некоторых вариантах осуществления выпускное отверстие для диспергирующего потока воздуха может быть ограничено кольцевым зазором, имеющим кольцевую ширину между примерно 1 миллиметром и примерно 3 миллиметрами.

Множество выпускных отверстий для потока воздуха в воздушной головке может включать в себя первый набор выпускных отверстий для управляемых вентилятором потоков воздуха с целью направления первой порции управляемого вентилятором потока воздуха вдоль первого направления так, что она встречается с первым фокусом вдоль оси распыла, и второй набор выпускных отверстий для управляемых вентилятором потоков воздуха с целью направления второй порции управляемого вентилятором потока воздуха вдоль второго направления так, что она встречается со вторым фокусом вдоль оси распыла. В некоторых вариантах осуществления и первый фокус, и второй фокус могут находиться впереди воздушной головки. В некоторых вариантах осуществления первый фокус и второй фокус могут совпадать.

В некоторых вариантах осуществления воздушная головка может включать в себя участок основания, сочлененный с передним концом корпуса наносящего устройства, и набор роговидных выступов, выступающих вперед из участка основания. Помимо этого первый и второй наборы выпускных отверстий для управляемых вентилятором потоков воздуха могут находиться в упомянутом наборе роговидных выступов. В некоторых вариантах осуществления второй набор выпускных отверстий для управляемых вентилятором потоков воздуха может находиться в наборе роговидных выступов впереди относительно первого набора выпускных отверстий для управляемых вентилятором потоков воздуха.

Упомянутое, по меньшей мере, одно впускное отверстие для потока воздуха может включать в себя впускное отверстие для диспергируемого потока воздуха, предназначенное для подачи диспергирующего потока воздуха, и впускное отверстие для управляемого вентилятором потока воздуха, предназначенное для подачи управляемого вентилятором потока воздуха.

Наносящее устройство может дополнительно содержать установочную пластину для крепления с возможностью открепления корпуса наносящего устройства к роботу. Установочная пластина может иметь обращенную внутрь установочную поверхность, конфигурация которой обеспечивает упор в корпус наносящего устройства, и множество отверстий для приема магистралей подачи. Магистрали подачи могут включать в себя магистраль подачи текучей среды, предназначенную для подачи эластомерного материала, подлежащего распылению, и, по меньшей мере, одну магистраль подачи воздуха, предназначенную для подачи воздуха с целью создания диспергирующего потока воздуха и управляемого вентилятором потока воздуха. Каждое отверстие может включать в себя выпуклость рядом с обращенной внутрь установочной поверхностью для приема штуцера соответствующей магистрали подачи.

В некоторых вариантах осуществления конфигурация, по меньшей мере, одного из корпуса наносящего устройства, сопла, проточного канала текучей среды, игольчатого клапана и воздушной головки может обеспечивать распыление эластомерного материала при низком давлении. Например, низкое давление может составлять менее чем примерно 1,724 МПа (250 фунтов-сил на квадратный дюйм (фн-с/кв.д.)) или - более конкретно - низкое давление может составлять менее чем примерно 0,414 МПа (60 фн-с/кв.д.).

Данная заявка также направлена на разработку способа нанесения покрытия на электрический изолятор. Способ заключается в том, что распыляют эластомерный материал с помощью наносящего устройства, имеющего передний конец, задний конец, внутренний канал и впускное отверстие для текучей среды, предназначенное для приема подаваемой порции эластомерного материала, сопло, сочлененное с передним концом корпуса наносящего устройства, причем сопло имеет выпускной конец c аэратором струи, сообщающимся по текучей среде с впускным отверстием для текучей среды через проточный канал текучей среды, при этом аэратор струи имеет форму, позволяющую распылять эластомерный материал вдоль оси распыла, игольчатый клапан, установленный с возможностью скольжения внутри внутреннего канала, для перемещения вдоль продольной оси между закрытым положением для закрывания проточного канала текучей среды и открытым положением для открывания проточного канала текучей среды с целью распыления эластомерного материала, и воздушную головку, сочлененную с передним концом корпуса наносящего устройства рядом с соплом. Воздушная головка имеет, по меньшей мере, одно впускное отверстие для потока воздуха, предназначенное для приема подаваемой порции потока воздуха, и множество выпускных отверстий для потока воздуха, предназначенных для подачи диспергирующего потока воздуха с целью распыления эластомерного материала, подлежащего распылению, и управляемого вентилятором потока воздуха с тем, чтобы обеспечить выбранную форму распыла для эластомерного материала, подлежащего распылению.

Способ может дополнительно предусматривать подачу эластомерного материала при низком давлении менее чем примерно 1,724 МПа (250 фн-с/кв.д.).

Данная заявка также направлена на разработку способа нанесения кремнийорганического эластомерного покрытия. Способ заключается в том, что подают эластомерный материал в наносящее распылением устройство при низком давлении менее чем примерно 1,724 МПа (250 фн-с/кв.д.) и распыляют эластомерный материал при упомянутом низком давлении с помощью наносящего устройства.

Другие аспекты изобретения станут очевидными обычным специалистам в данной области при рассмотрении нижеследующего описания некоторых возможных вариантов осуществления.

Краткое описание чертежей

Теперь изобретение будет описано лишь в качестве примера со ссылками на нижеследующие чертежи, при этом:

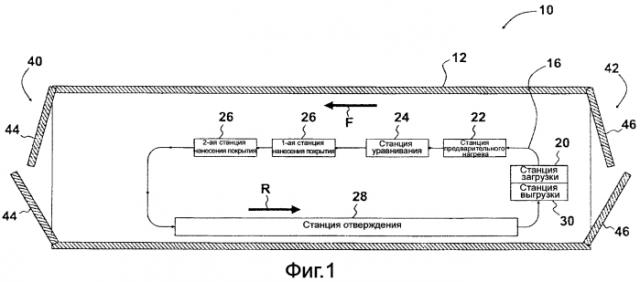

на фиг. 1 представлен схематический вид сверху мобильной системы нанесения покрытия в соответствии с вариантом осуществления изобретения;

на фиг. 2 представлен вид сбоку мобильной системы нанесения покрытия согласно фиг. 1;

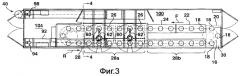

на фиг. 3 представлен вид сверху мобильной системы нанесения покрытия согласно фиг. 1;

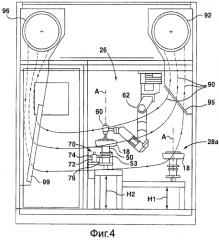

на фиг. 4 представлено сечение мобильной системы нанесения покрытия согласно фиг. 3, проведенное вдоль линии 4-4, иллюстрирующее станцию нанесения покрытия;

на фиг. 5 представлено перспективное изображение транспортера и комплекта вращающихся соединителей, предназначенных для использования мобильной системы нанесения покрытия согласно фиг. 1;

на фиг. 5а представлена проекция в частичном сечении изолятора, который может удерживаться вращающимися соединителями, показанными на фиг. 5;

на фиг. 6 представлена блок-схема последовательности операций, иллюстрирующая способ нанесения покрытия на электрический изолятор в соответствии с еще одним вариантом осуществления изобретения;

на фиг. 7 представлено перспективное изображение наносящего устройства для распыления эластомерного материала в соответствии с еще одним вариантом осуществления изобретения;

на фиг. 8 представлено перспективное изображение в разобранном виде наносящего устройства согласно фиг. 7;

на фиг. 9 представлено сечение наносящего устройства согласно фиг. 7, проведенное вдоль линии 9-9;

на фиг. 10 представлено выполненное в увеличенном масштабе сечение наносящего устройства согласно фиг. 9, иллюстрирующее сопло и воздушную головку; и

на фиг. 11 представлено перспективное изображение сзади наносящего устройства согласно фиг. 7.

Подробное описание изобретения

Обращаясь к фиг. 1, отмечаем, что здесь изображена мобильная система 10 нанесения покрытия, предназначенная для нанесения эластомерного покрытия на промышленный компонент. Более конкретно, мобильную систему 10 нанесения покрытия можно использовать для покрытия электрического изолятора однокомпонентным вулканизируемым при комнатной температуре (ВКТ) кремнийорганическим каучуком.

Мобильная система 10 нанесения покрытия содержит удлиненный грузовой контейнер 12, множество станций 20, 22, 24, 26, 28, 30, находящихся внутри грузового контейнера 12, и замкнутый транспортер 16 для транспортировки одного или более изоляторов через станции внутри грузового контейнера 12. Более конкретно, как показано на фиг. 1, конфигурация транспортера 16 обеспечивает транспортировку изоляторов со станции 20 загрузки, а потом - через станцию 22 предварительного нагрева, станцию 24 уравнивания, две станции 26 нанесения покрытия, станцию 26 отверждения и, в заключение, на станцию 30 выгрузки.

Конфигурация грузового контейнера 12 обеспечивает его транспортировку на место проведения работ. Например, грузовой контейнер 12 может быть контейнером, перевозимым любыми видами транспорта при условии согласования размеров тары и транспортных средств, таких как грузовик, поезд, судно и т.п. В некоторых вариантах осуществления грузовой контейнер 12 может быть стандартным грузовым контейнером большого объема длиной 12,192 м (40 футов), имеющим ширину примерно 2,438 м (8 футов) и высоту примерно 2,896 м (9,5 футов). В некоторых вариантах осуществления грузовой контейнер 12 может иметь другие размеры, например, возможны контейнеры длиной 13,716 м (45 футов) или контейнеры, высоты которых составляют примерно 2,438 м (8 футов), и т.п.

После транспортировки грузового контейнера 12 мобильную систему 10 нанесения покрытия можно развернуть на месте проведения работ, находящемся около изоляторов, на которые надо нанести покрытие, а потом использовать для нанесения покрытия на один или более изоляторов. Это выгодно, в частности, когда изоляторы, на которые надо нанести покрытие, находятся в отдаленных областях, которые в противном случае могут оказаться слишком далекими от обычных автоматизированных производственных мощностей для нанесения покрытий. В качестве примера отметим, что мобильную систему 10 нанесения покрытия можно использовать для подновления существующих изоляторов, которые уже находятся в эксплуатации (например, на воздушной высоковольтной линии электропередачи) и в этом случае можно снять изоляторы, нанести на них покрытие, а потом установить повторно. В качестве еще одного примера отметим, что мобильную систему 10 нанесения покрытия можно использовать для нанесения нового покрытия на изоляторы на некотором заводе, например, когда - в противном случае - этот завод мог бы находиться далеко от существующих производственных мощностей для нанесения покрытия. При обоих сценариях мобильная система 10 нанесения покрытия сокращает транспортировку изделий, что может сократить затраты и повреждения, связанные с транспортировкой изолятора.

Как показано на фиг. 1, грузовой контейнер 12 проходит между передним концом 40 и задним концом 42, продольно противоположным переднему концу 40. Каждый конец 40, 42 грузового контейнера 12 имеет комплект дверей 44, 46, что дает пользователям возможность доступа вовнутрь грузового контейнера 12, например, для загрузки изоляторов на транспортер 16 и выгрузки.

Замкнутый транспортер 16 имеет траекторию в форме вытянутой окружности. Например, на фиг. 1 показано, что конфигурация транспортера 16 обеспечивает транспортировку изоляторов со станции 20 загрузки по пути вперед (обозначенному стрелкой F) к переднему концу 40, а затем обратно на станцию 30 выгрузки по пути возврата (обозначенному стрелкой R) к заднему концу 42. Как показано, изоляторы движутся по пути F вперед через станцию 22 предварительного нагрева, станцию 24 уравнивания и станцию 26 нанесения покрытия. Затем изоляторы движутся по пути R возврата через станцию 28 отверждения.

Конфигурация траектории, имеющей форму вытянутой окружности, транспортера 16 также такова, что станции 20 и 30 загрузки и выгрузки находятся рядом друг с другом, а более конкретно - являются смежными друг с другом. Это позволяет загружать и выгружать изоляторы в одном и том же общем месте. Как показано на фиг. 1, станции 20, 30 загрузки и выгрузки находятся у заднего конца 42 грузового контейнера 12, что обеспечивает доступ на станции 20, 30 загрузки и выгрузки из задних дверей 46. В других вариантах осуществления станции 20, 30 загрузки и выгрузки могут быть отдельными и разными, а также могут находиться в других положениях, таких как у переднего конца 40, или вдоль длинных сторон грузового контейнера 12.

Придавая транспортеру 16 траекторию в форме вытянутой окружности, получают возможность установить все станции 20, 22, 24, 26, 28 и 30 внутри стандартного грузового контейнера большого объема длиной 12,192 м (40 футов). Если бы использовали стандартный путь, потребовался бы более длинный грузовой контейнер или несколько грузовых контейнеров, что могло бы негативно повлиять на подвижность мобильной системы 10 нанесения покрытия. Например, было бы трудно, если не невозможно, перевезти более длинный грузовой контейнер в некоторые отдаленные места, где находятся изоляторы. Кроме того, обеспечение кругообразной траектории со смежными станциями загрузки и выгрузки позволяет загружать и выгружать детали одному единственному оператору. В отличие от этого, если бы использовали прямолинейный путь, для загрузки и выгрузки изоляторов могли бы понадобиться дополнительные операторы на каждом конце грузового контейнера.

Обращаясь теперь к фиг. 2-5, приведем более подробное описание станций мобильной системы 10 нанесения покрытия.

При эксплуатации один или более изоляторов 18 загружают на транспортер 16 на станции 20 загрузки. Например, обращаясь к фиг. 2 и 5, отмечаем, что транспортер 16 включает в себя множество соединителей 50 для удержания и поддержания изоляторов 18 во время транспортировки изоляторов 18 через станции. Как показано на фиг. 5 и 5а, каждый соединитель 50 имеет гнездо 52 для приема с возможностью скольжения головки 18a (также называемой штоком) изолятора 18. Гнездо 52 может быть облицовано набивочным материалом, способствующим удержанию изолятора 18 на месте. Например, набивочный материал может включать в себя войлочные прокладки, пенопласт и т.д.

Как показано на фиг. 5a, изолятор 18 включает в себя головку 18a, юбку 18b, прикрепленную к головке 18a, и штырь 18c, прикрепленный к юбке 18b напротив головки 18a. Юбка 18b обычно изготовлена из стекла, глазурованного фарфора или иного диэлектрического материала с целью электрической изоляции головки 18a от штыря 18c. Головка 18a обычно имеет форму, допускающую прием штыря 18c другого изолятора таким образом, что изоляторы могут быть сцеплены друг с другом.

Хотя юбка 18c изолятора 18, показанная на фиг. 5a, имеет гребни и впадины, в других вариантах осуществления юбка 18c может иметь другие формы, такие как плоский или вогнутый диск без гребней и впадин.

В некоторых вариантах осуществления на головке 18а изолятора 18 можно разместить переходник (не показан) перед вставлением в гнездо 52, например, для совмещения изоляторов, имеющих разные размеры головок. Более конкретно, переходник может иметь стандартизированный внешний диаметр, размеры и форму, позволяющие сажать его внутрь гнезда 52 соединителя 50. Помимо этого каждый переходник может иметь внутреннее гнездо, размеры и форма которого позволяют принимать головку 18a конкретного изолятора, на который надо нанести покрытие. Соответственно, размеры и форма внутреннего гнезда могут быть разными для разных изоляторов. В некоторых вариантах осуществления переходник может быть получен формованием в вакууме, или может быть сформован с помощью других технологий изготовления, таких как литье под давлением.

В некоторых вариантах осуществления соединители 50 могут удерживать и поддерживать изоляторы 18 с помощью зажимов, кронштейнов и т.д. Помимо этого хотя изолятор 18, показанный на фиг. 5, удерживается головкой вниз, в других вариантах осуществления изолятор 18 можно удерживать в других ориентациях, таких как головкой вверх, вбок и т.п.

В некоторых вариантах осуществления конфигурация каждого соединителя 50 может обеспечивать поддержание и вращение соответствующего электрического изолятора 18 вокруг оси A вращения и с конкретной скоростью вращения. Например, в иллюстрируемом варианте осуществления каждый соединитель 50 имеет звездочку 53, привод которой может осуществлять электродвигатель (не показан), вращающую соединитель 50 вокруг вертикально проходящего направления оси А вращения. Вращение изолятора 18 может оказаться полезным при нанесении эластомерного покрытия, как будет дополнительно описано ниже.

Сразу же после загрузки замкнутый транспортер 16 движет изолятор 18 через каждую из станций. Оказываясь на конкретной станции, изолятор 18 остается на этой станции в течение некоторого конкретного интервала времени перед продвижением на следующую станцию. Продолжительность времени между каждыми двумя станциями называется «заданным интервалом времени».

Продолжительность заданного интервала времени может зависеть от того, сколько времени занимает нанесение покрытия. Например, процесс нанесения покрытия может быть продолжительнее для больших изоляторов или изоляторов со сложной геометрией. В некоторых вариантах осуществления заданный интервал времени может быть установлен автоматически на основании конкретной геометрии изолятора. Например, в некоторых вариантах осуществления заданный интервал времени может составлять менее чем примерно 10 минут, а конкретнее заданный интервал времени может составлять менее чем примерно 5 минут.

В некоторых вариантах осуществления транспортер 16 может перемещать изоляторы 18 через каждую из множества станций комплектами или группами. Например, как показано на фиг. 3, конфигурация транспортера 16 обеспечивает движение комплекта из трех изоляторов 18 через каждую станцию группой. Соответственно, каждый комплект изоляторов 18 продвигается на последующую станцию в заданном интервале времени.

Транспортер 16 работает со скоростью, соответствующей конкретному заданному интервалу времени и количеству изоляторов в каждой группировке. Например, в некоторых вариантах осуществления транспортер 16 может работать на скорости примерно 0,102 м/сек (20 футов в минуту). В таких вариантах осуществления продвижение изоляторов от одной станции до следующей станции может занять примерно 20 секунд.

Как показано на фиг. 3, после загрузки на транспортер 16 изоляторы 18 движутся на станцию 22 предварительного нагрева. Конфигурация станции 22 предварительного нагрева может обеспечить предварительный нагрев изоляторов 18 до конкретной температуры, например около 25°C или выше. Предварительный нагрев изоляторов 18 может способствовать нанесению эластомерного покрытия на п