Скользящий элемент

Иллюстрации

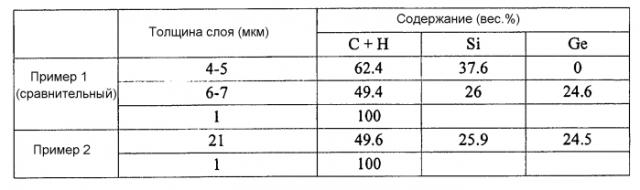

Показать всеИзобретение относится к скользящему элементу поршневого узла двигателя внутреннего сгорания, а также к поршневому кольцу и гильзе цилиндра, содержащим упомянутый скользящий элемент. Скользящий элемент содержит, по меньшей мере на одном участке, по меньшей мере один слой а-С:Н:Ме, где Me - германий и кремний, и слой а-С:Н, нанесенный на слой а-С:Н:Ме в качестве покровного слоя. Суммарная толщина упомянутого по меньшей мере одного слоя а-С:Н:Ме составляет от 15 до 40 мкм. Обеспечивается получение скользящего элемента, поршневого кольца или гильзы цилиндра с пониженным коэффициентом трения в течение продолжительного периода времени, предпочтительно в течение всего срока службы двигателя сгорания, в котором используется данный скользящий элемент. 3 н. и 8 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящая изобретение относится к скользящему элементу, в частности к поршневому кольцу или гильзе цилиндра, содержащему по меньшей мере один слой a-C:H:Me, в котором Me представляет собой германий и кремний.

Уровень техники

Задача уменьшения выбросов CO2 от двигателей сгорания может, в основном, быть достигнута путем уменьшения расхода топлива. Потери на трение в двигателе, а также износ играют существенную роль в данном отношении. Поршневой узел и, таким образом, поршневые кольца в значительной степени несут ответственность за потери на трение.

В случае подвергающихся высокой нагрузке двигателей существует, кроме того, требование нанесения на рабочие поверхности поршневых колец покрытий, которые обладают высокой износостойкостью. Покрытия на основе твердых материалов, которые наносят методами физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD), все больше используют для этой цели. Предполагается, что они сохраняют свои функциональные свойства в течение всего срока службы.

Известно, что слои алмазоподобного углерода (DLC), как правило, имеют очень низкие коэффициенты трения в отношении контактных поверхностей скольжения, поскольку их адгезионная способность является очень низкой. Это позволяет эффективно сокращать потери на трение в двигателе.

В заявке на патент Германии № 10 2005 063 123, например, описан скользящий элемент, содержащий по меньшей мере одну поверхность для скользящего контакта с рабочей поверхностью, на которую наносят изнашиваемый слой и приработочный слой, выполненный из углерода, при этом приработочный слой содержит водород и нанокристаллические карбидные фазы. Это покрытие обеспечивает превосходное приработочное поведение.

В патенте США № 6,279,913 описан скользящий элемент, имеющий слой DLC на поверхности скольжения. В результате слой DLC имеет сферическую поверхностную структуру со слоем толщиной от 0,5 до 30 мкм. Слой DLC имеет аморфную, аморфную/алмазоподобную или аморфную/графитоподобную углеродную структуру.

В патенте США № 6,325,385 также описано поршневое кольцо, включающее слой DLC. Его наносят на подслой, причем подслой состоит из одного или нескольких элементов, выбранных из группы, которую составляют кремний, титан, вольфрам, хром, молибден, ниобий и ванадий в количестве, составляющем от 70 ат.% или более до менее чем 100 ат.%, а остальную массу составляют углерод или один или более из указанных элементов в количестве 100 ат.%. Подслой составляет от 1 до 35% суммарной толщины слоя DLC и подслоя, и его толщина, таким образом, составляет от 0,05 до 1,75 мкм.

Согласно патенту США № 6,325,385 тонкий подслой предназначен для уменьшения напряжений, возникающих внутри слоя DLC. Это увеличивает адгезию слоя DLC и предотвращает возникновение дефектов в слое, таких как трещины или вмятины. Однако подслой согласно патенту США № 6,325,385 имеет неудовлетворительную износостойкость и, таким образом, предназначен для быстрого удаления при воздействии на него в результате износа слоя DLC.

Однако срок службы таких слоев DLC ограничен в результате, помимо прочего, малой толщиной слоя, и, таким образом, трение можно уменьшать только в течение определенного периода времени. Таким образом, слой DLC поршневого кольца согласно патенту США № 6,325,385, вследствие его малой толщины, также проявляет свое действие, главным образом, во время приработочной фазы. После этого потери на трение снова увеличиваются вследствие изменения трибологической системы.

Таким образом, существует необходимость в скользящем элементе, в частности поршневом кольце или гильзе цилиндра, у которого пониженный коэффициент трения можно обеспечивать в течение продолжительного периода времени, предпочтительно в течение всего срока службы двигателя сгорания, в котором используется данный скользящий элемент.

Раскрытие изобретения

Данная задача неожиданно достигается путем использования слоя a-C:H:Me, где Me представляет собой германий и кремний, а толщина слоя (слоев) a-C:H:Me составляет от 10 до 40 мкм.

Краткое описание чертежей

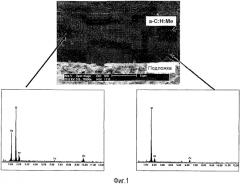

Фиг.1 представляет полученные методами REM (Растровая электронная микроскопия) и EDX (Энергодисперсионная рентгеновская спектроскопия) диаграммы поршневого кольца в примере 1 и

Фиг.2 представляет полученные методами REM и EDX диаграммы поршневого кольца в примере 2.

Подробное описание изобретения

Слой a-C:H:Me при использовании в рамках настоящего изобретения представляет собой аморфный слой DLC, состоящий из углерода и водорода, который дополнительно содержит одновременно германий и кремний.

Предполагается, что германий и кремний уменьшают внутреннее напряжение в слое (см. также патент США № 6,086,769) и, таким образом, допускают осаждение слоев, имеющих большую толщину, чем слои на предшествующем уровне техники.

В рамках настоящего изобретения возможно нанесение одного или более слоев a-C:H:Me на скользящий элемент. Если используют несколько слоев, они различаются, например, в отношении состава. Суммарная толщина слоя (слоев) a-C:H:Me составляет от 15 до 40 мкм, предпочтительно от 15 до 30 мкм.

Содержание германия и кремния в слое составляет предпочтительно от 5 до 70 вес.%, наиболее предпочтительно от 40 до 60 вес.%. Когда германий и кремний находится в данном интервале, внутренние напряжения уменьшаются таким образом, что можно получать слои очень большой толщины.

В наиболее предпочтительном варианте осуществления считается предпочтительным, чтобы в каждом случае содержание германия и кремния в слое составляло от 5 до 35 вес.%, в частности от 20 до 30 вес.%.

Соотношение германия к кремнию в слое согласно настоящему изобретению составляет от 1:7 до 7:1, предпочтительнее от 1:2 до 2:1.

Скользящий элемент согласно настоящему изобретению предпочтительно содержит дополнительно слой a-C:H, т.е. аморфный слой DLC, содержащий углерод и водород и не содержащий германий и кремний. Этот слой a-C:H предпочтительно наносят на слой a-C:H:Me в качестве покровного слоя. В результате своей повышенной износостойкости вследствие отсутствия в нем металла этот слой a-C:H приводит к оптимальному приработочному поведению. Целесообразная толщина слоя a-C:H составляет до 3 мкм, поскольку толщина слоя, превышающая 3 мкм, может приводить к проблемам адгезии вследствие чрезмерно высоких внутренних напряжений в слое, не содержащем металлов.

В скользящем элементе согласно настоящему изобретению вышеупомянутые слои предпочтительно наносят на основной корпус, выполненный из чугунного или стального материала.

Отдельные слои можно наносить на основной корпус, используя, например, химическое осаждение из паровой фазы при содействии плазмы или тлеющий разряд. Подходящие способы представлены, например, в международных заявках WO 2009/006179 и WO 2009/011801, описания которых включены сюда путем ссылки.

Скользящий элемент согласно настоящему изобретению подходит для множества применений, и его предпочтительно используют для поршневых колец или гильз цилиндров.

Далее настоящее изобретение будет описано более подробно со ссылками на примеры. Данные примеры, однако, никаким образом не ограничивают объем настоящего изобретения.

Примеры 1 и 2

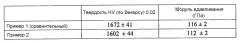

Твердость и модуль вдавливания на рабочей поверхности поршневого кольца измеряли на вышеупомянутых образцах, используя прибор Picodentor HM500 в соответствии со стандартом DIN EN ISO 14577-1.

Получены следующие результаты:

Фиг.1 представляет структуру слоя на основании полученных методами REM и EDX диаграмм поршневого кольца в примере 1.

Фиг.2 представляет структуру слоя на основании полученных методами REM и EDX диаграмм поршневого кольца в примере 2.

1. Скользящий элемент поршневого узла двигателя внутреннего сгорания, характеризующийся тем, что он содержит, по меньшей мере на одном участке, по меньшей мере один слой а-С:Н:Ме, где Me - германий и кремний, и слой а-С:Н, который нанесен на слой а-С:Н:Ме в качестве покровного слоя, при этом суммарная толщина упомянутого по меньшей мере одного слоя а-С:Н:Ме составляет от 15 до 40 мкм.

2. Скользящий элемент по п.1, отличающийся тем, что содержание Me в слое составляет от 5 до 70 вес.%, предпочтительно от 40 до 60 вес.%.

3. Скользящий элемент по п.1 или 2, в котором соотношение германия к кремнию в слое составляет от 1:7 до 7:1, предпочтительно от 1:2 до 2:1.

4. Скользящий элемент по п.1, в котором содержание германия и кремния в каждом слое составляет от 5 до 35 вес.%, предпочтительно от 20 до 30 вес.%.

5. Скользящий элемент по п.1, в котором суммарная толщина упомянутого по меньшей мере одного слоя а-С:Н:Ме составляет от 15 до 30 мкм.

6. Скользящий элемент по п.1, в котором твердость на рабочей поверхности, измеренная с использованием прибора Picodentor НМ500 в соответствии со стандартом DIN EN ISO 14577-1, составляет от 1400 до 1900 HV 0,02, предпочтительно от 1500 до 1800 HV 0,02.

7. Скользящий элемент по п.6, в котором модуль вдавливания на рабочей поверхности, измеренный с использованием прибора Picodentor HM500 в соответствии со стандартом DIN EN ISO 14577-1, составляет от 100 до 130 ГПа, предпочтительно от 105 до 125 ГПа.

8. Скользящий элемент по п.1, содержащий корпус, выполненный из чугуна или стали.

9. Скользящий элемент по п. 1, в котором упомянутые слои нанесены по меньшей мере на участке скользящего контакта со скользящей контактной поверхностью.

10. Поршневое кольцо двигателя внутреннего сгорания, содержащее скользящий элемент, отличающееся тем, что скользящий элемент выполнен по любому из пп. 1-9.

11. Гильза цилиндра двигателя внутреннего сгорания, содержащая скользящий элемент, отличающаяся тем, что скользящий элемент выполнен по любому из пп. 1-9.