Установка для съема рулонов с накопителя и передачи их на разматыватель

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано в трубоэлектросварочных агрегатах. Установка содержит накопитель, устройство для загрузки рулонов с захватным элементом и разматыватель с механизмами зажима и вращения. Повышение производительности, увеличение объема рулонов и уменьшение габаритов установки обеспечиваются за счет того, что разматыватель выполнен двухпозиционным с вертикальной полой цилиндрической колонной из трех частей. Нижняя часть колонны закреплена в несущей фундаментной опоре, на средней части с возможностью поворота от привода смонтирована платформа разматывателя с двумя вращающимися от привода механизмами зажима рулонов в виде цанговых барабанов с отгибателями переднего конца рулонов и прижимными роликами. Верхняя часть колонны снабжена установленным на подшипниках качения с возможностью поворота от привода корпусом с консольной опорной направляющей и перемещающимся по направляющей от привода устройством для загрузки рулонов в виде колесной тележки с захватным элементом. Накопитель выполнен в виде трех расположенных концентрично оси вращения платформы разматывателя и вертикальных стоек с трубчатыми горизонтальными консолями, имеющими открытые пазы. Общая ось цанговых барабанов и ось опорной направляющей для колес тележки перпендикулярны оси вертикальной полой цилиндрической колонны. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а точнее к установке для съема рулонов с накопителя и передачи их на разматыватель. Изобретение может быть использовано в трубоэлектросварочных агрегатах.

Известна установка для съема рулонов с накопителя и передачи их на разматыватель, входящая в состав трубоэлектросварочного агрегата для производства труб, см. патент РФ №2040989, кл. В21С 37/06, заявл. 02.09.92 г., опубл. 09.08.95 г.

Эта установка содержит последовательно расположенные накопитель, устройство для загрузки рулонов с захватным элементом, разматыватель с механизмами зажима и вращения.

Накопитель рулонов может быть выполнен аналогично описанному в а.с. СССР №737061, кл. В21С 47/24, загрузочная тележка - в а.с. СССР №338283, кл. В21С 47/24, разматыватель - в патенте РФ №1042836, кл. В21С 47/16.

Недостатком известной установки для съема рулонов с накопителя и передачи их на разматыватель является значительная металлоемкость, трудоемкость изготовления и, как следствие, стоимость изготовления. Его масса для производства труб диаметром 20-76 мм составляет 32 тонны.

Следующим недостатком являются значительные габариты и занимаемая производственная площадь. Это связано с тем, что оборудование накопителя рулонов, тележка и двухпозиционный разматыватель расположены последовательно по одной линии, а рулоны с наружным диаметром до двух метров вращаются на накопителе и разматывателе соответственно на 360° и 180° градусов.

Недостатком является также недостаточная надежность фиксации узких рулонов с помощью прижимных рычагов.

Из известных наиболее близкой по технической сущности является установка для съема рулонов с накопителя и передачи их на разматыватель, описанная в патенте РФ №2060070, кл. В21С 47/24, заявл. 27.10.92 г., опубл. 20.05.96 г.

Известная установка для съема рулонов с накопителя и передачи их на разматыватель содержит последовательно расположенные накопитель рулонов, устройство для загрузки рулонов с захватным элементом, разматыватель с механизмами зажима и вращения.

Накопитель выполнен в виде жестко связанных под углом 90° призматического основания и наклонной опорной стенки с вырезом для прохождения устройства для загрузки пакета рулонов. Корпус разматывателя закреплен с возможностью наклона в вертикальной плоскости. Механизмы зажима выполнены в виде установленного на подшипниках вала с приводными разжимными сегментами.

Недостатком известной конструкции установки для съема рулонов с накопителя и передачи их на разматыватель является малый объем рулонов в накопителе (4-5 штук), что связано с особенностью конструкции устройства для загрузки рулонов. Наличие в разматывателе только одной позиции для рулона увеличивает цикл смены законченного рулона на новый, так как транспортировка, установка и зажим нового рулона осуществляется только после полной размотки законченного рулона, остановки вращения, сведения зажимных элементов разматывателя, что отрицательно сказывается на производительности.

Другим недостатком этой установки являются значительные габариты и занимаемая производственная площадь, так как все механизмы установки расположены последовательно в одну линию.

Задача настоящего изобретения состоит в создании установки для съема рулонов с накопителя и передачи их на разматыватель, позволяющей повысить ее производительность, увеличить объем рулонов в накопителе, уменьшить габариты и занимаемую ею производственную площадь.

Поставленная задача достигается тем, что в установке для съема рулонов с накопителя и передачи их на разматыватель, содержащей накопитель, устройство для загрузки рулонов с захватным элементом и разматыватель с механизмами зажима и вращения, согласно изобретению, разматыватель выполнен двухпозиционным с вертикальной полой цилиндрической колонной из трех частей, нижняя часть которой закреплена в несущей фундаментной опоре, на средней части с возможностью поворота от привода смонтирована платформа разматывателя с двумя вращающимися от привода механизмами зажима рулонов в виде цанговых барабанов с отгибателями переднего конца рулонов и прижимными роликами, а верхняя часть колонны снабжена установленным на подшипниках качения с возможностью поворота от привода корпусом с консольной опорной направляющей и перемещающимся по ней от привода устройством для загрузки рулонов в виде колесной тележки с захватным элементом, например грузоподъемными крюком и скобой, а накопитель рулонов выполнен в виде, по крайней мере, трех расположенных концентрично оси вращения платформы разматывателя и заделанных в фундаменте вертикальных стоек с трубчатыми горизонтальными консолями, имеющими открытые пазы в их верхней части для размещения скобы для рулонов.

Кроме того, общая ось цанговых барабанов и ось опорной направляющей для колес тележки перпендикулярны оси вертикальной полой цилиндрической колонны.

Привод поворота платформы разматывателя выполнен в виде конической передачи, колесо которой закреплено на платформе, а шестерня - на мотор-редукторе привода, размещенном на фундаментной опоре.

Привод поворота корпуса с консольной опорной направляющей выполнен в виде конической передачи, колесо которой закреплено на корпусе, а шестерня - на мотор-редукторе привода, размещенном на вертикальной полой цилиндрической колонне.

Такое конструктивное выполнение установки для съема рулонов с накопителя и передачи их на разматыватель позволяет повысить ее производительность, увеличить объем рулонов в накопителе, уменьшить габариты и занимаемую ею производственную площадь.

Производительность повышается за счет сокращения времени при переходе от конца размотки предыдущего законченного рулона к началу размотки последующего нового рулона, так как в момент размотки предыдущего рулона на одном цанговом барабане на втором осуществляется загрузка и полная подготовка к работе последующего нового рулона.

В предлагаемой конструкции время затрачивается только на поворот на 180° платформы с подготовленным к работе последующим рулоном после окончания размотки предыдущего.

Выполнение накопителя в виде, по крайней мере, трех расположенных концентрично оси вращения платформы разматывателя и заделанных в фундаменте вертикальных компактных стоек с трубчатыми консолями, снабженных открытыми пазами под скобу значительно (в 3-5 раз больше по сравнению с известной конструкцией) увеличивают объем рулонов в накопителе.

Полая цилиндрическая вертикальная колонна, размещенная в опоре и снабженная в своей верхней части поворотным корпусом с консольной опорной направляющей для колесной тележки с подъемной захватывающей скобой, не занимает на фундаменте производственной площади вокруг разматывателя, которая в нашем случае служит для компактного размещения накопителя рулонов большого объема.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

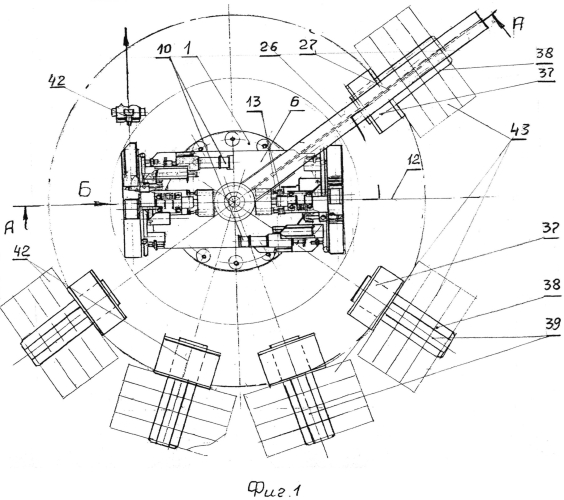

на фиг.1 - изображена установка для съема рулонов с накопителя и передачи их на разматыватель;

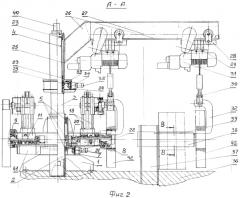

на фиг.2 - разрез А-А на фиг.1;

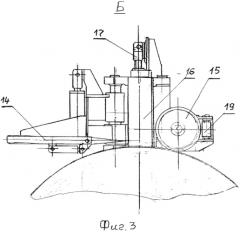

на фиг.3 - вид по стрелке Б на фиг.1;

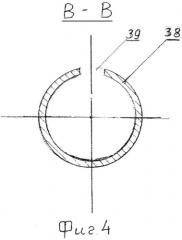

на фиг.4 - разрез В-В на фиг.2.

Установка для съема рулонов с накопителя и передачи их на разматыватель содержит накопитель, устройство для загрузки рулонов с захватным элементом и разматыватель с механизмами зажима и вращения.

Разматыватель выполнен двухпозиционным и содержит несущую фундаментную опору 1 и вертикальную полую цилиндрическую колонну из трех частей 2, 3, 4. Нижняя часть 2 колонны жестко закреплена в несущей фундаментной опоре 1. На средней части 3 цилиндрической колонны на подшипниках качения 5 смонтирована платформа 6 с возможностью поворота на 180° от привода 7. На платформе 6 установлены два механизма зажима в виде цанговых барабанов 8, 9, каждый из которых имеет привод вращения от гидродвигателя 10 и цепной передачи 11.

Зажимные цанговые барабаны 8, 9 расположены на одной общей оси 12, которая перпендикулярна оси вертикальной цилиндрической колонны. Зажим рулонов осуществляется от гидроцилиндров 13, размещенных по обе стороны от общей оси 12. Каждый цанговый барабан 8, 9 снабжен отгибателем 14 переднего конца рулона и прижимным приводным роликом 15, которые смонтированы на корпусе 16, имеющем возможность вертикального перемещения от гидроцилиндра 17 по направляющим 18 и поворота вокруг вертикальной оси 19.

Привод 7 поворота платформы 6 на 180° выполнен в виде конической передачи, колесо 20 которой закреплено на платформе 6, а шестерня 21 - на мотор-редукторе 22, размещенном на фундаментной опоре 1.

Верхняя часть 4 вертикальной полой цилиндрической колонны снабжена установленным на подшипниках качения 23 с возможностью поворота на 360° от привода 24 корпусом 25 с консольной опорной направляющей 26, ось 27 которой перпендикулярна оси колонны.

На консольной опорной направляющей 26 размещено устройство для загрузки рулонов в виде колесной тележки 28 с приводом перемещения 29 и с захватным элементом в виде грузоподъемного крюка 30 с канатным приводом 31 подъема и загрузочной скобой 32 для рулонов.

Привод 24 поворота корпуса 25 с консольной опорной направляющей 26 выполнен в виде конической передачи, колесо 33 которой закреплено на корпусе 25, а шестерня 34 - на мотор-редукторе 35 привода, закрепленном на вертикальной полой цилиндрической колонне.

Накопитель рулонов выполнен в виде, по крайней мере, трех расположенных концентрично оси вращения платформы 6 разматывателя и заделанных в фундаменте 36 сварных вертикальных стоек 37 с трубчатыми горизонтальными консолями 38.

В верхней части трубчатых горизонтальных консолей 38 имеются открытые пазы 39 для размещения загрузочной скобы 32 для рулонов.

Вертикальная цилиндрическая колонна выполнена полой для размещения в ней трубопроводов гидравлических приводов 10, 13, 17 разматывателя и электрокабелей приводов 29, 31 колесной тележки 28, при этом для подачи напряжения во вращающиеся приводы колесной тележки 28 предусмотрен кольцевой токосъемник 40, размещенный в верхней части колонны 4, а гибкие рукава гидросистемы в поворотном трубоукладчике 41, установленном своими концами на опоре 1 и платформе 6. Тянущие ролики 42 установлены за разматывателем и направляют полосу, например, в трубосварочный агрегат (не показан).

Установка для съема рулонов с накопителя и передача их на разматыватель работает следующим образом.

Электромостовым краном с удлиненной скобой (не показан) рулоны 43 в пакетах из 4-10 штук (в зависимости от их ширины) навешиваются на все трубчатые горизонтальные консоли 38 накопителя. С помощью колесной тележки 28 ее скобой 32 рулон 43 снимается с одной из трубчатых консолей 38, с помощью привода 35 корпус 25 поворачивается до совмещения оси 27 консольной опорной направляющей 26 с осью 12 цанговых барабанов 8, 9 в зону тянущих роликов 42, и рулон 43 навешивается на цанговый барабан 9. Гидроцилиндром 13 рулон зажимается. Включается гидродвигатель 10 цангового барабана для поворота зажатого рулона и передачи переднего конца рулонной полосы в направлении к тянущим роликам 42. Далее корпус 16 с прижимным роликом 15 и отгибателем 14 поворачивается и опускается с помощью гидроцилиндра 17 до их упора в наружную поверхность зажатого рулона. Оператор вручную снимает с рулона обвязочную ленту. Затем при вращении прижимного ролика 15 передний конец рулонной полосы отгибается и выдвигается консольно по верху отгибателя 14 и направляется в тянущие ролики 42. При совместном вращении цангового барабана 9 с рулоном и тянущих роликов 42 рулонная полоса на технологической скорости направляется, например, в трубосварочный агрегат.

После этого оператор с повторением вышеперечисленных операций устанавливает на цанговый барабан 8 второй рулон. Поворот второго рулона на 180° с консольно выдвинутым и зажатым передним концом полосы осуществляется приводом 7 после размотки первого рулона.

Для обеспечения непрерывности технологического процесса задний конец первого рулона соединяется стыковой сваркой с передним концом второго рулона в стыкосварочной машине (не показана).

Предлагаемая конструкция установки для съема рулонов с накопителя и передачи их на разматыватель по сравнению с известными позволяет повысить ее производительность, увеличить объем рулонов в накопителе, уменьшить габариты и занимаемую ею производственную площадь.

1. Установка для разматывания рулонов полосы с накопителя, содержащая устройство для загрузки рулонов с захватным элементом, разматыватель с механизмами зажима и вращения и стыкосварочную машину, отличающаяся тем, что разматыватель выполнен двухпозиционным в виде вертикальной полой цилиндрической колонны, состоящей из трех частей, нижняя часть которой закреплена в несущей фундаментной опоре, на средней части с возможностью поворота от привода смонтирована платформа разматывателя с двумя вращающимися от привода механизмами зажима рулонов в виде цанговых барабанов с отгибателями переднего конца рулонов и прижимными роликами, а верхняя часть колонны выполнена с установленным на подшипниках качения с возможностью поворота от привода корпусом с консольной опорной направляющей и перемещающимся по направляющей от привода устройством для загрузки рулонов в виде колесной тележки с захватным элементом в виде грузоподъемных крюков и скобы, а накопитель выполнен в виде по меньшей мере трех расположенных концентрично оси вращения платформы разматывателя и закрепленных в фундаменте вертикальных стоек с трубчатыми горизонтальными консолями, имеющими открытые пазы в их верхней части для размещения скобы для рулонов.

2. Установка по п.1, отличающаяся тем, что общая ось цанговых барабанов и ось опорной направляющей для колес тележки перпендикулярны оси вертикальной полой цилиндрической колонны.

3. Установка по п.1, отличающаяся тем, что привод поворота платформы разматывателя выполнен в виде конической передачи, колесо которой закреплено на платформе, а шестерня - на мотор-редукторе привода, размещенном на фундаментной опоре.

4. Установка по п.1, отличающаяся тем, что привод поворота корпуса с консольной опорной направляющей выполнен в виде конической передачи, колесо которой закреплено на корпусе, а шестерня - на мотор-редукторе привода, размещенном на вертикальной полой цилиндрической колонне.