Способ получения феррованадия

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству ферросплавов. В способе перед загрузкой шихтовой смеси на подину печи задают смесь периклазового порошка и борной кислоты, взятых в соотношении 1:(0,01-0,05) и в количестве 0,06-0,30 от массы выплавляемого сплава, при этом восстановительный период плавки проводят при содержании алюминия в жидком полупродукте 5-15%, а соотношение пентоксида ванадия и извести в шихтовой смеси вначале на восстановительном периоде плавки составляет 1:(0,15-0,30), затем на рафинировочном периоде 1:(0,31-0,40), при этом рафинировочная смесь дополнительно содержит алюминий в количестве 0,02-0,10 от массы пентоксида ванадия. Изобретение позволяет повысить извлечение ванадия на 0,5-1,6%, снизить расход алюминия на 0,6-1,7% и огнеупоров на 15-20%, увеличить производительность на 13-20% и улучшить качество сплава. 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к производству ферросплавов.

Известен алюминотермический способ выплавки феррованадия внепечной плавкой на блок, заключающийся в том, что шихту, состоящую из пентоксида ванадия, алюминия, металлодобавок и извести, загружают в тигель и проплавляют с нижним запалом. Скорость проплавления шихты составляет 200 кг/м2 мин при содержании алюминия в шихте 100-102% от теоретически необходимого, а количество извести задается в пределах 30-40% от массы пентоксида ванадия. Количество металлодобавок варьируется в широких пределах, в зависимости от требуемого содержания ванадия в сплаве /1/. Сплав содержит до 80% ванадия, 0,5-0,6% углерода и 2-2,5% алюминия. Шлак, содержащий до 4,5% V2O5, направляется в отвал.

Существенным недостатком способа является низкое извлечение ванадия (87-95%), обусловленное его потерями как со шлаком, так и с пылевыносом из-за необходимости ведения процесса при высокой скорости и большой термичности с целью обеспечения необходимой температуры и подвижности формирующегося расплава.

К недостаткам также следует отнести высокое содержание алюминия в сплаве и большие трудозатраты, связанные с ремонтом и подготовкой тигля после каждой плавки.

Известен двухстадийный способ получения феррованадия алюминотермическим методом, сущность которого заключается в том, что пентоксид ванадия и алюминий загружают в электропечь с магнезитовой футеровкой и проплавляют с нижним запалом при поднятых электродах, а после образования расплава включают печь и ведут дополнительный подогрев шлака для более полного осаждения металлических корольков, затем шлак с содержанием порядка 1,8% V2O5 скачивают и присаживают порцию оксида ванадия или железа, которая рафинирует жидкий полупродукт от избытка алюминия, а образующийся шлак с высоким содержанием оксидов ванадия используют в шихте на последующих плавках. Металл содержит около 80% ванадия и до 0,25% углерода. Расход электроэнергии составляет 3500 кВт*ч/т /1/.

К недостаткам способа следует отнести неуправляемость процесса горения алюминотермической смеси, как результат бурного протекания реакций при подаче шихтовой смеси на формирующийся шлаковый расплав, сопровождающихся выбросами расплава, интенсивным пылегазовыделением и повышенным угаром алюминия.

Введение же в шихтовую смесь для снижения ее термичности балластных добавок, таких как металлоотходы, образующиеся при дробления слитка, оборотные шлаки, и др. приводит к ухудшению кинетики процесса и нестабильному горению ввиду более позднего начала реакции восстановления при подаче очередной порции смеси и взрывного характера ее завершения, что не позволяет организовать слоевой режим горения шихты.

В силу указанных причин извлечение ванадия и при двухстадийном способе остается достаточно низким и составляет 95-97%. При этом уровень извлечения выше 95% может быть достигнут только при использовании подготовленной, фракционированной шихты с хорошей газопроницаемостью с предварительным удалением пылевидных фракций.

Расход алюминия из-за высокого угара, обусловленного прогоранием шихтовой смеси на поверхности расплава при отсутствии колошника, составляет значительную величину и в целом на 7-10% превышает стехиометрически необходимое количество.

Кроме того, наличие в печи остатков рафинировочного шлака в виде настылей и застывшего расплава, принимающих участие в восстановительном процессе в качестве дополнительного источника пентоксида ванадия вносит существенный дисбаланс в общее соотношение V2O5 и Al на плавку и приводит к значительным колебаниям (от 0,1 до 3%) по содержанию алюминия в феррованадии.

Известен двухстадийный электропечной способ получения феррованадия алюминотермическим методом, который наиболее близок по технической сущности к заявляемому объекту и взят в качестве прототипа /2/.

Согласно этому способу восстановительный период плавки ведут при избытке алюминия в два этапа, навеску шихты первого этапа задают на подину перед началом плавки в количестве 10-25% от веса шихтовой смеси, а оставшуюся часть шихтовой смеси присаживают из бункера порционно по мере образования расплава, при этом 20-60% от общего количества пентоксида ванадия, необходимого для получения жидкого полупродукта, проплавляют при соотношении пентоксида ванадия и алюминия 1:(0,59-0,90), а остальное количество пентоксида ванадия проплавляют при соотношении 1:(0,35-0,57) при поддержании соотношения пентоксида ванадия и извести в шихтовой смеси 1:(0,2-0,3). Разделение восстановительной стадии выплавки феррованадия на два этапа и снижение термичности шихтовой смеси за счет избытка одного из реагирующих компонентов способствует увеличению их активности и создает условия для низкотемпературного начала восстановительных реакций, что обеспечивает умеренное и устойчивое горение задаваемых навесок шихты.

Существенным недостатком данного способа является отсуствие необходимого тепло- и массообмена жидкой ванны, что приводит к замедлению восстановительных реакций непосредственно после прогорания шихтовой смеси, в результате чего процесс не получает должного развития и часть ванадия остается в шлаках как в виде невосстановленных форм, оксидов, так и в виде трудно осаждаемых корольков. Выдержка же расплава при включенных дугах, для подогрева расплава на завершающей стадии процесса, в условиях неразвитого тепло- и массопереноса не обеспечивает необходимой глубины восстановления шлакового расплава и, кроме того, имеет отрицательные последствия, так как при этом повышается расход электроэнергии, увеличивается длительность плавки, интенсивно изнашивается футеровка.

Кроме того, горение шихтовой смеси сопровождается нестабильным угаром алюминия, в результате чего металл имеет значительные колебания по содержанию алюминия до и после рафинирования, что значительно повышает риски получения некондиционного металла, содержание алюминия в котором либо выше допустимого (более 1,5%), либо предельно мало (менее 0,1%), при котором материал становится труднодробимым.

Задачей настоящего изобретения является:

- повышение извлечения ванадия;

- сокращение расхода алюминия и огнеупоров;

- повышение производительности;

- улучшение качества феррованадия.

Поставленная задача достигается тем, что в известном способе, включающем загрузку в печь шихтовой смеси, содержащей пентоксид ванадия, известь, алюминий и охладители, поэтапное проведение восстановительного периода плавки при избытке алюминия, скачивание щлака, рафинирование жидкого полупродукта и выпуск расплава, перед загрузкой шихтовой смеси на подину печи задают смесь периклазового порошка и борной кислоты, взятых в соотношении 1:(0,01-0,05) и в количестве 0,06-0,30 от массы выплавляемого слитка, при этом восстановительный период плавки проводят при содержании алюминия в жидком полупродукте 5-15%, и поддерживают соотношение пентоксида ванадия и извести в шихтовой смеси вначале 1:(0,15-0,30) на восстановительном периоде плавки, затем 1:(0,31-0,40) на рафинировочном периоде и, кроме того, рафинировочная смесь дополнительно содержит алюминий в количестве 0,02-0,10 от массы пентоксида ванадия.

В отличие от известного в предлагаемом способе в начале перед загрузкой шихтовой смеси на подину печи задают смесь периклазового порошка и борной кислоты, при этом на подине и откосах печи образуется реакционный слой с активной составляющей - оксидом магния, который, взаимодействуя с избыточным алюминием формирующегося металлического расплава, восстанавливается до металла, переходя при этом в газообразное состояние и, проходя через жидкую ванну, обеспечивает интенсивное ее перемешивание. Борная кислота создает необходимую прочность защитного периклазоваго слоя без снижения его активности, а избыточный алюминий в жидком полупродукте поддерживает реакционную способность металлической фазы и обеспечивает ведение восстановительного процесса в режиме кипящей ванны.

Способ предусматривает рафинирование жидкого полупродукта смесью, которая наряду с пентоксидом ванадия и известью дополнительно содержит алюминий. Введение алюминия в состав смеси в количествах, ниже порога термичности, обеспечивающей самостоятельной горение, создает условия для позднего вступления его в реакцию по мере проплавления пентоксида ванадия на металлическом расплаве.

При этом в процессе рафинирования жидкого полупродукта при снижении концентрации алюминия в нем ниже 5% кипение ванны, искусственно созданное на восстановительной стадии, прекращается и в данный момент алюминий, заданный в составе рафинировочной смеси, взаимодействуя с оксидным расплавом, обеспечивает необходимый массообмен реагирующих фаз на стадии рафинирования.

Приемы и параметры, отраженные в формуле изобретения, найдены опытным путем и отражают те условия, в которых реализуется цель изобретения.

Подача на подину печи смеси периклазового порошка и борной кислоты в количестве 0,06-0,30 от массы выплавляемого слитка является оптимальной. При подаче смеси в количестве менее 0,06 от массы слитка материала, создающего активный реакционный слой, недостаточно для организации кипящей ванны, вследствие чего перемешивание ванны не происходит и восстановительный процесс замедляется. Подача смеси в количестве более чем 0,30 от массы слитка приводит к нерациональному расходованию периклазового порошка, так как кипение ванны при этом не усиливается, а избыточный порошок переходит в шлак, загущая и делая его малоподвижным.

Соотношение периклазового порошка и борной кислоты в задаваемой смеси, составляющее 1:(0,01-0,05), обеспечивает необходимую прочность реакционного слоя, создаваемого на подине и откосах печи. При количестве борной кислоты менее чем 0,01 от периклазового порошка реакционный слой не обладает необходимой прочностью, и в процессе горения шихтовой смеси переходит в шлак, в результате шлак становится магнезиальным, малоподвижным и восстановительный процесс замедляется. Избыток борной кислоты в составе задаваемой смеси более чем 0,05 от массы периклазового порошка, приводит к снижению активности реакционного слоя, в результате чего реакция взаимодействия оксида магния с алюминием не получает развития и кипение ванны прекращается.

Содержание алюминия в промежуточном металле в пределах 5-15% оптимально с точки зрения его взаимодействия с защитным слоем для обеспечения кипа жидкой ванны. При содержании алюминия в металле менее 5% кипение ванны не происходит, в результате чего имеют место недостатки известного способа. При содержании алюминия в металле более 15% имеет место повышенный угар восстановителя в процессе горения шихтовой смеси, что приводит к повышенному его расходу, кроме того, возрастают потери ванадия в виде недоосажденных корольков из-за снижения плотности металла.

Для получения подвижного и активного формирующегося шлакового расплава на различных стадиях выплавки феррованадия необходимо нормированное соотношения пентоксида ванадия и извести в шихтовой смеси. Так для восстановительного периода плавки оптимальным является соотношение V2O5:CaO=1:(0,15-0,30), для рафинировочного периода это соотношение составляет 1:(0,31-0,40). Повышенное содержание извести в шихтовой смеси на стадии рафинирования и связанная с этим более поздняя кристаллизация шлака позволяют сформировать более четкую межфазную границу, обеспечив тем самым хорошее отделение металла от шлака в охлажденном состоянии и, как результат, получить более чистый слиток и улучшить качество готовой продукции за счет снижения неметаллических составляющих, попадающих в виде шлаковых включений и антипригарных покрытий.

При содержании извести в шихтовой смеси восстановительного периода менее чем 0,15 от массы пентоксида ванадия процесс затормаживается из-за снижения подвижности и активности шлака, что приводит к падению извлечения ванадия, при этом дополнительная выдержки расплава под током снижает в свою очередь производительность. Повышенный расход извести для восстановительного периода, более 0,3 от массы пентоксида ванадия, приводит к потере возможности эффективного подогрева металла с помощью дуг при включении печи из-за снижения электросопротивления оксидного расплава.

При расходе извести на стадии рафинирования в количестве менее чем 0,31 от массы пентоксида ванадия отделение шлака от металла после охлаждения ухудшается, в результате чего не обеспечивается необходимая чистота слитка, что в первую очередь проявляется в снижении содержания ванадия в мелких фракциях феррованадия (0-2 мм), делая их нетоварными. Избыток извести в шихтовой смеси рафинировочного периода (более 0,4 от массы пентоксида ванадия) затрудняет ее проплавление, снижает активность оксидного расплава и замедляет процесс рафинирования.

Введение алюминия в состав рафинировочной смеси активизирует процесс рафинирования жидкого полупродукта после прекращения магниевого кипа, т.е. при остаточном содержании алюминия в жидком продукте менее 5%, что происходит за счет объемной реакции восстановления оксидов ванадия алюминием, протекающей в шлаковой фазе.

Малое количество алюминия в составе рафинировочной смеси, менее 0,08 от массы пентоксида ванадия, не оказывает существенного влияния на характер протекания процесса рафинирования. Повышенный расход алюминия в составе рафинировочной смеси, более 0,2 от массы пентоксида ванадия препятствует рафинированию жидкого полупродукта, так как концентрация оксидов ванадия в оксидном расплаве становится ниже допустимой и рафинировочный шлак утрачивает активность.

Примеры конкретного осуществления.

Плавки проводили в дуговой электропечи РКО 4,0 с магнезитовой футеровкой. В качестве шихты использовали плавленый пентоксид ванадия в виде пластин до 70 мм, толщиной 2-5 мм, гранулированный алюминий, фракции (1-6) мм, известь, отходы собственного производства FeV-80, фракции (0-2) мм и металлоотсев с содержанием железа до 95%. Шихту готовили навесками и распределяли по бадьям в соответствии с технологической картой и смешивали в смесителе в течение 8 минут. Смесь периклазового порошка и борной кислоты для каждой плавки готовили отдельно и смешивали в смесителе.

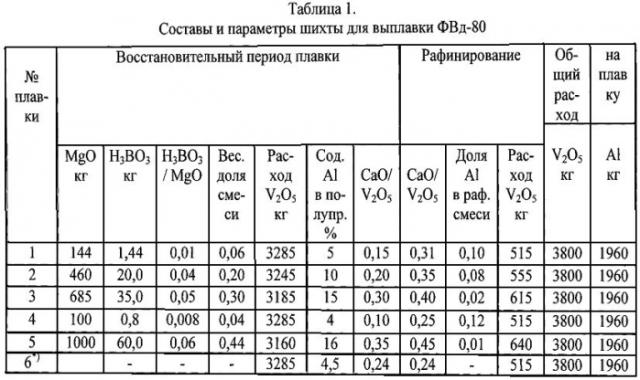

Плавка 1. В плавильное пространство печи непосредственно после проведения и выпуска предыдущей плавки с помощью центробежной машины на подину и откосы задали смесь, содержащую 144 кг периклазового порошка марки ППЭ-88 и 1,44 кг борной кислоты, затем задавали в печь шихтовую смесь восстановительного периода, распределенную в пяти бадьях при общем расходе пентоксида ванадия на восстановительный период 3285 кг. После прогорания трех бадей шихты провели короткую выдержку расплава в течение 8 минут, которая сопровождалась интенсивным кипением и при включенной печи скачали первый сливной шлак, затем выключили печь и присаживали на расплав оставшуюся шихту восстановительного периода, а после прогорания шихты снова сделали короткую выдержку (10 мин), сопровождавшуюся кипением и при включенной печи скачали вторую порцию сливного шлака, затем произвели рафинирование жидкого полупродукта смесью, содержащей 515 кг пентоксида ванадия, кроме того, в состав смеси также входили 160 кг извести и 51,5 кг гранулированного алюминия, что составило 0,31 и 0,1 от массы пентоксида ванадия соответственно. В целом благодаря интенсивному тепло- и массообмену вызванным кипением ванны плавка прошла в ускоренном режиме при минимальном времени работы на включенных электродах. Длительность плавки составила 60 мин при массе слитка 2446 кг. Основные параметры шихты и технологические показатели выплавки приведены в таблицах 1 и 2.

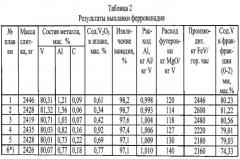

Плавка 2 и последующие проходили аналогично первой. Составы и параметры шихты, а также полученные результаты приведены в таблицах 1 и 2. На плавках 1-3 параметры процесса соответствуют формуле изобретения. На плавках 4 и 5 представлены запредельные значения параметров, а плавка 6 является прототипом.

Представленные результаты свидетельствуют о возможности значительного улучшения показателей по извлечению ванадия, производительности, расходу алюминия и огнеупорных материалов, а также достичь существенного повышения чистоты слитка и улучшения качества феррованадия при реализации предложенного изобретения.

Технический эффект от использования изобретения заключается в повышении извлечения ванадия на 0,5-1,6%, снижении расхода алюминия на 0,6- 1,7%, огнеупоров на 15-20%, увеличении производительности на 13-20% и улучшении качества сплава, выраженном в повышении содержания ванадия в пылевидных фракциях и снижении концентрации углерода.

Экономический эффект только за счет повышения извлечения ванадия в среднем на 1% при дополнительной реализации 8,41 кг ванадия по цене 25$ за килограмм составит: 8,41*25=210,25$ на каждую физическую тонну произведенного ферованадия.

Источники информации

1. Рысс М.А. Производство ферросплавов, М.: Металлургия 1985, с. 304-306.

2. Рабинович Е.М. и др. Способ получения феррованадия, патент на изобретение №2207395, опубл. 27.06.2003, Бюл. №18.

Способ получения феррованадия, включающий загрузку в печь шихтовой смеси, содержащей пентоксид ванадия, известь, алюминий и охладители, поэтапное проведение восстановительного периода плавки при избытке алюминия, скачивание шлака, рафинирование жидкого полупродукта и выпуск расплава, отличающийся тем, что перед загрузкой шихтовой смеси на подину печи задают смесь периклазового порошка и борной кислоты, взятых в соотношении 1:(0.01-0,05) и в количестве 0,06-0,30 от массы выплавляемого сплава, при этом восстановительный период плавки проводят при содержании алюминия в жидком полупродукте 5-15%, и поддерживают соотношение пентоксида ванадия и извести в шихтовой смеси вначале 1:(0,15-0,30) на восстановительном периоде плавки, затем 1:(0.31-0,40) на рафинировочном периоде, при этом рафинировочная смесь дополнительно содержит алюминий в количестве 0,02-0,10 от массы пентоксида ванадия.