Способ изготовления крыши вагона-хоппера

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту, в частности к способу изготовления крыши вагона-хоппера. Способ изготовления крыши вагона-хоппера из композиционного материала, выполненной как самонесущая оболочка, заключается в изготовлении формообразующих элементов поперечных силовых шпангоутов, торцевых ребер, нижнего силового обвязывающего пояса крыши и формы с выступами для создания отверстий загрузочных люков и направляющими для установки формообразующих элементов поперечных силовых шпангоутов и торцевых ребер. Укладывают в форму слой наполнителя для формирования обшивки, формообразующие элементы поперечных силовых шпангоутов и торцевых ребер. Устанавливают формообразующий элемент нижнего силового обвязывающего пояса, выкладывают слои наполнителя для формирования элементов нижнего силового обвязывающего пояса. Устанавливают по периметру упомянутой формы прижим, формирующий часть обшивки крыши, предназначенной для вхождения в вагон-хоппер. Выкладывают слои, формирующие обшивку поперечных силовых шпангоутов, и осуществляют инфузию стеклопластика в форму с последующей полимеризацией упомянутого стеклопластика. Изобретение решает задачу по расширению арсенала технических средств и повышает прочность конструкции. 7 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к железнодорожному транспорту, в частности к способу изготовления крыши вагона-хоппера.

Уровень техники

Конструкция вагона-хоппера, предназначенного для перевозки по железной дороге сыпучих грузов (песка, щебня и т.п.), достаточно традиционна. Обычно корпус такого вагона-хоппера накрывается крышей в виде выпуклого вверх желоба, изготовленного из отдельных стальных листов (см., к примеру, патент США №4377058, опубл. 22.05.1983). При этом возникают проблемы стыковки таких отдельных листов, а также предохранения стали от ржавчины, которая может возникать вследствие атмосферной влажности.

В патенте США №6367391 (опубл. 09.04.2002) раскрыта крыша вагона-хоппера, сделанная из двух слоев усиленного пластика с пенным наполнителем между ними. В этой крыше не предусмотрены загрузочные отверстия, а выполнение всей желобообразной крыши из двух слоев усиленного пластика с пенным наполнителем между ними удорожает изготовление такой крыши и утяжеляет ее.

Наиболее близким аналогом к настоящему изобретению можно считать патент США №5988074 (опубл. 23.11.1999), где описана композитная крыша для железнодорожного вагона, которая выполнена практически плоской из слоев усиленного волокнами пластика и имеет прямоугольные отверстия. Такая конструкция достаточно технологична, однако имеет невысокую прочность.

Раскрытие изобретения

Таким образом, цель настоящего изобретения состоит в расширении арсенала технических средств и повышении прочности конструкции.

Для достижения этого технического результата в настоящем изобретении предложен способ изготовления крыши вагона-хоппера, выполненной как самонесущая оболочка в виде выпуклого вверх желоба с торцевыми стенками, по нижнему краю периметра желоба выполнен нижний силовой обвязывающий пояс трапецевидного поперечного сечения; каждая из торцевых стенок снабжена по меньшей мере двумя торцевыми ребрами, замкнутыми в нижней части желоба на нижний силовой обвязывающий пояс, с внутренней стороны желоба на заранее заданных расстояниях один от другого и от торцевых стенок установлены поперечные силовые шпангоуты, замкнутые в нижней части желоба на нижний силовой обвязывающий пояс, в верхней части желоба выполнено заранее заданное число отверстий загрузочных люков, расположенных между поперечными силовыми шпангоутами, при этом способ содержит этапы, на которых: изготавливают формообразующие элементы поперечных силовых шпангоутов, торцевых ребер и нижнего силового обвязывающего пояса так, что каждый из формообразующих элементов имеет толщину, составляющую заранее заданную часть от толщины изготавливаемой детали; изготавливают форму для последующего изготовления крыши методом инфузии, причем предусматривают в этой форме выступы для создания отверстий загрузочных люков и направляющие для установки формообразующих элементов шпангоутов и торцевых ребер; укладывают в форму по меньшей мере один слой по меньшей мере одного наполнителя для формирования обшивки крыши; устанавливают по направляющим изготовленные формообразующие элементы поперечных силовых шпангоутов и торцевых ребер; устанавливают формообразующий элемент нижнего силового обвязывающего пояса в зазор, предусмотренный между формообразующими элементами поперечных силовых шпангоутов и обшивкой; выкладывают на формообразующий элемент нижнего силового обвязывающего пояса слои наполнителя разной ориентации, которые формируют элементы нижнего силового обвязывающего пояса; устанавливают по периметру формы прижим, формирующий ту часть обшивки крыши, которая предназначена для вхождения в вагон-хоппер в процессе его изготовления; выкладывают на соответствующие места слои, которые формируют обшивку шпангоутов; и осуществляют инфузию стеклопластика в форму с последующей полимеризацией стеклопластика.

Особенность способа по настоящему изобретению состоит в том, что на этапе изготовления формообразующих элементов торцевых ребер: придают формообразующим элементам торцевых ребер в поперечном сечении П-образную форму для образования внутренней полости; и заполняют внутреннюю полость заливочным пенополиуретаном.

Еще одна особенность способа по настоящему изобретению состоит в том, что на этапе установки формообразующих элементов поперечных силовых шпангоутов устанавливают в полость между парой формообразующих элементов каждого из поперечных силовых шпангоутов вакуумный мешок.

Еще одна особенность способа по настоящему изобретению состоит в том, что на этапе укладки наполнителей для формирования обшивки крыши выкладывают сотовый заполнитель рядом с выступами для создания отверстий загрузочных люков.

Еще одна особенность способа по настоящему изобретению состоит в том, что после выкладывания слоев, формирующих элементы нижнего силового обвязывающего пояса, устанавливают на эти слои профилированный силиконовый вкладыш U-образного поперечного сечения для получения стыковочной зоны крыши с вагоном-хоппером.

Еще одна особенность способа по настоящему изобретению состоит в том, что перед извлечением крыши из формы по завершении полимеризации наносят на внутренние поверхности крыши покрытие, защищающее от абразивного износа.

Еще одна особенность способа по настоящему изобретению состоит в том, что производят механическую обработку крыши после извлечения ее из формы по завершении полимеризации.

Наконец, еще одна особенность способа по настоящему изобретению состоит в том, что после извлечения крыши из формы по завершении полимеризации: наносят износостойкое покрытие на поверхность пешеходной зоны; устанавливают заранее изготовленные откидывающиеся крышки на отверстия загрузочных люков; устанавливают по меньшей мере одно заранее изготовленное устройство для выравнивания давления на соответствующей торцевой стенке; прикрепляют заранее изготовленные ограждения пешеходных зон и лестницу; наносят на наружные поверхности крыши огнестойкое и лакокрасочное покрытия.

Краткое описание чертежей

Настоящее изобретение иллюстрируется далее со ссылками на приложенные чертежи, на которых одинаковым элементам присвоены одинаковые ссылочные позиции.

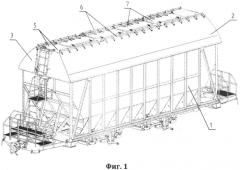

Фиг. 1 показывает общий вид вагона хоппера с крышей.

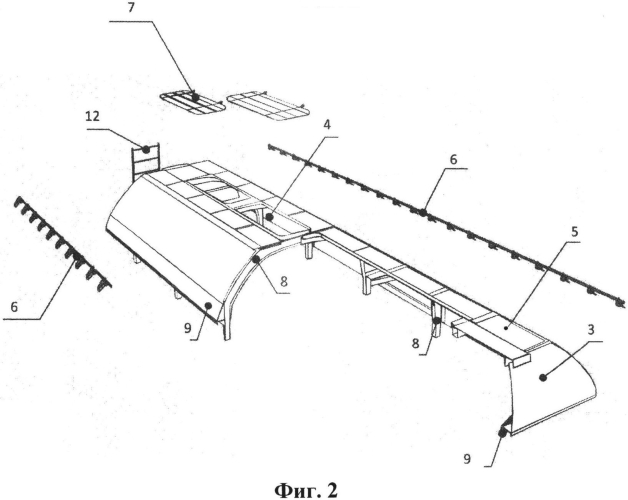

Фиг.2 изображает крышу вагона-хоппера по настоящему изобретению в разобранном виде с частичным вырезом.

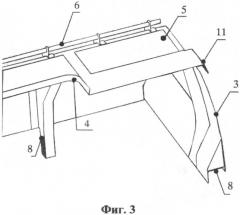

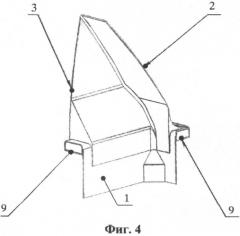

Фиг.3-5 показывают последовательные этапы изготовления крыши по настоящему изобретению.

Фиг.6 поясняет выполнение торцевой части крыши по настоящему изобретению.

Фиг.7 показывает стыковку угла крыши по настоящему изобретению с вагоном-хоппером.

Фиг.8 поясняет крепление шпангоута крыши по настоящему изобретению к стенке вагона-хоппера.

Подробное описание изобретения

Как очевидно из названия настоящего изобретения, предлагаемая крыша предназначена для установки на железнодорожный вагон-хоппер, т.е. вагон, предназначенный для перевозки сыпучих грузов, засыпаемых в этот вагон сверху и выгружаемых из него путем откидывания дна вагона. Общий вид такого вагона-хоппера приведен на Фиг.1, где ссылочной позицией 1 обозначен кузов вагона-хоппера, а ссылочной позицией 2 обозначена крыша этого вагона-хоппера. Как видно из Фиг.1, крыша 2 выполнена в виде выпуклого вверх желоба с торцевыми стенками 3. В верхней части желоба (крыши 2) выполнено заранее заданное число отверстий 4 для загрузочных люков. Кроме того, верхняя часть желоба (крыши 2) предпочтительно (но не обязательно) выполнена плоской, а с обеих сторон от отверстий 4 загрузочных люков на плоской верхней части предусмотрены пешеходные зоны 5, каждая из которых предпочтительно выполнена с противоскользящим износостойким покрытием. С внешней стороны (т.е. со стороны, противоположной отверстиям 4) каждая пешеходная зона 5 предпочтительно снабжена ограждением 6.

Как показано на Фиг.2, отверстия 4 загрузочных люков предпочтительно имеют в целом прямоугольную форму, хотя могут иметь скругления в углах (см. поз.4 на Фиг.3), и расположены вдоль середины плоской верхней части. Каждый загрузочный люк закрывается соответствующей крышкой 7, которая может откидываться в сторону одной из пешеходных зон 5.

На Фиг.2 показаны поперечные силовые шпангоуты 8, установленные с внутренней стороны желоба (крыши 2) на заранее заданных расстояниях один от другого и от торцевых стенок 3. Все эти поперечные силовые шпангоуты 8 замкнуты в нижней части желоба на нижний силовой обвязывающий пояс 9, выполненный по нижнему краю периметра желоба и частично видный на Фиг.2 в разрезе на нижнем крае желоба. Упомянутые выше отверстия 4 для загрузочных люков размещены каждый между соседними поперечными силовыми шпангоутами 8.

Помимо этого, каждая из торцевых стенок 3 может быть снабжена двумя (или более) торцевыми ребрами 10 (Фиг.3), замкнутыми в нижней части желоба на нижний силовой обвязывающий пояс 9. Хотя бы одна из торцевых стенок 3 предпочтительно снабжена декомпрессионным устройством 11 для выравнивания давления внутри вагона-хоппера при закрытых крышках 7 во время выгрузки. Это декомпрессионное устройство 11 в простейшем случае представляет собой отверстие в торцевой стенке 3, прикрытое сверху загнутой вниз пластиной (см. Фиг.3). На одной или на обеих торцевых стенках 3 может быть смонтирована лестница 12 (см. Фиг.2).

Нижняя поверхность по всему периметру нижнего силового обвязывающего пояса 9 предпочтительно имеет перевернутую U-образную форму для исключения попадания дождевых осадков и снега внутрь вагона. На Фиг.4 проиллюстрировано размещение крыши 2 на кузове 1 вагона. При установке крыши 2 на кузов 1 перевернутая U-образная форма нижней поверхности нижнего силового обвязывающего пояса 9 плотно садится на обвязку кузова 1 (изображенную на Фиг.4 в виде трубы прямоугольного сечения).

Предпочтительное крепление крыши 2 к кузову 1 проиллюстрировано на Фиг.5. Каждый из поперечных силовых шпангоутов 8 имеют на конце удлинение, которое при установке крыши 2 на кузов 1 вагона-хоппера входит в соответствующие кронштейны 13 и фиксируется шплинтом 14 или болтом с гайкой. Кронштейны 13 для фиксации крыши 2 устанавливаются на внутренней стороне боковых стенок кузова 1 по месту (при установке крыши 2) и крепятся любыми подходящими креплениями (сваркой, болтами и т.п.).

Важным признаком крыши по настоящему изобретению является ее материал, в качестве которого используется один или несколько композиционных материалов. При этом предпочтительно в качестве композиционного материала может быть применен стеклопластик с армирующим наполнителем, а крыша 2 изготовлена методом инфузии. Стеклопластик в данном случае - это стеклопластик марки «АпАТэК-СТИНК» (ТУ2296-006-9366864-2008, см. certif.org/docs/reestr_tc.xls) с объемным содержанием армирующего наполнителя 50-55%. Армирование может быть реализовано подбором соответствующих наполнителей из продуктовой линейки стеклотканей, серийно выпускаемых компанией «Selcom S.r.l.», или других изготовителей. В качестве связующего можно использовать полиэфирную смолу Aropol S604 INF-90 (150) или аналогичную по характеристикам.

Применение данных материалов для изготовления стеклопластика методом инфузии обеспечивает стеклопластику высокие прочностные характеристики, уровень которых не зависит существенно от режима термообработки и практически не снижается после термо-влажностного старения. При этом при изготовлении крыши 2 может быть использован вспомогательный заполнитель в виде полиэфирного нетканого материала, например, Lantor Soric® - полиэфирный нетканый материал, устойчивый к сжатию и совместимый со всеми стандартными типами смол (включая полиэфирную, винилэфирную, фенолоальдегидную и эпоксидную). Этот материал обладает высокой плоскостной и сквозной проницаемостью, что обеспечивает качественную пропитку силовых слоев. Использование данного материала позволяет значительно сократить количество используемого проводящего слоя. Материал Lantor Soric® подходит для всех процессов закрытого формования, включая инфузию и пултрузию. Применение данного материала в качестве вспомогательного заполнителя придает обшивке необходимую жесткость без существенного ее утяжеления.

При изготовлении пешеходных зон 5 можно в качестве заполнителя использовать полипропиленовый сотовый материал, к примеру, полипропиленовые соты Nidaplast® 8Ri, которые пригодны в процессах закрытого формования, таких как инфузия.

В качестве предпочтительной технологии изготовления крыши 2 из композиционных материалов выбрана технология вакуумной инфузии. Для минимизации болтовых, клеевых и клееболтовых зон соединений формовка оболочки с силовым каркасом (т.е. с поперечными силовыми шпангоутами 8, торцевыми ребрами 10 и нижним силовым обвязывающим поясом 9) производится за единый технологический цикл. Изготовление самонесущей оболочки крыши 2 производится следующим образом.

Сначала изготавливают формообразующие элементы для поперечных силовых шпангоутов 8, торцевых ребер 10 и нижнего силового обвязывающего пояса 9.

Формообразующие элементы поперечных силовых шпангоутов 8 и торцевых ребер 10 представляют собой тонкостенные элементы, заранее изготовленные методом вакуумной инфузии и имеющие толщину примерно 15-20% конструкционной толщины поперечного силового шпангоута и 8-10% толщины торцевого ребра. Т.е. каждый из указанных формообразующих элементов имеет толщину, составляющую заранее заданную часть от толщины изготавливаемой детали.

Одновременно с изготовлением перечисленных формообразующих элементов либо независимо от их изготовления (к примеру, до или после их изготовления) изготавливают форму для последующего изготовления крыши 2 методом инфузии, причем предусматривают в этой форме выступы для создания отверстий 4 загрузочных люков и направляющие для установки вышеуказанных формообразующих элементов поперечных силовых шпангоутов 8 и торцевых ребер 10.

В готовую форму укладывают один или несколько слоев одного или нескольких наполнителей для формирования обшивки крыши 2. На Фиг.6 показаны матрица (форма) 15, в которую уложены слои 16 внешней обшивки и заполнитель 17, которые затем закрываются слоями 18 внутренней обшивки, показанными на Фиг.7. Кроме того, по направляющим формы 15 устанавливают изготовленные формообразующие элементы 19 поперечных силовых шпангоутов и - на торцевых стенках 3 - формообразующие элементы торцевых ребер (не показано на Фиг.7). В пешеходных зонах могут выкладывать сотовый заполнитель рядом с выступами, служащими для создания отверстий 4 загрузочных люков.

В зазор, предусмотренный между слоями 16 и 18 (между обшивкой и формообразующими элементами 19 поперечных силовых шпангоутов), устанавливают формообразующий элемент 20 нижнего силового обвязывающего пояса, на который далее выкладывают слои наполнителя 21 разной ориентации (из уже упоминавшегося материала Lantor Soric®), которые формируют элементы нижнего силового обвязывающего пояса 9.

Для придания жесткости формообразующим элементам торцевых ребер 10 придают в поперечном сечении П-образную форму для образования внутренней полости, которая на момент вакуумирования может быть заполнена заливочным пенополиуретаном плотностью около 35 кг/м3.

Для поперечных силовых шпангоутов 8 может быть реализована схема формовки с внутренним вакуумным мешком, что позволяет отказаться от использования пенопласта в качестве заполнителя внутренней полости и снизить общий вес конструкции.

На элементах нижнего силового обвязывающего пояса 9 может размещаться профилированный силиконовый вкладыш 22 U-образного поперечного сечения (см. Фиг.8) для оформления геометрии посадочного места нижнего силового обвязывающего пояса 9. Этот вкладыш заранее изготавливают фрезерованием из блочного пенопласта плотностью 40…50 кг/м3 или методом заливки компонентов в соответствующую форму. Затем устанавливают по периметру формы 15 прижим 23, формирующий ту часть обшивки крыши 2, которая предназначена для вхождения в кузов 1 вагона-хоппера в процессе изготовления этого вагона. На соответствующие места выкладывают слои 24, которые формируют обшивку поперечных силовых шпангоутов 8 и торцевых ребер 10.

После этих операций в форму 15 осуществляют инфузию стеклопластика с последующей его полимеризацией.

Перед извлечением готовой крыши 2 из формы 15 по завершении процесса полимеризации на внутренние поверхности крыши 2 могут наносить покрытие, защищающее крышу от абразивного износа. После извлечения крыши 2 из формы 15 по завершении процесса полимеризации могут производить механическую обработку крыши 2 для удаления облоя. Кроме того, после извлечения крыши 2 из формы 15 по завершении процесса полимеризации наносят износостойкое покрытие на поверхность пешеходной зоны 5.

На готовую крышу 2 устанавливают заранее изготовленные откидывающиеся крышки 7 на отверстия 4 загрузочных люков. По внешним краям пешеходных зон 5 прикрепляют заранее изготовленные ограждения 6 пешеходных зон, а на одной из торцевых стенок 3 прикрепляют лестницу 12. На соответствующей торцевой стенке 3 устанавливают заранее изготовленное устройство 11 для выравнивания давления.

При необходимости наносят на наружные поверхности готовой крыши 2 огнестойкое и лакокрасочное покрытия.

Таким образом, предложенная конструкция крыши вагона-хоппера имеет повышенную прочность, являясь в то же время достаточно технологичной в изготовлении. Тем самым обеспечено расширение арсенала технических средств.

Приведенные выше примеры предпочтительных вариантов осуществления крыши вагона-хоппера и способа ее изготовления являются чисто иллюстративными и ни в коем случае не ограничивают объем правовой охраны по настоящему изобретению, который определяется только приложенной формулой изобретения с учетом ее эквивалентов.

1. Способ изготовления крыши вагона-хоппера, выполненной как самонесущая оболочка в виде выпуклого вверх желоба с торцевыми стенками, по нижнему краю периметра упомянутого желоба выполнен нижний силовой обвязывающий пояс трапецевидного поперечного сечения; каждая из упомянутых торцевых стенок снабжена по меньшей мере двумя торцевыми ребрами, замкнутыми в нижней части упомянутого желоба на упомянутый нижний силовой обвязывающий пояс, с внутренней стороны упомянутого желоба на заранее заданных расстояниях один от другого и от упомянутых торцевых стенок установлены поперечные силовые шпангоуты, замкнутые в нижней части упомянутого желоба на упомянутый нижний силовой обвязывающий пояс, в верхней части упомянутого желоба выполнено заранее заданное число отверстий загрузочных люков, расположенных между упомянутыми поперечными силовыми шпангоутами, при этом упомянутый способ содержит этапы, на которых:- изготавливают формообразующие элементы упомянутых поперечных силовых шпангоутов, торцевых ребер и нижнего силового обвязывающего пояса так, что каждый из упомянутых формообразующих элементов имеет толщину, составляющую заранее заданную часть от толщины изготавливаемой детали;- изготавливают форму для последующего изготовления упомянутой крыши методом инфузии, причем предусматривают в упомянутой форме выступы для создания упомянутых отверстий загрузочных люков и направляющие для установки упомянутых формообразующих элементов поперечных силовых шпангоутов и торцевых ребер;- укладывают в упомянутую форму по меньшей мере один слой по меньшей мере одного наполнителя для формирования обшивки упомянутой крыши;- устанавливают по упомянутым направляющим изготовленные формообразующие элементы поперечных силовых шпангоутов и торцевых ребер;- устанавливают формообразующий элемент нижнего силового обвязывающего пояса в зазор, предусмотренный между упомянутыми формообразующими элементами поперечных силовых шпангоутов и упомянутой обшивкой;- выкладывают на упомянутый формообразующий элемент нижнего силового обвязывающего пояса слои наполнителя разной ориентации, которые формируют элементы нижнего силового обвязывающего пояса;- устанавливают по периметру упомянутой формы прижим, формирующий ту часть обшивки упомянутой крыши, которая предназначена для вхождения в упомянутый вагон-хоппер в процессе его изготовления;- выкладывают на соответствующие места слои, которые формируют обшивку упомянутых поперечных силовых шпангоутов; и- осуществляют инфузию стеклопластика в упомянутую форму с последующей полимеризацией упомянутого стеклопластика.

2. Способ по п.1, в котором на этапе изготовления упомянутых формообразующих элементов торцевых ребер:- придают упомянутым формообразующим элементам торцевых ребер в поперечном сечении П-образную форму для образования внутренней полости; и - заполняют упомянутую внутреннюю полость заливочным пенополиуретаном.

3. Способ по п.1, в котором на этапе установки формообразующих элементов поперечных силовых шпангоутов:- устанавливают в полость между парой упомянутых формообразующих элементов каждого из поперечных силовых шпангоутов вакуумный мешок.

4. Способ по п.1, в котором на этапе укладки упомянутых наполнителей для формирования обшивки упомянутой крыши:- выкладывают сотовый заполнитель рядом с упомянутыми выступами для создания отверстий загрузочных люков.

5. Способ по п.1, в котором после выкладывания упомянутых слоев, формирующих элементы нижнего силового обвязывающего пояса, устанавливают на эти слои профилированный силиконовый вкладыш U-образного поперечного сечения для получения стыковочной зоны упомянутой крыши с упомянутым вагоном-хоппером.

6. Способ по п.1, в котором перед извлечением упомянутой крыши из упомянутой формы по завершении упомянутой полимеризации наносят на внутренние поверхности упомянутой крыши покрытие, защищающее от абразивного износа.

7. Способ по п.1, в котором производят механическую обработку упомянутой крыши после извлечения ее из упомянутой формы по завершении упомянутой полимеризации.

8. Способ по п.1, в котором после извлечения упомянутой крыши из упомянутой формы по завершении упомянутой полимеризации:- наносят износостойкое покрытие на поверхность упомянутой пешеходной зоны;- устанавливают заранее изготовленные откидывающиеся крышки на упомянутые отверстия загрузочных люков;- устанавливают по меньшей мере одно заранее изготовленное устройство для выравнивания давления на соответствующей торцевой стенке;- прикрепляют заранее изготовленные ограждения пешеходных зон и лестницу;- наносят на наружные поверхности упомянутой крыши огнестойкое и лакокрасочное покрытия.