Безопасный способ получения алифатических полинитратов спиртов в промышленных условиях

Иллюстрации

Показать всеИзобретение относится к способу получения полинитратов многоатомных алифатических спиртов. Способ заключается в нитровании соответствующих многоатомных алифатических спиртов серно-азотными смесями. Нитрование проводят в емкостном реакторе периодического действия, снабженном рубашкой, змеевиком, донным сифоном и нижним аварийным сливом, в который последовательно вводят при перемешивании растворы концентрированной серной и азотной кислот с общим содержанием воды не более 10-15% и смесь индифферентных хлорорганических растворителей. Первый из растворителей представляет собой сравнительно низкокипящий индифферентный хлорорганический растворитель (т.кип. не более 60°С), а второй - сравнительно высококипящий индифферентный хлорорганический растворитель (т.кип. 60-120°С). Затем дозируют нитруемое соединение со скоростью, обеспечивающей температурный режим не выше 16°С. Предлагаемый способ является безопасным и позволяет с высоким выходом получать полинитраты многоатомных алифатических спиртов. 1 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Изобретение относится к химической технологии, а именно к способу нитрования серно-азотными системами многоатомных алифатических спиртов до соответствующих полинитратов. Азотнокислые полиэфиры (АПС) широко используются в качестве лекарственных субстанций для препаратов кардиологического действия, таких как нитроглицерин, нитросорбит и др. и активных пластификаторов в составах специального назначения (артиллерийские пороха, ракетные топлива, взрывчатые составы).

Известны способы получения алифатических полинитратов спиртов путем нитрования соответствующих спиртов концентрированными растворами азотной кислоты с последующей сепарацией, отделением органического слоя, многократной водной и щелочной его промывкой от кислоты и выделением целевого продукта (Орлова Е.Ю. Химия и технология бризантных взрывчатых веществ, 3-е изд., Л.: «Химия», 1981, стр. 263-295). Данный способ нашел практическое применение для получения динитрата глицерина, ТЭНа (тетранитропентаэритрита), нитроцеллюлозы и т.д. Способ имеет следующие недостатки: пожаро- и взрывоопасность процесса, низкая устойчивость отработанных реакционных масс из-за окислительного действия азотной кислоты, большое количество кислых стоков вследствие не технологичности ее регенерации из разбавленных растворов. Кроме того, данный способ имеет существенные ограничения по синтезу большинства АПС в связи с неполнотой конверсии соответствующих спиртов.

Наиболее распространенным является способ получения АПС путем обработки соответствующего многоатомного алифатического спирта серно-азотными смесями при охлаждении рассолом или захоложенной водой с температурой от минус 10°C до 5°C (W.E. Gorton, R.A. Johnson, J.A. Sohara, Nitrate ester preparation, US 5089652 A, 17.01.1990).

Независимо от природы спирта, числа гидроксильных групп и их взаимного расположения оптимальный состав нитрующей среды определяется избытком азотной кислоты (не менее 15% от стехиометрии) и содержанием воды с учетом ее образования в ходе процесса (не более 20%) в отработанной реакционной массе при условии 100% конверсии исходного продукта. Модуль нитрующей смеси определяется соотношением серной и азотной кислот и содержанием воды в каждом из компонентов. Позитивное действие серной кислоты обусловлено увеличением нитрующей активности среды и снижением окислительной способности азотной кислоты. Наилучшие результаты с точки зрения выхода АПС и рационального расходования кислот были достигнуты при соотношении концентрированных серной и азотной кислот - 60(+/-10) масс. % и 40(+/-10) масс. % соответственно. Оптимальное содержание воды в ходе нитрования должно находиться в интервале от 3 до 20%. В этом случае общий расход кислот составляет 4-5 м.ч. на 1 м.ч. нитруемого соединения. Использование безводных серно-азотных смесей или содержащих соответствующие ангидриды приводит к увеличению доли побочных процессов, природа которых заключается в дегидратации соответствующих спиртов с последующим окислением возникающих непредельных органических веществ.

Способ имеет следующие недостатки: высокая пожаро- и взрывоопасность процесса, необходимость использования холодильной установки для достижения пониженных температур хладагента, низкая термическая и временная устойчивость отработанных реакционных масс и нитропродукта, недостаточно высокий выход последнего, сложность технологического оформления процесса, обусловленная применением специальной аппаратуры, работающей в непрерывном режиме, что позволяет обеспечить высокую производительность процесса при минимальной степени загрузки емкостного оборудования.

В качестве прототипа предлагаемого изобретения выбран способ получения нитроэфиров спиртов взаимодействием соответствующих спиртов серно-азотными смесями в присутствии инертного органического растворителя, взятого в количестве от 200 до 2000 мл на 1 моль гидроксогрупп (S.A. John, A process for the manufacture of nitric acid esters, EP 0129995, 24.06.1983).

Задача, на решение которой направлено изобретение, заключается в создании унифицированного и безопасного способа получения с высоким выходом АПС на основе использования модифицированного типового химического емкостного реактора периодического действия, снабженного специальным устройством, обеспечивающим эффективную разгрузку под давлением конденсированной и газовой фазы.

Сущность изобретения заключается в том, что процесс нитрования проводят в емкостном реакторе периодического действия, снабженном рубашкой, змеевиком, донным сифоном и нижним аварийным сливом, соединенных с аварийной емкостью, в который последовательно вводят при перемешивании растворы концентрированной серной и азотной кислот с общим содержанием воды не более 10-15%, и смесь индифферентных хлорорганических растворителей, первый из которых представляет собой сравнительно низкокипящий индифферентный хлорорганический растворитель (не более 60°C), а второй из которых представляет собой сравнительно высококипящий индифферентный хлорорганический растворитель (60-120°C), и затем дозируют нитруемое соединение со скоростью, обеспечивающей безопасный (оптимальный) температурный режим не выше 16°C без ограничения во времени.

Выбор используемых в синтезе растворителей определяется совокупностью следующих факторов: доступностью, индифферентностью к используемым в процессе синтеза кислотным смесям, негорючестью, а также высокой растворяющей способностью по отношению к получаемым в синтезе АПС. В наибольшей степени данным требованиям удовлетворяют хлорированные производные низших алканов. Таким образом, индифферентные хлорорганические растворители представляют собой хлорированные производные метана и этана, такие как хлористый метилен (т. кип. 40,1°С), хлороформ (т. кип. 61,2°C), 1,1,1-трихлорэтан (т. кип. 74,1°C), четыреххлористый углерод (т. кип. 76,8°C), 1,2-дихлорэтан (т. кип. 83,7°C) 1,1,2-трихлорэтан (т. кип. 113,5°C) и другие.

Отделение отработанной кислоты целесообразно проводить непосредственно в реакторе.

Использование в процессе нитрования индифферентного органического растворителя позволило повысить выход нитропродукта до 96-98% вследствие увеличения его устойчивости в отработанной нитрующей среде за счет его экстрагирования в органический слой. В этом случае время дозировки и выдержки практически не оказывает влияния на выход нитропродукта, что позволяет расширить временные рамки его изготовления, включая и совокупность последующих химических стадий.

Наличие органического растворителя позволило значительно повысить эффективность и скорость операции сепарации, а также практически исключить протекание побочных эффектов. В отсутствии органического растворителя наблюдается заметное разложение целевого продукта в среднем на 6-8% за каждый час пребывания в нитромассе. Особое значение наряду с вышесказанным в этом контексте приобретает проведение одной из наиболее опасных стадий - операции сепарации из-за отсутствия перемешивания, и, следовательно, эффективного охлаждения реакционной массы. Наличие сколь-нибудь заметных побочных реакций приводит к неконтролируемому росту температуры с созданием в течение нескольких минут аварийной ситуации, сопровождающейся интенсивным разложением соответствующего нитроэфира с взрывом.

Полное разделение слоев наблюдается уже в течение 1-2 минут, что позволяет использовать типовое емкостное оборудование. В этой связи для упрощения процесса и повышения безопасности его проведения отделение отработанной кислоты осуществляют непосредственно в реакторе, в котором можно провести эффективное или охлаждение за счет перемешивания или аварийное разбавление реакционной массы. После отделения минеральной фазы органический слой направляют на стадии промывки и нейтрализации.

Выделение целевого продукта путем отгонки растворителя в большинстве случаев нецелесообразно из-за его низкой в индивидуальном состоянии термической стойкости и пожаро- и взрывоопасности соответствующей операции. Необходимо помнить, что АПС являются взрывчатыми веществами 1-го класса опасности, в то время как соответствующие растворы определенной концентрации относятся к 3-му классу опасности (ЛВЖ). Кроме того, из-за высокой чувствительности к механическим воздействиям нитраты полиспиртов не имеют самостоятельного значения, напротив, составы на их основе находят широкое применение. Поэтому на практике целесообразно объединить стадии изготовления рецептуры и удаления растворителя.

Дальнейшие исследования в области взрывоопасности АПС в хлористом метилене позволили установить количественную закономерность между удельным весом нитратных групп к общей молекулярной массе и концентрацией соответствующих растворов, не обладающих детонационной восприимчивостью. Так, при долевом соотношении от 0,8 и более минимальный модуль по растворителю составил не менее 3,5 при содержании азотнокислого эфира от 0,5 до 0,7 частей количество растворителя берется в интервале 2,5-3 части относительно соответствующего нитрата и, наконец, при удельном весе менее 0,4 разбавление составит величину от 1,5 до 2 раз. Количество растворителя рассчитывается по формуле

Μ=k·d·p, где

Μ - модуль растворителя относительно нитропродукта,

k - коэффициент пересчета, который составляет для нитропродуктов 4-5,

d - удельный вес нитратых групп относительно к общей молекулярной массе соответствующего эфира, т.е.

, где

n - число нитрогрупп,

Μ - мол. вес нитроэфира,

ρ - плотность органического растворителя.

Обоснованность данного заключения была подтверждена результатами нитрования в 0,45 м3 реакторе ряда гликолей, в частности пропиленгликоля и диэтиленгликоля серно-азотными смесями. Загрузка составила около 50 кг на нитропродукт.

В процессе выдержки было санкционировано повышение температуры относительно регламентного значения. В интервале 34-36°C наблюдалось резкое спонтанное нерегулируемое повышение температуры в закрытом объеме более 100°C, которое закончилось аварийной разгерметизацией части секций аппарата путем неконтролируемого срыва крышки и выбросом реакционной массы. Внешний осмотр реактора не обнаружил наличие детонации. Напротив, при кипении в условиях, исключающих возникновение зон повышенного давления, повышение температуры ограничивается температурой кипения растворителя. В этом случае время выкипания растворителя намного превышает (в несколько раз) время сброса реакционной массы через аварийный слив и донный сифон в разбавитель. При отсутствии хлористого метилена, даже при значительно меньших более чем на порядок загрузках реакционной массы несанкционированное повышение температуры заканчивается взрывом и полным разрушением не только нитратора, но и всего технологического модуля. Кроме взрывобезопасности разбавление негорючим, легкокипящим растворителем позволяет устранить или затормозить развитие автокаталитического разложения нитропродукта за счет эффективного отвода тепла под действием кипения растворителя. В результате, как это было отмечено выше, время достижения критических температур увеличивается и намного превышает время разгрузки реактора посредством сброса в разбавитель. Кроме того, использование низкокипящего растворителя позволяет обеспечить эффективное разбавление нитрующей среды водой в разбавителе при создании аварийной ситуации путем существенного снижения времени разгрузки реактора за счет организации дополнительного слива, представляющего собой опущенный до дна аппарата сифон, срабатывающий при создании избыточного давления в реакторе за счет вскипания низкокипящего растворителя при незапланированном резком повышении температуры в реакторе. В этом случае температура кипения растворителя определяет начало разгрузки реактора и критическое состояние реакционной массы. Таким образом, в зависимости от степени опасности процесса (величины загрузки, природы нитруемого соединения) определяется значение критической температуры и, соответственно, природа растворителя относительно температуры его кипения. Подобный подход выгодно отличается от существующих технологических решений, поскольку позволяет значительно повысить эффективность и скорость разгрузки реактора в автоматическом режиме за счет организации самопроизвольного дополнительного верхнего слива реакционной массы. Наиболее подходящим индифферентным низкокипящим растворителем выступает хлористый метилен в связи с его дешевизной, легкостью регенерации, безопасностью и оптимальным значением температуры его кипения (39-41°C).

Использование смеси двух индифферентных хлорорганических растворителей является еще одним важным фактором повышающим безопасность проведения процесса. В этом случае при создании аварийной ситуации даже в случае самого неблагоприятного протекания процесса получения АПС, т.е. даже при выкипании низкокипящего органического растворителя, оставшийся в реакционной смеси высококипящий органический растворитель будет служить препятствием для самовоспламенения и тем более взрыва присутствующих в реакционной массе АПС. В другом сценарии аварийной ситуации в случае выброса реакционной массы из аппарата продукты нитрования спиртов в продуктах выброса, а также в застойных зонах реактора будут в течение длительного времени оставаться в виде растворов в относительно малолетучих высококипящих негорючих хлорорганических растворителях, воспламенение которых невозможно даже при действии открытого огня. Указанные обстоятельства существенно снижают риски, возникающие в ходе последующей ликвидации последствий аварии.

Позитивное действие растворителя обусловлено также снижением в 2-3 раза содержания в минеральной фазе целевого продукта, что существенное упрощает процесс регенерации отработанной серно-азотной смеси по стандартной процедуре. В этом случае термическое разложение на стадии стабилизации отработанной кислотной смеси вследствие сравнительно невысоких концентраций органических веществ не более 2% носит контролируемый характер. Данное обстоятельство позволяет осуществить стабилизацию отработанной реакционной массы при повышенной температуре в типовом емкостном реакторе без использования специальной аппаратуры типа каскада из церштор-колонн, использующихся при промышленном получении нитроэфиров независимо от условий его проведения. Положительное влияние растворителя проявляется также при синтезе высоко замерзающих нитроэфиров, в частности нитроглицерина, в процессе получения которых может наблюдаться смена агрегатного состояния, что может стать причиной заметных температурных отклонений от регламентных значений, способствующих возникновению аварийных ситуаций. Естественно, что при работе с растворами данный фактор исключен.

Таким образом, в предлагаемом безопасном способе получения алифатических полинитратов спиртов в промышленных условиях устранены или существенно снижены возможные риски всех стадий проведения процессов их синтеза. Указанное существенное снижение рисков при получении АПС позволяет не только проводить масштабирование процессов их производства, но и создает предпосылки для снижения категорийности помещений и зданий цехов, в которых будут проводиться указанные процессы с категории А (пожаро-взрывоопасные процессы) до категории В (пожароопасные процессы). В этом случае очевидный экономический эффект предлагаемого безопасного способа заключается в снижении затрат на проектирование и строительство, а также модернизацию существующих производств, осуществляемых по более низкой категории пожаро-взрывоопасности, а именно категории В.

Примеры конкретного исполнения

Пример 1.

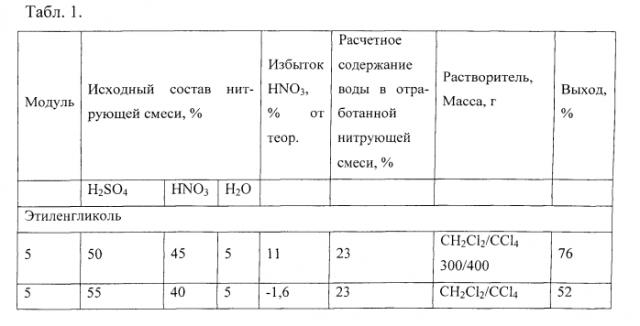

100 г соответствующего многоатомного спирта (этиленгликоля, диэти-ленгликоля, 1,2,5-пентантриола) добавили по каплям при интенсивном перемешивании и охлаждении к нитрующей смеси (количество и состав нитрующей смеси отображены в табл. 1), к которой предварительно добавлен инертный низкокипящий растворитель (состав и количество инертного растворителя приведены в табл. 1). Температура в ходе процесса нитрования должна быть +5-10°C. По окончании дозировки соответствующего многоатомного спирта смесь перемешивали при температуре +5-10°C 30 мин, остановили мешалку и отделили верхний органический слой. Органические слой промыли водой, 1%-ным раствором бикарбоната натрия до pH 7 и сушили над сульфатом натрия. Выход целевого продукта определи отгонкой органического растворителя в вакууме.

Пример 2.

100 г диэтиленгликоля добавили по каплям при интенсивном перемешивании к 500 г охлажденной до 0°C нитрующей смеси (H2SO4/HNO3/H2O 55/40/5), к которой предварительно добавили 700 г хлористого метилена. В ходе нитрования смесь не охлаждали, позволив температуре в реакционной смеси самопроизвольно увеличиваться. После дозировки около 1/5 от требуемого количества диэтиленгликоля произошел быстрый самопроизвольный рост температуры, сопровождавшийся вскипанием растворителя и выбросом реакционной смеси. Самовоспламенения нитропродукта не наблюдалось.

Пример 3.

50 г диэтиленгликоля в открытом реакторе на 1 л добавили за 1 мин при интенсивном перемешивании к 500 г охлажденной до 0°C нитрующей смеси (H2SO4/HNO3/H2O 55/40/5), к которой предварительно добавили 300 г хлористого метилена и 400 г 1,2-дихлорэтана. В ходе нитрования смесь не охлаждали, позволив температуре в реакционной смеси самопроизвольно увеличиваться. Через 30 с по окончании дозировки диэтиленгликоля наблюдалось протекание интенсивных процессов окисления сопровождающихся интенсивным выделением окислов азота, быстрый самопроизвольный рост температуры. Через 45 с произошел выброс всей реакционной массы. Несмотря на продолжающееся протекание процессов окисления в продуктах выброса их самовоспламенение не наблюдалось.

Пример 4.

10 г диэтиленгликоля добавили по каплям при интенсивном перемешивании к 50 г охлажденной до 0°C нитрующей смеси (H2SO4/HNO3/H2O 55/40/5) без добавления органического растворителя и внешнего охлаждения. По достижении температуры 38°C наблюдается резкий рост температуры, сопровождавшийся возгоранием нитропродукта и взрывом.

Пример 5.

50 кг диэтиленгликоля добавили по каплям при интенсивном перемешивании к 250 кг охлажденной до 0°C нитрующей смеси (H2SO4/HNO3/H2O 55/40/5), к которой предварительно добавили 350 кг хлористого метилена. Температура в ходе процесса нитрования поддерживалась в диапазоне +5-15°C. По окончании дозировки диэтиленгликоля смесь перемешивали при температуре +5-10°C 30 мин, остановили мешалку и отделили верхний органический слой. Отработанную кислоту подвергли стабилизации путем медленного ступенчатого нагрева до 70°C с шагом 10°C, выдерживая при каждом интервале температуры в течение 30 мин до прекращения экзотермического эффекта окисления остаточных в нитрующей смеси органических веществ. В ходе стабилизации наблюдалось протекание контролируемых окислительных процессов. После проведенной стабилизации кислотная смесь пригодна для проведения процесса ее регенерации.

1. Способ получения полинитратов многоатомных алифатических спиртов нитрованием соответствующих многоатомных алифатических спиртов серно-азотными смесями, характеризующийся тем, что нитрование проводят в емкостном реакторе периодического действия, снабженном рубашкой, змеевиком, донным сифоном и нижним аварийным сливом, в который последовательно вводят при перемешивании растворы концентрированной серной и азотной кислот с общим содержанием воды не более 10-15% и смесь индифферентных хлорорганических растворителей, первый из которых представляет собой сравнительно низкокипящий индифферентный хлорорганический растворитель (т.кип. не более 60°С), а второй - сравнительно высококипящий индифферентный хлорорганический растворитель (т.кип. 60-120°С), и затем дозируют нитруемое соединение со скоростью, обеспечивающей температурный режим не выше 16°С.

2. Способ по п.1, где в качестве низкокипящего индифферентного хлорорганического растворителя используют хлористый метилен (т.кип. 40,1°С), а в качестве высококипящего индифферентного хлорорганического растворителя - хлороформ (т.кип. 61,2°С), 1,1,1-трихлорэтан (т.кип. 74,1°С), четыреххлористый углерод (т.кип. 76,8°С), 1,2-дихлорэтан (т.кип. 83,7°С) или 1,1,2-трихлорэтан (т.кип. 113,5°С).