Способ сепарации газа от примесей и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу сепарации жидкости от газа и к устройству для его осуществления, например, перед процессом осушки газа от влаги или процессом его компримирования. Способ сепарации газа от примесей включает первичную центробежную сепарацию газа, контактирование его с жидкостью, например промывочной или метанольной водой, и последующую вторичную сепарацию от капельной жидкости с вертикальным и кольцевым отбором. При этом контактирование газа с жидкостью и последующую вторичную сепарацию осуществляют одновременно при прямоточном центробежном течении фаз, вначале закрученным газовым потоком всасывают жидкость, а после контакта газа с жидкостью ее вытесняют. Контактно-сепарационное устройство содержит тарелку с основанием, в котором расположен прямоточный центробежный элемент с завихрителем под основанием и патрубком над ним, с выполненными на образующих патрубка каналами выхода жидкости, которые направлены тангенциально относительно его радиуса в точке выхода над полотном. В нижней части прямоточного патрубка, установленного на основании тарелки, выполнен тангенциальный канал входа жидкости. Высота канала выхода газожидкостной смеси, расположенного на образующей прямоточного патрубка, определена по формуле: h=πd/n, где π=3,14159, d - диаметр патрубка, м, n - число щелей по диаметральному сечению патрубка. Техническим результатом группы изобретений является повышение эффективности сепарации, сокращение числа технологических секций или аппаратов при проведении процесса центробежной сепарации. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Группа изобретений относится к способам сепарации жидкости от газа и устройствам для их осуществления, например, перед процессами осушки газа от влаги или процессами его компримирования.

Известен способ сепарации газа от примесей перед процессами его осушки непосредственно в кубовой части абсорбера на встроенных секциях сепарации (патент РФ на изобретение №2155092; МПК7 B01D 53/26, B01D 53/14, приоритет от 06.07.1999). Это техническое решение сокращает число единиц технологического оборудования, следовательно, снижает площади застройки и капитальные затраты при строительстве таких установок.

Недостатком этого технического решения является низкая эффективность сепарации газа от капель жидкости скважинной продукции, насыщенных солями, что приводит к засолению осушителя - гликоля, и необходимости частой его замены или приводит к отложению солей на деталях компрессора при их вводе в процесс из-за падения давления газа на поздней стадии эксплуатации месторождения.

Известен способ сепарации газа (Авторское свидетельство №965486; МПК3 B01D 53/26, приоритет от 11.06.1981. Способ осушки газа.), в котором эффективность сепарации повышается путем промывки газа после первичной сепарации жидкостью - конденсационной влагой, отпаренной из абсорбента (насыщенного гликоля) с минимальным содержанием растворимых солей, и сепарации от капель жидкости после контакта на отдельной секции. Такое техническое решение позволяет увеличить срок службы абсорбента - гликоля.

Недостатком этого способа является, недостаточная эффективность вторичной сепарации капельной жидкости и применение двух секций: промывки и последующей вторичной сепарации газа, что увеличивает высотные габариты аппаратов.

Известно устройство для осуществления способа сепарации жидкости от газа (Зиберт Г.К., Запорожец Е.П. и Валиуллин И.М. Справочное издание. «Подготовка и переработка углеводородных газов и конденсата, технологии и оборудование», ООО «Недра Бизнесцентр», 2008, стр. 208-209), включающее основание с установленными на нем центробежными элементами с завихрителями на входе и каплесъемниками на выходе - первичная ступень сепарации, и установленными на выходе из центробежных элементов коническую поверхность - вторичная ступень сепарации. Применение последовательно двух ступеней сепарации в одном закрученном потоке улучшает эффективность разделения фаз.

Основным недостатком этого устройства является необходимость частой замены фильтров, что не позволяет применить его на непрерывных процессах сепарации газа.

Известно также контактное устройство (Авторское свидетельство №856480; МПК5 B01D 3/30, B01D 45/12, приоритет от 03.04.1978) (прототип для способа и устройства), включающее прямоточный патрубок с завихрителем, расположенным на входе, и каплесъемником на выходе, причем патрубок выполнен с расширяющейся щелью по всей его высоте с перекрытием внешней кромки щели внутренней, установленной под острым углом к образующей патрубка, а патрубок снабжен регулировочным приспособлением, расположенным между кромками.

Недостатками этого устройства являются:

- расширение щели выполнено в направлении к завихрителю, т.к. внешняя кромка щели расположена под острым углом к образующей, в то время как количество отбираемой через щель жидкости увеличивается в направлении к завихрителю. Расширение щели в сторону выхода газа увеличивает вторичный унос с отбираемой из нее жидкостью;

- применение по всей высоте патрубка одной щели требует увеличенной высоты патрубка, т.к. отбираемая жидкость при этом должна совершить минимум один оборот внутри патрубка;

- контактное устройство требует секции или аппарат для подготовки исходной газожидкостной смеси.

Единый технический результат группы изобретений заключается в повышении эффективности сепарации, сокращении числа технологических секций или аппаратов при проведении процессов центробежной сепарации с повышенной эффективностью.

Единый технический результат при осуществлении группы изобретений по объекту - способ - достигается тем, что в способе сепарации газа от примесей, включающем первичную центробежную сепарацию газа, контактирование его с жидкостью, последующую вторичную сепарацию от капельной жидкости с вертикальным и кольцевым отбором, контактирование газа с жидкостью и последующую вторичную сепарацию осуществляют одновременно при прямоточном центробежном течении фаз, вначале закрученным газовым потоком всасывают жидкость, а после контакта газа с жидкостью ее вытесняют.

Отсепарированные потоки газа и жидкости после первичной и вторичной сепарации объединяют и выводят из процесса.

Единый технический результат при осуществлении группы изобретений по объекту - устройство - достигается тем, что в контактно-сепарационном устройстве, включающем тарелку с основанием, в котором расположен прямоточный центробежный элемент с завихрителем под основанием и патрубком над ним, с выполненными на образующих патрубка каналами выхода жидкости, при этом высота канала выхода газожидкостной смеси, расположенного на образующей прямоточного патрубка, определена по формуле:

h=πd/n,

где

π=3,14159,

d - диаметр патрубка, м,

n - число щелей по диаметральному сечению патрубка.

Высота канала входа контактной жидкости, выполненного на образующей прямоточного патрубка, выполнена соответствующей высоте переливной планки или переливной трубы от основания тарелки, на котором установлен патрубок.

Осуществление одновременно контактирования газа с жидкостью и последующей вторичной сепарации при прямоточном центробежном течении фаз, посредством обеспечения вначале всасывания закрученным газовым потоком жидкости, и последующее вытеснение ее после контакта с газом позволило повысить эффективность сепарации и исключить применение отдельных аппаратов или секций, а также подпоров для подачи жидкости в закрученный поток.

Объединение и выведение отсепарированных потоков газа и жидкости после первичной и вторичной сепарации из процесса позволит сократить протяженность технологических линий и упростить их утилизацию, например обратную закачку одним потоком в пласт.

Определение высоты канала выхода газожидкостной смеси, расположенного на образующей прямоточного патрубка, по формуле:

h=πd/n,

где

π=3,14159,

d - диаметр патрубка, м,

n - число щелей по диаметральному сечению патрубка,

позволило определить оптимальную высоту прямоточного центробежного патрубка.

Обеспечение соответствия высоты канала входа контактной жидкости, выполненного на образующей прямоточного патрубка, высоте переливной планки или переливной трубы от основания тарелки, на котором установлен патрубок, позволило обеспечить оптимальное всасывание контактной жидкости для очистки газового потока от солей и мехпримесей и обогащение его метанолом.

Авторам не известны способы сепарации газа от примесей и устройства для их осуществления, в которых повышение эффективности сепарации, сокращение числа технологических секций или аппаратов при проведении процессов центробежной сепарации с повышенной эффективностью достигалось бы подобным образом.

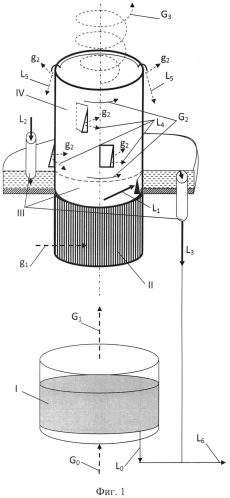

На фиг. 1 изображена схема проведения процесса по предложенному способу.

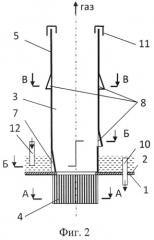

На фиг. 2 изображен общий вид сепарационного устройства.

На фиг. 3 сечение А-А на фиг. 2.

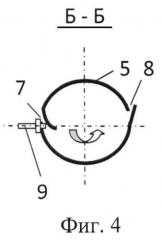

На фиг. 4 сечение Б-Б на фиг. 2.

На фиг. 5 сечение В-В на фиг. 2.

Объект-способ сепарации газа от примесей осуществляется по схеме, представленной на фигуре 1, включающей:

- секцию первичной сепараций газового потока I;

- секцию закручивания газового потока после первичной сепарации II;

- секцию контактирования закрученного газового потока с жидкостью III;

- секцию вторичной сепарации закрученного газового потока от капельной жидкости с вертикальным и кольцевым отбором VI.

Способ сепарации газа от примесей осуществляется следующим образом.

Поток сырого газа G0 (фиг. 1) по предложенному способу из скважины подают в секцию первичной сепараций газового потока I на первичную сепарацию, откуда предварительно очищенный газовый поток G1 отбирают, для подачи в секцию закручивания газового потока после первичной сепарации II, а отсепарированный водный раствор с солями и механическими примесями (поток L0) отбирают из секции первичной сепарации газового потока I для вывода.

Для промывки газового потока от солей и отдувки его метанолом после первичной сепарации предварительно очищенный газовый поток G1 закручивают путем его подачи тангенциальными потоками g1 в секцию закручивания газового потока после первичной сепарации II. Затем закрученным газовым потоком G2 обеспечивают всасывание контактной жидкости в секции контактирования закрученного газового потока с жидкостью III. Жидкость всасывают тангенциальным потоком L1. Контактную жидкость в секцию подачи жидкости III для контактирования подают потоком L2 и поддерживают уровень путем обеспечения ее перелива потоком L3 с обратной стороны секции III.

После контакта (массообмена) закрученного газового потока G2 с потоком контактной жидкости L2 тем же закрученным газовым потоком G2, в секции вторичной сепарации закрученного газового потока от капельной жидкости с вертикальным и кольцевым отбором VI, отработанную жидкость (вобравшую в себя соль и отдавшую метанол) как более тяжелую тангенциальными потоками L4 выталкивают тем же закрученным газовым потоком G2 с его периферии.

Окончательно отбирают остатки жидкости в верхней части периферии закрученного газового потока G2, кольцевым отбором потоками L5, а очищенный от жидкости закрученный газовый поток G3 отбирают по центру.

Отсепарированные жидкостные потоки L0, L4 и L5 объединяют и выводят из системы потоком L6. Незначительные потоки газа g2, вытолкнутые с жидкостными потоками L4, объединяют с потоком очищенного газа G3.

Объект-устройство - контактно-сепарационное устройство для осуществления способа сепарации газа от примесей (фиг. 2-5), содержит:

- тарелку 1 с основанием 2;

- прямоточный центробежный элемент 3 с завихрителем 4 и патрубком 5;

- тангенциальные каналы входа предварительно очищенного газового потока 6 в завихритель 4;

- тангенциальные каналы входа жидкости 7 в патрубок 5, выполненные по образующим патрубка 5;

- тангенциальные расширяющиеся каналы выхода жидкости 8 из патрубка 5, выполненные по образующей патрубка 5;

- регулировочное приспособление 9 тангенциального канала входа жидкости 7;

- переливная планка 10 (или переливная труба) тарелки 1;

- каплесъемник 11, установленный в верхней части патрубка 5;

- трубка 12 для подачи и поддержания уровня контактной жидкости в тарелке 1.

Устройство работает следующим образом.

После предварительной сепарации газожидкостной смеси газ поступает в тангенциальные каналы входа предварительно очищенного газового потока 6 в завихритель 4 прямоточно-центробежного элемента 3, где закручивается и поступает в патрубок 5 прямоточно-центробежного элемента 3. Проходя нижнюю часть патрубка 5, установленного на основании 2 тарелки 1, с контактной жидкостью через тангенциальный канал входа жидкости 7, закрученный газовый поток всасывает контактную жидкость в патрубок 5, где происходит интенсивный массообмен между жидкой и газообразной фазами в закрученном потоке, при этом происходит перенос в контактную жидкость солей из капель, унесенных после предварительной сепарации, и(или) отдувка метанола из них. Далее полученную газожидкостную смесь сепарируют в несколько ступеней центробежной сепарацией. Сначала жидкость как более тяжелую через тангенциальные расширяющиеся каналы выхода жидкости 8, выполненные в патрубке 5, закрученным газовым потоком вытесняют из него на тарелку 1, с которой затем отбирают через переливную планку 10 (или переливную трубу). Последующую центробежную сепарацию жидкости осуществляют на каплесъемнике 11 кольцевым отбором жидкости, отбрасываемой закрученным газовым потоком на внутренние стенки патрубка 5 и перемещающейся по восходящей винтовой линии. Газ, как менее легкая фаза, отбирается по центру с верхней части патрубка 5.

Таким образом, в способе сепарации газа от примесей и устройстве для его осуществления достигнут единый технический результат, заключающийся в повышении эффективности сепарации, сокращении числа технологических секций или аппаратов при проведении процессов центробежной сепарации с повышенной эффективностью, посредством осуществления во время вторичной сепарации предварительно закрученного газового потока последовательного всасывания закрученным газовым потоком промывочного потока жидкости и последующей очистки его от капельной жидкости центробежной сепарацией с вертикальным отбором жидкости по периферии закрученного газового потока и кольцевым отбором жидкости в верхней части периферии закрученного газового потока.

1. Способ сепарации газа от примесей, включающий первичную центробежную сепарацию газа, контактирование его с жидкостью, например промывочной или метанольной водой, последующую вторичную сепарацию от капельной жидкости с вертикальным и кольцевым отбором, отличающийся тем, что контактирование газа с жидкостью и последующую вторичную сепарацию осуществляют одновременно при прямоточном центробежном течении фаз, вначале закрученным газовым потоком всасывают жидкость, а после контакта газа с жидкостью ее вытесняют.

2. Способ сепарации газа от примесей по п. 1, отличающийся тем, что отсепарированные потоки газа и жидкости после первичной и вторичной сепарации объединяют и выводят из процесса.

3. Контактно-сепарационное устройство, включающее тарелку с основанием, в котором расположен прямоточный центробежный элемент с завихрителем под основанием и патрубком над ним, с выполненными на образующих патрубка каналами выхода жидкости, которые направлены тангенциально относительно его радиуса в точке выхода над полотном, отличающееся тем, что в нижней части прямоточного патрубка, установленного на основании тарелки, выполнен тангенциальный канал входа жидкости, при этом высота канала выхода газожидкостной смеси, расположенного на образующей прямоточного патрубка, определена по формуле:h=πd/n,гдеπ=3,14159,d - диаметр патрубка, м,n - число щелей по диаметральному сечению патрубка.

4. Контактно-сепарационное устройство по п. 3, отличающееся тем, что высота канала входа контактной жидкости, выполненного на образующей прямоточного патрубка, выполнена соответствующей высоте переливной планки или переливной трубы от основания тарелки, на котором установлен патрубок.