Спиральный компрессор

Иллюстрации

Показать всеИзобретение относится к спиральным компрессорам. Спиральный компрессор (1) включает в себя груз (81, 82, 83) для уменьшения вызываемой текучей средой деформации, который уменьшает деформацию коленчатого вала (40) в направлении нагрузки от текучей среды. Груз (81, 82, 83) для уменьшения вызываемой текучей средой деформации включает в себя верхний груз (81) для уменьшения вызываемой текучей средой деформации, центр тяжести которого расположен на расстоянии от центра оси основного вала (41) в направлении, противоположном направлению нагрузки от текучей среды, средний груз (82) для уменьшения вызываемой текучей средой деформации, центр тяжести которого расположен на расстоянии от центра оси основного вала (41) в том же направлении, что и направление нагрузки от текучей среды, и нижний груз (83) для уменьшения вызываемой текучей средой деформации, центр тяжести которого расположен на расстоянии от центра оси основного вала (41) в направлении, противоположном направлению нагрузки от текучей среды. Верхний, средний и нижний грузы (81, 82, 83) для уменьшения вызываемой текучей средой деформации уравновешены друг другом. Изобретение направлено на уменьшение степени временного сопротивления подшипника в случае, когда давление текучей среды является высоким. 5 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к спиральным компрессорам и, в частности, относится к уменьшению степени временного сопротивления подшипника в случае, когда давление текучей среды является высоким.

Известны спиральные компрессоры, в которых неподвижная спираль и подвижная спираль соединены друг с другом, тем самым формируя камеру сжатия. Например, в публикации нерассмотренной заявки на патент Японии № Н10-61569 раскрывается спиральный компрессор этого типа. Спиральный компрессор включает в себя коленчатый вал, имеющий основной вал и эксцентриковую часть, которая обеспечена эксцентрически на одном конце основного вала, а подвижная спираль соединена с эксцентриковой частью коленчатого вала. При вращении коленчатого вала подвижная спираль выполняет эксцентрическое вращение, обеспечивая возможность всасывания текучей среды низкого давления и ее сжатия в камере сжатия для последующего ее выпуска наружу в виде текучей среды высокого давления.

В обычном спиральном компрессоре, таком как компрессоре, известном из JP 2004270654, нагрузка (нагрузка от текучей среды) прикладывается к эксцентриковой части посредством давления текучей среды в камере сжатия. Нагрузка от текучей среды увеличивается по мере повышения давления текучей среды в камере сжатия. Следовательно, деформация коленчатого вала увеличивается, когда давление текучей среды является высоким, что повышает абразивный износ подшипника, поддерживающего коленчатый вал, и уменьшает временное сопротивление подшипника.

Следовательно, настоящее изобретение предназначено для уменьшения степени временного сопротивления подшипника в случае, когда давление текучей среды является высоким.

Для решения вышеуказанной задачи согласно настоящему изобретению создан спиральный компрессор, содержащий:

компрессионный механизм, в котором неподвижная спираль и подвижная спираль взаимодействуют друг с другом, тем самым обеспечивая камеру сжатия, сконфигурированную для сжатия текучей среды;

коленчатый вал, имеющий основной вал и эксцентриковую часть, обеспеченную эксцентрически на одном конце основного вала и присоединенную к задней стороне подвижной спирали;

верхний подшипник, поддерживающий верхнюю часть основного вала коленчатого вала;

нижний подшипник, поддерживающий нижнюю часть основного вала коленчатого вала; и

приводной двигатель, имеющий статор и ротор, соединенный с основным валом коленчатого вала, и выполненный с возможностью вращения подвижной спирали,

при этом, по меньшей мере, один из основного вала коленчатого вала и ротора приводного двигателя обеспечен грузом, который уменьшает деформацию коленчатого вала, вызванную нагрузкой от текучей среды, генерируемой в камере сжатия и прикладываемой к эксцентриковой части во время вращения;

причем груз включает в себя груз для уменьшения вызываемой текучей средой деформации, который уменьшает деформацию коленчатого вала в направлении нагрузки от текучей среды,

при этом груз для уменьшения вызываемой текучей средой деформации включает в себя:

- верхний груз для уменьшения вызываемой текучей средой деформации, который обеспечен на верхней части основного вала и центр тяжести которого расположен на расстоянии от центра оси основного вала в направлении, противоположном направлению нагрузки от текучей среды,

- средний груз для уменьшения вызываемой текучей средой деформации, который обеспечен на средней части основного вала и центр тяжести которого расположен на расстоянии от центра оси основного вала в том же направлении, что и направление нагрузки от текучей среды, и

- нижний груз для уменьшения вызываемой текучей средой деформации, который обеспечен на нижней части основного вала и центр тяжести которого расположен на расстоянии от центра оси основного вала в направлении, противоположном направлению нагрузки от текучей среды,

при этом верхний груз для уменьшения вызываемой текучей средой деформации, средний груз для уменьшения вызываемой текучей средой деформации и нижний груз для уменьшения вызываемой текучей средой деформации уравновешены друг другом.

В спиральном компрессоре согласно изобретению верхняя часть основного вала коленчатого вала поддерживается посредством верхнего подшипника, а нижняя часть основного вала поддерживается посредством нижнего подшипника. Следовательно, когда нагрузка от текучей среды прикладывается к эксцентриковой части коленчатого вала, сила противодействия прикладывается к верхней и нижней частям основного вала, производя деформацию коленчатого вала в направлении нагрузки от текучей среды.

Деформация коленчатого вала в направлении нагрузки от текучей среды во время вращения уменьшается посредством центробежной силы груза, обеспеченного, по меньшей мере, либо на основном валу либо на роторе. Таким образом, даже в случае повышения давления текучей среды, и, следовательно, повышения нагрузки от текучей среды, предотвращается увеличение деформации коленчатого вала. В результате, не допускается локальное формирование высокого контактного давления в результате неровного контакта коленчатого вала с подшипниками, когда давление текучей среды является высоким, тем самым уменьшая абразивный износ подшипников.

Кроме того, как видно, в качестве груза обеспечены три груза для уменьшения вызываемой текучей средой деформации. При вращении коленчатого вала центробежная сила верхнего груза для уменьшения вызываемой текучей средой деформации прикладывается к верхней части основного вала в направлении, противоположном направлению нагрузки от текучей среды. Кроме того, центробежная сила среднего груза для уменьшения вызываемой текучей средой деформации прикладывается к средней части основного вала в том же самом направлении, что и направление нагрузки от текучей среды, а центробежная сила нижнего груза для уменьшения вызываемой текучей средой деформации прикладывается к нижней части основного вала в направлении, противоположном направлению нагрузки от текучей среды. Направления, в которых прикладываются силы, противоположны промежутку между центробежной силой верхнего груза для уменьшения вызываемой текучей средой деформации и нагрузкой от текучей среды, прикладываемой к эксцентриковой части, промежутку между центробежной силой среднего груза для уменьшения вызываемой текучей средой деформации и силой противодействия верхней части основного вала, и промежутку между центробежной силой нижнего груза для уменьшения вызываемой текучей средой деформации и силой противодействия нижней части основного вала. Это означает, что центробежные силы трех грузов для уменьшения вызываемой текучей средой деформации прикладываются таким образом, чтобы деформация коленчатого вала, вызываемая посредством нагрузки от текучей среды, и соответствующая ей сила противодействия уменьшались.

Предпочтительно, груз включает в себя уравновешивающий груз, который уравновешивает центробежную силу подвижной спирали во время вращения, причем уравновешивающий груз включает в себя: первый уравновешивающий груз, центр тяжести которого расположен напротив эксцентриковой части относительно центра оси основного вала, и второй уравновешивающий груз, который находится на большем расстоянии от эксцентриковой части, чем первый уравновешивающий груз и центр тяжести которого расположен на той же стороне, где расположена эксцентриковая часть относительно центра оси основного вала. Таким образом, в качестве груза обеспечены два уравновешивающих груза в дополнение к трем грузам для уменьшения вызываемой текучей средой деформации. При вращении коленчатого вала, центробежная сила первого уравновешивающего груза генерируется в направлении, противоположном эксцентрическому направлению эксцентриковой части, а центробежная сила второго уравновешивающего груза генерируется в том же направлении, что и эксцентрическое направление эксцентриковой части. Когда две центробежные силы прикладываются к основному валу, сила, противоположная эксцентрическому направлению эксцентриковой части, которая противоположна центробежной силе подвижной спирали, прикладывается к эксцентриковой части для уравновешивания центробежной силы подвижной спирали.

Предпочтительно, груз включает в себя груз для уменьшения центробежной деформации, который уменьшает деформацию коленчатого вала, вызванную посредством уравновешивания центробежной силы подвижной спирали центробежной силой уравновешивающего груза, причем груз для уменьшения центробежной деформации включает в себя: верхний груз для уменьшения центробежной деформации, который обеспечен на верхней части основного вала и центр тяжести которого расположен напротив эксцентриковой части относительно центра оси основного вала, средний груз для уменьшения центробежной деформации, который обеспечен на средней части основного вала и центр тяжести которого расположен на той же стороне, где расположена эксцентриковая часть относительно центра оси основного вала, и нижний груз для уменьшения центробежной деформации, который обеспечен на нижней части основного вала и центр тяжести которого расположен напротив эксцентриковой части относительно центра оси основного вала, при этом верхний груз для уменьшения центробежной деформации, средний груз для уменьшения центробежной деформации и нижний груз для уменьшения центробежной деформации уравновешены друг другом. Таким образом, в качестве груза обеспечены три груза для уменьшения центробежной деформации в дополнение к трем грузам для уменьшения вызываемой текучей средой деформации и два уравновешивающих груза. При вращении коленчатого вала, центробежная сила верхнего груза для уменьшения центробежной деформации генерируется в направлении, противоположном эксцентрическому направлению эксцентриковой части. Кроме того, центробежная сила среднего груза для уменьшения центробежной деформации генерируется в том же направлении, что и эксцентрическое направление эксцентриковой части, а центробежная сила нижнего груза для уменьшения центробежной деформации генерируется в направлении, противоположном эксцентрическому направлению эксцентриковой части. Направления, в которых прикладываются силы, противоположны промежутку между центробежной силой верхнего груза для уменьшения центробежной деформации и центробежной силой подвижной спирали, промежутку между центробежной силой среднего груза для уменьшения центробежной деформации и центробежной силой первого уравновешивающего груза и промежутку между центробежной силой нижнего груза для уменьшения центробежной деформации и центробежной силой второго уравновешивающего груза. Это означает, что центробежные силы трех грузов для уменьшения центробежной деформации прикладываются таким образом, что деформация коленчатого вала, вызванная посредством центробежных сил подвижной спирали и двух уравновешивающих грузов, уменьшается.

Предпочтительно, по меньшей мере, один из верхнего груза для уменьшения вызываемой текучей средой деформации, среднего груза для уменьшения вызываемой текучей средой деформации или нижнего груза для уменьшения вызываемой текучей средой деформации сформирован за одно целое с любым из первого уравновешивающего груза, второго уравновешивающего груза, верхнего груза для уменьшения центробежной деформации, среднего груза для уменьшения центробежной деформации и нижнего груза для уменьшения центробежной деформации. Таким образом, можно уменьшить количество частей и этапов сборки.

Предпочтительно, груз во время вращения генерирует первую силу, вторую силу и третью силу, которые уменьшают деформацию коленчатого вала в направлении нагрузки от текучей среды и уравновешены друг другом, и четвертую сила и пятую силу, которые уравновешивают центробежную силу подвижной спирали, и шестую силу, седьмую силу и восьмую силу, которые уменьшают деформацию коленчатого вала, вызванную посредством уравновешивания центробежной силы подвижной спирали четвертой силой и пятой силой, и которые уравновешены друг другом, при этом груз включает в себя верхний груз, который обеспечен на верхней части основного вала и который генерирует результирующую силу первой силы и шестой силы в качестве его центробежной силы, средний груз, который обеспечен на средней части основного вала и который генерирует результирующую силу второй силы, четвертой силы и седьмой силы в качестве его центробежной силы, и нижний груз, который обеспечен на нижней части основного вала и который генерирует результирующую силу третьей силы, пятой силы и восьмой силы в качестве его центробежной силы. Таким образом, эти три груза во время вращения генерируют три силы, которые уменьшают деформацию коленчатого вала в направлении нагрузки от текучей среды, две силы, которые уравновешивают центробежную силу подвижной спирали, и три силы, которые уменьшают деформацию коленчатого вала в направлении центробежной силы подвижной спирали. Это состояние является аналогичным состоянию, в котором коленчатый вал вращается с тремя грузами для уменьшения вызываемой текучей средой деформации, двумя уравновешивающими грузами и тремя грузами для уменьшения центробежной деформации, обеспеченными на основном валу. Таким образом, в шестом аспекте настоящего раскрытия, помимо всего прочего, создается состояние, в котором уравновешивается центробежная сила подвижной спирали и уменьшается деформация коленчатого вала в направлении нагрузки от текучей среды, а также уменьшается деформация коленчатого вала в направлении центробежной силы подвижной спирали.

Предпочтительно, груз во время вращения генерирует первую силу, вторую силу и третью силу, которые уменьшают деформацию коленчатого вала в направлении нагрузки от текучей среды и уравновешены друг другом, и четвертую силу и пятую силу, которые уравновешивают центробежную силу подвижной спирали, и шестую силу, седьмую силу и восьмую силу, которые уменьшают деформацию коленчатого вала, вызванную посредством уравновешивания центробежной силы подвижной спирали четвертой силой и пятой силой, и уравновешены друг другом, при этом груз включает в себя верхний груз, который обеспечен на верхней части основного вала и генерирует результирующую силу первой силы, четвертой силы и шестой силы в качестве его центробежной силы, средний груз, который обеспечен на средней части основного вала и генерирует результирующую силу из второй силы и седьмой силы в качестве его центробежной силы, и нижний груз, который обеспечен на нижней части основного вала и генерирует результирующую силу из третьей силы, пятой силы и восьмой силы в качестве его центробежной силы. Таким образом, груз во время вращения генерирует первую силу, вторую силу и третьею силу, которые уменьшают деформацию коленчатого вала в направлении нагрузки от текучей среды и уравновешиваются друг другом, и четвертую силу и пятую силу, которые уравновешивают центробежную силу подвижной спирали, и шестую силу, седьмую силу и восьмую силу, которые уменьшают деформацию коленчатого вала, вызванную посредством уравновешивания центробежной силы подвижной спирали с четвертой силой и пятой силой, и уравновешиваются друг другом. Груз включает в себя верхний груз, который обеспечен на верхней части основного вала и генерирует результирующую силу первой силы, четвертой силы и шестой силы в качестве его центробежной силы, средний груз, который обеспечен на средней части основного вала и генерирует результирующую силу второй силы и седьмой силы в качестве его центробежной силы, и нижний груз, который обеспечен на нижней части основного вала и генерирует результирующую силу третьей силы, пятой силы и восьмой силы в качестве его центробежной силы. Более того, эти три веса во время вращения генерируют три силы, которые уменьшают деформацию коленчатого вала в направлении нагрузки от текучей среды, две силы, которые уравновешивают центробежную силу подвижной спирали, и три силы, которые уменьшают деформацию коленчатого вала в направлении центробежной силы подвижной спирали. Это состояние является аналогичным состоянию, в котором коленчатый вал вращается с тремя грузами для уменьшения вызываемой текучей средой деформации, двумя уравновешивающими грузами и тремя грузами для уменьшения центробежной деформации, обеспеченными на основном валу. Таким образом, в седьмом аспекте настоящего раскрытия, помимо прочего, создается состояние, в котором уравновешена центробежная сила подвижной спирали и уменьшена деформация коленчатого вала в направлении нагрузки от текучей среды, и уменьшена деформация коленчатого вала в направлении центробежной силы подвижной спирали.

В одном варианте изобретения, груз (80), который уменьшает деформацию коленчатого вала (40) в направлении нагрузки от текучей среды, вызванной посредством нагрузки от текучей среды, приложенной к эксцентриковой части (42) во время вращения, обеспечен, по меньшей мере, либо на основном валу (41) коленчатого вала (40), либо на роторе (52) приводного двигателя (50). Следовательно, возможно уменьшить повышение деформации коленчатого вала (40) в направлении нагрузки от текучей среды, когда давление текучей среды является высоким. В результате, может быть уменьшен абразивный износ подшипников и уменьшение временного сопротивления подшипника в результате абразивного износа по сравнению с обычными случаями. Кроме того, в качестве груза (80) обеспечены верхний груз (81) для уменьшения вызываемой текучей средой деформации, средний груз (82) для уменьшения вызываемой текучей средой деформации и нижний груз (83) для уменьшения вызываемой текучей средой деформации. Таким образом, может быть надежно уменьшена деформация коленчатого вала (40) в результате действия нагрузки от текучей среды.

В соответствии с другим вариантом изобретения, в качестве груза (80) обеспечены два уравновешивающих груза (91, 92) в дополнение к трем грузам (81, 82, 83) для уменьшения вызываемой текучей средой деформации. Следовательно, центробежная сила подвижной спирали (31) может быть надежно уравновешена, уменьшая деформацию коленчатого вала (40) в результате действия нагрузки от текучей среды.

В соответствии с другим вариантом изобретения, в качестве груза (80) обеспечены три груза (101, 102, 103) для уменьшения центробежной деформации в дополнение к трем грузам (81, 82, 83) для уменьшения вызываемой текучей средой деформации и два уравновешивающих груза (91, 92). Таким образом, может быть надежно уменьшена деформация коленчатого вала (40) в результате действия нагрузки от текучей среды, и уравновешивается центробежная сила подвижной спирали (31), тем самым уменьшая деформацию коленчатого вала (40), вызванную посредством центробежных сил подвижной спирали (31) и уравновешивающих грузов (91, 92).

В соответствии с другим вариантом изобретения, по меньшей мере, один из трех грузов (81, 82, 83) для уменьшения вызываемой текучей средой деформации сформирован как единое целое с любым из двух уравновешивающих грузов (91, 92) и трех грузов (101, 102, 103) для уменьшения центробежной деформации. Следовательно, возможно сократить количество частей и этапов сборки, тем самым позволяя уменьшить стоимость спирального компрессора (1).

В соответствии с другим вариантом изобретения, в качестве груза (80) обеспечены верхний груз (111), средний груз (112) и нижний груз (113) для генерирования, во время вращения, трех центробежных сил, которые уменьшают деформацию коленчатого вала (40) в направлении нагрузки от текучей среды, двух центробежных сил, которые уравновешивают центробежную силу подвижной спирали (31), и трех центробежных сил, которые уменьшают деформацию коленчатого вала (40) в направлении центробежной силы подвижной спирали (31). Это состояние является аналогичным состоянию, в котором коленчатый вал (40) вращается с тремя грузами (81, 82, 83) для уменьшения вызываемой текучей средой деформации, двумя уравновешивающими грузами (91, 92) и тремя грузами (101, 102, 103) для уменьшения центробежной деформации, обеспеченными на основном валу (41). Таким образом, в шестом аспекте настоящего раскрытия, помимо прочего, может быть уменьшен абразивный износ подшипников и может быть сокращено уменьшение временного сопротивления подшипника, когда давление текучей среды является высоким. Кроме того, общий вес и общий объем грузов могут быть меньше, по сравнению со случаем, в котором обеспечены три груза (81, 82, 83) для уменьшения вызываемой текучей средой деформации, два уравновешивающих груза (91, 92) и три груза (101, 102, 103) для уменьшения центробежной деформации, и, следовательно, возможно понизить вес спирального компрессора (1) и уменьшить пространство для размещения грузов, тем самым уменьшая размеры спирального компрессора (1).

В соответствии с другим вариантом изобретения, в качестве груза (80) обеспечены верхний груз (111), средний груз (112) и нижний груз (113) для генерирования, во время вращения, трех центробежных сил, которые уменьшают деформацию коленчатого вала (40) в направлении нагрузки от текучей среды, двух центробежных сил, которые уравновешивают центробежную силу подвижной спирали (31), и трех центробежных сил, которые уменьшают деформацию коленчатого вала (40) в направлении центробежной силы подвижной спирали (31). Это состояние является аналогичным состоянию, в котором коленчатый вал (40) вращается с тремя грузами (81, 82, 83) для уменьшения вызываемой текучей средой деформации, двумя уравновешивающими грузами (91, 92) и тремя грузами (101, 102, 103) для уменьшения центробежной деформации, обеспеченными на основном валу (41). Следовательно, в седьмом аспекте настоящего раскрытия, помимо прочего, может быть уменьшен абразивный износ подшипников и может быть сокращено уменьшение временного сопротивления подшипника, когда давление текучей среды является высоким. Кроме того, общий вес и общий объем грузов могут быть меньше, по сравнению со случаем, в котором обеспечены три груза (81, 82, 83) для уменьшения вызываемой текучей средой деформации, два уравновешивающих груза (91, 92) и три груза (101, 102, 103) для уменьшения центробежной деформации, и, следовательно, возможно понизить вес спирального компрессора (1) и уменьшить пространство для размещения грузов, тем самым уменьшая размеры спирального компрессора (1).

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

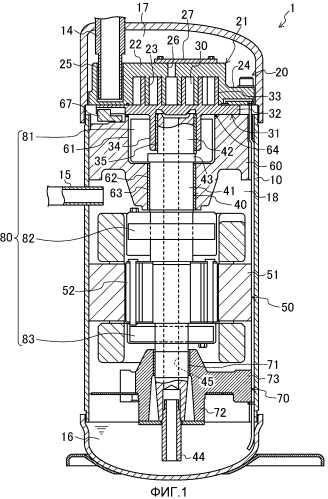

Фиг. 1 - вертикальное поперечное сечение спирального компрессора из первого варианта осуществления;

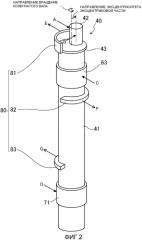

Фиг. 2 - графическое представление, иллюстрирующее нагрузки, прикладываемые к коленчатому валу из первого варианта осуществления;

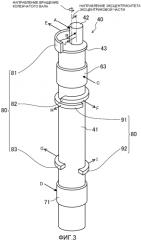

Фиг. 3 - графическое представление, иллюстрирующее нагрузки, прикладываемые к коленчатому валу из второго варианта осуществления;

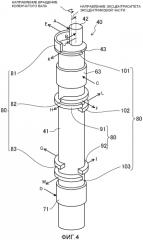

Фиг. 4 - графическое представление, иллюстрирующее нагрузки, прикладываемые к коленчатому валу из третьего варианта осуществления;

Фиг. 5 - таблица, иллюстрирующая центробежную силу во время вращения груза из третьего варианта осуществления;

Фиг. 6 - графическое представление, иллюстрирующее нагрузки, прикладываемые к коленчатому валу из четвертого варианта осуществления;

Фиг. 7 - таблица, иллюстрирующая центробежную силу и направление центра тяжести (угол в направлении вращения коленчатого вала относительно эксцентрического направления эксцентриковой части) во время вращения груза из четвертого варианта осуществления; и

Фиг. 8 - графическое представление, иллюстрирующее нагрузки, прикладываемые к коленчатому валу из изменения четвертого варианта осуществления.

Далее со ссылкой на чертежи будут подробно описаны варианты осуществления настоящего изобретения. Следующие варианты осуществления по своему характеру являются лишь предпочтительными примерами и не предназначены для ограничения объема, областей применения и использования изобретения.

Первый вариант осуществления изобретения

Спиральный компрессор (1) из настоящего варианта осуществления соединен, например, с контуром циркуляции хладагента (не показан), который выполняет цикл охлаждения и выполняет сжатие хладагента. Как изображено на фиг. 1, спиральный компрессор (1) включает в себя корпус (10), компрессионный механизм (20), корпус (60), приводной двигатель (50), часть (70) нижнего подшипника и коленчатый вал (40).

Корпус (10) является цилиндрическим закрытым контейнером с осью, тянущейся в вертикальном направлении. Компрессионный механизм (20), корпус (60), приводной двигатель (50) и часть (70) нижнего подшипника расположены в корпусе (10) последовательно сверху вниз. Коленчатый вал (40) расположен в корпусе (10) таким образом, чтобы находиться вдоль оси корпуса (10).

Всасывающая труба (14) проходит в верхнюю часть корпуса (10) и закреплена в ней для направления хладагента схемы циркуляции хладагента в компрессионный механизм (20). Выпускная труба (15) проходит в среднюю часть корпуса (10) и закреплена в ней для выпуска хладагента, находящегося в корпусе (10), в схему циркуляции хладагента. Масляный бак (16), в котором хранится смазочное масло, обеспечен в нижней части корпуса (10).

Коленчатый вал (40) включает в себя основной вал (41), эксцентриковую часть (42) и масловсасывающую часть (44). Основной вал (41) расположен таким образом, чтобы тянуться в вертикальном направлении, и в верхнем конце основного вала (41) обеспечен выступ (43), из которого из основного вала (41) выступает вся боковая поверхность в радиальном направлении. Эксцентриковая часть (42) обеспечена эксцентрически на верхней поверхности выступа (43), то есть на верхнем конце основного вала (41). Эксцентриковая часть (42) имеет колоннообразную форму и выступает вверх из верхней поверхности выступа (43), и центр ее оси имеет эксцентриситет относительно центра оси основного вала (41). Масловсасывающая часть (44) имеет цилиндрическую форму, один конец которой прикреплен к нижней части основного вала (41), а другой конец которой погружен в масляный бак (16). В коленчатом вале (40) сформирован маслоподающий канал (45). Маслоподающий канал (45) проходит от масловсасывающей части (44), находящейся в основании, до эксцентриковой части (42)Э находящейся на верхнем конце.

Компрессионный механизм (20) включает в себя неподвижную спираль (21), которая закреплена на верхней поверхности корпуса (60), и подвижную спираль (31), которая соединена с неподвижной спиралью (21).

Неподвижная спираль (21) включает в себя торцевую пластину (22), спиральный (закрученный) виток (23), сформированный на передней поверхности (нижней поверхности на фиг. 1) торцевой пластины (22), и внешнюю периферийную стенку (24), которая расположена на внешней стороне витка (23), и которая неразрывно связана с витком (23). Торцевая поверхность внешней периферийной стенки (24) и торцевая поверхность витка (23) находятся приблизительно на одном уровне друг с другом. Неподвижная спираль (21) приводится в соприкосновение с верхней поверхностью корпуса (60) и закрепляется. Всасывающее отверстие (25) сформировано во внешней периферийной стенке (24), и всасывающая труба (14) герметично соединена с всасывающим отверстием (25). Выпускное отверстие (26), которое проходит через торцевую пластину (22) неподвижной спирали (21) в направлении ее толщины, сформировано в центральной части торцевой пластины (22). Открытая часть выпускного отверстия (26) на задней стороне (верхней поверхности на фиг. 1) торцевой пластины (22) закрывается посредством защитного элемента (27). Выпускное отверстие (26) сообщается с нижним пространством (18) под корпусом (60) через канал (не показан), сформированный в торцевой пластине (22) неподвижной спирали (21) и в корпусе (60).

Подвижная спираль (31) включает в себя торцевую пластину (32) и спиральный (закрученный) виток (33), сформированный на передней поверхности (верхней поверхности на Фиг. 1) торцевой пластины (32). Виток (33) подвижной спирали (31) контактируют с витком (23) неподвижной спирали (21). Камера (30) сжатия, которая является пространством, образованным посредством этих двух витков (23, 33), сформирована между торцевой пластиной (22) неподвижной спирали (21) и торцевой пластиной (32) подвижной спирали (31). Кроме того, цилиндрический прилив (34) сформирован как единое целое в центральной части задней стороны торцевой пластины (32) подвижной спирали (31). Подшипник (35) запрессован в прилив (34). Эксцентриковая часть (42) коленчатого вала (40) поддерживается с возможностью вращения посредством подшипника (35).

Как было описано выше, эксцентриковая часть (42) соединена с задней стороной подвижной спирали (31). Следовательно, при вращении коленчатого вала (40), нагрузка А от текучей среды, сгенерированная в камере (30) сжатия, прикладывается к эксцентриковой части (42), как изображено на фиг. 2. Нагрузка А от текучей среды прикладывается в направлении приблизительно противоположном направлению перемещения эксцентрически вращающейся подвижной спирали (31). В частности, нагрузка А от текучей среды прикладывается в направлении, наклоненном от 55 градусов до 145 градусов относительно эксцентрического направления эксцентриковой части (42), и в противоположном направлении от направления вращения коленчатого вала (40). Кроме того, центробежная сила В подвижной спирали (31) прикладывается к эксцентриковой части (42) посредством вращения коленчатого вала (40). Центробежная сила В подвижной спирали (31) прикладывается в эксцентрическом направлении эксцентриковой части (42).

Корпус (60) имеет шарообразную форму, имеющую круговую внешнюю окружность и углубление (61) в центральной части верхней поверхности как изображено на фиг. 1. Внешняя окружность корпуса (60) запрессована в корпус (10) для обеспечения герметичного уплотнения. Таким образом, корпус (60) подразделяет внутреннее пространство корпуса (10) на верхнее пространство (17), в котором вмещается компрессионный механизм (20), и нижнее пространство (18), в котором вмещается приводной двигатель (50).

В корпусе (60) имеется сквозное отверстие (62), которое проходит через корпус (60) от дна углубления (61) к нижнему концу корпуса (60). Верхний подшипник (63) запрессован в сквозное отверстие (62). Верхняя часть основного вала (41) поддерживается с возможностью вращения посредством верхнего подшипника (63). Следовательно, как изображено на фиг. 2, когда нагрузка А от текучей среды прикладывается к эксцентриковой части (42), сила С противодействия в направлении, противоположном направлению нагрузки А от текучей среды, прикладывается к части основного вала (41), поддерживаемой посредством верхнего подшипника (63).

Кроме того, как изображено на фиг. 1, кольцевой уплотнительный элемент (64) обеспечен на верхней поверхности корпуса (60) на внешнем периферийном крае углубления (61). Герметизирующий элемент (64) удерживается в соприкосновении с задней стороной торцевой пластины (32) подвижной спирали (31) и разделяет пространство на задней стороне подвижной спирали (31) на пространство на внутренней стороне уплотнительного элемента (64) и пространство на внешней стороне уплотнительного элемента (64). Пространство на внутренней стороне уплотнительного элемента (64) сформировано из углубления (61) и маслоподающего канала (45), который сообщается с углублением (61). С другой стороны, пространство на внешней стороне уплотнительного элемента (64) сформировано из промежутка между внешней окружностью корпуса (60) и подвижной спиралью (31). Муфта (67) Олдхема, предназначенная для предотвращения вращения подвижной спирали (31) на ее оси, обеспечена в пространстве на внешней стороне уплотнительного элемента (64). Муфта (67) Олдхема контактирует с шпоночной канавкой (не показана), сформированной на задней стороне торцевой пластины (32) подвижной спирали (31), и с шпоночной канавкой (не показана), сформированной на верхней поверхности внешней окружности корпуса (60).

Приводной двигатель (50) включает в себя статор (51) и ротор (52). Статор (51) прикреплен к корпусу (10) посредством тепловой посадки посредством использования нагревания и т.д. Ротор (52) расположен внутри статора (51) так, чтобы быть коаксиальным со статором (51), и прикреплен к основному валу (41) коленчатого вала (40) посредством тепловой посадки посредством использования нагревания и т.д.

Часть (70) нижнего подшипника включает в себя трубчатый держатель (72) подшипника и неподвижную часть (73), которая выступает наружу из внешней периферийной поверхности держателя (72) подшипника и прикреплена к корпусу (10). Нижний подшипник (71) запрессован в держатель (72) подшипника, а нижняя часть основного вала (41) поддерживается с возможностью вращения посредством нижнего подшипника (71). Следовательно, как изображено на фиг. 2, сила D противодействия, противоположная силе С противодействия, прикладывается к части основного вала (41), поддерживаемой посредством нижнего подшипника (71), когда нагрузка А от текучей среды прикладывается к эксцентриковой части (42), а сила С противодействия прикладывается к части основного вала (41), поддерживаемой посредством верхнего подшипника (63).

На основном валу (41) коленчатого вала (40) обеспечен верхний груз (81) для уменьшения вызываемой текучей средой деформации, средний груз (82) для уменьшения вызываемой текучей средой деформации и нижний груз (83) для уменьшения вызываемой текучей средой деформации, как изображено на фиг. 1. Эти три груза (81, 82, 83) для уменьшения вызываемой текучей средой деформации уменьшают деформацию коленчатого вала (40) в направлении нагрузки от текучей среды во время вращения и содержат часть груза (80) из настоящего изобретения.

Каждый из трех грузов (81, 82, 83) для уменьшения вызываемой текучей средой деформации имеют С-образную форму в горизонтальной проекции, как изображено на фиг. 2. Верхний груз (81) для уменьшения вызываемой текучей средой деформации присоединен к боковой поверхности выступа (43) (далее в настоящем документе называемой верхней частью основного вала (41)), которая находится на расстоянии от центра оси основного вала (41) в направлении, противоположном направлению нагрузки А от текучей среды. Средний груз (82) для уменьшения вызываемой текучей средой деформации присоединен к боковой поверхности части между корпусом (60) и ротором (52) (далее в настоящем документе называемой средней частью основного вала (41)), которая находится напротив стороны, на которой обеспечен верхний груз (81) для уменьшения вызываемой текучей средой деформации относительно центра оси основного вала (41). Нижний груз (83) для уменьшения вызываемой текучей средой деформации присоединен к боковой поверхности части между ротором (52) и частью (70) нижнего подшипника (далее в настоящем документе называемой нижней частью основного вала (41)), которая находится на той же стороне, где расположен верхний груз (81) для уменьшения вызываемой текучей средой деформации относительно центра оси основного вала (41). Центр тяжести каждого верхнего груза (81) для уменьшения вызываемой текучей средой деформации и нижнего груза (83) для уменьшения вызываемой текучей средой деформации, расположен на расстоянии от центра оси основного вала (41) в направлении, противоположном направлению нагрузки А от текучей среды. Центр тяжести среднего груза (82) для уменьшения вызываемой текучей средой деформации расположен на расстоянии от центра оси основного вала (41) в направлении нагрузки А от текучей среды.

Функционирование

В спиральном компрессоре (1) осуществляется вращение коленчатого вала (40) и выполняется эксцентрическое вращение подвижной спирали (31), когда приводной двигатель (50) приведен в действие. Подвижная спираль (31) не вращается вокруг ее оси и лишь выполняет орбитальное движение, поскольку ее вращение ограничено посредством муфты (67) Олдхэма.

При выполнении подвижной спиралью (31) орбитального движения, текучая среда низкого давления (газообразный хладагент) схемы циркуляции хладагента всасывается в камеру (30) сжатия из всасывающей трубы (14) всасывающее отверстие (25). При выполнении подвижной спиралью (31) дальнейшего орбитального движения, камера (30) сжатия отделяется от всасывающего отверстия (25) и закрывается, и перемещается в направлении центральной части вдоль витков (23) неподвижной спирали (21) и витков (33) подвижной спирали (31). В ходе этого перемещения, постепенно уменьшается емкость камеры (30) сжатия, и текучая среда, находящаяся в камере (30) сжатия, сжимается.

После уменьшения емкости камеры (30) сжатия,