Способ получения формиата цинка

Иллюстрации

Показать всеИзобретение относится к технологии получения карбоксилатов цинка и может быть использовано в различных областях химической практики, при проведении научных исследований и в аналитическом контроле. Способ получения формиата цинка осуществляют путем прямого взаимодействия металла с окислителем и карбоновой кислотой в присутствии стимулирующей добавки и органической жидкой фазы в бисерной мельнице вертикального типа. В качестве окислителя металла берут основной карбонат меди в количестве 0,1 моль/кг загрузки, состоящей из муравьиной кислоты в количестве 2,8 моль/кг, диметилформамида в качестве органического растворителя, медьсодержащего окислителя и стимулирующей добавки нитрата аммония в количестве 0,12 моль/кг; цинк вводят в количестве 40-50% от массы остальной загрузки, компоненты в реактор вводят в последовательности: растворитель жидкой фазы, муравьиная кислота, стеклянный бисер, медьсодержащий окислитель, стимулирующая добавка, металл; процесс начинают при комнатной температуре и ведут при непрерывном протоке воздуха через газовое пространство реактора и сдерживании самопроизвольно повышающейся температуры на уровне до 50-60 °С путем принудительного охлаждения до накопления целевой соли в количестве 1,35-1,40 моль/кг, после чего процесс прекращают, реакционную смесь отделяют от стеклянного бисера и непрореагировавшего металла, дают возможность остыть до комнатной температуры, далее охлаждают до 10 ºС, выдерживают при такой температуре 5-10 ч и фильтруют, твердую фазу подвергают перекристаллизации, а фильтрат анализируют и направляют на загрузку повторного процесса. Полученный продукт накапливается в основном в твердой фазе, которая легко разделяется путем простого фильтрования. Способ проводится при мягких температурных условиях, поддерживаемых за счет реакционного тепла. Неизрасходованный в процессе металл может быть использован в повторном процессе. 1 табл., 4 пр.

Реферат

Изобретение относится к технологии получения карбоксилатов цинка и может быть использовано в различных областях химической практики, при проведении научных исследований и в аналитическом контроле.

Известен способ получения двухводного ацетата цинка (Пат. РФ 2483056, кл. С07С 51/41, С07С 53/10, опубл. 27.05.2013, бюл. №15), в соотвествии с которым растворяют порошок оксида или гидроксида цинка в водном растворе уксусной кислоты при соотношении регентов: оксид (гидроксид):вода:уксусная кислота, равном 1:(1,6-2,0):(1,8-2,2) по массе, после чего полученный раствор упаривают до пересыщения, плавно охлаждают до температуры 0-5ºС и выдерживают в течение 15-20 ч для кристаллизации продукта. Полученный кристаллогидрат ацетата цинка фильтруют и сушат при температуре 30-40ºС. Содержание основного вещества составляет не менее 99,8 мас.%.

Недостатками данного способа являются:

1. Рассматриваемый процесс не относится к окислительно-восстановительному и может быть аналогом лишь по получаемому продукту (средней соли карбоновой кислоты). Уксусная и муравьиная кислоты, хотя и стоят рядом в гомологическому ряду, различаются по своей реакционной способности в однотипных реакциях, да и по ряду иных свойств весьма существенно. Поэтому нет оснований считать, что, заменив уксусную кислоту на муравьиную, можно с хорошим выходом по предлагаемому способу получить формиат цинка.

2. Способ выделения продукта содержит много операций, требующих отвода и подвода тепла.

3. Оксид (гидроксид) цинка требуется предварительно получать, причем в условиях, обеспечивающих довольно высокую чистоту.

4. Для предотвращения заметного гидролиза средней соли необходим довольно большой избыток кислоты в конечной реакционной смеси, а следовательно, необходимость ее утилизации.

Известен способ получения высокочистого безводного ацетата цинка (Пат. РФ №2476418, кл. С07С 53/10, С07С 51/41, С01G 9/00, опубл. 27.02.2013, бюл. №6), в соответствии с которым продукт получают путем взаимодействия диэтилцинка с уксусной кислотой в ундекане в качестве инертного растворителя. Отмечаются высокие скорости взаимодействия, сильный разогрев реакционной смеси с возможным переходом в режим взрыва. Для предотвращения последнего диэтилцинк предварительно разбавляют инертным растворителем до концентрации не более 20 мас.%. Смеси с концентрациями диэтилцинка более 20 мас.% на выходе самовоспламеняются и являются пожароопасными. Реакционная смесь, содержащая ацетат цинка, непрореагировавшую уксусную кислоту и ундекан, расслаивается. Ацетат цинка плохо растворим в безводной уксусной кислоте и сразу выпадает в осадок в виде мелкокристаллической соли.

Недостатками данного способа являются:

1. Как и рассмотренный ранее этот процесс не относится к окислительно-восстановительному.

2. Он требует очень жесткого соблюдения технологического режима. Даже весьма небольшие отклонения от технологического режима могут привести к взрыву и пожару.

3. Процесс сильно экзотермичен, что предопределяет серьезные трудности в отводе реакционного тепла и в поддержании заданного температурного режима.

4. Для проведения процесса требуется инертная атмосфера (аргона).

Наиболее близким к заявленному является способ получения свинца (II) (Пат. РФ №2398758, кл. С07С 53/10, С07С 51/41, опубл. 10.09.2010, бюл. №25) путем прямого взаимодействия металла, его диоксида с карбоновой кислотой в присутствии органической жидкой фазы и стимулирующей добавки йода в бисерной мельнице вертикального типа, где диоксид свинца как окислитель и реагент в недостатке дозируют в количестве 0,4-0,6 моль/кг, металл 0,6-1,5 моль/кг, уксусную кислоту (4,1-4,2)· ( - содержание диоксида свинца в исходной загрузке в моль/кг), йод - 0,01-0,05 моль/кг. Основу жидкой фазы составляет органический растворитель (изо-пропиловый, изобутиловый спирты, этилцеллозольв, диметилформамид или бутилацетат) и растворимые в нем уксусная кислота и йод. Последовательность загрузки: растворитель жидкой фазы, уксусная кислота, металл, его диоксид, йод. Массовое соотношение загрузки и стеклянного бисера не менее 1:1,5. Процесс начинают при комнатной температуре и ведут в диапазоне максимальных температур 30-50ºС в условиях принудительного охлаждения и контроля методом отбора проб и определения в них накопившейся соли и непрореагировавших PbO2 и CH3COOH до практически полного расходования окислителя. Затем процесс прекращают, суспензию реакционной смеси отделяют от стеклянного бисера и непрореагировавшего металла, после чего фильтруют. Осадок на фильтре промывают растворителем, хорошо отжимают и отправляют на очистку продукта путем перекристаллизации.

В сопоставляемых процессах окислителем металла в случае свинца является молекулярный йод, а случае цинка - соединения меди (II). Продукты же их взаимодействия с регенерацией окислителя металла (т.е. йода - в случае свинца и соединений меди (II) для систем с цинком) окисляются соответственно диоксидом свинца в первом случае и кислородом воздуха во втором. На данный момент времени нет оснований считать, что участвующие в макроциклической стадии окислители (I) и (II) в ниже приводимой схеме имеют соизмеримые эффективности.

Это в полной мере относится и к восстановителям (PbJ2 в первом случае и соединением меди (I) во втором).

Нет оснований считать, что муравьиная и уксусная кислоты, хотя они и стоят рядом в ряду, обеспечат при прочих равных условиях соизмеримые характеристики процессов, поскольку их соли имеют разные растворимости, разные температурные зависимости растворимостей, разные иные свойства, в той или иной степени сказывающиеся на характеристиках брутто-процесса.

Нет веских оснований считать, что благоприятные для окисления свинца растворители жидкой фазы системы останутся такими же и при проведении формально аналогичного процесса окисления цинка в кислой среде.

Задачей предлагаемого решения является повышение экологичности и экономичности процесса за счет подбора таких растворителя жидкой фазы, стимулирующей добавки и соединения меди (II) как окислителя металла, их мольных соотношений в исходной загрузке, массового соотношения металла и остальной загрузки, а также соотношения массы загрузки и стеклянного бисера, условий контакта воздуха с реакционной смесью и прочих условий проведения окислительно-восстановительного процесса, при реализации которых обеспечивалось бы накопление в загущенной суспензии целевой соли в количестве около 1,4 моль/кг и легко отделяемой от остальной реакционной смеси путем простого фильтрования.

Поставленная задача достигается тем, что в качестве окислителя металла берут основной карбонат меди (II) в количестве 0,1 моль/(кг загрузки), состоящей из муравьиной кислоты в количестве 2,8 моль/кг, диметилформамида в качестве органического растворителя, медьсодержащего окислителя и стимулирующей добавки нитрата аммония в количестве 0,12 моль/кг; цинк вводят в количестве 40-50% от массы остальной загрузки, компоненты в реактор вводят в последовательности: растворитель жидкой фазы, муравьиная кислота, стеклянный бисер, медьсодержащий окислитель, стимулирующая добавка, металл; процесс начинают при комнатной температуре и ведут при непрерывном протоке воздуха через газовое пространство реактора и сдерживании самопроизвольно повышающейся температуры на уровне до 50-60ºС путем принудительного охлаждения до накопления целевой соли в количестве 1,35-1,40 моль/кг, после чего процесс прекращают, реакционную смесь отделяют от стеклянного бисера и непрореагировавшего металла, дают возможность остыть до комнатной температуры, далее охлаждают до 10ºС, выдерживают при такой температуре 5-10 ч и фильтруют, твердую фазу подвергают перекристаллизации, а фильтрат анализируют и направляют на загрузку повторного процесса.

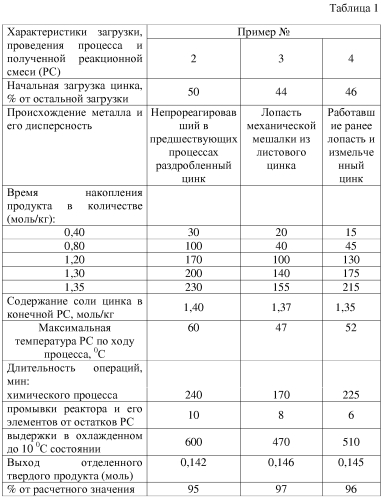

В таблице 1 указаны характеристики и отличия предлагаемого способа получения формиата цинка.

Характеристика используемого сырья

Цинк металлический реактивный ГОСТ 3640-94 марка Ц0А.

Цинк листовой ГОСТ 598-90.

Муравьиная кислота по ГОСТ 1706-78.

Основной карбонат меди ГОСТ 8927-79.

Диметилформамид ГОСТ 20289-74.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа, снабженную обратным холодильником - конденсатором, высокооборотной механической мешалкой лопастного типа и охлаждающей водяной баней с холодной проточной водой, вводят расчетные количества растворителя жидкой фазы, муравьиной кислоты, стеклянного бисера, медьсодержащего окислителя, стимулирующей добавки и металла. Включают механическое перемешивание, и этот момент принимают за начало процесса. Сразу же подают охлаждающую воду в обратный холодильник-конденсатор и вводят в работу охлаждающую реактор водяную баню. Степень погружения реактора в баню и проток холодной воды через нее регулируют таким образом, чтобы максимальная по ходу процесса температура не превышала 50-60ºС. По ходу процесса отбирают пробы реакционной смеси, в которых контролируют накопление соли цинка, а также соединений меди (I) и меди (II). По результатам такого контроля определяют момент прекращения процесса.

По окончании процесса перемешивание в бисерной мельнице и подачи холодной воды в обратный холодильник-конденсатор и охлаждающую водяную баню прекращают, баню выводят из зоны нахождения реактора, прекращают подачу воздуха через газовое пространство реактора. Отсоединяют корпус бисерной мельницы от его крышки, опускают его вниз таким образом, чтобы находящаяся на крышке мешалка вышла из контакта с реакционной смесью, давая возможность стечь с ее лопастей и вала остатков реакционной смеси. Далее содержание реактора переносят в воронку узла фильтрования с сеткой в качестве фильтровальной перегородки, где отделяют полученную реакционную смесь от бисера и непрореагировавшего металла. Стеклянный бисер и непрореагировавший металл аккуратно снимают с сетки узла фильтрования и возвращают в корпус реактора, который соединяют с крышкой и помещают в предназначенное для него гнездо каркасной рамы. В собранную бисерную мельницу загружают расчетное количество растворителя жидкой фазы, включают механическое перемешивание и отмывают стенки корпуса, механическую мешалку, прочие элементы ректора, непрореагировавший металл и стеклянный бисер от оставшихся на них остатков реакционной смеси. Далее отделяют бисер и непрореагировавший металл от промывного растворителя и направляют на загрузку повторного процесса. Отделенную от бисера и непрореагировавшего металла реакционную смесь оставляют на естественное охлаждение до комнатной температуры. Затем ее охлаждают до 10ºС, выдерживают при такой температуре 5-10 ч и фильтруют. Осадок на фильтре промывают полученным ранее промывным растворителем, тщательно отжимают, снимают с фильтра и отправляют на перекристаллизацию. А фильтрат вместе с промывным растворителем анализирую на содержание цинка, меди (I) и меди (II) и возвращают в повторный процесс.

Пример 1

В бисерную мельницу с цилиндрическим стеклянным корпусом с плоским дном с внутренним диаметром 52,9 мм и высотой 123 мм, соединенную через соответствующий отвод в крышке с обратным холодильником-конденсатором и снабженную высокооборотной (1560 об/мин) лопастной мешалкой с прямоугольной лопастью 50×32×2,5 мм из текстолита, подводом для протока воздуха через газовое пространство реактора и устройством для отбора проб по ходу протекания загружают 83,94 г диметилформамида, 12,89 г практически безводной муравьиной кислоты, 100 г стеклянного бисера, 2,21 г основного карбоната меди, 0,96 г нитрата аммония и 40 г гранулированного цинка реактивной чистоты с максимальными линейными размерами частицы 8×1,5 мм. Корпус реактора с загрузкой соединяют резьбовым соединением с крышкой и собранную мельницу помещают в соответствующее гнездо каркасной рамы, надежно закрепляют в этом гнезде в стандартном, всегда повторяющемся от опыта к опыту положении. Подводят жидкостную охлаждающую баню снизу таким образом, чтобы примерно половина высоты корпуса реактора оказалась в охлаждающей воде. Подают проточную холодную воду в обратный холодильник-конденсатор и охлаждающую баню, обеспечивают проток воздуха через газовое пространство реактора, включают механическое перемешивание, и этот момент принимают за начало процесса.

В определенные моменты времени по ходу процесса, не прекращая механического перемешивания, отбирают пробы реакционной смеси, в которых определяют количество накопившейся соли цинка, а также содержания соединений меди (I) и меди (II). При этом наблюдают и за температурой в зоне реакции, регулирую глубину погружения корпуса в охлаждающую баню и скорость подачи воды в нее таким образом, чтобы указанная температура не превышала 50ºС. В данном случае количество накопившейся соли цинка во времени менялось следующим образом:

| τ, мин | 40 | 80 | 100 | 120 | 150 |

| ХZn(OCHO)2, моль/кг | 0,6 | 1,06 | 1,22 | 1,32 | 1,35 |

| tРС, ºC | 50 | 47 | 43 | 38 | 32 |

Через 155 мин от начала процесс останавливают: выключают механическое перемешивание в реакторе, прекращают подачу охлаждающей воды в баню и обратный холодильник-конденсатор, баню опускают вниз, освобождая корпус мельницы, после чего корпус отсоединяют от крышки с механической мешалкой и обратным холодильником-конденсатором и опускают вниз таким образом, чтобы лопасть мешалки оказалась над реакционной смесью с бисером. Дают 5 мин на стекание оставшейся на лопасти и вале мешалки реакционной смеси, после чего содержание корпуса аккуратно переносят в воронку узла фильтрования с сеткой 0,3×0,3 мм в качестве фильтровальной перегородки. Задержанный на сетке бисер и непрореагировавший металл возвращают в корпус реактора, который устанавливают на свое место в каркасной раме, соединяют с крышкой, вводят 40 г диметилформамида, включают механическое перемешивание и в течение 10 мин проводят смыв остатков реакционной смеси со всех твердых поверхностей. По завершении этой операции проводят повторное отделение стеклянного бисера и частиц непрореагировавшего металла от промывного растворителя как описано выше.

Отделенной ранее от бисера и непрореагировавшего металла реакционной смеси дают естественным путем остыть до температуры 20ºС, после чего ее охлаждают до 10±1ºС и выдерживают при такой температуре в течение 5 ч. Далее проводят фильтрование полученной суспензии и последующие промывку осадка на фильтре промывным растворителем, отжим осадка, съем его с фильтра и отправку на дополнительную очистку, в том числе и от соединений меди, путем перекристаллизации.

Смесь фильтрата и промывного растворителя, содержащую соединения меди, стимулирующую добавку и продукты ее превращения, а также целевой продукт в количестве 0,018 моль/кг, возвращают на загрузку повторного процесса.

Выход отделенного твердого продукта состава 0,144 моль или 96% от расчетного значения.

Примеры 2-4

Реактор и его элементы, природа и массы загрузок растворителя, медьсодержащего окислителя, стимулирующей добавки и карбоновой кислоты, последовательность операций загрузки, проведения процесса, определения момента его прекращения, отделения стеклянного бисера и непрореагировавшего металла, выделения целевого продукта и утилизации растворителя и иных компонентов реакционной смеси аналогичны описанным в примере 1. Отличаются начальной дозировкой металла, а также размерами и формой частиц, вводимых в процесс. Указанные отличия и прочие характеристики процесса приведены в табл.1.

Положительный эффект предлагаемого решения состоит:

1. В мягких температурах проведения процесса, к тому же поддерживаемых за счет реакционного тепла при умеренном по интенсивности и простом по оформлению принудительном охлаждении.

2. Полученный продукт в основном накапливается в твердой фазе суспензии, которая легко разделяется путем простого фильтрования.

3. Металл может использоваться как в раздробленном, так и в листовом варианте. При этом вполне можно при изготовлении лопастей мешалок использовать некондиционные обрезки и вышедший из эксплуатации листовой материал.

4. Неизрасходованный в процессе металл может быть использован в повторном процессе без какой-либо специальной подготовки и независимо от размеров и формы частиц.

5. Довольно простая утилизация растворителя и растворенных компонентов реакционной смеси непосредственно в самом процессе.

6. Контроль за ходом процесса довольно простой и легко организуемый.

7. Аппаратурное оформление процесса не содержит котлонадзорного оборудования.

Способ получения формиата цинка путем прямого взаимодействия металла с окислителем и карбоновой кислотой в присутствии стимулирующей добавки и органической жидкой фазы в бисерной мельнице вертикального типа, отличающийся тем, что в качестве окислителя металла берут основной карбонат меди в количестве 0,1 моль/кг загрузки, состоящей из муравьиной кислоты в количестве 2,8 моль/кг, диметилформамида в качестве органического растворителя, медьсодержащего окислителя и стимулирующей добавки нитрата аммония в количестве 0,12 моль/кг; цинк вводят в количестве 40-50% от массы остальной загрузки, компоненты в реактор вводят в последовательности: растворитель жидкой фазы, муравьиная кислота, стеклянный бисер, медьсодержащий окислитель, стимулирующая добавка, металл; процесс начинают при комнатной температуре и ведут при непрерывном протоке воздуха через газовое пространство реактора и сдерживании самопроизвольно повышающейся температуры на уровне до 50-60ºС путем принудительного охлаждения до накопления целевой соли в количестве 1,35-1,40 моль/кг, после чего процесс прекращают, реакционную смесь отделяют от стеклянного бисера и непрореагировавшего металла, дают возможность остыть до комнатной температуры, далее охлаждают до 10ºС, выдерживают при такой температуре 5-10 ч и фильтруют, твердую фазу подвергают перекристаллизации, а фильтрат анализируют и направляют на загрузку повторного процесса.