Полифениленэфиркетонформальоксимат и способ его получения

Иллюстрации

Показать всеИзобретение относится к области полимерной химии, конкретно к полимерам, содержащим в основной цепи между фенильными ядрами простые эфирные связи, метиленовый мостик, кето-группы и кетоксимные фрагменты, и к способу их получения. Описан полифениленэфиркетонформальоксимат формулы (1) с приведенной вязкостью ηпр=0,45-0,55 дл/г, молекулярной массой MW≈45000-55000. Также описан способ получения указанного полифениленэфиркетонформальоксимата, заключающийся в том, что реакцию проводят в апротонном диполярном растворителе диметилсульфоксиде в два этапа; на первом этапе проводят реакцию дианиона ароматического дигидроксилсодержащего соединения с дихлорбензофеноном в мольном соотношении 2:1, на втором этапе при добавлении дигалогенпроизводного получают полимер, причем на первом этапе в качестве дигидроксилсодержащего соединения используют дикетоксим 4.4′-диацетилдифенилоксида, на втором этапе в качестве дигалогенпроизводного - хлористый метилен; соотношения компонентов на первом этапе (моль) дикетоксим 4.4′-диацетилдифенилоксида:дихлорбензофенон:KOH:K2CO3 = 1:0,5:2:0,15; концентрация дикетоксима 4.4′-диацетилдифенилоксида в диметилсульфоксиде - 1 моль/л, температура - 165°C, время первого этапа - 1 час; соотношения компонентов на втором этапе (моль) по отношению к исходному дикетоксиму 4.4′-диацетилдифенилоксида дикетоксим:хлористый метилен:тетрабутиламмоний бромид = 1:5:0,1, температура - 80°C, время - 10 ч.

(1)

Технический результат - получение полифениленэфиркетонформальоксимата с хорошей химической стойкостью к воздействию агрессивных сред. 2 н.п. ф-лы, 3 пр.

Реферат

Изобретение относится к области полимерной химии, конкретно к полимерам, содержащим в основной цепи между фенильными ядрами простые эфирные связи, метиленовый мостик, кето-группы и кетоксимные фрагменты, и к способу их получения.

Известны полиариленэфиркетоны, в которых M - различные мостиковые группировки [-O-Ar-M-Ar-O-Ar-CO-Ar-]n - высокомолекулярные соединения, обладающие комплексом ценных свойств (высокой тепло-, термо-, хемостойкостью, уникальными физико-механическими характеристиками), что позволяет использовать их в качестве суперконструкционных полимерных материалов в различных отраслях промышленного производства [Р.Т. McGrail. Polyaromatics. // PolymerInternational. - 1996. - V. 41. - P. 103].

Их получают неравновесной нуклеофильной поликонденсацией ароматических дифенолятов с дифторбензофеноном в апротонных диполярных растворителях (АДПР). [В.В. Шапошникова, С.Н. Салазкин, В.А. Сергеев, И.В. Благодатских и др. "Закономерности реакции 4,41-дифторбензофенона с калиевым дифенолятом 2,2-бис(4-гидроксифенил)пропана" - Известия Академии наук. Серия химическая, 1996, №10].

В патенте РФ №2466153 [Полиэфиркетоноксимат и способ его получения Ю.И. Мусаев, Э.Б. Мусаева, Ф.А. Гашаева, И.Х. Киржинова] описан полифениленэфиркетоноксимат, обладающий комплексом ценных свойств. Его получали взаимодействием диоксимата 4,4′-диацетилдифенилоксида с 4,4′-дифторбензофеноном. в апротонном диполярном растворителе диметилсульфоксиде.

Известны также ароматические полиформали - перспективный класс полимеров, которые нашли широкое применение во многих отраслях техники (US №3069386, опубл. 18.12.1962). Все они содержат в полимерных цепях группировку -O-CH2-O-Ar-. Эти полимеры получают реакцией поликонденсации дифенолятов щелочных металлов с дигалогенметиленами (Сюто Ясусукэ. Конденсационные полимеры III. Синтез полиацеталей. // J. Chem. Soc. Japan, Industr. Chem. Soc. 1964. V. 67, №2, p. 374-377. Опубл. РЖХим. 1965, 7С. 190). Полиформали строения [-O-Ar-M-Ar-O-CH2-], где M - мостиковая группировка между фенильными ядрами; Ar - фенильные радикалы с заместителями, или без них, относятся к высокомолекулярным термопластичным смолам, из которых можно получать пленки методом литья под давлением (инжекционное прессование). (Hay A.S., Williams F.I., Loucks G.М., Relies Н.М., Boulette В.М., Donahue P.E., Johnson D.S. Synthesis of new aromatic polyformals. // Amer. Chem. Soc. Polym. Prepr. 1982. V. 23, №2, p. 117-118).

Известны также полиариленэфирформали общей формулы

где M - мостиковая группировка (-O-); R - метальный радикал, Ar - фенил.

Они содержат в основной полимерной цепи вместо остатков дифенолов остатки ароматических дикетоксимов [Патент РФ №2223977, МКП C08G 65/40. Полиформали и полиэфирформали и способ их получения. / Ю.И. Мусаев, Э.Б. Мусаева, А.К. Микитаев, О.С. Хамукова].

Было установлено, что введение в ароматические Полиформали простой эфирной связи между фенильными ядрами и группировки -O-N=C(R)- способствует их пленкообразованию. Кроме того, появляется возможность увеличить тепло- и термостойкость данного полимера путем его структурирования. Было также установлено, что добавка полифениленэфирформальоксимата в количестве до 1% (мас.) к полибутилентерефталату существенно увеличивает термостойкость и улучшает технологические свойства последнего [Патент РФ №2261878, Полимерная композиция. / Ю.И. Мусаев, Н.И. Машуков, Э.Б. Мусаева, А.К. Микитаев, В.А. Квашин].

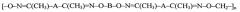

Предлагается полифениленэфиркетонформальоксимат с элементарным звеном

приведенной вязкостью 0,45-0,55 дл/г, молярной массой MW 45000-55000.

Ранее полимеры такого строения не получали.

Известны способы синтеза полимеров, заключающиеся в неравновесной нуклеофильной поликонденсации ароматических дигидроксилсодержащих соединений с дигалогеналкил- или дигалогенарилпроизводными, протекающие по SN2 или SN2AR механизму в апротонных диполярных растворителях (АДПР).

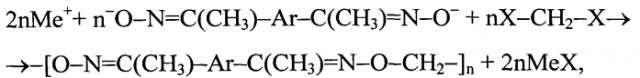

Способ образования >C=N-O- связи при синтезе полиариленэфирформальоксиматов по SN2 механизму заключается в неравновесной поликонденсации диоксиматов различного строения с многократным мольным избытком метиленхлорида при температуре 60-80°C в присутствии суперосновной пары диметилсульфоксид - MeOH и тетрабутиламмонийбромида в качестве катализатора фазового переноса, в течение 12 ч [см. выше Патент РФ №2223977], и протекает по схеме:

где Me=K; X=Cl; Ar - арильные радикалы различного химического строения.

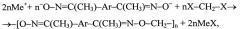

Синтез полиариленэфиркетонов реакцией неравновесной поликонденсации протекает по SN2Ar механизму, в присутствии суперосновной пары диметилсульфоксид - KOH по схеме:

где Me=K; X =F; Ar - арильные радикалы различного химического строения; Ar1 (-C6H4-CO-C6H4-).

Наиболее близким способом является способ получения полиэфиркетонов согласно патента РФ №2388768, Способ получения полиэфиркетонов. Ю.И. Мусаев, Э.Б. Мусаева, А.К. Микитаев, В.А. Квашин, Ф.К. Казанчева].

Способ заключается в том, что реакцию взаимодействия калиевого дифенолятадиана с дигалогенбензофенонами в диметилсульфоксиде (ДМСО) (tкип=189°C) проводят как непрерывный процесс, в два этапа.

На первом этапе процесса, из диана и бескарбонатного KOH (мольное соотношение 1:2) получают раствор калиевого дифенолятадиана в безводном ДМСО. Далее проводят реакцию конденсации дифенолятадиана с 4,4′-дихлорбензофеноном (мольное соотношение 1:0,5), концентрация раствора по диану равна 1 моль/л. После азеотропной отгонки воды реакция завершается за 1 час при 185°C, при этом образуется дифенолятный димер, структура дифеноксидного аниона которого:

На втором этапе процесса добавляют смесь измельченного и прокаленного K2CO3 (или Na2CO3), 4,4′-дифторбензофенона и 4,4′-дихлорбензофенона в мольных соотношениях 0,15:0,5:0,005 на 1 моль исходного диана, в безводном ДМСО (объем ДМСО берется из расчета, что концентрация раствора на втором олигополимерном этапе синтеза станет равной 0,5 моль/л). Таким образом, суммарно мольное соотношение диана, KOH, K2CO3 (или Na2CO3) и смеси 4,4′-дифтор- и 4,4′-дихлорбензофенона по сумме двух этапов составило 1:2:0,15:1,005. Время образования ПАЭК после азеотропной отгонки воды - 6 часов.

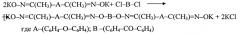

В предлагаемом способе получения полиариленэфиркетонформальоксимата на первом этапе процесса реакция нуклеофильного замещения SN2Ar протекает при температуре 165°C в ДМСО в течение 1 часа при взаимодействии калиевого диоксимата 4,4′-диацетилдифенилоксида с 4,4′-дихлорбензофеноном, по следующей схеме:

Мольное соотношение калиевый диоксимат 4,4′-диацетилдифенилоксида: ихлорбензофенон = 1:0,5. Перед основной реакцией поликонденсации дикетоксим, концентрация которого в ДМСО составила 1 моль/л, предварительно превращался в сопряженный ему арилоксиматный дианион, являющийся супернуклеофилом. Для этого в качестве сильного основания использовалась смесь гидроокиси калия и K2CO3, соотношение дикетоксим 4,4′-диацетилдифенилоксида : KOH : K2CO3 = 1:2:0,15 (моль). Добавка K2CO3 способствуют протеканию реакции поликонденсации.

На втором этапе процесса ранее образовавшийся димерный диоксимат без выделения из реакционной среды реагировал с многократным мольным избытком метиленхлорида при температуре 80°C в присутствии тетрабутиламмонийбромида в качестве катализатора фазового переноса. Время второго этапа - 10 часов, соотношение исходный дикетоксим 4,4′-диацетилдифенилоксида:метиленхлорид:тетрабутиламмонийбромид = 1:5:0,1 (моль). Образовавшийся полимер высадили в подкисленную дистиллированную воду, промыли дистиллированной водой, сушили при постепенном повышении температуры до 90°C. Далее - сушили под вакуумом.

Способ иллюстрируется следующими примерами.

Пример 1. Синтез проводили в четырехгорлой колбе, предварительно продутой осушенным и очищенным от кислорода азотом, снабженной мешалкой, термометром, трубкой для подачи азота и насадкой Дина-Старка для азеотропной отгонки воды. В ходе синтеза температура поддерживалась с точностью ±0,2°C. В колбе при интенсивном перемешивании растворяли 2,844 г (0,01 моль) дикетоксима 4,4′-диацетилдифенилоксида в 10 мл диметилсульфоксида (хч) (это соответствовало C=1 моль/л по дикетоксиму), добавляли смесь 1,122 г (0,02 моль) порошкообразного бескарбонатного KOH (хч) и 0,207 г (0,0015 моль) предварительно прокаленного и измельченного K2CO3 (хч).

Для азеотропной отгонки, образующейся в ходе реакции воды, в колбу приливали осушенный толуол, взятый из расчета его постоянного возврата из ловушки Дина-Старка в реакционную колбу, что приводит к его экономии. После азеотропной отгонки воды и остатков толуола при температуре 150°C в колбу загружали 1,255 г (0,005 моль)4,41-дихлорбензофенона, повышали температуру до 165°C. Реакцию проводили в течение 1 часа.

На втором этапе процесса реакционную смесь охладили до 80°C, добавляли 0,322 г (0,001 моль) тетрабутиламмонийбромида, по каплям приливали 3,2 мл (0,05 моль) хлористого метилена и продолжали реакцию 10 часов при температуре 80°C. Образовавшийся полимер высадили в подкисленную дистиллированную воду, промыли дистиллированной водой, сушили при постепенном повышении температуры до 90°C. Затем полимер высушивался под вакуумом. Получили 3,6 г (теоретически - 3,79 г) полифениленэфиркетоноксимата с брутто-формулой C46H38N4O7 (выход - 95%) с ηпр=0,55 дл/г, молярная масса звена 758.

Пример 2. Как в примере 1, только реакцию проводили без добавления K2CO3. Получали 3,4 г полиариленэфиркетоноксимата (выход - 90%) с вязкостью ηпр=0,45 дл/г.

Пример 3. Как в примере 1, только реакцию проводили 9 часов. Получали 3,5 г полиариленэфиркетоноксимата (выход - 93%) с вязкостью ηпр=0,48 дл/г.

Полифениленэфиркетонформальоксимат растворяется в хлороформе, ацетоне, диметилсульфоксиде, образует из раствора в хлороформе прочные эластичные пленки.

Строение синтезированного полимера подтверждено элементным анализом и ИК- и ПМР-спектроскопией.

Данные элементного анализа:

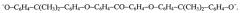

,

где A -(C6H4-O-C6H4); B -( C6H4-CO-C6H4).

Найдено, %: C=72,67; H=4,95; N=7,31.

Вычислено для C46H38H4O7%: C=72,82; H=5,01; N=7,39.

В ИК-спектрах полимеров имеются полосы поглощения в области 690 см-1 (ароматическое кольцо), 1665 см-1 (>C=O), 1365 см-1 (-CH3sym.), 1406-1412 см-1, соответствующие C=N-группам, а также 1242 см-1, соответствующие связи (C6H4-O-C6H4), а также 1050 см-1 -O-CH2-

Полифениленэфиркетонформальоксимат проявляет хорошую химическую стойкость к воздействию агрессивных сред (H2SO4 (10%), HClразб, а также NaOH (10%) при температуре 20°C, которая оценивалась в соответствии с ГОСТ 12020-72 по изменению массы образца (количество экстрагируемых веществ). Через сутки потери массы образцов практически не наблюдалось, через месяц потери массы составляли не более 1,5%.

Термогравиметрический анализ образца полимера, проведенный на воздухе, показал, что область интенсивной потери массы лежит в интервале температур 500-700°C, коксовый остаток - 60% при 760°C, до 500°C полимер теряет 20% (мас.), очевидно, из-за процесса структурирования, который протекает при температурах выше 200°C.

Таким образом, предлагается полифениленэфиркетонформальоксимат, который содержит в основной полимерной цепи метиленовый мостик, фрагмент бензофенона, остаток дикетоксима с кислородным мостиком и группировками -O-N=C(R)-, т.е. в элементарном звене имеются метиленовые, оксиматные, простые эфирные и кето-группы. Полимер имеет приведенную вязкость ηпр=0,4-0,5 дл/г, молекулярную массу MW≈40800-51000.

1. Полифениленэфиркетонформальоксимат формулы с приведенной вязкостью ηпр=0,45-0,55 дл/г, молекулярной массой MW≈45000-55000.

2. Способ получения полифениленэфиркетонформальоксимата по п.1, заключающийся в том, что реакцию проводят в апротонном диполярном растворителе диметилсульфоксиде в два этапа; на первом этапе проводят реакцию дианиона ароматического дигидроксилсодержащего соединения с дихлорбензофеноном в мольном соотношении 2:1, на втором этапе при добавлении дигалогенпроизводного получают полимер, отличающийся тем, что на первом этапе в качестве дигидроксилсодержащего соединения используют дикетоксим 4.4′-диацетилдифенилоксида, на втором этапе в качестве дигалогенпроизводного - хлористый метилен; соотношение компонентов на первом этапе (моль) дикетоксим 4.4′-диацетилдифенилоксида:дихлорбензофенон:KOH:K2CO3 = 1:0,5:2:0,15; концентрация дикетоксима 4.4′-диацетилдифенилоксида в диметилсульфоксиде - 1 моль/л, температура - 165°C, время первого этапа - 1 ч; соотношение компонентов на втором этапе (моль) по отношению к исходному дикетоксиму 4.4′-диацетилдифенилоксида дикетоксим:хлористый метилен:тетрабутиламмоний бромид = 1:5:0,1, температура - 80°C, время - 10 ч.