Способ получения многослойных слитков

Иллюстрации

Показать всеИзобретение относится к электрометаллургии, в частности к способам получения многослойных стальных слитков импульсно-электрошлаковым переплавом. Осуществляют импульсно-электрошлаковый переплав с изменением частоты импульсов комбинированного расходуемого электрода, выполненного с участками, имеющими различный химический состав в зависимости от требуемого химического состава стали на заданном участке слитка, при этом импульсно-электрошлаковую выплавку нижнего и верхнего слоев слитка осуществляют с модуляцией теплового потока шлаковой и металлической ванн, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум, при этом осуществляют выплавку среднего слоя слитка на частоте резонансных колебаний поверхности жидкой металлической ванны. Изобретение позволяет повысить качество металла многослойного слитка за счет сокращения протяженности приграничных областей с повышенным градиентом концентраций элементов смежных слоев вдоль оси слитка и снижения в них градиента концентраций элементов по сечению слитка без уменьшения производительности ЭШП, а также улучшить усвоения легирующего элемента и равномерное его распределение по объему среднего слоя и приграничных областей слоев слитка. 2 пр., 6 ил.

Реферат

Изобретение относится к электрометаллургии, в частности, к способам получения многослойных слитков импульсно-электрошлаковым переплавом.

Известен способ получения многослойного слитка переменно-дискретного состава в процессе электрошлаковой плавки, при котором во время переплава расходуемого электрода через определенный промежуток времени подают некоторое количество FeS в шлаковую ванну без отключения питающего напряжения [1].

Недостатком данного способа является то, что в процессе образования многослойной структуры не происходит формирования четкой границы между слоями. Это связано с тем, что при отсутствии отключения питающего напряжения в ванну расплавленного металла вместе с FeS продолжают поступать капли металла расходуемого электрода. В результате сложно получить требуемый характер распределения добавок в образующемся объеме и четкие границы между слоями слитка.

Известны способы получения многослойных слитков электрошлаковым переплавом, при которых ввод легирующих элементов в плавильное пространство осуществляется во время отключения питающего напряжения через периоды времени, равные Δτ=0,2·m/V, где m - масса жидкой металлической ванны в стационарные периоды плавки, кг; V - скорость наплавления слитка, кг/с. Способы обеспечивают послойное распределение легирующих элементов в слитке при порционной подаче их в шлаковую ванну [2, 3].

Недостатком известных способов является ограниченность длительности интервала времени, в течение которого отключают питающее напряжение, обусловленная необходимостью формирования поверхности выплавляемых слитков требуемого качества.

Известны также способы получения многослойных по высоте слитков методом электрошлакового переплава путем введения легирующих элементов в зону плавления в соответствии с требуемой долей участия легирующих элементов, входящих в слиток, или использования специальных комбинированных расходуемых электродов для получения двухслойных или многослойных заготовок [4, 5, 6].

Важным показателем качества материала многослойного слитка электрошлакового переплава, наплавленного из разнородных марок сталей, является протяженность переходной зоны вокруг границы слоев, которая характеризуется значительным изменением в ней концентраций химических элементов как по высоте слитка, так и вдоль поперечного сечения. Проведенные эксперименты показывают, что при получении многослойного слитка способами [4, 5] вокруг границы его разнородных частей образуется указанная зона значительной протяженности. Так, при получении многослойного слитка диаметром 160 мм из стали 45 (верхний и нижний слои) и стали ЭИ993 (средний слой) известным способом с использованием комбинированных расходуемых электродов высота зоны с существенным изменением концентрации химических элементов составляет 1,2 диаметра кристаллизатора.

Протяженность зоны с существенным изменением концентрации химических элементов вблизи границы разнородных слоев слитка зависит не только от изменения состава химических элементов по высоте переплавляемого электрода, но и от глубины жидкой металлической ванны.

В известном способе [6] для снижения протяженности зоны с существенным изменением концентрации химических элементов вокруг границы разнородных слоев слитка уменьшают глубину и объем ванны жидкого металла путем снижения скорости наплавления слитка. Для этой цели используется флюс с пониженным тепловым КПД. При этом без ухудшения качества поверхности слитка снижается скорость его наплавления и тем самым уменьшается объем жидкой металлической ванны. Это приводит к сокращению протяженности указанной переходной зоны вокруг границы слоев слитка, но одновременно снижается не только интенсивность обработки жидкого металла шлаком в процессе переплава, но и равномерность распределения легирующего элемента по сечению многослойного слитка. Кроме того, недостатком известного способа является необходимость применения флюса с пониженным тепловым КПД и дополнительного нерасходуемого электрода.

Из известных способов наиболее близким по технической сущности к заявляемому является способ получения слоистых слитков импульсно-электрошлаковым переплавом с использованием комбинированных расходуемых электродов, включающий переплав расходуемого электрода с модуляцией теплового потока шлаковой и металлической ванн, отличающийся тем, что переплавляют комбинированный расходуемый электрод, состав которого регулируют по длине в зависимости от химического состава слитка по высоте, и осуществляют в процессе его переплава модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум [7].

Недостатком известного способа является то, что он не обеспечивает получение многослойных слитков с высокой плотностью материала и равномерным распределением легирующего элемента по объему среднего слоя, применяемых для изготовления элементов различных машиностроительных изделий, например валов.

Использование импульсно-электрошлакового процесса [8], кроме изменения температурного режима переплава, вызывает механические колебания поверхности жидкой металлической ванны вследствие наличия электрокапиллярной вибрации. Когда частота модуляции электротеплового режима близка к собственной частоте колебаний поверхности жидкой металлической ванны, то в ней наблюдаются резонансные колебания. При этом резко возрастает амплитуда колебаний поверхности жидкого металла, что способствует интенсивному перемешиванию жидкого металла, выравниванию химического состава по объему жидкой металлической ванны, уменьшению сегрегации, формированию более плоского фронта кристаллизации, а также при достижении определенных скоростей (ускорений) движения жидкого металла разрушению первичных дендритов, которые впоследствии могут становиться центрами кристаллизации. Указанные явления существенно расширяют возможности управления процессом формирования структуры получаемых отливок.

Техническим результатом, достигаемым заявленным способом, является:

- повышение качества металла многослойного слитка за счет сокращения протяженности приграничных областей с повышенным градиентом концентраций элементов смежных слоев вдоль оси слитка и снижения в них градиента концентраций элементов по сечению слитка без уменьшения производительности электрошлакового процесса переплава;

- интенсификация усвоения легирующего элемента и равномерное его распределение по объему среднего слоя и приграничных областей слоев слитка;

- повышение интенсивности обработки жидкого металла шлаком и плотности слитка.

Этот технический результат достигается тем, что при получении многослойных слитков импульсным электрошлаковым переплавом комбинированного расходуемого электрода, выполненного с участками, имеющими различный химический состав, который задают в зависимости от требуемого химического состава стали на заданном участке слитка, осуществляют выплавку нижнего и верхнего слоев слитка модуляцией теплового потока шлаковой и металлической ванн, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум, в соответствии с заявляемым изобретением дополнительно осуществляют выплавку среднего слоя на частоте резонансных колебаний жидкой металлической ванны.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ получения электрошлакового многослойного слитка отличается от известного тем, что в заявляемом способе импульсно-электрошлаковый процесс получения среднего слоя слитка осуществляют импульсной модуляцией режима переплава на частоте резонансных колебаний жидкой металлической ванны.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию «Новизна». Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

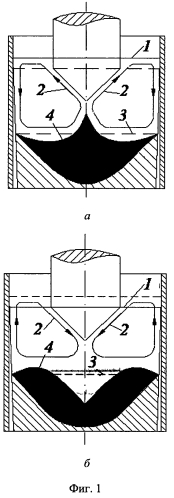

На фиг.1 представлены направления движения жидкого шлака и колебания поверхности металлической ванны в круглом кристаллизаторе в процессе импульсно-электрошлакового переплава на интервале:

а) подачи питающего напряжения (протекания тока в электроде);

б) отключения питающего напряжения (отсутствия тока в электроде).

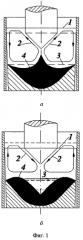

На фиг.2 представлена зависимость частоты резонансных колебаний поверхности жидкой металлической ванны от диаметра кристаллизатора Dкр, м.

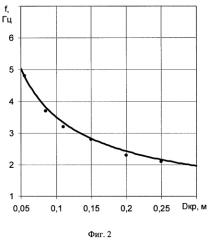

На фиг.3 представлено распределение углерода вдоль оси многослойного слитка диаметром 160 мм, нижний и верхний слои которого выполнены из стали 45, а средний слой - из стали ЭИ993, при непрерывном режиме переплава.

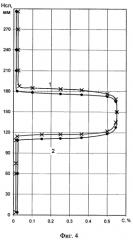

На фиг.4 представлено распределение углерода вдоль оси многослойного слитка диаметром 160 мм, нижний и верхний слои которого выполнены из стали 45, а средний слой - из стали ЭИ993, при импульсно-электрошлаковом переплаве нижнего и верхнего слоев с частотой модуляции теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, равной 0,005 Гц; а среднего слоя - с частотой резонансных колебаний поверхности жидкой металлической ванны, равной 2,8 Гц.

На фиг.5 представлено распределение твердости HRСЭ вдоль оси многослойного слитка диаметром 110 мм, нижний и верхний слои которого выполнены из стали У8, а средний слой - из сплава стали У8 и карбида вольфрама при импульсно-электрошлаковом переплаве нижнего и верхнего слоев с частотой модуляции теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, равной 0,04 Гц, а среднего слоя - с частотой резонансных колебаний поверхности жидкой металлической ванны, равной 3,4 Гц.

На фиг.1а, б приняты следующие обозначения:

1 - верхний уровень шлаковой ванны; 2 - направление циркуляции шлака в шлаковой ванне; 3 - уровень конической части металлической ванны; 4 - жидкая металлическая ванна.

На фиг.3 и 4 приняты следующие обозначения кривых распределения хрома: 1 - на поверхности слитка; 2 - вдоль оси слитка.

Способ получения многослойного слитка импульсно-электрошлаковым переплавом реализуется следующим образом.

В процессе переплава нижнего слоя осуществляют модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка на частоте меньше десятых долей герц. При выплавке среднего слоя слитка модуляцию процесса переплава выполняют на частоте резонансных колебаний поверхности жидкой металлической ванны, которая на несколько порядков выше частоты модуляции теплового потока. А с верхней границы среднего слоя переплав вновь осуществляют на частоте модуляции теплового потока. Скважность в обоих режимах модуляции равна двум.

При осуществлении модуляции на частоте резонансных колебаний поверхности жидкой металлической ванны наблюдаются вертикальные колебания поверхности шлаковой ванны с амплитудой до 20 мм (фиг.1, а). Наблюдения за процессом позволили установить, что колебание поверхности шлаковой ванны имеет пульсирующий характер, а амплитуда пульсаций зависит от частоты и скважности импульсной модуляции режима. Совместный анализ результатов плавки и визуальных наблюдений за процессом плавки позволил установить предполагаемый характер движения жидкого шлака.

На интервале протекания тока периода модуляции из-за резкого увеличения амплитуды колебаний поверхности жидкой металлической ванны поток шлака направляется вверх от электрода к внутренней стенке кристаллизатора, затем вниз вдоль этой стенки и поднимается вверх под рабочей поверхностью электрода [8, 9].

На интервале отсутствия тока (фиг.1, б) амплитуда колебаний поверхности жидкой металлической ванны уменьшается, вследствие этого направление движения шлака изменяется на противоположное. Изменением частоты импульсно-электрошлакового переплава можно управлять амплитудой колебания поверхности жидкой металлической ванны.

Исследование общих закономерностей плавления электродов с импульсной модуляцией на частотах, близких к частоте резонансных колебаний поверхности жидкой металлической ванны, показало, что пульсирующий характер движения шлаковой ванны и резонансные колебания металлической ванны оказывают влияние на формирование оплавляемой поверхности электрода. При малой скорости подачи электрода его оплавление происходит в верхней части шлаковой ванны и оплавленная поверхность торца имеет вогнутую форму. Такая форма торца электрода возможна только в том случае, если увеличивается тепловой поток на оплавляемую поверхность за счет изменения характера конвективных потоков в шлаковой ванне.

С увеличением скорости подачи оплавляющийся конец электрода приобретает выпукло-коническую форму со следами отрыва капель, расположенными вдоль от вершины конуса, что связано с принудительным многокапельным переносом жидкого металла. Следовательно, форма оплавляемого торца электродов косвенно подтверждает характер движения шлака, связанный с колебанием поверхности жидкой металлической ванны.

Примеры конкретного выполнения.

Пример 1. Получение многослойного слитка, верхний и нижний слои которого состоят из стали 45, а средний слой - из стали ЭИ993, осуществляли на установке электрошлакового переплава А-550У. В качестве расходуемых электродов использовали прокат этих же сталей с диаметром 60 мм (на фиг.2: 2 - сталь 45, 3 - сталь ЭИ993, 4 - сталь 45). Переплав проводили в кристаллизаторе с диаметром 160 мм под флюсом марки АНФ-6, напряжение и ток переплава в импульсном режиме составляли 54-56 В и 3,6-3,8 кА соответственно.

Частота импульсно-электрошлаковой выплавки верхнего и нижнего слоев составляла 0,025 Гц, а среднего слоя - 2,8 Гц. Такое сочетание режимов импульсного переплава позволило сократить протяженность среднего участка от 0,192 м (фиг.5, прототип) до 0,072 м (фиг.4).

После выплавки слитки разрезали по высоте для исследования распределения регулируемого элемента.

Контроль распределения регулируемого элемента проводили методом точечного спектрального анализа осевого продольного сечения слитка. Интервал между контролируемыми точками не превышал 2 мм, в осевом и поперечном направлениях, что для участка площадью 50 см2 составляло 90-100 точек. Представленные на фиг.3 и 4 результаты распределения показывают уменьшение разницы концентраций углерода по радиусу слитка на высоте 0,14 м с 0,15% до 0%.

Пример 2. Переплав стали У8А осуществляли в кристаллизатор с диаметром 110 мм под флюсом АНФ-6. В качестве расходуемых электродов использовали прокат диаметром 40 мм. Для формирования среднего слоя по высоте слитка по ходу переплава электрода из стали У8А в шлаковую ванну вводили карбид вольфрама. При этом получение однородной равновесной структуры и сокращение протяженности среднего слоя, а также протяженности переходных зон вокруг него обеспечивалось переходом от импульсного режима переплава нижнего и верхнего слоев с частотой модуляции теплового потока, равной 0,04 Гц, к импульсному режиму переплава среднего слоя на частоте резонансных колебаний поверхности жидкой металлической ванны, равной 3,3 Гц. Одновременно при выплавке среднего слоя обеспечивались более высокие равномерность распределения карбида вольфрама по его сечению, плотность слоя и более интенсивная обработка жидкого металла шлаком. Переплав вели при токе электрода 2,8 кА под флюсом АНФ-6, а напряжение на шлаковой ванне в импульсном режиме составляло 46-48 В. При выплавке среднего слоя многослойного слитка на резонансной частоте металлической ванны достигается более равномерное распределение твердости в нем (фиг.5).

После литья металл слитка отжигали по следующему режиму: нагрев до температуры 800±20°С, выдержка 3,5-4,2 часа, охлаждение в печи до 200°С со скоростью 30-50°С/час и окончательное охлаждение на воздухе. При этом твердость металла в нижнем и верхнем слоях снижается до,1 НКСЭ, а в среднем слое слитка - до 10 НRСЭ. После механической обработки нагрев под закалку осуществляли в тщательно раскисленной бурой хлорбариевой ванне до 1200°С, а охлаждение - в масле. Структура заготовки становится мелкозернистой, твердость в среднем слое достигает не менее 64-66 НRСЭ, а у исходной стали (сталь У8А) не более 55-60 HRСЭ.

Проведенные эксперименты доказывают промышленную применимость данного способа. Слитки, полученные экспериментальным путем, имели послойную структуру с четким распределением легирующих элементов в слоях и без дефектов слоистой структуры, возникающих при появлении электрической дуги.

Использование предлагаемого способа получения многослойного слитка импульсно-электрошлаковым переплавом обеспечивает следующие преимущества.

1. Снижается протяженность приграничных областей с повышенным градиентом концентраций элементов смежных слоев вдоль оси слитка, что положительно сказывается при его последующей деформации.

2. Позволяет программировать многослойные слитки с заданными границами среднего слоя.

3. Более равномерное распределение твердости в среднем слое на резонансной частоте металлической ванны.

Источники информации, принятые во внимание при составлении описания и формулы изобретебния

1. Влияние коэффициента заполнения кристаллизатора на электрошлаковый переплав сталей. Ямагучи К., Фунацу М., Ишихара Т. Электрошлаковый переплав. Вып.3. Киев: Наукова думка, 1975. C.111-118.

2. Способ получения многослойных слитков электрошлаковым переплавом. В.И. Чуманов, В.Е. Рощин, И.В. Чуманов, Ю.Г. Кадочников. Патент РФ №2163268, МКИ С22В 9/18. 3аявл.08.06.1999.

3. Способ получения многослойных слитков электрошлаковым переплавом. Кадочников Ю.Г., Сафиуллин М.Р., Растегаев Е.Н., Бирт Ю.В. Патент РФ №2242526, МКИ С22В 9/18. Заявл. 30.07.2004.

4. Способ изготовления расходуемых электродов для выплавки стали. Умеда Иоити. (Сумитому киндзоку коге кабусики кайся) Японск. пат. Кл. 10А31, №1641, заяв. 5.09.64. Опубл. 26.01.67.

5. Новожилов Н.М. Изготовление и применение в машиностроении сплавов переменного состава. - М.: Машиностроение, 1987. - 80 с.

6. Проскуровский В.К. и др. Некоторые особенности выплавки стали ЭШП с переменным химическим составом / В сб. Специальные вопросы электротермии. - Чебоксары: Чуваш, ун-т, 1981. - С.35-40.

7. Способ получения слоистых слитков импульсно-электрошлаковым переплавом. Абрамов А.В., Ильгачев А.Н., Михадаров Д.Г. Патент РФ №2432406, МКИ С22В 9/18. Заявл. 14.09.2009. Опубл. 20.03.2011.

8. Абрамов А.В., Лоскутов В.И., Ковалев В.Г. Электротехнические особенности импульсно-электрошлакового процесса // Современные проблемы электрометаллургии стали / Тр. Седьмой всесоюзн. научной конференции. - Челябинск, 1990. - с.99.

9. Абрамов А.В., Лоскутов В.И., Ковалев В.Г. Новая технология электрошлаковой выплавки инструментальных заготовок // Проблемы спецэлектрометаллургии. Киев: Наукова думка, 1993. Вып.4. с.10-12.

Способ получения многослойного стального слитка, включающий импульсно- электрошлаковый переплав с изменением частоты импульсов комбинированного расходуемого электрода, выполненного с участками, имеющими различный химический состав в зависимости от требуемого химического состава стали на заданном участке слитка, при этом импульсно-электрошлаковую выплавку нижнего и верхнего слоев слитка осуществляют с модуляцией теплового потока шлаковой и металлической ванн, направленного из шлаковой ванны через фронт кристаллизации в тело слитка, с периодом времени, равным постоянной времени теплового процесса шлаковой ванны, и скважностью, равной двум, отличающийся тем, что выплавку среднего слоя слитка осуществляют на частоте резонансных колебаний поверхности жидкой металлической ванны.