Способ электроискрового нанесения толстослойных покрытий повышенной сплошности

Иллюстрации

Показать всеИзобретение относится к электроискровому легированию и может быть использовано в машиностроительном и ремонтном производстве для получения износостойких покрытий повышенной толщины. В способе осуществляют чередование циклов нанесения грубых покрытий с высокой неровностью профиля поверхности и циклов уменьшения высоты этих неровностей до выравнивания профиля поверхности покрытия. Покрытие наносят с периодическим контактированием электрода с поверхностью детали, на цикле нанесения грубого покрытия подают импульс тока прямой полярности, а по окончании импульса тока на цикле уменьшения высоты неровностей профиля нанесенного грубого покрытия подают импульс тока обратной полярности с энергией, равной 0,1-0,8 энергии импульса тока прямой полярности, причем при обработке первичного грубого покрытия по окончании импульса тока обратной полярности продолжают поддерживать разряд между обрабатываемой поверхностью и электродом путем подачи постоянного тока обратной полярности с силой тока 1,0-10 А. Изобретение обеспечивает получение качественных толстослойных покрытий повышенной сплошности и позволяет повысить производительность электроискрового нанесения толстослойных покрытий. 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области электрофизических методов обработки материалов, в частности к электроискровому легированию, и может быть использовано в машиностроительном и ремонтном производстве для получения износостойких покрытий повышенной толщины на деталях узлов трения и неподвижных соединений.

Известен способ электроискрового упрочнения поверхностей металлических изделий (SU 96861, В23Н 9/00, опубл. 01.01.1954), в котором с целью обеспечения возможности увеличения толщины упрочняющего покрытия после электроискрового нанесения каждого очередного слоя наносят любым неэлектроискровым способом промежуточный слой. При этом в качестве способа нанесения промежуточных слоев могут быть применены: металлизация, наплавка, способ погружения в ванну с расплавленным металлом и др.

В качестве недостатков предлагаемого технического решения можно указать: необоснованный набор используемых материалов как для выполнения электроискрового легирования, так и для наплавки; и отсутствие ограничения по параметрам режимов технологических процессов. Так, «нанесение любым не электроискровым способом промежуточного слоя из материала изделия» не позволяет упрочнять электроискровым легированием поверхности металлических изделий, так как образуемый слой, соответствующий характеристикам материала основы, при окислении имеет худшие показатели. Если же в качестве материала электрода для электроискрового легирования взять титан или его сплавы, то последующее нанесение слоя наплавкой или напылением приводит к тому, что наносимый слой отделяется от основы, так как на границе основного металла и ранее нанесенного электроискровым легированием слоя образуется хрупкая прослойка интерметаллических соединений (кн. Хасуи А., Моригаки О. «Наплавка и напыление» / Пер. с яп. Х12 В.Н. Попова. Под. ред. B.C. Степина, Н.Г. Шестеркина. - М.: Машиностроение, 1985. - 240 с.).

Известен способ нанесения толстых металлических покрытий (SU 71120, C23C 4/04 опубл. 01.01.1948), согласно которому при нанесении электроискровым способом антифрикционных покрытий наносят чередующиеся слои из твердых и более мягких металлов и сплавов; как вариант вместо слоев более мягкого металла наносят слои графита; покрытие подвергают термической обработке (отжигу и т.п.) с целью усиления диффузии металлов и достижения этим более прочного сцепления слоев покрытия.

Основным недостатком этого способа является затруднительное получение толстослойных покрытий вследствие того, что образующийся слой окислов на поверхности покрытия и повышенная высота микронеровностей рельефа поверхности являются препятствием существенному росту толщины покрытия. Кроме того, существенным недостатком является низкая контактная сплошность поверхности покрытия (относительная длина опорной поверхности).

Известен способ обработки поверхностей стальных деталей (RU 2279337, В23Н 9/00, опубл. 10.07.2006), включающий образование покрытий с чередованием слоев, получаемых электроискровым и неэлектроискровым способами, при котором первый слой наносят способом электроискрового легирования с определенным подбором материалов детали и первого слоя с учетом их коэффициентов теплопроводности, а второй слой наносят электродом, материал которого с предыдущим легированным слоем покрытия образует неограниченные твердые растворы заданного состава, после чего поверхность упрочняют методом электроискрового легирования электродом с образованием дополнительного покрытия.

Недостатками этого способа являются ограничение его применения только для стальных деталей и также усложнение технологического маршрута, связанного с необходимостью сочетания электроискрового и не электроискрового методов нанесения покрытий.

В качестве ближайшего аналога (прототипа) выбран способ электроискрового нанесения толстослойных покрытий повышенной сплошности (Патент ЕА 017066, В23Н 9/00, С23С 8/00, опубл. 2012.09.08) с использованием электрода, материал которого создает с материалом основы неограниченные твердые растворы и обладает пониженной склонностью к окислообразованию, включающий чередование циклов нанесения грубых покрытий с высокой неровностью профиля поверхности и циклов уменьшения высоты этих неровностей до выравнивания профиля поверхности покрытия.

К недостаткам ближайшего аналога (прототипа) можно отнести снижение производительности процесса нанесения покрытий, обусловленное затратой времени на промежуточную операцию по оплавлению вершин неровностей нанесенного слоя.

Задачей изобретения является повышение производительности электроискрового нанесения толстослойных покрытий повышенной сплошности.

Поставленная задача решается благодаря тому, что в способе электроискрового нанесения на детали толстослойных покрытий повышенной сплошности с использованием электрода, материал которого создает с материалом основы неограниченные твердые растворы и обладает пониженной склонностью к окислообразованию, включающий чередование циклов нанесения грубых покрытий с высокой неровностью профиля поверхности и циклов уменьшения высоты этих неровностей до выравнивания профиля поверхности покрытия, покрытие наносят с периодическим контактированием электрода с поверхностью детали, причем на цикле нанесения грубого покрытия подают импульс технологического тока прямой полярности, а по окончании импульса технологического тока на цикле уменьшения высоты неровностей профиля нанесенного грубого покрытия подают импульс тока обратной полярности с энергией, равной 0,1-0,8 энергии импульса технологического тока прямой полярности, причем при обработке первичного грубого покрытия по окончании импульса тока обратной полярности продолжают поддерживать разряд между обрабатываемой поверхностью и электродом путем подачи постоянного тока обратной полярности с силой тока 1,0-10 A.

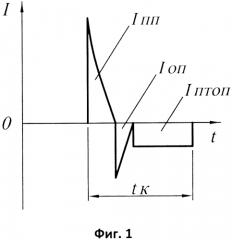

На фиг. 1 показан график изменения тока от времени при электроискровом нанесении толстослойных покрытий при оплавлении неровностей грубого покрытия импульсами обратной полярности и постоянным током обратной полярности.

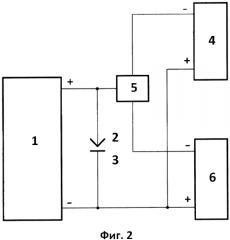

На фиг. 2 показана блок-схема варианта устройства, реализующего предлагаемый способ.

Предложенный способ заключается в следующем.

При прохождении импульса технологического тока энергия импульса идет на разрыв и размягчение основания электрода и между электродом и деталью образуется расплавленный мостик связи. Отрыв мостика происходит у основания электрода и остается на поверхности детали, так как скорость охлаждения расплавленного металла там намного выше. При этом температура мостика достигает 5000-11000°C (Бурумкулов Ф.К. и др. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика). Саранск, «Красный Октябрь», 2003, С. 9). Импульс тока обратной полярности пропускается сразу после окончания прохождения импульса технологического тока. При этом импульс обратной полярности проходит между электродом и вершиной бугра, образованного импульсом технологического тока, так как «разряд возникает на очень малом участке поверхности в том месте, где выступы на электродах находятся на кратчайшем расстоянии друг от друга» (Электроискровая и электроимпульсная обработка. www.upmetaldesc.ru/processings_meta/128.html, с. 1). Импульс обратной полярности, проходя по еще горячей и размягченной вершине нанесенного бугорка электродного материала, частично разрушает ее под действием газодинамических сил, возникающих при разряде, а частично происходит перенос материала вершины на электрод. За одно касание электродом детали происходит нанесение бугра покрытия и съем вершины бугра.

Постоянный ток обратной полярности оплавляет и скругляет выступающие элементы неровностей. Разряд постоянного тока воздействует на ближайший от торца электрода выступ неровности, оплавляет его и переносит оплавленный металл на электрод, затем следует переход разряда на другие выступы неровности нанесенной поверхности. Постоянный ток обратной полярности за счет длительности воздействия последовательно оплавляет, начиная с наиболее высоких и до небольших вершин микронеровностей по всей площади торца электрода. Воздействие постоянного тока обратной полярности на поверхность снижает шероховатость покрытия, увеличивает опорную поверхность нанесенного слоя и подготавливает поверхность для нанесения покрытия следующего цикла нанесения покрытия.

Технический результат является следствием нанесения покрытия и оплавления вершин неровностей этого покрытия за одно касание электродом поверхности детали, вследствие чего при электроискровом нанесении толстослойных покрытий исключается отдельная операция по оплавлению вершин неровностей способа-прототипа, то есть происходит совмещение циклов обработки. Энергия импульса обратной полярности, пропускаемого сразу по окончании технологического тока и воздействующего на размягченные вершины неровностей, меньше, чем энергия, требуемая на оплавление вершин при отдельном цикле.

Нижняя граница энергии импульса тока обратной полярности обусловлена обеспечением протекания процесса разрушения вершин неровностей, верхняя ограничивает энергию из-за возможности воздействия на нанесенный слой. Значение энергии импульса обратной полярности выбирают в зависимости от энергии импульса технологического тока и материала электрода.

Значение силы постоянного тока обратной полярности зависит от энергии импульса технологического тока, материала детали и электрода и подбирается экспериментально.

На Фиг. 1 показан во время контакта tК электрода и детали импульс технологического тока прямой полярности I пп цикла грубого нанесения поверхности. По окончании прохождения технологического тока I пп подают импульс тока обратной полярности Iоп, а по его окончании пропускают постоянный ток обратной полярности I птоп.

Пример осуществления способа.

Для подтверждения эффективности предлагаемого способа были проведены экспериментальные работы по нанесению толстослойных покрытий и сравнению полученных результатов с данными способа-прототипа. При этом применялось тоже оборудование и материалы, что и в способе-прототипе. Для проведения эксперимента было собрано устройство, блок-схема, которого представлена на Фиг. 2. Устройство содержит источник 1, питающий импульсами технологического тока электрод 2, и деталь 3. В качестве источника 1 применялась установка БИГ-5 при работе в ручном режиме. Энергия импульса технологического тока составляла 6, 8 Дж. Материалом электрода 2 служила бронза БрКМц3-1. В качестве детали применялся образец из стали 45 в форме диска диаметром 60 мм и толщиной 7 мм. Площадь обработки образца составляла 3,5 см. Источником импульса обратной полярности служит источник 4 - установка БИГ-5, энергия импульса которой составляла 3,3 Дж. Импульс обратной полярности подается на электрод 2 и деталь 3 через коммутатор 5, который пропускал импульс обратной полярности по окончании прохождения импульса технологического тока. По окончании прохождения импульса обратной полярности коммутатор 5 подает на электрод постоянный ток обратной полярности от источника питания 6, в качестве которого применяют источник постоянного тока Sorensen XFR 60-20 (1,2 кВт, 0-60 В, 0-20 А). Величина постоянного тока составляла 8 А. При нанесении добивались сплошности покрытия не менее 80%, величина которой определялась визуально сличением с эталонным образцом.

При проведении легирования фиксировалась толщина покрытия и производилось взвешивание образца после каждого цикла нанесения покрытия.

Обработку (количество циклов) по предлагаемому способу проводили до тех пор, пока значения прироста массы образца и толщины покрытия не достигли максимальных значений (цикл 12/24) способа-прототипа.

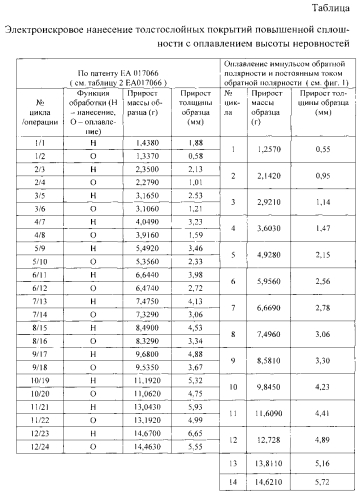

Полученные результаты приведены в таблице.

Из таблицы видно, что для достижения одного и того же прироста массы и толщины образца по способу-прототипу необходимо 24 цикла обработки, а по предлагаемому способу - 14, то есть производительность процесса нанесения покрытий увеличилась в 1,7 раз.

Таким образом, предлагаемый способ дает возможность получения толстослойных покрытий повышенной сплошности с увеличенной производительностью.

Способ электроискрового нанесения на детали толстослойных покрытий повышенной сплошности с использованием электрода, материал которого создает с материалом основы неограниченные твердые растворы и обладает пониженной склонностью к окислообразованию, включающий чередование циклов нанесения грубых покрытий с высокой неровностью профиля поверхности и циклов уменьшения высоты этих неровностей до выравнивания профиля поверхности покрытия, отличающийся тем, что покрытие наносят с периодическим контактированием электрода с поверхностью детали, причем на цикле нанесения грубого покрытия подают импульс технологического тока прямой полярности, а по окончании импульса технологического тока на цикле уменьшения высоты неровностей профиля нанесенного грубого покрытия подают импульс тока обратной полярности с энергией, равной 0,1-0,8 энергии импульса технологического тока прямой полярности, причем при обработке первичного грубого покрытия по окончании импульса тока обратной полярности продолжают поддерживать разряд между обрабатываемой поверхностью и электродом путем подачи постоянного тока обратной полярности с силой тока 1,0-10 А.