Способ нанесения покрытий на обработанные поверхности изделий из титана и его сплавов

Иллюстрации

Показать всеИзобретение относится к области формирования функциональных покрытий, в частности оксида алюминия, на поверхности изделий из титана и его сплавов методами плазменного напыления и микродугового оксидирования. Способ включает электроплазменное напыление на поверхность изделия порошка оксида алюминия дисперсностью 50-100 мкм с дистанцией напыления от 100 до 120 мм при токе дуги от 300 до 350 А и микродуговое оксидирование в анодном режиме при плотности тока (1-2)×103 А/м2, продолжительностью от 10 до 30 минут в щелочном электролите на основе гидрооксида натрия 1-3 г/л. Задачей изобретения является повышение механических свойств плазмонапыленных покрытий на титане и его сплавах, в частности микротвердости, при сокращении времени нанесения. 2 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области формирования функциональных покрытий методами плазменного напыления и микродугового оксидирования.

Высокая эффективность функционирования изделий приборостроения обеспечивается упрочнением их рабочих поверхностей газотермическими методами нанесения покрытий. Физико-механическая сущность таких процессов обусловливает неоднородность структуры и свойств получаемых покрытий, наличие в них трещин и отслоений, что снижает функциональные качества поверхностного слоя изделий.

Метод электроплазменного напыления предусматривает проведение упрочняющей обработки покрытия после его нанесения или дополнительную подготовку порошков (например, плакирование металлами) перед напылением, что часто является экономически малоэффективным, при этом не исключается возможность загрязнения покрытия примесями. Это способствует поиску новых путей решения имеющейся проблемы.

Известен способ нанесения защитного покрытия на различные сплавы методом плазменного напыления в вакууме: в течение 20 минут первого слоя, при температуре 900°C, содержащего, мас.%: никель - основу, хром 28-30, алюминий 6-8, тантал 8-10, иттрий 0,8-1,5; затем в течение 6 часов при температуре 1080°C второго слоя, содержащего, мас.%: хром 35, алюминий 15, хлористый аммоний 0,4, оксид алюминия - остальное. После этого покрытие подвергают термообработке в вакууме при температуре 1160-1200°C в течение 1-2 часов с последующим отпуском в вакууме при температуре 900-1000°C в течение 1-2 часов [патент РФ на изобретение №2073742 / Н.В. Абраимов, С.К. Ивашко, И.Г. Петухов, Ю.М. Ануров. М.С. Шерстенникова // Способ получения защитного покрытия на сплавах. - 1997].

Основными недостатками способа являются: большая длительность процесса (от 3 до 7 часов), его технологическая сложность, использование дорогостоящих материалов (тантал, иттрий).

Известен способ осаждения оксида алюминия из водного раствора электролита на стальную подложку, с последующей термической обработкой основы [патент РФ на изобретение №2360043 / Ж.И. Беспалова, В.А. Клушин, И.В. Смирницкая, И.А. Пятерко // Способ нанесения покрытия на сталь. - 2009].

Недостатками способа являются длительность процесса (до 1 часа), токсичность веществ, входящих в состав электролита (борная кислота, этиленгликоль), наличие оксидов железа в составе покрытия.

Известен способ получения покрытий методом микродугового оксидирования, включающий микродуговое оксидирование изделий из алюминия, титана, циркония и их сплавов в режиме постоянного тока в комбинированном электролите на основе жидкого стекла 80-120 г/л, хромата натрия 2-10 г/л и гидроксида натрия 2-10 г/л продолжительностью до 1.5 часов при плотности тока 5-25 А/дм2 и напряжении 120-500 В [патент РФ на изобретение №2238352 / И.А. Казанцев, B.C. Скачков, А.Е. Розен, А.О. Кривенков // Способ получения покрытий. - 2004].

Недостатками способа являются наличие оксида кремния в составе получаемого покрытия, длительность процесса (до 1.5 ч).

Наиболее близким к предлагаемому способу является способ нанесения воздушно-плазменным методом порошка оксида алюминия с соотношением фракционного состава: 20-40 мкм в количестве 75-85% и менее 20 мкм - остальное [патент РФ на изобретение №2462533 / В.И. Кузьмин, А.А. Михальченко, Е.В. Картаев, Н.А. Руденская, Н.В. Соколова // Способ плазменного напыления износостойких покрытий. - 2012].

Недостатком способа является сложность контроля фракционного состава порошка, наличие большого количества пустот и межзеренных границ в нанесенном покрытии, что отрицательно влияет на механические свойства (прототип).

Задачей изобретения является повышение механических свойств плазмонапыленных покрытий на титане и его сплавах, в частности микротвердости, при сокращении времени нанесения.

Поставленная задача решается тем, что электроплазменное напыление порошка оксида алюминия дисперсностью 50-100 мкм на поверхность основы осуществляют с дистанции напыления от 100 до 120 мм при токе дуги от 300 до 350 А, затем проводят микродуговое оксидирование в анодном режиме при плотности тока (1-2)×103 А/м2, продолжительностью от 10 до 30 минут в щелочном электролите на основе гидрооксида натрия 1-3 г/л.

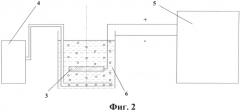

Изобретение поясняется чертежами, на которых представлены схема плазменного напыления (Фиг. 1) и схема микродугового оксидирования (Фиг. 2). В процессе получения покрытия используются: плазмотрон 1 для нанесения материала покрытия в виде порошка 2 на основу изделия 3, компрессор 4, который подает воздух в придонную часть электролитической ванны 6, источник питания 5.

Предлагаемый способ осуществляют следующим образом.

На первом этапе (Фиг. 1) на поверхности детали 3 с использованием установки электроплазменного напыления, в частности плазмотрона 1, производится нанесение порошка оксида алюминия 2 дисперсностью от 50 до 100 мкм с дистанции напыления от 100 до 120 мм, при токе дуги от 300 до 350 А. На втором этапе (Фиг. 2) основу 3 подвергают оксидированию на установке микродугового оксидирования (источник 5) в электролитической ванне 6 (в щелочном электролите, на основе гидрооксида натрия 1-3 г/л), продолжительностью от 10 до 30 мин, в анодном режиме при постоянной плотности тока (1-2)×103 А/м2. Перемешивание электролита осуществляется подачей воздуха с помощью компрессора 4 в придонную область электролитической ванны.

Выбранные режимы электроплазменного напыления позволяют наносить равномерное покрытие с оптимальной толщиной и структурой. При уменьшении дисперсности порошка оксида алюминия (менее 50 мкм) увеличивается разброс напыленных частиц по поверхности основы, толщина покрытия уменьшается. При увеличении дисперсности (более 100 мкм) в структуре наблюдаются непроплавленные зерна, имеющие низкую адгезию к основе; при токе дуги менее 300 А и дистанции напыления менее 100 мм уменьшается степень проплавления частиц напыляемого порошка. При увеличении тока дуги (более 350 А) и дистанции напыления (более 120 мм) увеличивается степень проплавления и разброс по поверхности основы напыляемых частиц, уменьшается равномерность покрытия. Выбранные режимы микродугового оксидирования обеспечивают равномерное проплавление плазмонапыленного покрытия по всей поверхности: при уменьшении длительности процесса (до 10 мин) и плотности тока (до 1×103 А/м2) увеличится доля не проплавленных участков плазмонапыленного покрытия, при увеличении плотности тока (более 2×10 А/м2) увеличивается вероятность разрушения плазмонапыленного покрытия, при увеличении длительности процесса оксидирования (свыше 30 мин) увеличится содержание материала основы в покрытии. Выбранный тип электролита (щелочной на основе гидрооксида натрия) с концентрацией 1-3 г/л, для проведения процесса микродугового оксидирования, позволит избежать: интенсивного травления покрытия и материала основы; наличия в покрытии элементов, входящих в состав электролита.

Пример выполнения способа получения покрытия

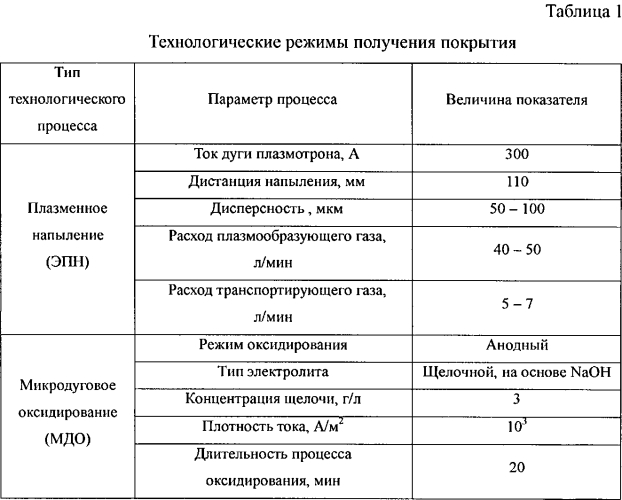

На подложке из титанового сплава ВТ 16 последовательно в два этапа формируется покрытие: на первом этапе на поверхности детали методом электроплазменного напыления порошка оксида алюминия дисперсностью от 50 до 100 мкм с дистанции напыления от 100 до 120 мм, при токе дуги от 300 до 350 А формируется покрытие необходимой толщины; на втором этапе - методом микродугового оксидирования продолжительностью от 10 до 30 мин, в анодном режиме при постоянной плотности тока (1-2)×103 А/м2, в щелочном электролите на основе гидрооксида натрия 1-3 г/л. Перемешивание электролита осуществлялось подачей воздуха в придонную область электролитической ванны. Параметры технологического режима нанесения покрытий и их оптимальные значения представлены в таблице 1.

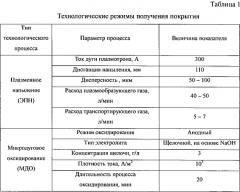

Для подтверждения повышения механических характеристик плазмонапыленных покрытий были проведены испытания образцов, полученных предлагаемым способом (ЭПН+МДО), и образцов, полученных следующими методами: электроплазменного напыления (ЭПН), микродугового оксидирования (МДО) и микродугового оксидирования с последующим электроплазменным напылением (МДО+ЭПН) по технологическим режимам, представленным в таблице 1.

Результаты испытаний образцов опытной партии на микротвердость представлены в таблице 2.

Как показали результаты опытной проверки, предлагаемый способ нанесения покрытий (последовательно в два этапа: сначала ЭПН порошка оксида алюминия и последующее МДО) на титановых сплавах позволяет получать покрытия с более высокой микротвердостью.

Способ нанесения покрытия из оксида алюминия на поверхности изделий из титана и его сплавов, включающий электроплазменное напыление оксида алюминия, отличающийся тем, что на поверхность изделия осуществляют электроплазменное напыление порошка оксида алюминия дисперсностью 50-100 мкм с дистанцией напыления от 100 до 120 мм при токе дуги от 300 до 350 А, затем проводят микродуговое оксидирование в анодном режиме при плотности тока (1-2)×103 А/м2, продолжительностью от 10 до 30 минут в щелочном электролите на основе гидрооксида натрия 1-3 г/л.