Способ изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и сварке, а именно к изготовлению тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, и позволяет решить задачу по обеспечению возможности их изготовления с высокой точностью геометрических размеров и качеством сварных соединений. Свариваемую обечайку и кольца выполняют из конструкционной комплексно-легированной стали для холодной деформации. Вначале заготовку обечайки подвергают ротационной вытяжке за несколько переходов с промежуточным рекристаллизационным отжигом и термодеформационным упрочнением и отжигом, уменьшающим напряжения. Ротационную вытяжку обечайки на каждом переходе выполняют роликами, установленными в одной плоскости поперечного сечения со смещением между собой в радиальном направлении. После ротационной вытяжки получают кромки под сварку, которые затем подрезают. Заготовки колец вначале подвергают термоупрочнению по режимам закалки и отпуска заготовок обечайки, затем механической обработке с получением толщины кольца и кромок кольца под сварку. Затем выполняют разделку кромок обечайки и колец под сварку. После чего выполняют поочередно сборку и сварку обечайки с кольцами на разжимной оправке. Автоматическую сварку осуществляют плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход. Повышается точность геометрических размеров. 6 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением и сварке, а именно к изготовлению осесимметричных сварных оболочек, представляющих собой цилиндрические тонкостенные обечайки с приваренными по концам цилиндрическими утолщенными кольцами и предназначенных для сварных сосудов, работающих под высоким давлением, для сжатого воздуха, сжиженных и растворенных газов и используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и газовых баллонов, баллонов со сжатым воздухом, лейнеров, ресиверов и т.п.

Основные требования, предъявляемые к сварным оболочкам, работающим под давлением, следующие: высокая конструктивная и циклическая прочность, точность геометрических размеров, качество обрабатываемой поверхности, высокое качество сварных соединений, высокая производительность изготовления и малый вес.

Известен способ изготовления осесимметричных корпусов, работающих под давлением, патент РФ №2295416, B21D 51/24, опубл. 20.03.2007, бюл. №8, в котором описан способ производства осесимметричных корпусов с концевыми утолщениями.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки за два прохода, низкотемпературный отжиг. Используют легированную сталь, осуществляют закалку и отпуск, ротационную вытяжку осуществляют без промежуточного отжига.

Основным недостатком вышеприведенного способа изготовления корпусов, работающих под давлением, является высокая трудоемкость и себестоимость изготовления, обусловленная формообразованием, обработкой давлением цельнометаллических трубных заготовок с концевыми утолщениями без сварных соединений.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением (Новиков О.М. и др. «Новая технология дуговой сварки в защитном газе баллонов высокого давления» журнал «Сварщик-профессионал» №1, 2005 г., стр. 14-15), принятый авторами за прототип, при котором мехобработанные заготовки деталей собирают и сваривают односторонней механизированной электродуговой сваркой неплавящимся вольфрамовым электродом за два прохода с присадочной проволокой на втором проходе, с поддувом аргона изнутри со стороны корня шва, с попеременной дискретной (пульсирующей) подачей в зону непрерывно горящей дуги двух защитных газов - аргона и гелия - с одновременным управлением напряжением дуги, затем осуществляют окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов.

Такой способ требует дорогостоящего гелия, сложной системы регулирования подачи двух защитных газов и контроля за их расходом, управления пульсацией раздельных потоков защитных газов в оптимальном диапазоне частот. Кроме того, отсутствует строгая система фиксации стыков при сварке. Сварка ведется на весу без подкладки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления сварных оболочек, принятого авторами за прототип, относится отсутствие возможности обеспечения высокой размерной точности по соосности, а также торцевому и радиальному биению.

По мнению заявителей, причиной низкой точности по соосности, по торцевому и радиальному биению соединяемых частей оболочек является отсутствие решений по фиксации свариваемых кромок при сварке.

Кроме того, в данном способе, принятом авторами за прототип, отсутствуют методы ротационной обработки заготовок обечайки и их термодеформационного упрочнения перед сваркой.

Недостатком прототипа также является термоупрочнение после сварки баллонов, что приводит к изменению геометрических размеров из-за термических влияний.

Таким образом, задачей данного технического решения, принятого за прототип, являлось повышение качества сварных соединений.

Общими признаками с предлагаемым заявителями способом изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, является механическая обработка заготовок обечайки и колец, их сборка, электродуговая односторонняя сварка, окончательная механическая обработка, контроль и испытания сварных швов.

В отличие от прототипа, предлагаемый заявителями способ изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами основан на том, что свариваемые обечайку и кольца выполняют из конструкционной комплексно-легированной стали для холодной деформации, заготовку обечайки подвергают ротационной вытяжке за несколько переходов с промежуточным рекристаллизационным отжигом, а затем термодеформационному упрочнению операциями закалки и отпуска, ротационной вытяжки и отжига, уменьшающего напряжения, при этом ротационную вытяжку на каждом переходе выполняют роликами, установленными в одной плоскости поперечного сечения со смещением между собой в радиальном направлении величиной, определяемой по формуле:

l = t 0 − t n ,

где l (мм) - смещение роликов,

t0 (мм) - исходная толщина стенки,

t (мм) - конечная толщина стенки,

n - количество деформируемых слоев,

и в результате получают кромки под сварку толщиной, превышающей толщину обечайки в 2÷2,5 раза, и длиной, не менее 19 ее толщины, затем выполняют подрезку кромок на длину 16÷18 толщины обечайки, а заготовки колец подвергают термоупрочнению по режимам закалки и отпуска заготовки обечайки, механической обработке с получением толщины кольца, равной 4÷7 толщины обечайки, и кромок под сварку толщиной и длиной, равными соответственно 2÷2,5 и 5÷7 толщины обечайки, затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждый стык, со стыковочным пояском, равным 0,15÷0,3 толщины кромок, после чего выполняют поочередно сборку и сварку обечайки с кольцами на разжимной оправке, при этом автоматическую сварку осуществляют плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход, затем сварные швы подвергают низкотемпературному отпуску, рентгенотелевизионному контролю и механической обработке с глубиной удаляемого слоя, равной 0,15÷0,4 толщины свариваемых кромок, после чего выполняют окончательную механическую обработку сваренной оболочки с получением упорных резьб, проводят прочностные испытания гидравлическим давлением с последующей проверкой герметичности сварных швов пневматическим давлением.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объект правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение высокой механической прочности, пластичности и низкого уровня остаточных напряжений, геометрической точности и технологичности изготовления сварных оболочек, прочности сварных соединений, надежности и циклической прочности при малом весе и высокой производительности.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, включающим механическую обработку, сборку деталей, электродуговую одностороннюю сварку, окончательную механическую обработку, контроль и испытания сварных швов, особенность заключается в том, что свариваемые обечайку и кольца выполняют из конструкционной комплексно-легированной стали для холодной деформации, заготовку обечайки подвергают ротационной вытяжке за несколько переходов с промежуточным рекристаллизационным отжигом, а затем термодеформационному упрочнению операциями закалки и отпуска, ротационной вытяжки и отжига, уменьшающего напряжения, при этом ротационную вытяжку на каждом переходе выполняют роликами, установленными в одной плоскости поперечного сечения со смещением между собой в радиальном направлении величиной, определяемой по формуле:

l = t 0 − t n ,

где l (мм) - смещение роликов,

t0 (мм) - исходная толщина стенки,

t (мм) - конечная толщина стенки,

n - количество деформируемых слоев,

и в результате получают кромки под сварку толщиной, превышающей толщину обечайки в 2÷2,5 раза, и длиной, не менее 19 ее толщины, затем выполняют подрезку кромок на длину 16÷18 толщины обечайки, а заготовки колец подвергают термоупрочнению по режимам закалки и отпуска заготовки обечайки, механической обработке с получением толщины кольца, равной 4÷7 толщины обечайки, и кромок под сварку толщиной и длиной, равными соответственно 2÷2,5 и 5÷7 толщины обечайки, затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждый стык, со стыковочным пояском, равным 0,15÷0,3 толщины кромок, после чего выполняют поочередно сборку и сварку обечайки с кольцами на разжимной оправке, при этом автоматическую сварку осуществляют плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход, затем сварные швы подвергают низкотемпературному отпуску, рентгенотелевизионному контролю и механической обработке с глубиной удаляемого слоя, равной 0,15÷0,4 толщины свариваемых кромок, после чего выполняют окончательную механическую обработку сваренной оболочки с получением упорных резьб, проводят прочностные испытания гидравлическим давлением с последующей проверкой герметичности сварных швов пневматическим давлением.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- выполнения обечайки и колец из конструкционной комплексно-легированной стали для холодной деформации обеспечить возможность получения сварных оболочек с высокими механическими свойствами (пределом прочности и относительным удлинением) при низком уровне внутренних остаточных напряжений, высокой ударной вязкости и циклической прочности:

- обработки заготовки обечайки ротационной вытяжкой обеспечить высокую точность геометрических размеров и высокий коэффициент использования металла, так как метод обработки осесимметричных деталей заключается в обработке трубных заготовок деформирующими роликами на оправке с высокой точностью и без снятия стружки;

- ротационной вытяжки заготовок обечайки за несколько переходов с промежуточным рекристаллизационным отжигом снять наклеп металла после первого перехода и повысить суммарную степень деформации, в результате получить тонкостенную обечайку большой длины из короткой и толстой заготовки;

- ротационной вытяжки на каждом переходе роликами, установленными в одной плоскости поперечного сечения со смещением между собой в радиальном направлении, уменьшить величину радиальных и осевых усилий, уменьшить износ роликов и подшипниковых узлов, так как при установке роликов в одной плоскости суммарная площадь очагов деформации минимальна, а смещение роликов в радиальном направлении повышает устойчивость процесса формообразования, так как каждый ролик утоняет металл со своей степенью деформации меньшей суммарной степени деформации на переходе и в результате обеспечивается плавность нарастания деформации вдоль образующей оправки и устраняются явления волнистости, рябизны, утяжки;

- задания величины радиального смещения роликов по формуле:

l = t 0 − t n ,

где l (мм) - радиальное смещение роликов,

t0 (мм) - исходная толщина стенки заготовки до ротационной вытяжки,

t (мм) - толщина стенки заготовки после ротационной вытяжки,

n - количество деформируемых слоев

обеспечить равномерное распределение деформации по деформируемым слоям роликами на каждом переходе ротационной вытяжки и, таким образом, повысить устойчивость процесса формообразования;

- получения при ротационной вытяжке кромок оболочек под сварку толщиной, превышающей толщину обечайки в 2÷2,5 раза, и длиной, не менее 19 ее толщины, обеспечить запас прочности сварного соединения и нераспространение зоны термического влияния на расчетную толщину обечайки с учетом припуска на подрезку кромок;

- термоупрочнения заготовок колец по режимам закалки и отпуска заготовки обечайки обеспечить равнопрочность свариваемых кромок кольца и обечайки;

- подрезки кромок на длину 16÷18 толщины обечайки гарантировать таким значением длины нераспространение зоны термического влияния после приварки колец на тонкостенную часть обечайки с расчетной толщиной;

- механической обработки заготовок колец после закалки и отпуска с получением толщины кольца, равной 4÷7 толщины обечайки, обеспечить возможность нарезания упорных резьб при сохранении равнопрочности колец и обечайки;

- механической обработки заготовок колец после закалки и отпуска с получением кромок под сварку толщиной равной 2÷2,5 толщины обечайки обеспечить равнопрочность кромок кольца и обечайки, так как толщина кромок обечайки выполнены в тех же значениях - 2÷2,5 толщины обечайки;

- механической обработки заготовок колец после закалки и отпуска с получением кромок под сварку длиной равной 5÷7 толщинам обечайки ограничить зону термического влияния на участки колец с упорными резьбами;

- разделки кромок обечайки и колец под сварку под углом 30° каждый стык со стыковочным пояском, равным 0,15÷0,3 толщины кромок, обеспечить качественный провар сварного шва;

- сборки и сварки обечайки с кольцами поочередно на разжимной оправке обеспечить плотное соприкосновение свариваемых кромок и их осевое совмещение, а также повысить технологичность сборочно-сварочных операций;

- автоматической сварки плавящимся электродом низколегированной проволокой в один проход со сквозным проправлением свариваемых кромок добиться увеличения производительности с обеспечением высокой прочности и надежности сварного соединения;

- низкотемпературного отпуска сварных швов снять внутренние напряжения шва и околошовной зоны и этим обеспечить высокую прочность сварного соединения;

- рентгенотелевизионного контроля быстро и достоверно выявить внутренние дефекты в металле сварных швов и околошовных зонах (непровары, поры, трещины, шлаковые включения и др.);

- механической обработки сварного шва с глубиной удаляемого слоя, равной 0,15÷0,4 толщины свариваемых кромок, обеспечить удаление концентраторов напряжений в месте перехода сварного шва к основному металлу и повысить тем самым циклическую прочность всей оболочки;

- окончательной механической обработки сваренной оболочки с получением упорных резьб на концевых утолщенных кольцах обеспечить возможность соединения оболочек с сопрягаемыми деталями, а также соединения оболочек с фланцами приспособлений для гидравлических и пневматических испытаний;

- проведения прочностных испытаний внутренним гидравлическим давлением с последующей проверкой герметичности сварных швов пневматическим давлением обеспечить герметичность и конструктивную прочность сварных соединений и всей оболочки.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, включающем механическую обработку, сборку деталей и электродуговую одностороннюю сварку, окончательную механическую обработку, контроль и испытания сварных швов, в отличие от прототипа, согласно изобретению свариваемые обечайку и кольца выполняют из конструкционной комплексно-легированной стали для холодной деформации, заготовку обечайки подвергают ротационной вытяжке за несколько переходов с промежуточным рекристаллизационным отжигом, а затем термодеформационному упрочнению операциями закалки и отпуска, ротационной вытяжки и отжига, уменьшающего напряжения, при этом ротационную вытяжку на каждом переходе выполняют роликами, установленными в одной плоскости поперечного сечения со смещением между собой в радиальном направлении величиной, определяемой по формуле:

l = t 0 − t n ,

где l (мм) - смещение роликов,

t0 (мм) - исходная толщина стенки,

t (мм) - конечная толщина стенки,

n - количество деформируемых слоев,

и в результате получают кромки под сварку толщиной, превышающей толщину обечайки в 2÷2,5 раза, и длиной, не менее 19 ее толщины, затем выполняют подрезку кромок на длину 16÷18 толщины обечайки, а заготовки колец подвергают термоупрочнению по режимам закалки и отпуска заготовки обечайки, механической обработке с получением толщины кольца, равной 4÷7 толщины обечайки, и кромок под сварку толщиной и длиной, равными соответственно 2÷2,5 и 5÷7 толщины обечайки, затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждый стык, со стыковочным пояском, равным 0,15÷0,3 толщины кромок, после чего выполняют поочередно сборку и сварку обечайки с кольцами на разжимной оправке, при этом автоматическую сварку осуществляют плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход, затем сварные швы подвергают низкотемпературному отпуску, рентгенотелевизионному контролю и механической обработке с глубиной удаляемого слоя, равной 0,15÷0,4 толщины свариваемых кромок, после чего выполняют окончательную механическую обработку сваренной оболочки с получением упорных резьб, проводят прочностные испытания гидравлическим давлением с последующей проверкой герметичности сварных швов пневматическим давлением.

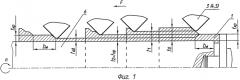

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс ротационной вытяжки заготовки обечайки 1 на всех переходах деформирующими роликами 3, 4 и 5 на оправке 6. F (мм/мин) - осевая подача роликов, n (мин-1) - скорость вращения оправки и заготовки, t0 (мм) - толщина исходной заготовки, t1 (мм) - толщина заготовки после первого перехода, t2=tкр (мм) - толщина заготовки после второго перехода, равная толщине кромок обечайки под сварку, tоб (мм) - толщина обечайки, bоб (мм) - длина кромок обечайки под сварку с учетом припуска на подрезку.

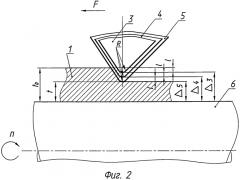

На фиг. 2 изображен процесс ротационной вытяжки заготовки обечайки 1 на оправке 6 роликами 3, 4 и 5 с радиусом при вершине R (мм), установленными в одной плоскости поперечного сечения со смещением l (мм) в радиальном направлении с зазорами между вершинами роликом и оправкой Δ3 (мм), Δ4 (мм) и Δ5 (мм), t0 (мм) - исходная толщина заготовки на каждом переходе, t (мм) - конечная толщина заготовки на каждом переходе, F (мм/мин) - осевая подача роликов, n (мин-1) - скорость вращения оправки и заготовки.

Ролики 3, 4 и 5 условно совмещены в одной плоскости осевого сечения.

На фиг. 3 изображен процесс ротационной вытяжки заготовки обечайки 1 на всех переходах роликами 3, 4 и 5 на оправке 6, установленными в одной плоскости поперечного сечения, ролики 4 и 5 установлены с одним и тем же зазором Δ4 (мм) = Δ5 (мм), ролики 3, 4 и 5 установлены со смещением l (мм); смещение роликов 4 и 5 l=0, Δ3 (мм) - зазор между роликом 3 и оправкой.

На фиг. 4 изображен процесс сборки обечайки 1 и кольца 2 на разжимной съемной оправке 7 с медной вставкой 8, tоб (мм) и tк (мм) - толщина обечайки и толщина кольца, tкр (мм) - толщины кромок под сварку, К (мм) - толщина стыковочного пояска под сварку, угол 30° - угол разделки кромок стыка обечайки и кольца под сварку, bк (мм) - длина кромки под сварку кольца, b о б ′ (мм) - длина кромки под сварку обечайки.

На фиг. 5 изображена зона сварного шва после механической обработки с глубиной удаляемого слоя tсл (мм), tкр (мм) - толщина кромок обечайки и кольца перед механической обработкой, tк (мм) - толщина кольца перед механической обработкой, tоб (мм) - толщина оболочки.

На фиг. 6 изображена оболочка в общем виде после сборки и сварки обечайки 1 и колец 2 и механической обработки сварного шва.

Вышеописанный способ изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, осуществляется следующим образом.

Трубы из комплексно-легированной стали режут на заготовки обечайки и колец. Заготовки обечайки после предварительных (прессовой, термической и механической) обработки подвергают ротационной вытяжке на давильно-раскатном стане.

Заготовку 1 (фиг. 1) устанавливают на оправку 6, фиксируют и подвергают ротационной вытяжке деформирующими роликами 3, 4 и 5 за три перехода с промежуточным рекристализационным отжигом между первым и вторым переходом.

На первом переходе заготовку утоняют с толщины t0 (мм) до t1 (мм), на втором - с t1 (мм) до t2 (мм), которая является толщиной кромок под сварку, т.е. t2=tкр.

Затем заготовку обечайки подвергают термодеформационному упрочнению операциями закалки и отпуска, ротационной вытяжки (третий переход) с толщины t1 (мм) до tоб (мм) - конечной толщины обечайки, и отжига, уменьшающему напряжения.

Закалку, отпуск и отжиг выполняют в шахтных или камерных электрических печах.

Ротационную вытяжку на каждом переходе выполняют роликами 3, 4 и 5 (фиг. 2, фиг. 3), установленными в одной плоскости поперечного сечения со смещением l между собой в радиальном направлении, определяемом по формуле:

l = t 0 − t n ,

где l (мм) - смещение роликов,

t0 (мм) - исходная толщина стенки,

t (мм) - конечная толщина стенки,

n - количество деформируемых слоев на переходе.

В результате получают обечайку 1 (фиг. 1) с толщиной t0 (мм) (расчетной) и кромками под сварку толщиной tкр=(2,0÷2,5)t0, длиной не менее 19 tоб (мм).

Затем подрезают кромки обечайки под сварку на длину b о б ′ ( м м ) = ( 16 ÷ 18 ) t о б ( м м ) .

Заготовки колец 2 после предварительной прессовой операции термоупрочняют по режимам закалки и отпуска заготовки обечайки, подвергают механической обработке с получением толщины кольца (фиг. 4), tк (мм) = (4÷7)tоб (мм), и кромок под сварку толщиной tкр (мм) = (2÷2,5)tоб (мм), и длиной bк (мм)=(5÷7)tоб (мм).

Затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждый стык со стыковочным пояском, равным 0,15÷0,3 толщины кромок, K=(0,15÷0,3)tкр (мм).

После этого выполняют поочередно сборку и автоматическую сварку обечайки 1 с кольцами 2 на разжимной съемной оправке 7 с медной вставкой 8 в сборочно-сварочном приспособлении.

Сварку осуществляют плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход.

Затем сварные швы подвергают низкотемпературному отпуску, рентгенотелевизионному контролю и механической обработке с глубиной удаляемого слоя (фиг. 5, фиг. 6) tсл (мм), равной 0,15÷0,4 толщины свариваемых кромок, tсл (мм)=(0,15÷0,4)tкр (мм).

После чего выполняют нарезание упорных резьб на приваренных кольцах оболочки, проводят прочностные гидравлические испытания и пневматические испытания на герметичность сварных швов.

Пример

Трубы из конструкционной комплексно-легированной стали для холодной деформации 22Х3ГН2М1ФА ⌀250×20 мм режут на трубоотрезных станках на заготовки обечаек и колец и после механической обработки на токарных станках направляют на дальнейшую обработку.

Заготовку обечайки подвергают вначале ротационной вытяжке (фиг. 1) деформирующими роликами 3, 4 и 5, установленными в одной плоскости поперечного сечения (фиг. 2, фиг. 3) и смещенными между собой в радиальном направлении. На первом переходе ротационной вытяжки стенку утоняют с исходной толщины t0=12 мм до t1=8 мм. Затем заготовки обечайки подвергают рекристаллизационному отжигу при температуре 600÷650°C. На втором переходе стенку утоняют с t1=8 мм до t2=5 мм, которая является толщиной кромок под сварку, t2=tкр. После этого выполняют термодеформационное упрочнение заготовок обечайки операциями закалки при температуре (900÷920)°C и отпуска при температуре (520÷540)°C в шахтных или камерных электропечах, ротационной вытяжки с толщины стенки t2=5 мм до толщины обечайки tоб=2,5 мм и отжига, уменьшающего напряжения при температуре (400÷500)°C.

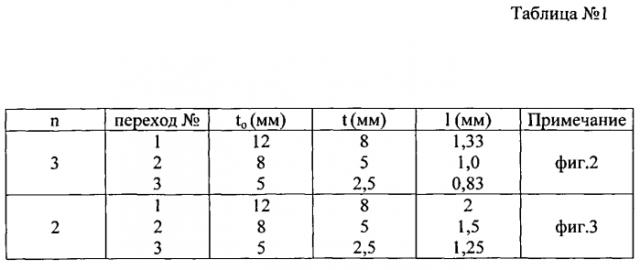

При ротационной вытяжке на трех переходах ротационной вытяжки величина смещения l (мм) роликов 3, 4 и 5, рассчитанная по формуле l = t 0 − t n , приведена в таблице 1.

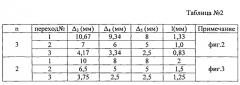

Величина зазоров роликов 3, 4 и 5 на трех переходах ротационной вытяжки в соответствии со смещением (табл. 1) приведена в таблице 2.

После ротационной вытяжки получают обечайку с размерами: tоб=2,5мм, t2=tкр=5 мм, что соответствует 2tоб (tкр=(2÷2,5)tоб по формуле изобретения), bоб (мм) - длина кромок обечайки под сварку с учетом припуска на обрезку, bоб=50 мм, не менее 19×2,5=47,5 мм (не менее 19tоб по формуле изобретения).

Затем подрезают кромки обечайки на длину b о б ′ = 17 t о б = 17 × 2,5 = 42,5 м м (что соответствует формуле изобретения tоб=(16÷18)tоб).

Таким образом, заготовки обечайки подготовлены для дальнейших работ.

Заготовки колец 2 (фиг. 4, фиг. 5) после резки труб на заготовки подвергают закалке и отпуску по режимам термоупрочнения заготовки обечайки, затем механической (токарной) обработке с получением толщины кольца - tк=12,5 мм, tк=5tоб=5×2,5=12,5 мм, (tк=(4÷7)tоб по формуле изобретения), толщины кромок кольца под сварку tкр=6 мм, tкр=2,4tоб=2,4×2,5=6 мм (tкр=(2÷2,5)tоб по формуле изобретения), и с получением длины кромок под сварку bк=15 мм=6tоб=6×2,5=15 мм (bк=(5÷7)tоб по формуле изобретения).

Затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждый стык со стыковочным пояском при tкр кольца tкр=6 мм. K=1,5 мм = 0,25×6=0,25tкр (K=(0,15÷0,3)tкр по формуле изобретения), то же K=0,3×5=1,5 мм при tкр обечайки tкр=5 мм (K=(0,15÷0,3)tкр по формуле изобретения).

После чего выполняют поочередно сборку и сварку обечайки с кольцами на разжимной оправке (фиг. 4) в сборочно-сварочном приспособлении плавящимся электродом низколегированной проволокой, в смеси защитных газов в один проход.

Затем сварные швы оболочек подвергают низкотемпературному отпуску на установках ТВЧ или в камерных печах при температуре 400°C, рентгенотелевизионному контролю на установке рентгенотелевизионного контроля и механической (токарной) обработке с удалением поверхностного слоя (фиг. 5, фиг. 6).

После этого выполняют окончательную механическую обработку оболочек с получением упорных резьб на приваренных кольцах на токарно-винторезных станках и проводят прочностные испытания гидравлическим давлением на установке гидроиспытаний и проверку герметичности сварных швов пневматическим давлением на установке пневмоиспытаний.

Способ позволяет обеспечить высокие механические свойства сварных оболочек (предел прочности, относительное удлинение, ударную вязкость) при низком уровне остаточных внутренних напряжений, высокую точность геометрических размеров, прочность сварных соединений, технологичность сварки, эксплуатационную надежность и высокую циклическую прочность при высоком коэффициенте использования металла и низкой трудоемкости.

Проведены лабораторные испытания и изготовлена опытная партия сварных оболочек.

Способ изготовления тонкостенных осесимметричных сварных оболочек с концевыми утолщенными кольцами, работающих под высоким давлением, включающий механическую обработку заготовок обечайки и колец, их сборку и сварку, окончательную механическую обработку, контроль и испытания сварных швов, отличающийся тем, что заготовки обечайки и колец выполняют из конструкционной комплексно-легированной стали для холодной деформации, заготовку обечайки подвергают ротационной вытяжке за несколько переходов с промежуточными рекристаллизационным отжигом и термодеформационным упрочнением посредством закалки и отпуска, и отжигом для уменьшения напряжения, на каждом переходе ротационной вытяжки осуществляют послойное деформирование заготовки путем установки роликов в одной плоскости поперечного сечения со смещением между собой в радиальном направлении, величину которого определяют по формуле: l = t 0 − t n ,где l - смещение роликов, мм;t0 - исходная толщина стенки, мм;t - конечная толщина стенки, мм;n - количество деформируемых слоев,получают кромки под сварку толщиной, превышающей толщину обечайки в 2÷2,5 раза, и длиной не менее 19 ее толщины, затем выполняют подрезку кромки на длину 16÷18 толщины обечайки, заготовки колец подвергают термоупрочнению по режимам закалки и отпуска заготовки обечайки, механической обработке с получением кольца толщиной, равной 4÷7 толщины обечайки, и кромок под сварку толщиной и длиной, равными соответственно 2÷2,5 и 5÷7 толщины обечайки, затем выполняют разделку кромок обечайки и колец под сварку под углом 30° каждого стыка со стыковочным пояском, равным 0,15÷0,3 толщины кромок, после чего поочередно выполняют сборку и сварку обечайки с кольцами на разжимной оправке, при этом осуществляют автоматическую сварку плавящимся электродом низколегированной проволокой в смеси защитных газов в один проход, затем сварные швы подвергают низкотемпературному отпуску, рентгенотелевизионному контролю и механической обработке с глубиной удаляемого слоя, равной 0,15÷0,4 толщины свариваемых кромок, после чего выполняют окончательную механическую обработку сваренной оболочки с получением упорных резьб, проводят прочностные испытания гидравлическим давлением с последующей проверкой герметичности сварных швов пневматическим давлением.