Способ плавки стали из железорудных металлизованных окатышей в дуговой сталеплавильной печи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к выплавке стали из железорудных металлизованных окатышей (ЖМО) в дуговой печи. Подачу ЖМО ведут непрерывно в зону испарения металла, образующуюся при контакте электрических дуг с металлическим расплавом, и осуществляют их плавление с обеспечением оптимального угара металла в упомянутой зоне с учетом соотношения расхода ЖМО в упомянутой зоне с параметрами теплового состояния шлако-металлической ванны печи. Изобретение обеспечивает снижение угара металла в печи, повышение выхода годной стали и снижение расхода электроэнергии на плавку окатышей в печи. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области металлургии, а конкретнее к электрометаллургии стали, в которой основой является непрерывная подача железорудных металлизованных окатышей (ЖМО) в зону высоких температур в ванне дуговой сталеплавильной печи (RU 2483119, опубл. 27.05.2013).

Известны также способы электроплавки стали с применением окисленных и металлизованных окатышей с подачей их в дуговую печь (Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59; Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68) для охлаждения ванны с целью снижения угара металла, образующегося при воздействии электрических дуг на поверхность жидкого металла и шлака с помощью кислородных фурм (RU 2132394, опубл. 27.06.1999).

Задачей изобретения является повышение эффективности электроплавки стали на основе применения методов (RU 2483119, опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №9. 2008. с. 67-68) подачи железорудных металлизованных окатышей (ЖМО) в зону высоких температур с возможностью снижения пылеуноса и угара металла в зоне контакта электрических дуг с жидким металлом. Это создается благодаря тому, что в качестве охладителя поверхности металла в зоне контакта с ним высокотемпературных (до 6000 K) электрических дуг, что позволяет снизить в этой зоне температуру испарения металла до приемлемой (Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59; Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68) и это обстоятельство приводит к снижению угара металла (RU 2132394, опубл. 27.06.1999) и повышению выхода годной жидкой стали в печи.

Однако несмотря на достигнутые результаты по снижению пылеуноса (Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59; RU 2132394, опубл. 27.06.1999) из зоны испарения металла в ванне дуговой сталеплавильной печи (ДСП), применяемые способы (RU 2483119, опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68) не позволяют существенно снизить угар металла, т.к. охлаждаемые материалы, например окисленные и металлизованные окатыши, не попадают непосредственно на поверхности испарения жидкого металла в зонах контакта электрических дуг с ним и, кроме того, в этих условиях (RU 2483119 опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59) значительная часть ЖМО остается в шлаке и не достигает зоны испарения (Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68; RU 2132394, опубл. 27.06.1999), а следовательно, не представляется возможным существенно снизить угар металла в ванне ДСП.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ (RU 2134304, опубл. 10.08.1999) электроплавки стали с подачей окисленных и металлизованных окатышей в ванну дуговой печи. Данный способ (RU 2134304, опубл. 10.08.1999) позволяет подавать ЖМО в зону высоких температур расплавленных шлака и металла, но вне зоны контакта электрических дуг с поверхностью жидкого металла, что способствует, однако, снижению пылеуноса и угара металла в ванне ДСП. К тому же определенная часть железорудных окатышей расплавляется в шлаке, а не в металле, т.е. не способствует охлаждению металла и снижению его угара.

Недостатком прототипа, т.е. указанного способа (RU 2134304, опубл. 10.08.1999) является то, что при электроплавке стали не предусматривается подача ЖМО непосредственно в зону испарения металла, т.е. на поверхность контакта электрических дуг с металлом, что можно практически осуществить, если использовать (RU 2483119 опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68), например, метод подачи окатышей через полые электроды в ванну печи, т.е. в зону контакта дуг с поверхностью испарения металла в агрегате. Поэтому для устранения недостатка в прототипе (RU 2134304, опубл. 10.08.1999), как и в других способах (Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59; RU 2132394, опубл. 27.06.1999, необходимо решить сложную техническую задачу по подаче охлаждающих материалов, например ЖМО и другие в зону высоких температур.

Целью предлагаемого изобретения является устранение указанных недостатков, повышение эффективности электроплавки стали с применением ЖМО, снижение пылеуноса из-под электрических дуг в ванне и уменьшение угара металла с поверхности жидкого металла за счет плавления окатышей на нем, а также снижение расхода электроэнергии на процесс электроплавки в дуговой печи с применением полых электродов.

Технический результат по данному изобретению достигается тем, что способ электроплавки стали в дуговой печи, включающий подачу железорудных металлизованных окатышей через полые электроды в ванну печи и в зону испарения металла, образующийся при контакте электрических дуг с расплавом, отличающийся тем, что железорудные окатыши подают непрерывно через полые электроды в зону испарения металла и определяют угар металла на поверхности в этой зоне в соответствии с выражением в виде: Gугар=(3Pд×ηд-Σqизл×F-K×qок)/Lj, где qизл=с×εэ((Tд/100)4-(Ток/100)4), а qок=[cок(Tпл-Tок)Lпл+cp(Tм-Tпл)]×Vок, причем Pд - тепло, генерируемое в электрической дуге, Вт; ηд - кпд дуги; Σqизл - доля тепла от излучения трех дуг на поверхность (F, м2) испарения менисков в зоне контакта дуг с расплавом, Вт/м2; K - доля окатышей, которая плавится на поверхностном слое металла в зоне испарения; qок - удельный тепловой поток на нагрев и плавление окатышей в слое расплава под дугой, Вт/м3; с - излучательная способность абсолютно черного тела, 5,67 Вт/(м2*); εэ - приведенная степень черноты системы дуга - расплав - окатыш, 0,9; Tд и Ток - температура дуги и поверхности окатыша соответственно для Тд=6000 K; Lj и Lпл - удельная теплота испарения железа и плавления окатышей, Дж/кг; cок и ср - удельная теплоемкость окатыша и получившегося расплава после расплавления окатыша, Дж/(кг*K); Ток, Тпл, Тм - начальная температура окатыша, температура его плавления и температура металла в расплаве в ванне печи, K; Vок - расход железорудных окатышей в зону испарения металла в печи, кг/с, а также тем, что определяют скорость подачи окатышей в зону испарения печи по выражению: V о к = ( Δ q в c ¯ * V t − G 0 ) / τ , кг/с, где Gτ - текущая масса металла в печи, кг; c ¯ - средняя теплоемкость металла в печи, Дж/(кг*K); τ - время загрузки окатышей в печь, с; Т - температура жидкого металла в ванне печи, K; Vt - скорость нагрева металла в ванне печи, °C/с; G0 - начальная масса металла в печи перед подачей окатышей в ванну печи, кг и, кроме того, способ, отличающийся тем, что тепло, генерируемое в электрической дуге, определяют по зависимости Pд=Uд*Iд, где Uд и Iд - напряжение (B) и ток дуги (A), а поверхность мениска в зоне испарения (F) рассчитывают по формуле: F=2π(Lд+rэ)*hмен, где Lд - длина дуги, м2; rэ - радиус электрода печи, м; hмен=rок/2 - глубина погружения окатыша на поверхности испарения (мениска) в расплаве под дугой в печи, м, а также тем, что скорость плавления окатышей на поверхности F=Sмен рассчитывают по выражению: Vпл=mок*N/τпл, при этом mок - вес окатыша, кг; τпл - время плавления окатыша, с; N - число окатышей на поверхности испарения, равное для трех электрических дуг N=(3*Sмен/Sок)*0,9069, где Sмен - поверхность мениска на поверхности испарения металла м2; S о к = π * r о к 2 - площадь поверхности окатыша, м2; rок - радиус окатыша, м; 0,9069 - коэффициент оптимальной плотности размещения окатышей на поверхности F=Sмен и в то же время, способ, отличающийся тем, что устанавливают расход окатышей (Vок, кг/с) в зависимости от текущей скорости их плавления (Vпл, кг/с) по неравенству: Vок≤Vпл=mок*N/τпл, причем τ п л = x 1 * α x 2 , где α - коэффициент конвективной теплоотдачи в системе окатыш - расплав, Вт/м2*K; x1 и x2 - стехиометрические коэффициенты, при этом для зависимости времени плавления от коэффициента конвективной теплоотдачи (α) окатышей при их нагреве в ванне дуговой печи установлены следующие показатели для 150-т ДСП x1=10,64 и x2=-0,798.

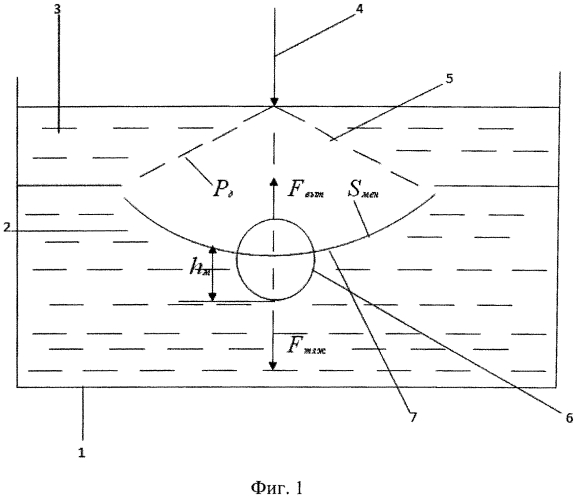

На фиг. 1 приведена схема подачи окатышей, их нагрев и плавление на поверхности испарения жидкого металла, где обозначены подача печи (1), поверхность испарения металла (2), шлак (3), позиция полого электрода в печи (5), окатыш в жидком металле (6).

Работа по предлагаемому способу электроплавки стали в дуговой печи может быть технически осуществлена в соответствии со схемой (фиг. 1) размещения полых электродов в агрегате, где осуществляется непрерывная подача ЖМО в ванну на подине ДСП (1) располагается жидкий металла (2) и шлак (3), на который через полые электроды (4) подают в зону электрической дуги (5) окатыши (6) на поверхность испарения (мениска) металла (7), где происходит образование плавильной пыли, нагрев и плавление железорудных металлизованных окатышей. Охлаждающее влияние ЖМО на поверхности испарения металла (7) приводит к снижению выноса пыли, т.е. к снижению угара металла и повышению выхода годной стали в дуговой печи и в то же время эффективность электроплавки стали по данному изобретению можно оценить по данным проведенных исследований (RU 2483119, опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №3. 2003. С. 55-59), из которых следует, что охлаждающее влияние (Известия ВУЗов. Черная металлургия. №9. 2008. с. 67-68; RU 2132394, опубл. 27.06.1999) подачи окатышей в зону высоких температур, а конкретнее в зону испарения металла позволяет уменьшить угар металла практически полностью (RU 2483119, опубл. 27.05.2013; Известия ВУЗов. Черная металлургия. №9. 2008. С. 67-68), если поверхность испарения) (Sмен) полностью покрывается N количеством окатышей, что регулируется оптимальным расходом окатышей (Vокопт) в ванну ДСП.

Эффективность процессов электроплавки стали с применением способа подачи ЖМО на поверхность испарения металла в зоне контакта дуг с ним достигается оптимальным соотношением скорости и количества подачи окатышей с параметрами теплового состояния ванны дуговой печи.

Таким образом, настоящим изобретением решается комплексная техническая задача по снижению угара металла при плавлении окатышей на поверхности испарения в зоне контакта электрических дуг с металлом. Кроме того, техническим результатом является то, что предлагаемый способ позволяет снизить пылеунос из ДСП, повысить выход годной стали, уменьшить загрязнение окружающей среды и расход электроэнергии на электроплавку.

1. Способ плавки стали из железорудных металлизованных окатышей (ЖМО) в дуговой сталеплавильной печи, включающий их подачу через полые электроды и плавление, отличающийся тем, что подачу ЖМО ведут непрерывно в зону испарения металла, образующуюся при контакте электрических дуг с металлическим расплавом, определяют угар металла (Gугар ) в зоне испарения и поддерживают его в процессе плавки на оптимальном уровне путем регулирования расхода ЖМО в упомянутую зону, при этом угар металла вычисляют в соответствии с выражениемGугар=(3 Р∂ ×η∂ -Σqизл×F-K×qок)/Lj, где Σqизл=с×εэ((Т∂ /100)4-(Ток/100)4), qок=[cок(Tпл-Tок)Lпл+cp(Tм-Tпл)]×Vок, гдеР∂ - тепло, генерируемое в электрической дуге, Вт;η∂ - кпд дуги; Σqизл - доля тепла от излучения площади поверхностного слоя металла (F, м2) в упомянутой зоне испарения, Вт/м2; K - доля ЖМО, которую расплавляют в поверхностном слое металла в упомянутой зоне испарения; qок - удельный тепловой поток на нагрев и плавление ЖМО в поверхностном слое металла в упомянутой зоне испарения, Вт/м3; c - излучательная способность абсолютно черного тела, 5,67 Вт/(м2*); εэ - приведенная степень черноты системы электрическая дуга - шлако-металлический расплав - окатыш, 0,9; Т∂ - температура электрической дуги, K;Ток - температура поверхности окатыша для Т∂ =6000 K; Lj и Lпл удельная теплота испарения железа и плавления окатыша, Дж/кг; сoк - удельная теплоемкость окатыша, Дж/(кг*K); ср - удельная теплоемкость получившегося расплава после расплавления окатыша, Дж/(кг*K);Ток, Тпл, Тм - начальная температура окатыша, температура его плавления и температура металла в шлако-металлическом расплаве ванны печи, K; Vок - расход ЖМО в упомянутой зоне испарения, кг/с.

2. Способ по п. 1, отличающийся тем, что поверхностный слой металла в упомянутой зоне испарения (F) рассчитывают по формуле: F=2π( L∂ +rэ)*hмен, где L∂ - длина дуги, м2; rэ - радиус электрода, м; hмен=rок/2 - глубина погружения окатыша в поверхностном слое металла в упомянутой зоне испарения, м.

3. Способ по п. 1, отличающийся тем, что скорость плавления ЖМО на поверхности мениска F=Sмен рассчитывают по выражению: Vпл=mок*N/τпл, гдеmок - вес окатыша, кг;τпл - время плавления окатыша, с; N - число ЖМО в упомянутой зоне испарения, равное для трех электрических дуг N=(3*Sмен/Sок)*0,9069, гдеSмен - площадь поверхности мениска в упомянутой зоне испарения, м2; S о к = π * r о к 2 - площадь поверхности окатыша, м2;rок - радиус окатыша, м;0,9069 - коэффициент оптимальной плотности размещения окатышей на поверхности мениска F=Sмен.

4. Способ по п. 1, отличающийся тем, что устанавливают расход окатышей (Vок, кг/с) в зависимости от текущей скорости их плавления (Vпл, кг/с) по неравенству: Vок≤Vпл=mок*N/τпл, причем τ п л = x 1 * α x 2 , где α - коэффициент конвективной теплоотдачи в системе окатыш - расплав, Вт/м2*K; x1 и x2 - стехиометрические коэффициенты, при этом для зависимости времени плавления от коэффициента конвективной теплоотдачи (α) окатышей при их нагреве в ванне дуговой печи установленные для 150-т ДСП показатели составляют х1=10,64 и x2=-0,798.