Способ коррозионной защиты оборудования, работающего в среде расплава хлоралюмината калия.

Иллюстрации

Показать всеИзобретение относится к способу коррозионной защиты оборудования, работающего в среде расплава хлоралюмината калия. Способ включает очистку расплава от примесей на этапе его приготовления с использованием металлического алюминия, содержащего не менее 99,95 мас.% алюминия при массовом соотношении алюминия к полученному расплаву 1:25-30. При этом металлический алюминий с возможностью электрического контакта закрепляют на контактирующих с расплавом поверхностях оборудования при соотношении площадей защищаемого оборудования и металлического алюминия не менее чем 10:1. Технический результат - повышение степени защиты от коррозии оборудования, его узлов и элементов для использования расплава хлоралюмината калия. 4 ил., 2 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к способам коррозионной защиты материала оборудования, его узлов и элементов для использования расплава хлоралюмината калия в непрерывных длительных процессах, осуществляемых в замкнутых системах, где конструкционные материалы контактируют с ионными электролитами, в частности для разделения хлоридов циркония и гафния.

Указанные процессы осуществляются при температурах до 660°C. Недостаточно обезвоженные реагенты в процессе нагрева выделяют пары воды, а в результате протекания реакций пиролиза - газообразный хлорид водорода, HCl. Среда, состоящая из H2O, H2SO4, а также HCl, интенсивно взаимодействует с материалом оборудования, его узлов и его элементов, подвергая его сильнейшей коррозии. Особенно вредными в этом смысле являются примеси гидроксидов и воды, приводящие к гидролизу гигроскопичных солевых компонентов и появлению влажного хлорида водорода, т.е. практически соляной кислоты.

Для снижения вредного коррозионного воздействия перечисленных выше примесей на материал оборудования в известном способе приготовления расплава хлоралюмината калия (кн. Физическая химия и электрохимия хлоралюминатных расплавов. - Л.Е. Ивановский, Г.Ф. Казанцев. - М.: Наука, 1993, с. 10-11) [1], как правило, используют предварительно очищенные и обезвоженные хлорид калия и трихлорид алюминия. Технический хлорид калия содержит значимые по концентрации углеродсодержащие соединения, хлорид натрия, а также катионы магния, кальция, железа, алюминия, стронция и других металлов и анионы брома и сульфата, адсорбированную воду, а технический трихлорид алюминия содержит H2SO4, сульфаты металлов, углеродсодержащие соединения, а также гидролизованную воду.

Очистка хлорида калия и трихлорида алюминия требует применения больших объемов ядовитых химических реагентов и применения дорогих коррозионностойких материалов в оборудовании. При этом ей сопутствует загрязнение окружающей среды и невысокая эффективность очистки от паров воды и хлорида водорода, которые и вносят основной вклад в разрушение материала оборудования, при этом примеси нелетучих соединений практически не удаляются. Экспериментальные данные подтверждают наличие в очищенном перегонкой хлориде алюминия углеродсодержащих соединений, которые могут привести к образованию карбидов с компонентами конструкционных сплавов оборудования, особенно с хромом. Таким образом, в части коррозионной защиты материала оборудования известный способ приготовления хлоралюмината калия включает физико-химическое удаление паров воды и хлорида водорода.

Известен химический способ приготовления высокочистого расплава хлоралюмината калия для установки разделения хлоридов циркония и гафния (RU 2431700, опубл. 20.01.2011 г.) [2], в котором удаление адсорбированной, химически связанной воды в трихлориде алюминия, образованного в результате пиролиза хлористого водорода, и перевод других примесей в нерастворимое состояние осуществляют без предварительной очистки и обезвоживания исходных сырьевых реагентов.

В этом способе расплав хлоралюмината калия обрабатывают компактным металлическим алюминием, полученным из литейных отходов алюминиевого производства, содержащим 99,95 мас.% алюминия, при массовом соотношении компактного алюминия к полученному солевому расплаву 1:25-30. Обработка расплава металлическим алюминием, ионы которого содержатся в этом расплаве, не вносит в реакционную систему дополнительных примесей, обеспечивая при этом высокую степень его очистки от влаги, кислорода и других примесей, которые практически все переводятся в осадок. Металлический алюминий марки А95 в виде крупки подают на поверхность расплава хлоралюмината калия или под его слой. Таким образом, коррозионная защита материала оборудования для приготовления расплава хлоралюмината калия, присущая известному способу, заключается в снижении воздействия на материал коррозионно-активных примесей, и эта защита достигается химическим взаимодействием между расплавом и металлическим алюминием.

Однако защита по способу [2] касается лишь материала аппарата для приготовления расплава хлоралюмината калия, являющегося частью процесса и его использования, и не предусмотрена для материала остального оборудования, его узлов и элементов, предназначенных для всего цикла производства и работы с расплавом. Между тем, это система аппаратов, трубопроводной системы, регулирующей арматуры, перекачивающих солевые расплавы насосов, транспортирующих и других устройств. Пары воды, попавшие в локальные участки оборудования, неизбежно вызовут гидролиз хлоралюмината калия и появление в системе хлористого водорода, который при взаимодействии с компонентами материала оборудования образует в системе дополнительные легко гидролизуемые хлориды. Термодинамические расчеты показывают, что углекислый газ наиболее легко «выщелачивает» из сплавов и сталей хром, образуя карбиды и/или оксикарбиды. Кислород практически необратимо образует нерастворимые в хлоралюминате калия оксиды из хлоридов, в том числе и из хлоралюмината калия, являющиеся абразивными веществами, и коррозионно-активный газообразный хлор. Эти факторы отрицательно влияют на длительность непрерывной эксплуатации оборудования.

Задача настоящего изобретения заключается в увеличении ресурса непрерывной работы оборудования для использования расплава хлоралюмината калия во всем цикле производства.

Для решения поставленной задачи способ коррозионной защиты оборудования, работающего в агрессивной среде расплава хлоралюминатакалия, включает очистку расплава от примесей путем введения в расплав металлического алюминия с содержанием алюминия не менее 99,95 мас.% при массовом соотношении алюминия к расплаву 1:25-30 и введение металлического алюминия в виде элемента произвольной формы в электрический контакт с поверхностью оборудования, контактирующей с расплавом, при соотношении площадей указанной поверхности оборудования и элемента произвольной формы из металлического алюминия не менее чем 10:1.

Влияние отличительных признаков на решение задачи заключается в следующем. С точки зрения процессов коррозии материала оборудования, различные участки сложной протяженной в пространстве любой схемы, т.е. узлы, элементы и устройства, находятся в различных условиях. При использовании расплавов, их химический состав в различных аппаратах, статические или динамические условия работы, а также температура изменяются, что приводит к изменениям остаточных механических и тепловых напряжений. Отсюда следует, что скорости коррозии материала оборудования, его узлов и элементов будут также различны. Вызванные коррозией разрушения, например нарушение герметичности системы, будут способствовать попаданию в схему атмосферного воздуха, содержащего коррозионно-активные примеси: кислород, влагу, углекислый газ и приводить к повышению коррозионной активности среды. Однако, как уже сказано, эти явления, а также выход из строя деталей и элементов оборудования будут происходить не одновременно. При использовании заявленного способа особенности поведения протяженной в пространстве схемы, а именно неодновременность наступления разрушений материала оборудования будут «работать», в целом, на увеличение ресурса непрерывной работы оборудования.

Для этого предложено наряду с химической очисткой и доочисткой расплава использовать механизм протекторной защиты материала отдельных узлов и элементов оборудования, контактирующего с ионными жидкостями, каковыми являются хлоралюминат калия, используемый в качестве рабочего и транспортирующего «тела» в установке разделения хлоридов циркония и гафния высокотемпературным ректификационным методом, а также раствор тетрахлорида циркония и гафния в нем. Применение для этих целей металлического алюминия, электрохимический потенциал которого отрицательнее, чем потенциалы компонентов основного конструкционного материала оборудования, предназначенного для разделения хлоридов циркония и гафния, является наиболее предпочтительным еще и потому, что он не вносит в систему дополнительных примесей, т.к. ионы алюминия имеются в используемом расплаве.

Протекторный механизм защиты металлов от коррозии известен. Он применяется для коррозионной защиты материалов газо- и нефтетрубопроводных систем, подвергающихся атмосферной и почвенной коррозии, контактирующих с ионопроводящими растворами различных соединений в воде; судов и различных металлических сооружений (портовых причалов, буровых установок для добычи нефти и газа), контактирующих с морской водой, являющейся электролитом. Для этого на защищаемой поверхности материала чаще всего механически закрепляют конструктивно исполненные элементы из материала протектора, создавая электрический контакт с объектом. При контакте материала протектора с морской водой либо с почвенными водами происходит электрохимическое растворение протектора в ионном растворе и восстановление катионов более элетроположительного металлического компонента сплава защищаемого материала электронами протектора. Тем самым предотвращается переход катионов защищаемого материала объекта в ионный раствор. Защитный слой на поверхности защищаемого материала в этих системах не образуется и расход материала протектора в них значительный. Это случай протекторной защиты объектов в открытой системе, когда количество ионной жидкости «бесконечно».

Использование расплава хлоралюмината калия осуществляется в замкнутых системах, где конструкционные материалы контактируют с ограниченным количеством ионной жидкости. Здесь защитное действие протектора даже при не очень высоких температурах осуществляется дополнительно термодиффузионным слоем, представляющим собой либо раствор электроотрицательного элемента в электроположительном, либо интерметаллиды, либо то и другое. В заявленном способе предложено закреплять металлический алюминий с возможностью электрического контакта на контактирующих с расплавом поверхностях оборудования для использования расплава хлоралюмината калия, включая оборудование для его приготовления, при соотношении площадей защищаемого материала и алюминия не менее чем 10:1.

В этом случае, металлический алюминий, как и в известном способе [2], химически взаимодействуя с расплавом, производит его очистку на этапе приготовления расплава и этим снижает скорость коррозии материала оборудования для этого этапа использования. Далее при использовании расплава в процессе, металлический алюминий производит доочистку солевого расплава, загрязненного коррозионно-активными примесями из-за возможного попадания атмосферного воздуха в локальные участки системы в результате нарушения ее герметичности или при вынужденном открывании запорных крышек аппаратов, регулирующих клапанов, вызванных «сдувками» избыточного давления в системе. В отличие от известного способа приготовления расплава хлоралюмината калия [2], где металлический алюминий подают на поверхность расплава или под его слой, в заявленном способе металлический алюминий вводят в систему «расплав-оборудование» еще и конструктивно, как протектор. В этом случае металлический алюминий выполняет двойную функцию: производит доочистку загрязненного электролита от коррозионно-активных примесей, затрудняющих осуществление основного процесса, и осуществляет протекторную защиту конструкционных материалов оборудования от коррозии, в целом увеличивая ресурс его непрерывной межремонтной работы за счет синергетического взаимодействия химического иэлектрохимического механизмов защиты. Эффективность протекторной защиты наблюдается уже при соотношении площадей защищаемого материала и протектора 10:1.

Новый технический результат, достигаемый заявленным способом, заключается в повышении степени защиты от коррозии конструкционных материалов оборудования, его узлов и элементов для использования расплава хлоралюмината калия в процессах.

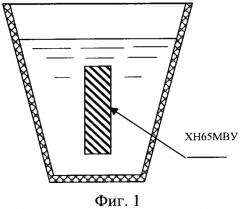

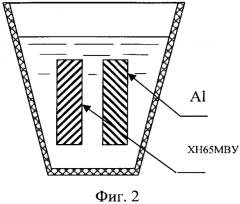

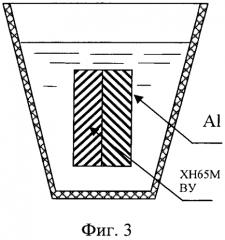

Осуществление изобретения поясняется чертежами, на которых схематично изображены алундовые тигли с находящимся в них расплавом хлоралюмината калия и помещенными в него образцами:

- на фиг.1 изображен тигель с помещенным в него образцом из сплава ХН65МВУ;

- на фиг.2 - тигель с образцом из сплава ХН65МВУ и образцом из алюминия марки АД1 без электрического контакта между ними;

- на фиг.3 - тигель с образцом из сплава ХН65МВУ и закрепленным на нем с возможностью электрического контакта образцом из алюминия марки АД1.

Экспериментальную проверку заявляемого способа осуществляли в лабораторных условиях. Для этого в качестве конструкционного материала, используемого для изготовления оборудования, работающего в среде хлоралюмината калия, использовали пластины размером 20×20×3 мм из сплава ХН65МВУ как основного конструкционного материала оборудования для изготовления установки для разделения хлоридов циркония и гафния ректификационным способом. В качестве химического реагента, взаимодействующего с расплавом хлоралюмината калия и протектора, использовали металлический алюминий марки АД1 в виде пластин размером 20×20×3 мм, выдерживая массовое соотношение алюминия к солевому расплаву 1:30. Поверхность образцов из конструкционного сплава и алюминия шлифовали, измеряли, обезжиривали этиловым спиртом, сушили и взвешивали на аналитических весах с точностью до 0,0001 г.

В тигли с образцами по фиг.1-3 загружали навеску хлоралюмината калия 200 г, образцы из сплава ХН65МВУ и металлического алюминия с чистотой 99,95 мас.%. Помещали в стакан, изготовленный из сплава ХН70Ю. Крышка стакана изготовлена из стали 12Х18Н10Т и снабжена патрубками для замены газовой атмосферы и ввода термопары. После сборки стакан вставляли в лабораторную шахтную печь, присоединяли к газовакуумной системе, откачивали воздух и заполняли осушенным в слое силикагеля аргоном, повторяя эту операцию трижды, чтобы удалить адсорбированный воздух со всех поверхностей, включая реагенты. Заполненный аргоном стакан при давлении 0,6-0,9 кгс/см2 нагревали в печи до заданных температур. В процессе эксперимента снимали показания температуры и давления, после окончания отключали нагрев печи и после охлаждения расплава до температуры +300°C извлекали стакан. После охлаждения стакана до комнатной температуры, из него доставали тигли с образцами. Для удаления от соли образцы кипятили и промывали в дистиллированной воде, высушивали, продукты коррозии удаляли, образцы протирали этиловым спиртом и взвешивали. Коррозионные испытания были выполнены при 450°C и длительности выдержки 50 часов. Температура провоцирующей термообработки образцов сплава ХН65МВУ 800±10°C, с выдержкой в печи после установления заданной температуры в течение 30 мин с охлаждением на воздухе.

Для определения коррозии металла в расплавленных солях использовали гравиметрический метод, заключающийся в измерении изменения массы образца при взаимодействии с расплавом.

Скорость коррозии металлических образцов определяли потерей или увеличением массы образцов, отнесенной к площади их поверхности за единицу времени, по формулам

где Mo - масса образцов до испытаний, г;

M1 - масса образцов после испытаний, г;

S - величина поверхности образцов, м2;

τ - продолжительность пребывания образцов в растворе, час.

Скорость проникновения коррозии рассчитывали по формуле

где d - удельная плотность материала образцов, г/см3.

| Таблица | ||

| Способ коррозионной защиты материала оборудования для использования расплава хлоралюмината калия в технологических процессах | ||

| Материал образца | Соотношение площадей поверхности сплава ХН65МВУ и металлического алюминия | Скорость проникновения коррозии, мм/год |

| Образцы конструкционного материала | - | - |

| Сплав ХН65МВУ | - | 0,097 |

| Сплав ХН65МВУ с металлическим алюминием без электрического контакта | +0,024* | |

| Сплав ХН65МВУ в электрическом контакте с металлическим алюминием | 1:1 | +0,123* |

| Сплав ХН65МВУ в электрическом контакте с металлическим алюминием | 10:1 | +0,100* |

| - | - | - |

| Образцы из металлического алюминия | - | - |

| Металлический алюминий без контакта со сплавом ХН65МВУ | - | 17,723 |

| Металлический алюминий в контакте со сплавом ХН65МВУ | 1:1 | 13,219 |

| Металлический алюминий в контакте со сплавом ХН65МВУ | 1:10 | 21,838 |

| Примечание: * - увеличение веса. |

В таблице 1 приведены данные по скорости проникновения коррозии образцов сплава ХН65МВУ. Скорость проникновения коррозии указанного сплава в отсутствии металлического алюминия составляет 0,097 мм/год. Скорость проникновения коррозии в присутствии металлического алюминия, но без электрического контакта с ним составляет + 0,024 мм/год. Скорость проникновения коррозии сплава с закрепленным на нем металлическим алюминием, измеряли при различных соотношениях площадей образцов из сплава ХН65МВУ и алюминия марки АД1. Образцы сплава ХН65МВУ, находящиеся в электрическом контакте с металлическим алюминием с соотношением площадей 1:1 и 10:1 соответственно, показывают увеличение веса из-за образования на поверхности сплава защитного алюминидного сплава. Привес образца сплава, площадь которого равнялась площади алюминия, составил +0,123, а образца с соотношением площадей 10:1 составил +0,100, т.е. примерно на ~20% ниже. Это свидетельствует о высокой эффективности протекторной защиты даже в случае соотношения площадей образцов 10:1.

Увеличение веса образцов сплава ХН65МВУ, находящегося в электрохимическом контакте с алюминием, обусловлено образованием на поверхности сплава защитного алюминидного слоя. Измеряли также скорость проникновения коррозии образцов из металлического алюминия. Скорость проникновения коррозии металлического алюминия, находящегося вне электрического контакта со сплавом ХН65МВУ, составила 17,723 мм/год. Скорость проникновения коррозии металлического алюминия, находящегося в электрохимическом контакте со сплавом ХН65МВУ, при соотношении площадей защищаемого материала и протектора 1:1 и 10:1 равна соответственно: 21,838 и 13,219 мм/год. Из полученных результатов следует, что алюминий корродирует, т.е. расходуется на образование защитного слоя интерметаллидов с компонентами сплава на его поверхности. При электрохимическом (электрическом) контакте термодиффузионный перенос электроотрицательного металла на электроположительные компоненты сплава приводит к образованию защитного слоя из интерметаллидов электроотрицательного элемента с электроположительными компонентами сплава. Вес образца ХН65МВУ несколько увеличился, а образца алюминия напротив, существенно уменьшился из-за его расхода на очистку реагента и на образование защитного термодиффузионного слоя образца сплава ХН65МВУ.

Таким образом, изменение веса образцов алюминия, находящихся в электрическом контакте со сплавом ХН65МВУ, указывает на осуществление как протекторной защиты, так и защиты в результате образования защитного слоя интерметаллидов (алюминидов) вследствие термодиффузионного переноса электроотрицательного алюминия на электроположительные компоненты сплава (никель, хром, молибден, вольфрам). Алюминий частично расходуется и на доочистку хлоралюмината калия от примесей кислорода, паров воды и углекислого газа в аргоне.

Подобные исследования были проведены со сплавом ХН65МВУ и металлическим алюминием в растворах тетрахлорида циркония и гафния в хлоралюминате калия. Полученные результаты, с точки зрения закономерностей в изменениях весов образцов сплава и алюминия, полностью аналогичны результатам, полученным при испытаниях с хлоралюминатом калия.

Аналогичные экспериментальные испытания были выполнены с образцами сталей аустенитной хромоникелевой 12Х18Н10Т и Хастеллой С-276 и алюминием, контактирующими с хлоралюминатом калия и раствором тетрахлорида циркония в хлоралюминате калия. Полученные закономерности изменения весов образцов сталей и алюминия для одинаковых условий проведения измерений аналогичны приведенным выше для сплава ХН65МВУ и алюминия. Скорости коррозии конструкционных материалов уменьшаются, вес образцов конструкционного материала увеличивается вследствие образования на них защитного слоя продуктов коррозии, интерметаллидов, а вес алюминия уменьшается из-за его расхода на образование интерметаллидов и на доочистку хлоралюмината калия, тетрахлорида циркония и гафния от примесей, находящихся в системе. Закономерности в изменении весов образцов сталей и алюминия при разных соотношениях площадей корродирующих сталей и алюминия также аналогичны приведенным выше исследованиям со сплавом ХН65МВУ и металлическим алюминием.

Таким образом, в системах «ХН65МВУ, 12Х18Н10Т, Хастеллой С-276 - хлоралюминат калия или раствор тетрахлорида циркония в хлоралюминате калия - ионный жидкий электролит», металлический алюминий одновременно выполняет две функции: защищает конструкционные стали от коррозии и производит доочистку электролита от примесей. Экспериментальная проверка заявленного способа показала также возможность использования в качестве химического реагента металлического алюминия в виде слитков. К экономическим преимуществам заявляемого способа относится и то, что для изготовления протектора можно применять тот же компактный металлический алюминий, полученный из литейных отходов алюминиевого производства, содержащий 99,95 мас. % алюминия, который используют при приготовлении расплава хлоралюмината калия. На фиг. 4. показан пример возможного конструкционного крепления протектора 1 из металлического алюминия к поверхности конструкционного материала 2 посредством скобы 3 из того же конструкционного материала, которое может быть применено в промышленных условиях.

ПРИМЕР

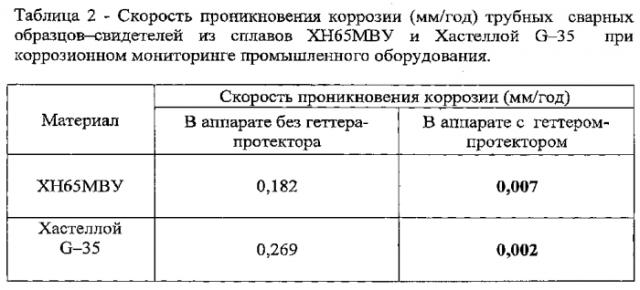

На промышленном оборудовании в расплаве хлоралюмината калия проводили коррозионный мониторинг с использованием образцов-свидетелей в виде трубных сварных элементов из сплавов Хастеллой G-35 и ХН65МВУ, закрепленных на сборке из того же материала. Далее сборки закрепляли на металлических корпусах двух разных аппаратов, обеспечив их электрический контакт с корпусами этих аппаратов, и выдерживали более 1000 часов при температурах 500-550°C. При этом на корпусе в одном аппарате были закреплены алюминиевые геттеры - протектора.

Коррозионный мониторинг показал, что из исследованных образцов - свидетелей сплавов Хастеллой G-35 и ХН65МВУ наименьшей коррозии подверглись образцы сплавов, установленные в корпусе аппарата, на котором были закреплены и электрически соединены с корпусом алюминиевые геттеры - протекторы (таблица 2).

Таблица 2 иллюстрирует, что применение алюминиевых геттеров-протекторов с обеспечением их электрического контакта с защищаемой поверхностью оборудования позволяет в сотни раз снизить скорость проникновения коррозии сплавов в расплаве хлоралюмината калия.

Таким образом, комплексное использование химического и электрохимического механизма защиты материала оборудования для процессов с использованием расплава хлоралюмината калия позволяет повысить коррозионную стойкость этого материала, и, как следствие, заявленный способ позволяет увеличить ресурс непрерывной работы оборудования.

Способ коррозионной защиты оборудования, работающего в среде расплава хлоралюмината калия, включающий очистку расплава от примесей путем введения в расплав металлического алюминия с содержанием алюминия не менее 99,95 мас.% при массовом соотношении алюминия к расплаву 1:25-30, при этом металлический алюминий вводят в электрический контакт с поверхностью оборудования, контактирующей с расплавом, при соотношении площадей указанной поверхности оборудования и алюминия не менее чем 10:1.