Микротвэл ядерного реактора

Иллюстрации

Показать всеИзобретение относится к области использования ядерной энергии, с применением в качестве топлива микросферических кернов ядерного материала с защитными слоями из керамических покрытий. Микротвэл ядерного реактора содержит топливную микросферу и защитное покрытие. Покрытие включает слой низкоплотного пироуглерода, слой высокоплотного изотропного пироуглерода, слой карбида кремния и наружный слой высокоплотного изотропного пироуглерода. Слой низкоплотного пироуглерода выполнен с прослойкой из карбида кремния, являющейся геттером кислорода и составляющей 5,0-6,0% от массы топливной микросферы. Технический результат: снижение парциального давления окиси углерода в микротвэле и, как следствие, повышение ресурса работы топлива (глубины выгорания) в реакторе. 2 ил.

Реферат

Изобретение относится к области ядерной энергетики, в частности к микротвэлам ядерного реактора. Применение микросферического топлива с защитными слоями покрытий обеспечивает длительную работу реактора без перезагрузки, глубокое выгорание топлива, при обеспечении максимальной безопасности эксплуатации атомного реактора, так как микросферическое топливо с многослойным керамическим покрытием типа TRISO, эффективно удерживает продукты деления внутри топливных частиц, как при нормальных условиях эксплуатации, так и при условиях максимальной проектной аварии с потерей теплоносителя, когда температура топлива может достигать 1600°C. Кроме того, при использовании керна из оксидного топлива, для связывания выделяющегося в процессе выгорания топлива кислорода, применяют различные конструкции геттеров кислорода.

Известен микротвэл ядерного реактора, содержащий топливную микросферу и многослойное защитное покрытие, состоящее из последовательно нанесенных на микросферу слоев низкоплотного пироуглерода, высокоплотного изотропного пироуглерода, карбида циркония, слоя из композиции пироуглерод - карбид кремния с содержанием кремниевой фазы 20-45 мас.%, карбида кремния и внешнего слоя высокоплотного изотропного пироуглерода (патент RU №2325711, МПК G21C 3/28, 3/62, опубл. 27.05.2008).

Недостатком такой конструкции является отсутствие геттера кислорода, предназначенного для связывания выделяющегося в процессе выгорания оксидного топлива кислорода, который, взаимодействует с углеродом покрытий с образованием окиси углерода, что приводит к росту внутреннего давления под покрытием микротвэла и росту вероятности его разрушения и повышенному выходу радионуклидов за пределы покрытия.

Известен микротвэл ядерного реактора с трехслойным защитным покрытием топливной микросферы, в котором первый от топливной микросферы слой выполнен из композиции углерод-карбид кремния с содержанием кремниевой фазы 30-35 мас.% в приповерхностной зоне внешней границы слоя глубиной 0,05-0,10 от толщины слоя и содержанием кремниевой фазы в остальной части первого слоя 1-15 мас.%, второй слой выполнен из карбида кремния, третий от топливной микросферы слой выполнен из композиции углерод-карбид кремния, третий слой выполнен с содержанием кремниевой фазы 5-10 мас.% в приповерхностной зоне внешней границы слоя глубиной 0,1 - 0,2 от толщины слоя и содержанием кремниевой фазы в остальной части третьего слоя 15-30 мас.% (патент RU №2333552, МПК G21C 3/28, 3/62, опубл. 10.09.2008).

Недостатком такой конструкции является одновременное осаждение углерода и карбида кремния, пиролизом ацетилена и метилсилана. Как показали опыты, при таком соосаждении образуются пористые углерод-кремниевые структуры с неконтролируемыми параметрами, кроме того возникают трудности, связанные с необходимостью строгого контроля многокомпонентной газовой смеси, подаваемой на пиролиз.

Известен микротвэл ядерного реактора содержащий топливную микросферу из диоксида плутония и многослойное защитное покрытие, состоящее из последовательно нанесенных на микросферу слоев низкоплотного пироуглерода, высокоплотного изотропного пироуглерода, нитрида алюминия, карбида кремния и внешнего слоя высокоплотного изотропного пироуглерода (патент RU №2326457, МПК G21C 3/28, 3/62, опубл. 10.06.2008).

Недостатком такой конструкции является отсутствие геттера кислорода, предназначенного для связывания выделяющегося в процессе выгорания оксидного топлива кислорода, который, взаимодействует с углеродом покрытий с образованием окиси углерода, что приводит к росту внутреннего давления под покрытием микротвэла и, соответственно, росту вероятности его разрушения с выходом радионуклидов за пределы покрытия. Кроме того, кислород взаимодействует с основным барьером на пути выхода радионуклидов - слоем из карбида кремния, что приводит к снижению его прочности и повышению вероятности сквозного повреждения покрытия микротвэла и повышенному выходу радионуклидов в теплоноситель.

Известен микротвэл с двухслойным защитным покрытием топливной микросферы, в котором внутренний слой выполнен из композиции пироуглерод-карбид кремния, причем наружный слой выполнен из композиции "Ti3SiC2-C-TiM (патент RU №2393558, МПК G21C 3/28, 3/62, опубл. 27.06.2010).

Недостатком такой конструкции является применение хлорпроизводных при нанесении первого слоя на еще не защищенный керн, в результате чего образующийся хлористый водород будет активно взаимодействовать с топливной микросферой, вызывая ее коррозию и загрязняя радиоактивными соединениями оборудование и систему газоочистки. Совместное осаждение карбида кремния и пироуглерода проблематичный технологический процесс, т.к. образуются неконтролируемые низкоплотные пористые структуры.

Наиболее близким является микротвэл ядерного реактора, в котором защитное покрытие состоит из слоя карбида циркония, нанесенного непосредственно на топливную микросферу и последующими слоями покрытий, представляющими последовательно нанесенные слой низкоплотного пироуглерода, слой высокоплотного изотропного пироуглерода, слой карбида кремния и наружный слой высокоплотного изотропного пироуглерода (патент RU №2325712, МПК G21C 3/28, 3/62, опубл. 27.05.2008).

Недостатком такой конструкции является техническая сложность процесса нанесения слоя карбида циркония на топливный керн. Проблема связанна с необходимостью защиты топливного керна тонким слоем металлического циркония, при нанесении которого предполагается использование отдельного (дополнительного) оборудования. Далее, на защищенный от воздействия хлористого водорода топливный керн из хлорпроизводных осаждают карбид циркония. При этом карбид циркония, использованный в качестве геттера кислорода, оказывается изолированным металлическим цирконием. Контакт с выделяющимся в процессе выгорания топлива кислородом будет возможен лишь при разрушении слоя карбида циркония, а разрушение довольно прочного слоя может вызвать ударную волну, провоцирующую разрушение последующих слоев. К тому же такой геттер кислорода будет иметь очень маленькую поверхность контакта, что существенно скажется на его эффективности. Карбид циркония имеет большой коэффициент линейного термического расширения, 7,01×10-6 град-1, это может привести к повреждению, разрушению и потере хрупкого слоя карбида циркония уже в процессе нагрева для нанесения следующих слоев покрытий.

Технический результат: снижение парциального давления окиси углерода в микротюле и, как следствие, повышение ресурса работы топлива (глубины выгорания) в реакторе.

Технический результат достигается, за счет того, что микротвэл ядерного реактора, содержащий топливную микросферу и защитное покрытие, включающее слой низкоплотного пироуглерода, слой высокоплотного изотропного пироуглерода, слой карбида кремния и наружный слой высокоплотного изотропного пироуглерода, отличается тем, что слой низкоплотного пироуглерода выполнен с прослойкой из карбида кремния, являющейся геттером кислорода и составляющей 5,0-6,0% от массы топливной микросферы.

Сущность предлагаемого технического решения заключается в следующем. В оксидных топливных частицах с покрытием высокотемпературного газового реактора (ВТГР) в результате деления урана или плутония освобождается кислород и, как результат, растет давление CO, которое может привести к разрушению покрытий как в результате увеличения растягивающих напряжений, так и в результате коррозионного воздействия на силовой слой карбида кремния. Кроме того, возможны перенос углерода, входящего в состав слоев покрытий, и миграция ядра в микротвэле, называемая «амеба» эффектом.

Наиболее эффективной и практически реализуемой является конструкция микротвэла с геттером кислорода, выполненным из карбида циркония или кремния (Е. Proksch, A. Strigl and H. Nabielek, "Carbon monoxide formation in UO2 kerneled HTR fuel Particles, containing oxygen getters", J. Nucl. Mat. 139 (1986) 83-90, «Оценка возможности использования геттеров для снижения парциального давления СО»). Получение геттера из карбида циркония связано с более сложной технологией и трудностью защиты топливного керна от воздействия галогенводородов, образующихся при получении карбида циркония из галогенпроизводных. В заявленной конструкции микротвэла в качестве геттера кислорода применяется карбид кремния, получаемый по бесхлорной технологии пиролизом метилсилана. Поэтому, в отличие от широко применяемой технологии с использованием метилтрихлорсилана, не образуется агрессивный хлористый водород и необходимость защиты топливного ядра от коррозионного воздействия последнего отпадает. Технология получения заявленной конструкции геттера кислорода не содержит трудноконтролируемой стадии совместного осаждения карбида кремния и пироуглерода, применяемой в прототипе. Осаждение низкоплотного пироуглерода и карбида кремния, являющегося геттером, выполняется поочередно, а за счет распределения карбида кремния в порах низкоплотного пироуглерода получается легко воспроизводимая и прочная конструкция геттера кислорода.

Запас геттера кислорода должен обеспечить связывание в твердое соединение всего кислорода, и образующейся при реакции с углеродом, окиси углерода, которые могут образоваться в течение всего топливного цикла работы топливной микросферы. Рассчитать необходимое количество геттерного карбида кремния можно исходя из проходящих химических реакций SiC+2O→SiO2+С и SiC+2CO→SiO2+3С. Также необходимо предусмотреть избыток карбида кремния для возможного участия в других реакциях, например для взаимодействия с ТПД. По различным оценкам это составляет от 3,58×10-6 до 1,77×10-5 г SiC/частицу. Таким образом, при массе 3,33×10-4 г топливной микросферы диаметром 400 мкм из диоксида урана необходимая масса карбида кремния составляет 5-6% от массы топливной микросферы.

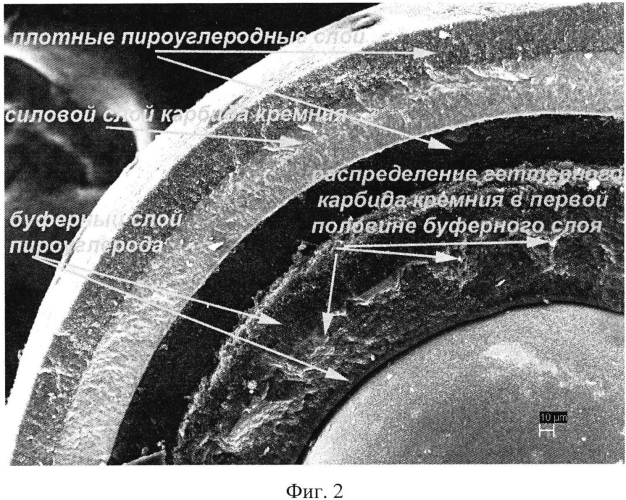

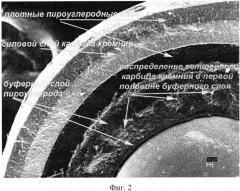

Пиролизом смеси ацетилена и аргона при температуре 1450°C конденсацией из газовой фазы в кипящем слое топливных микросфер наносили половину по толщине слоя низкоплотного пироуглерода (45-50 микрон). Далее при температуре 800°C пиролизом смеси метилсилана и аргона осаждали необходимую массу карбида кремния, а затем пиролизом смеси ацетилена и аргона при температуре 1450°C наносили вторую половину слоя низкоплотаого пироуглерода (45-50 микрон). Слой низкоплотного пироуглерода имеет большую открытую пористость, благодаря чему он является газопроницаемым, большая часть карбида кремния, используемого в качестве геттера кислорода распределяется в порах первой половины слоя низкоплотного пироуглерода. На Фиг. 1 показано распределение карбида кремния в порах слоя низкоплотного пироуглерода микротвэла ядерного реактора, а на Фиг. 2 показан скол микротвэла со всеми слоями покрытий. Распределенный в порах низкоплотного пироуглерода карбид кремния имеет большую площадь, что является показателем высокой эффективности геттера кислорода. Образующийся при работе топлива кислород будет реагировать с углеродом низкоплотного пироуглерода с образованием моноокиси углерода O+C→CO, а далее с карбидом кремния, распределенным в порах слоя низкоплотного пироуглерода SiC+2O→SiO2+3С, при этом происходит связывание моноокиси углерода в устойчивое твердое состояние, в результате чего многократно снижается давление CO. Таким образом первая половина слоя низкоплотного пироуглерода является геттером кислорода, а вторая половина выполняет основную функцию буферного слоя низкоплотного пироуглерода, являясь резервуаром для продуктов деления и распухающей топливной микросферы. Расчетные исследования термо-механического поведения микротвэла были проведены с использованием кода GOLT - v3, разработанного в ОАО «ВНИИНМ» (Голубев И.Е., Курбаков С.Д., Черников А.С., «Расчетно-экспериментальные исследования пироуглеродных и карбидокремниевых барьеров микротвэлов ВТГР», Атомная Энергия, Том 105, №1, июль 2008, с. 14-25). Код протестирован на задачах, имеющих аналитическое решение, а также верифицирован при бенчмарк-расчетах, проведенных МАГАТЭ в рамках проекта CRP-6 (Tecdoc 1674 «Advances in High-Temperature Gas-Cooled Reactor Fuel Technology», МАГАТЭ, Вена, Австрия, 2012). В результате было получено, что введение прослойки из карбида кремния, являющейся геттером кислорода, в состав слоя низкоплотного пироуглерода приводит к связыванию образующегося при делении оксидного топлива кислорода и, соответственно, снижению парциального давления оксидов углерода CO и CO2 внутри покрытия микротвэла и снижению общего внутреннего давления в микротвэле, развивающегося в процессе выгорания топлива. В результате, суммарная расчетная доля микротопливных частиц с поврежденным слоем из карбида кремния к концу топливной кампании при нормальных условиях облучения составила 1,77×10-7, что почти на порядок меньше, чем было получено для микротвэла-прототипа: 1,69×10-6 при одинаковых исходных данных по условиям облучения и основным конструктивным параметрам микротвэлов.

Аналогичные результаты были получены при проведении расчетных исследований поведения микротвэлов в аварийных условиях, связанных с нагревом топлива до 1600°C в течение 100 часов. Для предлагаемого микротвэла и микротвэла-прототипа доли частиц, которые получат повреждение покрытия из карбида кремния к концу аварийного режима, составляют 1,88×10-4 и 1,96×10-5, соответственно, т.е. при аварийных условиях повреждаемость предлагаемых микротвэлов почти на порядок ниже по сравнению с повреждаемостью микротвэлов-прототипов.

По сравнении с прототипом микротвэл ядерного реактора получен достаточно простым технологичным способом: упрощен технологический процесс, отпадает трудно-контролируемая операция соосаждения карбида кремния и пироуглерода, кроме того, при получении карбида кремния не используются агрессивные галогенпроизводные.

Характеристики слоев покрытий рассчитываются с учетом требований к нормальным и аварийным условиям эксплуатации. Основные функции слоев покрытий следующие:

- первый слой, называемый «буферным» (ВРуС), из низкоплотного пироуглерода с прослойкой из карбида кремния, является компенсатором твердого распухания топливной микросферы и служит свободным объемом для размещения газообразных и легко летучих продуктов деления;

- второй слой из высокоплотного изотропного пироуглерода (IPyC) обеспечивает удержание газообразных продуктов деления и служит защитой керна от действия газообразного HCl, образующегося при осаждении слоя из карбида кремния (SiC) при использовании в качестве исходного вещества метилтрихлорсилана (CH3SiCl3);

- силовой слой из карбида кремния (SiC) обеспечивает прочность сосуда давления, является термически, химически коррозионностойким покрытием и удерживает металлические продукты деления благодаря их низким коэффициентам диффузии в SiC;

- четвертый внешний слой из высокоплотного изотропного пироуглерода (ОРуС) защищает хрупкий SiC слой от повреждений при производстве и за счет радиационной

усадки обеспечивает дополнительную прочность всей конструкции под облучением.

Пример осуществления технического решения.

Аппарат для нанесения покрытий в кипящем слое нагревают до температуры 1450°C, при расходе аргона 800 л/ч засыпают партию топливных микросфер, после чего, вместо аргона подают пиролизную смесь газов.

Первый слой низкоплотного пироуглерода наносят на топливные микросферы пиролизом смеси из ацетилена и аргона при концентрации ацетилена 50 об.% и суммарном расходе газов 900 л/ч. После осаждения половины от требуемой (90-100 микрон) толщины слоя низкоплотного пироуглерода прекращают подачу ацетилена, при поддерживающем потоке инертного газа и осаждают необходимую массу карбида кремния пиролизом смеси, состоящей из 96 об.% аргона и 4% метилсилана, далее возвращаются к режиму нанесения слоя низкоплотного пироуглерода и наносят вторую его половину.

Второй слой получают подачей смеси ацетилена с концентрацией в смеси с аргоном 40-43 об.% и пропилена с концентрацией в смеси с аргоном 30-27 об.%. После осаждения требуемой толщины (33-37 микрон) плотного изотропного слоя прекращают подачу пиролизных газов, а частицы поддерживают в состоянии псевдоожижения за счет инертного газа-носителя аргона.

Третий слой (слой карбида кремния) осаждают из смеси метилтрихлорсилана с пропиленом в атмосфере водорода при концентрации метилтрихлорсилана 1,2-1,5 об.%, и расхода водорода на псевдоожижение 900 л/ч. После осаждения требуемой толщины (37-42 микрон) SiC слоя прекращают подачу метилтрихлорсилана и пропилена в реакционную зону, поток водорода заменяют, потоком аргона.

Четвертый слой наносят по режиму второго.

Таким образом был создан микротвэл ядерного реактора, имеющий топливную микросферу из оксидного топлива, и четырехслойное защитное покрытие, в составе которого слой низкоплотного пироуглерода выполнен с прослойкой из карбида кремния, являющейся геттером кислорода, и, составляющей 5,0-6,0% от массы топливной микросферы. За счет распределения карбида кремния в порах низкоплотного пироуглерода образуется объемная конструкция геттера кислорода, имеющая большую площадь поверхности, что способствует эффективному связыванию выделяющегося кислорода и моноокиси углерода, а также снижению парциального давления окиси углерода в микротвэле и что, в конечном итоге, приводит к повышению ресурса работы топлива (глубины выгорания) в реакторе.

Микротвэл ядерного реактора, содержащий топливную микросферу и защитное покрытие, включающее слой низкоплотного пироуглерода, слой высокоплотного изотропного пироуглерода, слой карбида кремния и наружный слой высокоплотного изотропного пироуглерода, отличающийся тем, что слой низкоплотного пироуглерода выполнен с прослойкой из карбида кремния, являющейся геттером кислорода и составляющей 5,0-6,0% от массы топливной микросферы.