Новая модульная наружная сетка для реакторов с радиальными слоями

Иллюстрации

Показать всеИзобретение относится к реактору с радиальным слоем, имеющим высоту от 2 до 15 метров и диаметр от 1 до 10 метров. Реактор содержит коаксиальные наружную цилиндрическую сетку и внутреннюю цилиндрическую сетку, образующие кольцевое пространство, содержащее слой катализатора, в котором наружная сетка диаметром D является сеткой Джонсона, образованной рядом вертикальных нитей (7) и горизонтальных колец (8), скрепленных между собой сваркой и образующих прямоугольную ячейку, при этом горизонтальные кольца (8) разделены в вертикальном направлении на расстояние (d), составляющее от 5 до 200 мм и предпочтительно от 10 до 100 мм, и вертикальные нити (7) разделены в горизонтальном направлении на расстояние, составляющее от 0,1 до 5 мм и меньшее эквивалентного диаметра катализатора, поделенного на 2, при этом упомянутая сетка разделена по существу на равные модули, при этом каждый модуль имеет форму параллелепипедной дуги с высотой Н, составляющей от 1/15 до 1/3 высоты реактора, и со стороной, соответствующей угловому сектору с углом α, при этом сторона имеет длину, равную D/2·α, где α составляет от 20 до 60°, и каждую сторону модуля оборудуют бортиком, направленным внутрь реактора и по существу перпендикулярным к плоскости упомянутого модуля, при этом модули образуют наружную сетку, будучи скомпонованными в ряды, обозначаемые снизу вверх от 1 до N, при этом два последовательных ряда, обозначаемые I и I+1, расположены в шахматном порядке, при этом горизонтальные и вертикальные бортики модуля имеют толщину от 1 до 10 см и предпочтительно от 1 до 5 см. Техническим результатом заявленного изобретения является повышение механической прочности наружной сетки, а также облегчение операций монтажа и ремонта указанной сетки. Изобретение также относится к применению указанного реактора. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области нефтеперерабатывающих установок с радиальным слоем, при этом каталитический слой находится в закрытом пространстве между наружным кожухом и внутренним кожухом, и сырье проходит через слой, перекрещиваясь с потоком катализатора.

В частности, в установках с радиальным слоем этого типа слой катализатора имеет кольцевую форму, поскольку проходит от наружной периферии кожуха до внутренней периферии кожуха, которая образует центральный коллектор, обеспечивающий сбор эфлюентов.

Как правило, сырье вводят через наружную периферию кольцевого слоя, и оно проходит через каталитический слой по существу перпендикулярно к вертикальному направлению его потока. Реакционные эфлюенты собирают в центральный коллектор.

Настоящее изобретение касается механической конструкции реакторов с радиальным потоком и, в частности, предназначено для повышения механической прочности наружного кожуха, в дальнейшем называемого наружной сеткой, а также для облегчения операций монтажа и ремонта упомянутой сетки.

Действительно, наружная сетка может подвергаться большим механическим напряжениям во время не полностью контролируемых переходных фаз, таких как ситуации аварийной остановки, не контролируемой резкой экзотермичности или не соблюдения рабочих процедур, то есть ситуации, которые могут привести к короблению наружного кожуха.

Некоторые реакторы являются особенно чувствительными к этим проблемам с учетом их большого размера, который может достигать 5 метров в диаметре и 20 метров по высоте.

Наружная сетка может подвергаться более или менее значительному короблению при кручении, когда цилиндрическая конструкция скользит вокруг своей собственной окружности, одновременно опираясь на слой катализатора.

Под значительным короблением следует понимать то, что явление коробления затрагивает основную часть окружности на определенной высоте реактора.

В дальнейшем тексте речь пойдет о характеристике деформации этого типа, то есть конструктивного коробления в том смысле, что оно происходит в результате вертикального усилия, направленного вниз, включающего в себя, в частности, восприятие части веса катализатора. Это коробление приводит к локальному проседанию конструкции под действием общего кручения цилиндрической сетки.

УРОВЕНЬ ТЕХНИКИ

Большинство реакторов, используемых в нефтяной промышленности для осуществления реакций риформинга углеводородов или скелетной изомеризации олефиновых фракций, являются радиальным реакторами. Каталитический слой имеет форму вертикального цилиндрического кольца, ограниченного с внутренней стороны внутренней сеткой, удерживающей катализатор, и с наружной стороны другой сеткой такого же типа, называемой наружной сеткой.

Внутренняя и наружная сетки являются проницаемыми и пропускают через себя газ, задерживая при этом гранулированное вещество, образованное каталитическим слоем. Эта проницаемость обеспечивает со стороны наружной сетки пропускание сырья в кольцевой каталитический слой и со стороны внутренней сетки - прохождение реакционных эфлюентов в центральный коллектор.

Газообразное сырье поступает через головную часть реактора и расходится в зоне распределения, находящейся между наружной стенкой реактора и наружной сеткой, затем проходит по существу радиально через каталитический слой.

После прохождения через каталитический слой реакционные эфлюенты попадают в вертикальный центральный коллектор, ограниченный внутренней сеткой.

Катализатор, используемый в реакторах риформинга, может иметь самые разные формы, например, может иметь вид экструдата, шариков и т.д. Настоящее изобретение не связано с гранулометрическим составом или с особой формой частиц катализатора.

Диаметр частиц катализатора может колебаться от 0,5 мм до 4мм и, в частности, от 1,5 до 3 мм. Если частицы не являются по существу сферическими, например, имеют форму цилиндрического экструдата, определение диаметра соответствует определению так называемого эквивалентного диаметра Саутера, при котором сохраняется отношение площади поверхности к объему частицы.

Основной проблемой, связанной с технологией каталитических реакторов с радиальным слоем в газовой фазе, является удержание катализатора в кольцевой зоне, ограниченной наружной и внутренней сетками, причем независимо от рабочих условий (при штатном режиме работы, в условиях охлаждения, нагрева или в случае аварийной остановки), которые могут приводить к большим дифференциальным расширениям, связанным с разными термическими уровнями установки.

Согласно известным решениям наружная и внутренняя сетки выполнены путем соединения вертикальных нитей, как правило, имеющих V-образный профиль, скрепленных между собой набором металлических колец, называемых горизонтальными кольцами и закрепленными сваркой на вертикальных нитях во всех точках контакта с последними.

Жесткость системы, образованной горизонтальными кольцами и вертикальными нитями, связана со способностью к деформации ячеек сетки.

В случае изготовления известных сеток эта жесткость ограничена сварочными соединениями между вертикальными нитями и горизонтальными кольцами.

В патентной заявке FR 09/06.017 предложено решение усиления наружной сетки при помощи спиралевидных нитей, образующих одну или несколько параллельных спиралей, обвивающих упомянутую сетку.

Решение, предложенное настоящим изобретением, в основном состоит в разрезании наружной сетки на определенное число участков, связанных между собой соединениями стандартного типа, при этом каждый участок имеет строго определенную форму. Изобретение имеет, в частности, следующие преимущества:

1) возможность монтажа и ремонта наружной сетки только в соответствующей зоне посредством замены одного или нескольких участков,

2) повышение жесткости сетки по сравнению с цельной сеткой того же размера. Этот эффект проиллюстрирован примером, представленным в настоящей заявке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - схематичный вид установки с радиальным слоем, иллюстрирующий расположение сетки в соответствии с настоящим изобретением.

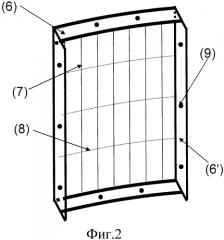

Фиг.2 - вид модуля, образующего наружную сетку в соответствии с настоящим изобретением.

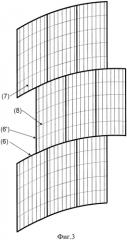

Фиг.3 - вид совокупности модулей в соответствии с настоящим изобретением, расположенных в шахматном порядке.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой вариант выполнения наружной сетки, используемой в радиальных реакторах типа реакторов для каталитического риформинга бензина или скелетной изомеризации фракций С5. Настоящее изобретение можно применять во всех процессах, в которых используют реактор с радиальным слоем и с потоком катализатора в подвижном слое.

Среди этих процессов можно указать процесс получения этанола из этилена (EtO), олигомерный крекинг олефиновых фракций для производства пропилена/этилена, производство аммиака, дегидрогенизация парафинов и ароматических соединений.

Наружную сетку реактора с радиальным слоем делят по существу на равные параллелепипедные модули, при этом каждый модуль выполняют с бортиком, по существу перпендикулярным к плоскости модуля и направленным внутрь реактора, шириной от 1 до 10 см и предпочтительно от 1 до 5 см. Эти бортики позволяют осуществлять крепление смежных модулей предпочтительно при помощи болтового соединения.

Другие возможности крепления модулей хорошо известны специалистам и представляют собой, например, технологии точечной сварки или шпоночные соединения.

Настоящее изобретение не касается способа крепления модулей между собой.

В частности, реактор с радиальным слоем в соответствии с настоящим изобретением содержит наружную цилиндрическую сетку типа сетки Джонсона и внутреннюю цилиндрическую сетку, по существу коаксиальную с наружной сеткой, при этом обе сетки образуют между собой кольцевое пространство, содержащее слой катализатора, который движется гравитационным потоком, и обеспечивающее прохождение сырья и реакционных эфлюентов в направлении, по существу перпендикулярном к потоку катализатора.

В реакторе с радиальным слоем в соответствии с настоящим изобретением наружная сетка разделена по существу на равные модули, соединенные между собой при помощи болтов или шпоночных соединений, или посредством точечной сварки.

Каждый модуль имеет форму параллелепипедной дуги высотой Н от 1/20 до 1/2 высоты реактора и предпочтительно от 1/15 до 1/3 высоты реактора.

Сторона модуля имеет форму дуги окружности, и ее длина определяется углом α. С учетом радиуса R наружной сетки сторона модуля с углом α имеет, таким образом, длину R·α.

Радиус R сетки по существу равен диаметру реактора, поделенному на 2.

Угол α составляет от 20 до 90°, предпочтительно от 20 до 60°.

Как правило, высота реактора составляет от 2 до 15 метров, а диаметр реактора составляет от 1 до 10 метров.

Соединение между двумя смежными модулями, которыми могут быть два последовательных модуля одного ряда или два наложенных друг на друга или частично наложенных друг на друга (при монтаже в шахматном порядке) модуля, можно осуществлять при помощи болтов или системы шпонок, или посредством точечной сварки.

Способ соединения смежных модулей не является существенным признаком изобретения и соединение между смежными модулями можно осуществлять при помощи любой известной специалистам технологии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

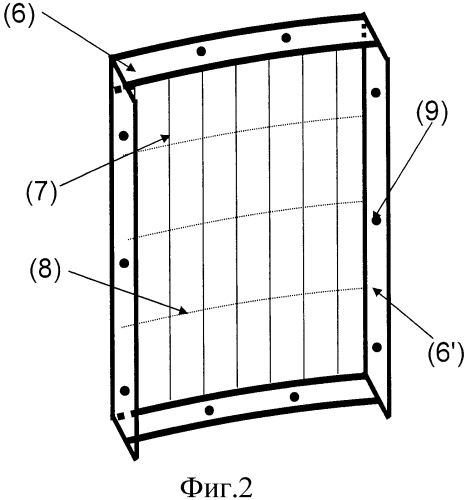

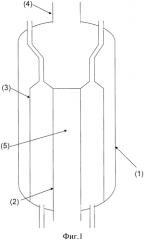

На Фиг.1 показана классическая схема установки риформинга с радиальным слоем, содержащей:

(1) обечайку или наружный кожух реактора

(2) внутреннюю сетку со стороны центрального коллектора (5)

(3) наружную сетку

(4) патрубок впуска газов

(5) центральный коллектор для реакционных эфлюентов.

Это расположение элементов, обозначенных позициями (1)-(5), относится к известным решениям, а само изобретение касается выполнения сеток (2) или (3) и, в частности, выполнения наружной сетки (3).

Дальнейшее описание касается модуля, являющегося составной частью наружной сетки, и представлено со ссылками на Фиг.2.

Модуль представляет собой участок сетки Джонсона. Сетка Джонсона состоит из ряда вертикальных нитей (7) и из горизонтальных колец (8), образующих прямоугольную ячейку.

Вертикальные нити (7) разделены горизонтальным расстоянием, как правило составляющим от 0,1 до 5 мм для процессов каталитического риформинга. В частности, расстояние между вертикальными нитями меньше эквивалентного диаметра катализатора, поделенного на 2.

Эквивалентный диаметр катализатора определяют как диаметр, при котором сохраняется отношение площади наружной поверхности к объему частицы катализатора. Его называют также диаметром Саутера.

Вертикальные нити соединены между собой системой горизонтальных колец (8), разделенных вертикальным расстоянием (d), составляющим от 5 до 200 мм и предпочтительно составляющим от 10 до 100 мм.

Вертикальные нити образуют промежутки шириной от 1 до 2 мм.

Таким образом, модуль представляет собой участок сетки Джонсона, окаймленный с 4 сторон бортиками, по существу перпендикулярными к плоскости упомянутого участка и направленными внутрь реактора, при этом четыре бортика образуют подобие рамки жесткости.

В предпочтительном варианте выполнения реактора в соответствии с настоящим изобретением каждый модуль имеет высоту от 1/15 до 1/3 высоты реактора и сторону длиной D/2·α, где α составляет от 20 до 60°, при этом D обозначает диаметр реактора.

Как правило, модули, образующие наружную сетку, скомпонованы в несколько рядов, обозначаемых снизу вверх от 1 до N, при этом два последовательных ряда, обозначаемых I и I+1, предпочтительно расположены в шахматном порядке. Под расположением в шахматном порядке следует понимать, что модули ряда I+1 смещены на половину длины относительно модулей ряда I.

Как правило, соединение между двумя смежными модулями осуществляют при помощи болтов, системы шпонок или посредством точечной сварки. Предпочтительно его выполняют в виде болтового соединения.

Горизонтальные и вертикальные бортики модуля имеют толщину от 1 до 10 см и предпочтительно от 1 до 5 см.

Предпочтительно горизонтальные бортики модуля наклонены вниз под углом δ к горизонтали, составляющим от 0 до 45°.

Горизонтальные бортики (6) могут быть меньше, чем вертикальные бортики (6'), чтобы свести к минимуму скопление твердых осаждений на горизонтальных бортиках.

Реактор в соответствии с настоящим изобретением можно применять для любого процесса, в котором применяют радиальные слои с пересекающимся потоком сырья и реакционных эфлюентов.

Например, в качестве примеров процессов, которые можно осуществлять в реакторе в соответствии с настоящим изобретением, можно указать следующие процессы: регенерационный риформинг бензинов, скелетную изомеризацию, реакцию обменного диспропорционирования, олигомерный крекинг, дегидрогенизацию парафинов, дегидрогенизацию ароматических соединений и производство аммиака.

Вдоль горизонтальных и вертикальных бортиков выполнены отверстия (9) для их соединения либо при помощи болтов, либо при помощи шпонок. Модули можно также соединять между собой посредством точечной сварки. Предпочтительным вариантом соединения является болтовое соединение.

Как правило, модули собирают рядами, то есть первый ряд, находящийся внизу реактора, состоит из N модулей, соединенных с помощью вертикальных бортиков (6'). Второй ряд располагают над первым рядом и модули этого второго ряда могут находится на одном уровне с модулями первого ряда или могут быть смещены на половину модуля для осуществления монтажа в шахматном порядке.

Предпочтительно применяют монтаж в шахматном порядке, показанный на Фиг.3.

ПРИМЕР ИЗОБРЕТЕНИЯ

Настоящий пример представлен для сравнения между контрольным вариантом 1 и двумя вариантами в соответствии с настоящим изобретением.

Контрольный вариант 1, соответствующий известному решению, представляет собой реактор каталитического риформинга с наружной сеткой диаметром 2500 мм и высотой 8000 мм и с центральным коллектором диаметром 900 мм. Расход обрабатываемого бензинового сырья равен 90 тонн/час.

Два других варианта относятся к изобретению:

- вариант 2: наружная сетка выполнена из 40 унитарных модулей с размером стороны = 0,785 м и высотой = 2 метра

- вариант 3: наружная сетка выполнена из 44 унитарных модулей с размером стороны = 1,96 м и высотой = 0,727 метра.

Горизонтальные и вертикальные бортики каждого модуля имеют ширину 5 см.

Основные геометрические характеристики реактора представлены в нижеследующей таблице:

| Таблица 1 | ||

| Диаметр кожуха | (мм) | 3000 |

| Наружный диаметр сетки | (мм) | 2500 |

| Диаметр впускного патрубка | (мм) | 800 |

| Расстояние вход - коллектор | (мм) | 3000 |

| Расстояние кожух - коллектор | (мм) | 1000 |

| Высота наружной сетки | (мм) | 8000 |

| Диаметр кожуха | (мм) | 3000 |

| Таблица 2 | ||||

| Рассматриваемый вариант | 1 | 2 | 3 | |

| Общее число радиальных разрезов | (-) | 1 | 10 | 4 |

| Общее число разрезов по высоте | (-) | 1 | 4 | 11 |

| Общее число участков | (-) | 1 | 40 | 44 |

| Унитарная дуга сетки | (мм) | 7854 | 785,4 | 1963 |

| Соответствующий угол α | (градус) | 36 | 90 | |

| Высота унитарного модуля | (мм) | 8000 | 2000 | 727 |

| Высота модуль/реактор | (-) | 1 | 1/4 | 1/11 |

| Сравниваемая прочность | (-) | База 1 | 1,24 | 1,15 |

Для каждой конфигурации общая конструкция реактора рассматривается как ортотропный цилиндр, характеризующийся модулем Юнга для каждого главного направления (вертикального Е1 и горизонтального Е2).

Степень ортотропии определяют соотношением между эквивалентной толщиной eqXZ в горизонтальной плоскости (образованной сечением нитей и вертикальных усилений) и эквивалентной толщиной eqXY в вертикальной плоскости (образованной сечением колец и горизонтальных усилений).

Решение усиления можно оптимизировать, если показатель β близок к 1.

Критическое напряжение продольного изгиба определяют отношением:

со следующими параметрами материалов:

- Е1 - модуль Юнга,

- υ - коэффициент Пуассона,

- g12 - показатель воздействия на ортотропный материал,

и с параметром, связанным с геометрией конструкции, то есть η - показатель длины пролета.

Сравнение между реальным напряжением и критическим напряжением σCR позволяет оценить выигрыш в прочности.

Конфигурации сеток, поделенных на участки в соответствии с настоящим изобретением (варианты 2 и 3), позволяют выиграть соответственно 24 и 15% на увеличении возможной вертикальной нагрузки по сравнению с решением цельной наружной сетки.

1. Реактор с радиальным слоем, имеющий высоту от 2 до 15 метров и диаметр от 1 до 10 метров, содержащий по существу коаксиальные наружную цилиндрическую сетку и внутреннюю цилиндрическую сетку, образующие кольцевое пространство, содержащее слой катализатора, в котором наружная сетка диаметром D является сеткой Джонсона, образованной рядом вертикальных нитей (7) и горизонтальных колец (8), скрепленных между собой сваркой и образующих прямоугольную ячейку, при этом горизонтальные кольца (8) разделены в вертикальном направлении на расстояние (d), составляющее от 5 до 200 мм и предпочтительно от 10 до 100 мм, и вертикальные нити (7) разделены в горизонтальном направлении на расстояние, составляющее от 0,1 до 5 мм и меньшее эквивалентного диаметра катализатора, поделенного на 2, при этом упомянутая сетка разделена по существу на равные модули, при этом каждый модуль имеет форму параллелепипедной дуги с высотой Н, составляющей от 1/15 до 1/3 высоты реактора, и со стороной, соответствующей угловому сектору с углом α, при этом сторона имеет длину, равную D/2·α, где α составляет от 20 до 60°, и каждую сторону модуля оборудуют бортиком, направленным внутрь реактора и по существу перпендикулярным к плоскости упомянутого модуля, при этом модули образуют наружную сетку, будучи скомпонованными в ряды, обозначаемые снизу вверх от 1 до N, при этом два последовательных ряда, обозначаемые I и I+1, расположены в шахматном порядке, при этом горизонтальные и вертикальные бортики модуля имеют толщину от 1 до 10 см и предпочтительно от 1 до 5 см.

2. Реактор по п.1, в котором соединение между двумя смежными модулями осуществляют при помощи болтов.

3. Реактор по п.1, в котором горизонтальные бортики модуля наклонены вниз под углом δ относительно горизонтали, составляющим 0-45°.

4. Применение реактора по п.1 для следующих процессов: регенерационный риформинг бензинов, скелетная изомеризация, реакция обменного диспропорционирования, олигомерный крекинг, дегидрогенизация парафинов, дегидрогенизация ароматических соединений и производство аммиака.