Полимер, резиновая смесь, содержащая полимер, сшитая резиновая смесь, полученная сшиванием резиновой смеси, и шина, содержащая сшитую резиновую смесь

Иллюстрации

Показать всеИзобретение относится к полимеру, представляющему собой синтезированный полиизопрен или изопреновый сополимер, резиновой смеси, содержащей такой полимер, и шине, содержащей указанную резиновую смесь. Полимер по изобретению содержит остаточный катализатор, полученный из катализатора, использованного при полимеризации в количестве 300 ppm или меньше. Технический результат - получение полимера, способного давать сшитую резиновую смесь с улучшенной износоустойчивостью, то есть устойчивостью к разрыву, истиранию и росту трещин. 4 н. и 4 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к полимеру, резиновой смеси, содержащей указанный полимер, сшитой резиновой смеси, полученной сшиванием указанной резиновой смеси, и шине, содержащей указанную сшитую резиновую смесь; и в частности, к полимеру, способному давать сшитую резиновую смесь с улучшенной износоустойчивостью (т.е. устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин), к резиновой смеси, содержащей такой полимер, сшитой резиновой смеси, полученной сшиванием указанной резиновой смеси, и шине, содержащей указанную сшитую резиновую смесь.

Уровень техники

В свете последних социальных запросов на экономию энергии и ресурсов, сейчас широко востребованы резиновые материалы с высокой устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин, чтобы соответствовать потребностям в шинах с повышенной износоустойчивостью. Кроме того, колебания цены натурального каучука создает потребность в разработке синтетического каучука, обладающего такой же износоустойчивостью, как у натурального каучука.

Для повышения износоустойчивости синтетического каучука обычно увеличивают содержание цис-связей в синтетическом полиизопрене, для усиления деформационно-индуцированной кристалличности. Смотри, например, JP 2004-27179 A (PTL 1) и WO 2006/078021 (PTL2). Однако улучшенный таким образом синтетический каучук все еще менее износоустойчив, чем натуральный каучук, в условиях интенсивной эксплуатации.

Кроме того, полимер, имеющий изопреновый скелет, склонен к появлению разрывов в основной цепи, в сравнении с полимерами, построенными из других мономеров. Считается, что такие разрывы в основной цепи ответственны за пониженную износоустойчивость в условиях интенсивной эксплуатации. Кроме того, при синтезе полимера можно денатурировать концы полимерных цепочек тетрахлоридом олова или тетрахлоридом титана, для достижения высокого молекулярного веса. При таком денатурировании обычно наблюдается гелеобразование, что значительно понижает износоустойчивость полимера.

Список процитированной литературы

Патентные источники

PTL: JP 2004-27179 А

PTL 2: WO 2006/078021

Раскрытие изобретения

(Техническая проблема)

В свете вышесказанного, целью настоящего изобретения является разработка полимера, способного давать сшитую резиновую смесь с улучшенной износоустойчивостью (т.е. устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин), резиновой смеси, содержащей такой полимер, сшитой резиновой смеси, полученной сшиванием указанной резиновой смеси, и шины, содержащей указанную сшитую резиновую смесь.

(Решение проблемы)

Авторы настоящего изобретения обнаружили, что остаточный катализатор, остающийся в полимере (по меньшей мере один из: синтезированного полиизопрена и изопренового сополимера) в определенном уменьшенном количестве, менее склонен к подавлению реакции сшивания полимера во время вулканизации, и что такой полимер с уменьшенным содержанием остаточного катализатора может давать сшитую резиновую смесь, имеющую износоустойчивость (т.е. устойчивость к разрыву, устойчивость к истиранию и устойчивость к росту трещин) выше, чем у обычного синтетического каучука, и совершили настоящее изобретение.

Полимер по настоящему изобретению, представляя собой синтезированный полиизопрен или изопреновый сополимер, таким образом содержит остаточный катализатор в количестве 300 ppm или меньше. Полимер, содержащий 300 ppm или меньше остаточного катализатора, может надежно формировать сетчатую структуру, когда резиновую смесь, содержащую данный полимер, подвергают вулканизации.

Термин "синтезированный полиизопрен" при использовании в настоящем тексте означает изопреновый гомополимер, полученный полимеризацией (или синтезом из) изопреновых мономеров. Термин "изопреновый сополимер" при использовании в настоящем тексте означает сополимер, построенный из изопрена и соединения, отличного от изопрена. Изопреновый сополимер получают полимеризацией (или синтезом из) изопреновых мономеров и мономеров соединения, отличного от изопрена. Оба термина "синтезированный полиизопрен" и "изопреновый сополимер" охватывают полимеры, в которых часть полимерных цепочек денатурирована.

При получении полимера по настоящему изобретению, особенно предпочтительно понижать содержание остаточного катализатора, когда используемый катализатор полимеризации представляет собой катализатор, полученный из кислоты Льюиса. Примеры катализатора, полученного из кислоты Льюиса, включают, как будет подробно описано ниже, борсодержащее галогенированное соединение, такое как B(C6F5)3, и алюминийсодержащее галогенированное соединение, такое как Al(C6F5)3, которые часто используют в качестве катализаторов полимеризации. Известно, что катализаторы, полученные из кислот Льюиса, подавляют эффект ускорения вулканизации, который оказывают ускорители вулканизации, и поэтому особенно желательно, чтобы их остаточное количество было низким.

В полимере по настоящему изобретению, содержание 3,4-винильных связей в звене, полученном из изопрена, в синтезированном полиизопрене или изопреновом сополимере предпочтительно составляет 5% или меньше.

Синтезированный полиизопрен или изопреновый сополимер, имеющий содержание 3,4-винильных связей в звене, полученном из изопрена, равное 5% или меньше, может существенно улучшить износоустойчивость.

Термин "содержание 3,4-винильных связей" при использовании в настоящем тексте означает отношение 3,4-винильных структур ко всем звеньям изопрена в синтезированном полиизопрене или изопреновом сополимере. Это же определение применимо к терминам "содержание цис-1,4 связей", "содержание транс-1,4 связей" и "содержание 1,2-винильных связей", при использовании в настоящем тексте.

Резиновая смесь по настоящему изобретению содержит каучуковый компонент, который по меньшей мере содержит полимер по настоящему изобретению.

Данная резиновая смесь, содержащая по меньшей мере полимер по настоящему изобретению, значительно улучшает деформационно-индуцированную кристалличность, тем самым обеспечивая получение сшитой резиновой смеси с повышенной износоустойчивостью (т.е. устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин).

Выражение "содержащий по меньшей мере полимер по настоящему изобретению" означает, что резиновая смесь содержит по меньшей мере один из синтезированного полиизопрена и изопренового сополимера.

Резиновая смесь по настоящему изобретению предпочтительно имеет общее содержание полимера в каучуковом компоненте в диапазоне от 15 до 100 масс. %.

Каучуковый компонент, имеющий общее содержание полимера в диапазоне от 15 до 100 масс. %, позволяет полимеру удовлетворительно проявлять эффект улучшенной деформационно-индуцированной кристалличности.

Резиновая смесь по настоящему изобретению дополнительно содержит наполнитель. Количество наполнителя предпочтительно находится в диапазоне от 10 массовых частей до 75 массовых частей на 100 массовых частей каучукового компонента.

Резиновая смесь, содержащая наполнитель в количестве от 10 массовых частей до 75 массовых частей на 100 массовых частей каучукового компонента, проявляет свое действие и удовлетворительно смешивается с каучуковым компонентом.

Резиновая смесь, имеющая содержание наполнителя выше 75 массовых частей на 100 массовых частей каучукового компонента, может снижать свою перерабатываемость.

Сшитая резиновая смесь, полученная сшиванием резиновой смеси, улучшает износоустойчивость (т.е. устойчивость к разрыву, устойчивость к истиранию и устойчивость к росту трещин) сшитой резиновой смеси.

Шина по настоящему изобретению содержит сшитую резиновую смесь по настоящему изобретению.

Шина, содержащая сшитую резиновую смесь, обладает улучшенной износоустойчивостью (т.е. устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин).

Шина по настоящему изобретению имеет протектор, содержащий сшитую резиновую смесь по настоящему изобретению.

Шина, имеющая протектор, содержащий сшитую резиновую смесь, повышает износоустойчивость (т.е. устойчивость к разрыву, устойчивость к истиранию и устойчивость к росту трещин) протектора.

(Преимущество, обеспечиваемое настоящим изобретением)

В настоящем изобретении описан полимер, способный давать сшитую резиновую смесь с улучшенной износоустойчивостью (т.е. устойчивостью к разрыву, устойчивостью к истиранию и устойчивостью к росту трещин), резиновая смесь, содержащая такой полимер, сшитая резиновая смесь, полученная сшиванием указанной резиновой смеси, и шина, содержащая указанную сшитую резиновую смесь.

Осуществление изобретения

(Полимер)

Полимер по настоящему изобретению представляет собой синтезированный полиизопрен или изопреновый сополимер.

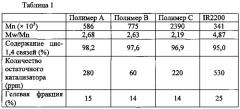

Указанный полимер содержит остаточный катализатор в количестве 300 ppm (соотношение по весу) или меньше. В частности, количество остаточного катализатора более предпочтительно составляет 200 ppm (соотношение по весу) или меньше, и наиболее предпочтительно - 100 ppm (соотношение по весу) или меньше.

Остаточный катализатор, остающийся в полимере в количестве 300 ppm или меньше, не подавляет формирование сетчатой структуры при вулканизации резиновой смеси, содержащей данный полимер, и не понижает деформационно-индуцированную кристалличность и износоустойчивость.

Полимер, содержащий остаточный катализатор в указанных выше «более предпочтительном» или «наиболее предпочтительном» диапазоне концентраций, является предпочтительным в плане формирования сетчатой структуры.

Количество остаточного катализатора можно измерить, например, путем проведения элементного анализа на остаточный металл (например, алюминий и гадолиний) в полимере.

Катализатор будет подробно обсуждаться далее, при описании метода получения полимера.

Среднечисленная молекулярная масса (Mn) полимера специально не ограничена и может быть выбрана надлежащим образом в зависимости от области его применения. Среднечисленная молекулярная масса предпочтительно составляет 1,5 миллиона или больше, и более предпочтительно от 1,5 миллиона до 2,0 миллиона. Полимер, имеющий среднечисленную молекулярную массу (Mn) 1,5 миллиона или больше, может дополнительно улучшить износоустойчивость (например, устойчивость к разрыву, устойчивость к истиранию и устойчивость к росту трещин) сшитой резиновой смеси, в то время как полимер, имеющий среднечисленную молекулярную массу (Mn) 2,0 миллиона или меньше, может сохранять перерабатываемость. Полимер, имеющий среднечисленную молекулярную массу (Mn) в описанном выше "более предпочтительном" или "наиболее предпочтительном" диапазоне, обеспечивает преимущество как в износоустойчивости, так и в перерабатываемости.

Среднечисленную молекулярную массу (Mn) измеряют в пересчете на полистирол, с использованием полистирола как стандартного референсного вещества, используя метод гель-проникающей хроматографии (ГПХ) при температуре 140°C.

Полимер, имеющий среднечисленную молекулярную массу (Mn) 1,5 миллиона или больше, получают полимеризацией при низкой температуре (т.е. от -50°C до 100°C) в течение определенного периода времени (т.е. от 30 минут до 2 дней) с использованием катализатора полимеризации или первой, второй или третьей композиции полимеризационного катализатора, описанных далее.

Кроме того, молекулярно-массовое распределение (Mw/Mn), представляющее собой отношение между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn), специально не ограничено и может быть выбрано надлежащим образом в зависимости от области его применения. Предпочтительно, молекулярно-массовое распределение составляет 5,0 или меньше, более предпочтительно 4,0 или меньше, и наиболее предпочтительно 3,5 или меньше. Молекулярно-массовое распределение (Mw/Mn), превышающее 5,0, может сделать физические свойства негомогенными. Молекулярно-массовое распределение (Mw/Mn) в описанном выше "более предпочтительном" или «наиболее предпочтительном» диапазоне обеспечивает преимущество в плане работы с низким уровнем потерь. Значения Mw и Mn получают методом гельпроникающей хроматографии (ГПХ) с использованием полистирола как стандартного референсного вещества, и молекулярно-массовое распределение (Mw/Mn) вычисляют, исходя из полученных результатов.

Гелевая фракция в полимере не ограничена специальным образом, и ее можно надлежащим образом подобрать в зависимости от области использования. Однако гелевая фракция предпочтительно составляет 40% или меньше, более предпочтительно 20% или меньше, и наиболее предпочтительно 10% или меньше.

Полимер, содержащий 40% или меньше гелевой фракции, может предотвращать заметную потерю износоустойчивости.

Полимер, имеющий содержание гелевой фракции, находящееся в указанном выше "более предпочтительном" или «наиболее предпочтительном» диапазоне, более предпочтителен в плане износоустойчивости.

Полимер, содержащий 40% или меньше гелевой фракции, получают полимеризацией при низкой температуре (от -50°C до 100°C) в течение определенного времени (от 30 минут до 2 дней) с использованием катализатора полимеризации или первой, второй или третьей композиции полимеризационного катализатора, которые будут описаны далее.

Термин «гелевая фракция» (единица измерения: %) при использовании в настоящем тексте означает значение, получаемое следующим образом: измеряют дифференциальный показатель преломления (PI) Ss (единица измерения: м секунда) стандартного образца (гелевая фракция = 0%), который представляет собой фильтрат, полученный пропусканием раствора полимера в ТГФ через фильтр ГПХ с размером пор 0,45 мкм; и используют калибровочную кривую с концентрацией (единица измерения: мг/г) полимера в растворе ТГФ по горизонтальной оси, и дифференциальным показателем преломления (RI) Ss (единица измерения: м секунда) по вертикальной оси. Конкретно, гелевую фракцию вычисляют посредством пропускания тетрагидрофуранового раствора исследуемого полимера, для которого необходимо определить гелевую фракцию, через описанный выше фильтр для вычисления дифференциального показателя преломления (RI) Sx (единица измерения: м секунда) раствора; вычисления дифференциального показателя преломления (RI) Ss (единица измерения: м секунда) стандартного образца (гелевая фракция = 0%) для концентрации (единица измерения: мг/г) тетрагидрофуранового раствора, содержащего исследуемый полимер, для которого необходимо определить гелевую фракцию, с помощью заранее построенной калибровочной кривой; и подставления измеренного Sx и вычисленного Ss в следующую формулу (X):

Содержание азота в полимере специально не ограничено и может быть выбрано надлежащим образом в зависимости от области его применения. Предпочтительно содержание азота менее 0,02 масс. %, и более предпочтительно содержание азота, равное 0 масс. %.

Полимер, имеющий содержание азота менее 0,02 масс. %, обеспечивает содержание полученного из белка азота также на уровне ниже 0,02 масс. %. Такое низкое содержание минимизирует белок-индуцированное формирование геля, и таким образом уменьшает гелевую фракцию.

Содержание азота можно измерить, например, посредством элементного анализа.

<Синтезированный полиизопрен>

- Содержание цис-1,4 связей -

Содержание цис-1,4 связей в синтезированном полиизопрене не ограничено и может быть выбрано надлежащим образом в зависимости от области его применения. Однако содержание указанных связей предпочтительно составляет 96% или больше, более предпочтительно 97% или больше, и наиболее предпочтительно 99% или больше.

Синтезированный полиизопрен, имеющий содержание цис-1,4 связей 96% или больше, может иметь желаемую ориентацию полимерных цепочек, что позволяет достигать желаемой кристалличности, индуцированной растяжением. Синтезированный полиизопрен, имеющий содержание цис-1,4 связей выше 99%, достигает деформационно-индуцированной кристалличности, достаточной для достижения еще более высокой износоустойчивости.

- Содержание транс-1,4 связей -

Содержание транс-1,4 связей в синтезированном полиизопрене не ограничено и может быть выбрано надлежащим образом в зависимости от области его применения. Однако содержание указанных связей предпочтительно составляет 5% или меньше, более предпочтительно 3% или меньше, и наиболее предпочтительно 1% или меньше.

Синтезированный полиизопрен, имеющий содержание транс-1,4 связей 5% или меньше, может обладать желаемой деформационно-индуцированной кристалличностью.

- Содержание 3,4-винильных связей -

Содержание 3,4-винильных связей в синтезированном полиизопрене не ограничено и может быть выбрано надлежащим образом в зависимости от области его применения. Однако содержание указанных связей предпочтительно составляет 5% или меньше, более предпочтительно 3% или меньше, и наиболее предпочтительно 1% или меньше.

Синтезированный полиизопрен, имеющий содержание 3,4-винильных связей 5% или меньше, может обладать желаемой деформационно-индуцированной кристалличностью.

Синтезированный полиизопрен, имеющий содержание 3,4-винильных связей 5% или меньше, можно получить полимеризацией изопреновых мономеров при низкой температуре (от -50°C до 100°C) в течение определенного времени (от 30 минут до 2 дней) с использованием катализатора полимеризации или первой, второй или третьей композиции полимеризационного катализатора, которые будут описаны далее.

- Способ получения синтезированного полиизопрена -

Далее будет подробно описан способ получения синтезированного полиизопрена. Однако подробно описанный ниже способ получения представляет собой только пример. Синтезированный полиизопрен можно получить полимеризацией изопреновых мономеров в присутствии композиции полимеризационного катализатора.

Указанный способ получения синтезированного полиизопрена включает по меньшей мере одну стадию полимеризации, и дополнительно включает сочетание, очистку и другие стадии, произвольно выбираемые в случае необходимости.

- Стадия полимеризации -

Стадия полимеризации представляет собой стадию полимеризации изопреновых мономеров.

На стадии полимеризации, изопреновые мономеры можно полимеризовать согласно общему способу производства полимеров с использованием координационного ионного катализатора полимеризации, за исключением случаев использования катализатора полимеризации или описанных далее первой, второй или третьей композиции полимеризационного катализатора. Катализатор полимеризации или композиции полимеризационного катализатора, используемые в настоящем изобретении, будут подробно описаны далее.

Катализатор, который может использоваться на стадии полимеризации, представляет собой катализатор полимеризации или первую, вторую или третью композицию полимеризационного катализатора, описанные далее.

В качестве метода полимеризации можно использовать произвольный метод, включая, например, полимеризацию в растворе, суспензионную полимеризацию, жидкофазную полимеризацию в массе, эмульсионную полимеризацию, парофазную полимеризацию и твердофазную полимеризацию. Кроме того, в случае использования растворителя для реакции полимеризации, можно использовать любой растворитель, инертный в отношении реакции полимеризации, включая, например, толуол, циклогексан, н-гексан и их смеси.

В случае использования композиции полимеризационного катализатора, стадию полимеризации можно проводить любым из описанных далее способов. Так, например, (1) компоненты, формирующие композицию полимеризационного катализатора, можно по отдельности загружать в систему реакции полимеризации, содержащую изопреновые мономеры, с тем, чтобы приготовить композицию полимеризационного катализатора в реакционной системе, или (2) в систему реакции полимеризации можно загружать заранее полученную композицию полимеризационного катализатора. Кроме того, способ (2) включает также загрузку металлоценового комплекса (активные компоненты), активированного сокатализатором.

Кроме того, на стадии полимеризации можно использовать агент обрыва цепи, такой как метанол, этанол и изопропанол, для остановки полимеризации.

На стадии полимеризации, реакцию полимеризации изопрена можно предпочтительно проводить в атмосфере инертного газа, и предпочтительно в атмосфере азота или аргона. Температура полимеризации в реакции полимеризации не ограничена специальным образом и предпочтительно находится в диапазоне, например, от -100°C до 200°C, и может также быть установлена примерно на уровне комнатной температуры. Повышение температуры полимеризации может понизить 1,4-селективность в реакции полимеризации. Реакцию полимеризации предпочтительно проводят под давлением в диапазоне от 0,1 МПа до 10,0 МПа, чтобы обеспечить значительное проникновение изопрена в полимеризационную систему. Кроме того, время реакции полимеризации не ограничено специальным образом и может предпочтительно находиться в диапазоне, например, от 1 секунды до 10 дней, и его можно надлежащим образом подобрать в зависимости от условий, таких как тип катализатора и температура полимеризации.

- Первая композиция полимеризационного катализатора -

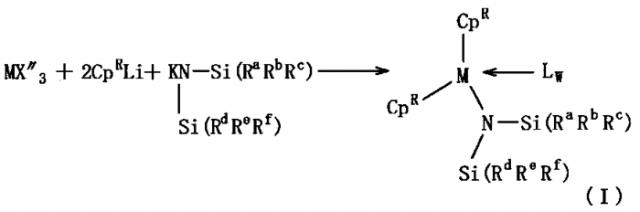

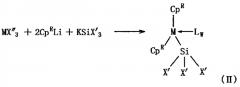

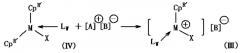

Один пример первой композиции полимеризационного катализатора содержит по меньшей мере один комплекс, выбранный из группы, состоящей из: металлоценового комплекса, представленного общей формулой (I); металлоценового комплекса, представленного изображенной ниже общей формулой (II); и полу-металлоценового катионного комплекса, представленного общей формулой (III):

В формуле (I), М представляет собой лантаноидный элемент, скандий или иттрий; CpR каждый независимо представляет собой замещенную или незамещенную инденильную группу; Ra-Rf каждый независимо представляют собой атом водорода или алкильную группу, содержащую 1-3 атомов углерода; L представляет собой нейтральное основание Льюиса; и w представляет собой целое число от 0 до 3.

В формуле (II), М представляет собой лантаноидный элемент, скандий или иттрий; CpR каждый независимо представляет собой замещенную или незамещенную инденильную группу; X′ представляет собой атом водорода, атом галогена, алкоксидную группу, тиолатную группу, амидную группу, силильную группу или гидрокарбильную группу, содержащую 1-20 атомов углерода; L представляет собой нейтральное основание Льюиса; и w представляет собой целое число от 0 до 3.

В формуле (III), М представляет собой лантаноидный элемент, скандий или иттрий; CpR′ представляет собой незамещенный или замещенный циклопентадиенил, инденил, флуоренил; X представляет собой атом водорода, атом галогена, алкоксидную группу, тиолатную группу, амидную группу, силильную группу или гидрокарбильную группу, содержащую 1-20 атомов углерода; L представляет собой нейтральное основание Льюиса; w представляет собой целое число от 0 до 3; и [B]- представляет собой некоординирующийся анион.

Первая композиция полимеризационного катализатора может дополнительно содержать другой компонент, такой как сокатализатор, который содержится в обычной композиции полимеризационного катализатора, содержащей металлоценовый комплекс. В настоящем контексте, металлоценовый комплекс представляет собой комплексное соединение, содержащее по меньшей мере одну или более циклопентадиенильных групп или производных циклопентадиенильных групп, связанных с центральным атомом металла. В частности, металлоценовый комплекс может называться полу-металлоценовым комплексом, когда число циклопентадиенильных групп или их производных, связанных с центральным атомом металла, равно единице.

В полимеризационной системе, концентрация комплекса, содержащегося в первой композиции полимеризационного катализатора, предпочтительно находится в диапазоне от 0,1 моль/л до 0,0001 моль/л.

В металлоценовом комплексе, представленном изображенными выше общими формулами (I) и (II), CpR в данных формулах представляет собой замещенную или незамещенную инденильную группу. CpR, имеющий инденильный цикл в качестве основы скелета, может обозначаться как C9H7-XRX или C9H11-XRX. Здесь X представляет собой целое число от 0 до 7 или от 0 до 11. R каждый независимо предпочтительно представляет собой гидрокарбильную группу или металлоидную группу. Гидрокарбильная группа предпочтительно содержит 1-20 атомов углерода, более предпочтительно 1-10 атомов углерода, и еще более предпочтительно 1-8 атомов углерода. Предпочтительные частные примеры гидрокарбильной группы включают метильную группу, этильную группу, фенильную группу и бензильную группу. Примеры металлоида в металлоидной группе включают гермил (Ge), станнил (Sn) и силил (Si). Металлоидная группа предпочтительно содержит гидрокарбильную группу, и примеры такой гидрокарбильной группы аналогичны перечисленным выше. Частные примеры металлоидной группы включают триметилсилильную группу. Частные примеры замещенной инденильной группы включают 2-фенилинденильную и 2-метилинденильную группы. Два CpR в каждой из общих формул (I) и (II) могут быть одинаковыми или разными.

В полуметаллоценовом катионном комплексе, представленном общей формулой (III), CpR′ в данной формуле представляет собой замещенную или незамещенную циклопентадиенильную, инденильную или флуоренильную группу, при этом предпочтительна замещенная или незамещенная инденильная группа. CpR′, имеющий в качестве основы скелета циклопентадиенильное кольцо, представлен C5H5-XRX, где X представляет собой целое число от 0 до 5. Каждый R независимо предпочтительно представляет собой гидрокарбильную группу или металлоидную группу. Гидрокарбильная группа предпочтительно содержит 1-20 атомов углерода, более предпочтительно 1-10 атомов углерода, и еще более предпочтительно 1-8 атомов углерода. Предпочтительные частные примеры гидрокарбильной группы включают метильную группу, этильную группу, фенильную группу и бензильную группу. Примеры металлоида в металлоидной группе включают гермил (Ge), станнил (Sn) и силил (Si). Металлоидная группа предпочтительно содержит гидрокарбильную группу, и примеры такой гидрокарбильной группы аналогичны перечисленным выше. Частные примеры металлоидной группы включают триметилсилильную группу. Частные примеры CpR, имеющего в качестве основы скелета циклопентадиенильное кольцо, включают следующие:

где R представляет собой атом водорода, метильную группу или этильную группу. В общей формуле (III), CpR′, имеющий в качестве основы скелета инденильное кольцо, имеет сходное определение с CpR в общей формуле (I), и его предпочтительные примеры тоже такие же, как примеры CpR в общей формуле (I).

В общей формуле (III), CpR′, имеющий в качестве основы скелета флуоренильное кольцо, может быть представлен структурами C13H9-XRX или C13H17-XRX, где X представляет собой целое число от 0 до 9 или от 0 до 17. Предпочтительно, R каждый независимо представляет собой гидрокарбильную группу или металлоидную группу. Гидрокарбильная группа предпочтительно содержит 1-20 атомов углерода, более предпочтительно 1-10 атомов углерода, и еще более предпочтительно 1-8 атомов углерода. Предпочтительные частные примеры гидрокарбильной группы включают метильную группу, этильную группу, фенильную группу и бензильную группу. Примеры металлоида в металлоидной группе включают гермил (Ge), станнил (Sn) и силил (Si). Металлоидная группа предпочтительно содержит гидрокарбильную группу, и примеры такой гидрокарбильной группы аналогичны перечисленным выше. Частные примеры металлоидной группы включают триметилсилильную группу.

Центральный атом металла, обозначенный М в общих формулах (I), (II) и (III), представляет собой лантаноидный элемент, скандий или иттрий. Лантаноидные элементы включают 15 элементов с атомными номерами от 57 до 71, и могут быть любыми из них. Предпочтительные примеры центрального атома металла, обозначенного как М, включают самарий (Sm), неодим (Nd), празеодим (Pr), гадолиний (Gd), церий (Ce), гольмий (Ho), скандий (Sc) и иттрий (Y).

Металлоценовый комплекс, представленный общей формулой (I), включает силиламидный лиганд, представленный [-N(SiR3)2]. Группы, обозначенные как R (Ra-Rf в общей формуле (I)) в силиламидном лиганде, каждая независимо представляют собой атом водорода или алкильную группу, содержащую 1-3 атомов углерода. Предпочтительно, чтобы по меньшей мере один из Ra-Rf представлял собой атом водорода. Когда по меньшей мере один из Ra-Rf представляет собой атом водорода, катализатор можно легко синтезировать, и можно уменьшить стерическую загруженность вокруг атома кремния, что позволяет легко вводить несопряженный олефин. По этим же соображениям, по меньшей мере один из Ra-Rc предпочтительно представляет собой атом водорода, и по меньшей мере один из Rd-Rf более предпочтительно представляет собой атом водорода. Кроме того, метильная группа является предпочтительной в качестве алкильной группы.

Металлоценовый комплекс, представленный общей формулой (II), включает силильный лиганд, представленный [ − S i X 3 ' ] . X′ в силильном лиганде, представленном фрагментом [ − S i X 3 ' ] , представляет собой группу, отвечающую тому же определению, как X в описанной ниже общей формуле (III), которая будет описана ниже, и ее предпочтительные примеры также являются теми же, как для X в общей формуле (III).

В общей формуле (III), X представляет собой группу, выбранную из группы, состоящей из атома водорода, атома галогена, алкоксидной группы, тиолатной группы, амидной группы, силильной группы и гидрокарбильной группы, содержащей 1-20 атомов углерода. В данном контексте, алкокси-группа может представлять собой любую из: алифатических алкокси-групп, таких как метокси-группа, этокси-группа, пропокси-группа и н-бутокси-группа, изо-бутокси-группа, втор-бутокси-группа и трет-бутокси-группа; и из арилоксидных групп, таких как фенокси-группа, 2,6-ди-трет-бутифенокси-группа, 2,6-диизопропилфенокси-группа, 2,6-динеопентилфенокси-группа, 2-трет-бутил-6-изопропилфенокси-группа, 2-трет-бутил-6-неопентилфенокси-группа и 2-изопропил-6-неопентилфенокси-группа, при этом предпочтительной является 2,6-ди-трет-бутилфенокси-группа.

В общей формуле (III), тиолатная группа в качестве X может представлять собой любую из алифатических тиолатных групп, таких как тиометокси-группа, тиоэтокси-группа, тиопропокси-группа, тио-н-бутокси-группа, тиоизобутокси-группа, тио-втор-бутокси-группа и тио-трет-бутокси-группа; и из арил тиолатных групп, таких как тиофенокси-группа, 2,6-ди-трет-бутилтиофенокси-группа, 2,6-диизопропилтиофенокси-группа, 2,6-динеопентилтиофенокси-группа, 2-трет-бутил-6-изопропилтиофенокси-группа, 2-трет-бутил-6-тионеопентилфенокси-группа, 2-изопропил-6-тионеопентилфенокси-группа и 2,4,6-триизопропилтиофенокси-группа, при этом предпочтительной является 2,4,6-триизопропилтиофенокси-группа.

В общей формуле (III), амидная группа в качестве X может представлять собой любую из алифатических амидных групп, таких как диметиламидная группа, диэтиламидная группа и диизопропиламидная группа; из ариламидных групп, таких как фениламидная группа, 2,6-ди-трет-бутилфенил амидная группа, 2,6-диизопропилфениламидная группа, 2,6-динеопентилфениламидная группа, 2-трет-бутил-6-изопропилфениламидная группа, 2-трет-бутил-6-неопентилфениламидная группа, 2-изопропил-6-неопентилфениламидная группа и 2,4,6-три-трет-бутилфениламидная группа; и из бистриалкилсилиламидных групп, таких как бистриметилсилиламидная группа, при этом предпочтительной является бистриметилсилиламидная группа.

В общей формуле (III), силильная группа в качестве X может представлять собой любую из следующих: триметилсилильная группа, трис(триметилсилил)силильная группа, бис(триметилсилил)метилсилильная группа, триметилсилил(диметил)силильная группа и триизопропилсилил(бистриметилсилил)силильная группа, при этом предпочтительной является трис(триметилсилил)силильная группа.

В общей формуле (III), атом галогена в качестве X может представлять собой любой из следующих: атом фтора, атом хлора, атом брома и атом иода, при этом предпочтительными являются атом хлора и атом брома. Частные примеры гидрокарбильной группы, содержащей 1-20 атомов углерода, включают: линейные или разветвленные алифатические углеводородные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, неопентильная группа, гексильная группа и октильная группа; ароматические углеводородные группы, такие как фенильная группа, толильная группа и нафтильная группа; аралкильные группы, такие как бензильная группа; и углеводородные группы, такие как триметилсилилметильная группа и бистриметилсилилметильная группа, каждая из которых содержит атом кремния, при этом предпочтительными являются метильная группа, этильная группа, изобутильная группа, триметилсилилметильная группа и т.п.

В общей формуле (III), X предпочтительно представляет собой бистриметилсилиламидную группу или гидрокарбильную группу, содержащую 1-20 атомов углерода.

В общей формуле (III), одним примером некоординирующегося аниона, обозначенного [В]-, являются, например, анионы четырехвалентного бора. Примеры аниона четырехвалентного бора включают тетрафенил борат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)борат, тетракис(пентафторфенил)борат, тетракис(тетрафторметалфенил)борат, тетра(толил)борат, тетра(ксилил)борат, (трифенил, пентафторфенил)борат, [трис(пентафторфенил), фенил]борат и тридекагидрид-7,8-дикарбаундекаборат, при этом предпочтительным является тетракис(пентафторфенил)борат.

Металлоценовые комплексы, представленные общими формулами (I) и (II), и полуметаллоценовый катионный комплекс, представленный общей формулой (III), могут включать 0-3, предпочтительно 0 или 1 нейтральных оснований Льюиса, обозначенных как L. Примеры нейтральных оснований Льюиса L включают тетрагидрофуран, диэтиловый эфир, диметиланилин, триметилфосфин, хлорид лития, нейтральные олефины и нейтральные диолефины. Когда в состав комплекса входят несколько нейтральных оснований Льюиса, изображенные как L, соответствующие L могут быть одинаковыми или разными.

Металлоценовые комплексы, представленные общими формулами (I) и (II), и полуметаллоценовый катионный комплекс, представленный общей формулой (III), могут присутствовать в виде мономера или димера или полимера, содержащего два или больше мономеров.

Металлоценовый комплекс, представленный общей формулой (I), можно получить, например, реакцией трисгалогенида лантаноида, трисгалогенида скандия или трисгалогенида иттрия в растворителе с солью инденила (например, с калиевой солью или литевой солью) и солью бис(триалкилсилил)амида (например, с калиевой солью или литевой солью). Температура реакции может быть примерно равна комнатной температуре, и, таким образом, металлоценовый композитный катализатор можно получить в мягких условиях. Время реакции выбирается субъективно, но составляет от нескольких часов до нескольких десятков часов. Выбор растворителя для реакции не ограничен специальным образом, предпочтителен растворитель, способный растворять как исходные вещества, так