Система и способ автоматической калибровки нагрузки на датчик бурового долота и регулирования изгиба бурильной колонны

Иллюстрации

Показать всеИзобретение относится к технике измерений в процессе бурения, в частности к средствам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны. Техническим результатом является повышение эффективности бурения и эксплуатационного ресурса бурового долота за счет эффективной регулированию истинной нагрузки, приложенной к торцу бурового долота посредством оценки поправки нагрузки и уменьшения ошибки определения фактической силы в зоне контакта долота с породой. Предложен способ оптимизации замеров нагрузки в операциях бурения, включающий следующие шаги: снимают первый замер искривления на первой глубине в скважине, причем первый замер искривления дает угол наклона и азимут бурильной колонны на первой глубине; измеряют нагрузку на буровое долото на первой глубине сенсорной муфтой, размещенной на компоновке низа бурильной колонны, причем компоновка низа бурильной колонны образует часть бурильной колонны, а буровое долото размещено на конце бурильной колонны; рассчитывают прогнозируемую кривизну скважины на второй глубине в скважине, причем прогнозируемая кривизна включает прогнозируемый угол наклона и прогнозируемый азимут бурильной колонны на второй глубине; рассчитывают величину поправки нагрузки на основе прогнозируемой кривизны скважины и проводят калибровку сенсорной муфты с величиной поправки нагрузки. Предложены также долговременный машиночитаемый носитель данных и система оптимизации замеров нагрузки в операциях бурения для реализации указанного способа. 3 н. и 19 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

Уровень техники

Для получения углеводородов, например нефти и газа, пробуривают скважины, вращая буровое долото, закрепленное на конце бурильной колонны. Значительная часть выполняемых сегодня работ по бурению включает направленное бурение; т.е. бурение искривленных и/или горизонтальных скважин для увеличения добычи углеводородов из подземных пластов. Современные системы направленного бурения, в общем случае, включают бурильную колонну, содержащую компоновку низа бурильной колонны (КНБК) и расположенное на конце колонны буровое долото, которое можно вращать, вращая бурильную колонну с поверхности земли и используя при этом забойный турбинный двигатель (т.е. скважинный двигатель), размещенный в скважине возле бурового долота, или сочетание забойного турбинного двигателя и вращения бурильной колонны с поверхности земли. Находящаяся под давлением промывочная жидкость, обычно называемая «раствор» или «буровой раствор», закачивается в бурильную трубу для охлаждения бурового долота и выноса обломков и измельченной породы на поверхность для обработки. Раствор может также использоваться для того, чтобы вращать забойный турбинный двигатель и, тем самым, вращать буровое долото.

КНБК, в общем случае, включает ряд скважинных устройств, расположенных в непосредственной близости к буровому долоту и выполненных для измерения определенных скважинных рабочих параметров, связанных с бурильной колонной и буровым долотом. К таким устройствам обычно относят датчики для измерения скважинных температуры и давления, приборы измерения азимута и угла наклона, а также устройство измерения сопротивления для обнаружения углеводородов и воды. К бурильной колонне часто прикрепляются дополнительные скважинные приборы, называемые инструментами каротажа в процессе бурения («КПБ») и измерения в процессе бурения («ИПБ»), для определения геологии пласта и состояния пластового флюида в ходе операций бурения.

Скважины обычно бурят вдоль заранее определенных трасс, и при бурении типовой скважины проходят сквозь разные породы. Чтобы оптимизировать операции бурения, бурильщик на поверхности управляет регулируемыми с поверхности параметрами бурения, например, такими, как нагрузка на буровое долото, расход промывочной жидкости через бурильную трубу, скорость вращения бурильной колонны, а также плотность и вязкость промывочной жидкости. Рабочие условия в скважине непрерывно меняются, и бурильщик должен реагировать на эти изменения и регулировать управляемые с поверхности параметры, чтобы оптимизировать операции бурения.

В ходе операций бурения сила тяжести и кривизна скважины непосредственно влияют на характеристики бурения, так как связаны с точностью определения истинной нагрузки, действующей на буровое долото. Без знания маскирующих эффектов, созданных силой тяжести и кривизной скважины, может оказаться чрезвычайно затруднительно определить, правильные ли нагрузки прикладываются к забою ствола скважины. По меньшей мере, одна из возникающих проблем - это незнание истинной кривизны скважины, угла наклона и азимута до тех пор, пока зонд искривления, прикрепленный к КНБК, не замерит угол наклона и азимут на новой глубине. Пока зонд искривления не достиг этой глубины, имеется запаздывание данных по глубине при определении точной кривизны скважины от точки замера искривления до забоя ствола скважины. Считается, что в настоящее время нет способа узнать, каковы истинная кривизна скважины, азимут, и угол наклона ниже зонда или прибора измерения искривления.

Краткое описание графических материалов

Нижеследующие ФИГУРЫ включены для иллюстрации определенных особенностей настоящего изобретения и не должны рассматриваться в качестве исключительных вариантов осуществления. Специалисты смогут внести в раскрытый предмет изобретения значительные модификации, изменения, сочетания и эквиваленты в форме и функции и извлечь пользу из этого изобретения.

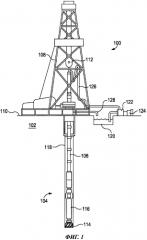

На ФИГ. 1 показана буровая установка согласно одному из вариантов осуществления настоящего изобретения.

На ФИГ. 2 показан пример компоновки низа бурильной колонны согласно одному или нескольким вариантам осуществления настоящего изобретения.

На ФИГ. 3A-3D показаны последовательные изображения скважины, иллюстрирующие процесс корректировки нагрузки на буровое долото, с использованием фактического и прогнозирующего расчетов согласно одному или нескольким вариантам осуществления.

На ФИГ. 4 показана упрощенная блок-схема способа экстраполяции нагрузки вдоль бурильной колонны на основе кривизны скважины согласно одному или нескольким вариантам осуществления.

На ФИГ. 5 показана упрощенная блок-схема системы, которая может быть выполнена для реализации способов, раскрытых в настоящем документе, согласно одному или нескольким вариантам осуществления.

На ФИГ. 6 схематически показана система сбора данных, выполненная для реализации компьютерной программы выполнения операций согласно одному или нескольким вариантам осуществления.

Раскрытие изобретения

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

В некоторых вариантах осуществления раскрыт способ оптимизации измерений нагрузки в операциях бурения. Способ может включать снятие первого замера искривления на первой глубине в скважине, причем этот первый замер искривления дает угол наклона и азимут бурильной колонны на первой глубине, измерение нагрузки на буровое долото на первой глубине сенсорной муфтой, размещенной на компоновке низа бурильной колонны, при этом компоновка низа бурильной колонны образует часть бурильной колонны и буровое долото размещено на конце бурильной колонны, расчет прогнозируемой кривизны скважины на второй глубине в скважине, причем прогнозируемая кривизна включает прогнозируемый угол наклона и прогнозируемый азимут бурильной колонны на второй глубине, расчет величины поправки нагрузки на основе прогнозируемой кривизны скважины и калибровку сенсорной муфты с величиной поправки нагрузки.

В других вариантах осуществления раскрыта система оптимизации измерений нагрузки в операциях бурения. Эта система может включать компоновку низа бурильной колонны, присоединенную к бурильной колонне, введенной в скважину; один или несколько зондов искривления, размещенных на компоновке низа бурильной колонны и выполненных для снятия первого замера искривления на первой глубине в скважине, причем первый замер искривления дает угол наклона и азимут бурильной колонны на первой глубине; сенсорную муфту, размещенную на компоновке низа бурильной колонны и выполненную для измерения нагрузки на буровое долото на первой глубине; систему сбора данных, информационно соединенную с одним или несколькими зондами искривления и сенсорной муфтой и способную принимать и обрабатывать первый замер искривления и нагрузку на буровое долото, а также корректирующую модель нагрузки и крутящего момента, информационно соединенную с системой сбора данных и содержащую один или несколько процессоров, выполненных для расчета прогнозируемой кривизны скважины на второй глубине в скважине и расчета величины поправки нагрузки на основе прогнозируемой кривизны скважины, причем величина поправки нагрузки используется для калибровки сенсорной муфты.

Признаки настоящего изобретения станут вполне очевидны специалистам по прочтении нижеследующего описания предпочтительных вариантов осуществления изобретения.

Осуществление изобретения

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

Варианты осуществления, раскрытые в настоящем документе, обеспечивают способы корректировки измерений нагрузки на основе проектировочных расчетов для оценки поправки нагрузки, приложенной к буровому долоту, пока не известна истинная кривизна скважины. Когда истинная кривизна скважины становится известна, прежние оценочные значения могут быть пересчитаны на фактические значения, т.е. ранее принятые данные, которые были основаны только на прогнозирующей модели, могут быть пересчитаны или заново оценены. Как будет понятно, это может уменьшить ошибку определения фактической силы на торце бурового долота в зоне контакта. Более того, по примеру нижеследующих способов, раскрытых в настоящем документе, можно методом прогнозирования автоматически исправлять замеры датчика нагрузки в ходе измерения, уменьшая тем самым необходимое количество остановов и повторных калибровок устройства измерения нагрузки. Как будет понятно, это может оказаться выгодно в плане сокращения времени бурения и затрат на фут скважины, но исключение необходимости повторных калибровок может также повысить эффективность бурения и эксплуатационный ресурс благодаря более эффективному регулированию истинной нагрузки, приложенной к торцу бурового долота.

С помощью калибровки и повторной калибровки датчика(датчиков) нагрузки, обеспечивающих более точные замеры нагрузки на буровое долото (НБД), может быть более точно оценена механическая эффективность бурового долота, чтобы понять, насколько хорошо работает буровое долото. Например, замеры НБД, дающие значения выше истинной НБД, могут привести оператора к заключению, что буровое долото затупилось или что порода тверже, чем она есть на самом деле. Такие заключения могут привести к преждевременной замене бурового долота. Наоборот, замеры НБД, дающие значения ниже истинной НБД, могут привести оператора к неправильному заключению, что порода мягче, чем она есть на самом деле. Решение оператора, не знающего НБД, может привести к повреждению или поломке компоновки низа бурильной колонны, включая буровое долото, повреждению или поломке подшипников и/или к тому, что заглохнет или будет поврежден забойный турбинный двигатель. Таким образом, более точное определение НБД может повысить надежность и позволить оператору оставаться в пределах эксплуатационных ограничений и принимать более обоснованные решения, в частности, при бурении направленных скважин. Кроме того, более точная НБД может использоваться для увеличения эффективности отклонения и оптимизации скоростей бурения.

Кроме того, более точные замеры НБД могут использоваться для того, чтобы оптимизировать бурение также и в ряде других случаев. Например, оператор может выводить более точные заключения об условиях в скважине для поддержания оптимальных параметров бурения. Далее, более точные замеры НБД могут использоваться для выдачи рекомендаций или команд по изменению параметров бурения в автоматических тяговых и бурильных системах, с вмешательством оператора или без такового.

Системы, использующие приведенные для примера способы, раскрытые в настоящем документе, могут быть упреждающими в обнаружении или прогнозировании осложнений в процессе бурения - до того как возникнет необходимость в ловильных работах или работах по цементированию. Далее, в приведенных для примера способах, раскрытых в настоящем документе, могут быть легче обнаружены отклонения бурового долота, что минимизирует, а в иных случаях вообще исключает дорогостоящие уходы в сторону или еще худшее. Раскрытые способы могут также послужить основой для разработки автоматизированной буровой платформы. Бурильщик и специалист по направленному бурению освобождаются от забот о поддержании параметров бурения в надлежащих пределах, и у них остается больше времени для обдумывания данных и принятия более точных решений на основе более точных данных.

Обратимся к ФИГ. 1, на ней показана в качестве примера буровая установка 100, которую можно использовать в сочетании с одним или несколькими вариантами осуществления настоящего изобретения. Скважины могут быть созданы бурением в земле 102 с использованием буровой установки 100. Буровая установка 100 может быть выполнена для привода компоновки низа бурильной колонны (КНБК) 104, причем компоновка расположена или размещена внизу бурильной колонны 106, введенной в землю 102 с вышки 108, расположенной на поверхности 110. Вышка 108 содержит бурильную трубу 112, используемую для спуска и подъема бурильной колонны 106.

КНБК 104 может содержать буровое долото 114 и буровой снаряд 116, который можно перемещать по оси в пробуренной скважине 118, прикрепив к бурильной колонне 106. В ходе работы на буровое долото 114 могут быть переданы достаточные нагрузка на буровое долото (НБД) и крутящий момент на буровое долото (КМБД) с поверхности 110, чтобы внедриться в землю 102 и, тем самым, создать скважину 118. КНБК 104 может также обеспечивать регулировку направления бурового долота 114 во время его продвижения в земле 102. Буровой снаряд 116 может быть полупостоянно оснащен различными измерительными инструментами (не показаны), например, но не ограничительно, инструментами для измерений в процессе бурения (ИПБ) и для каротажа в процессе бурения (КПБ), которые могут быть выполнены для скважинных измерений условий бурения. В других вариантах осуществления измерительные инструменты могут быть помещены в буровой снаряд 116, как показано на ФИГ. 1.

Жидкость, или "раствор", из растворного бака 120 может быть закачана в скважину с помощью бурового насоса 122, который может быть запитан от расположенного рядом источника энергии, например, первичного источника энергии или двигателя 124. Раствор может быть закачан из растворного бака 120 через буровой стояк 126, который подает раствор в бурильную колонну 106 и доставляет его к буровому долоту 114. Раствор выходит через одну или несколько промывочных насадок, имеющихся в буровом долоте 114, и охлаждает буровое долото 114 в процессе работы. После выхода из бурового долота 114 раствор вновь возвращается на поверхность 110 через кольцевое пространство, образующееся между скважиной 118 и бурильной колонной 106, и в процессе работы выносит буровой шлам и выбуренную породу, например песок и глину, на поверхность. Смесь бурового шлама и раствора проходит через выкидную линию 128 в вибрационное сито и опционную центрифугу (не показаны), которые отделяют основную часть твердой фазы, например буровой шлам и тонкую фракцию, от раствора и снова возвращают очищенный раствор в скважину через буровой стояк 126. В ходе этого процесса могут наблюдаться, анализироваться, и учитываться изменения различных параметров бурения, например, изменение скорости углубления (СУ) в землю 102.

Хотя буровая установка 100 показана и раскрыта для системы роторного бурения на ФИГ. 1, специалистам будет нетрудно понять, что многие типы буровых установок могут быть использованы при реализации вариантов осуществления настоящего изобретения. Например, буровые станки и буровые установки, применяемые при реализации вариантов осуществления настоящего изобретения, могут использоваться на берегу (как показано на ФИГ. 1) или в морском бурении (не показано). К морским буровым установкам нефтедобычи, которые можно использовать при реализации вариантов осуществления настоящего изобретения, относятся, например, плавучие буровые основания, стационарные платформы, сооружения с гравитационным фундаментом, буровые суда, полупогруженные платформы, самоподъемные буровые установки, растянутые платформы и т.п. Следует понимать, что варианты осуществления настоящего изобретения могут быть реализованы на буровых установках всех типоразмеров, от малоразмерных и передвижных до громоздких и стационарных.

Далее, хотя различные варианты осуществления настоящего изобретения раскрыты в настоящем документе для бурения нефтяных скважин, оно может использоваться и во многих других применениях. Например, раскрытые способы могут использоваться при бурении в разведке полезных ископаемых, исследовании окружающей среды, добыче природного газа, подземном монтаже, шахтных операциях, при бурении водоносных скважин, скважин геотермальных источников и т.п. Далее, варианты осуществления настоящего изобретения могут использоваться в узлах нагрузки на пакер, в спускаемых подвесках хвостовика, в спускаемых колоннах заканчивания скважин и т.д., без отступления от объема настоящего изобретения.

Продолжая ссылаться на ФИГ. 1, обратимся теперь к ФИГ. 2; на ней показан пример компоновки низа бурильной колонны (КНБК) 104, который может быть использован в сочетании с одним или несколькими вариантами осуществления настоящего изобретения. Хотя варианты осуществления раскрыты в настоящем документе только для КНБК, они могут быть альтернативно или дополнительно применены во многих местах бурильной колонны и, следовательно, не ограничены обобщенным расположением обычной КНБК (т.е. низом бурильной колонны). Как показано, КНБК 104 может включать буровое долото 114, вращающийся регулируемый инструмент 202, инструмент 204 ИПБ/КПБ и удлинитель 206.

Инструмент 204 ИПБ/КПБ может включать блок датчика ИПБ, который может содержать один или несколько зондов 207 искривления, выполненных для сбора и передачи информации о направлении, механической информации, пластовой информации и т.п. В частности, один или несколько зондов 207 искривления могут включать один или несколько внутренних или наружных датчиков, например, но не ограничительно, инклинометр, один или несколько магнитометров (т.е. блоков компаса), один или несколько акселерометров, датчик положения шахтного ствола, их сочетания и т.п. Осевое расстояние между буровым долотом 114 и зондами 207 искривления может быть любой величины, требуемой для конкретного скважинного применения. Так, например, в некоторых вариантах осуществления расстояние между буровым долотом 114 и зондами 207 искривления может лежать в диапазоне от примерно 45 фут (13,7 м) до примерно 100 фут (30,5 м). Информация о направлении движения КНБК (т.е. траектории скважины в трехмерном пространстве) 104 в земле 102 (ФИГ. 1), например угол наклона и азимут, может быть получена в реальном масштабе времени от зондов 207 искривления.

Инструмент 204 ИПБ/КПБ может, далее, включать блок датчика КПБ, который может содержать один или несколько датчиков, выполненных для измерения параметров пласта, например сопротивления, пористости, скорости распространения звука или прозрачности для гамма-лучей. В некоторых вариантах осуществления инструменты ИПБ и КПБ, а также связанные с ними блоки датчиков могут быть информационно связаны друг с другом, чтобы распределять между ними собранные данные. Инструмент 204 ИПБ/КПБ может питаться от батареи или генератора, как известно специалистам, и любые замеры, полученные от инструмента 204 ИПБ/КПБ, могут обрабатываться на поверхности 110 (ФИГ. 1) и/или в скважине.

Удлинитель 206 может быть выполнен для добавления нагрузки на КНБК 104 над буровым долотом 114, чтобы нагрузки на буровое долото 114 были достаточны для прохода сквозь соответствующие геологические пласты. В других вариантах осуществления нагрузка прикладывается к буровому долоту 114 также через бурильную колонну 106, идущую с поверхности 110. Нагрузка на буровое долото 114 в процессе работы может быть увеличена или уменьшена, чтобы оптимизировать характеристики и эффективность бурения. Например, как подробнее описано ниже, кривизна скважины может быть спрогнозирована, и нагрузка, прикладываемая к буровому долоту 114, может быть оптимизирована для учета сил сопротивления или трения, вызванных кривизной. Как будет понятно, силы сопротивления возрастают по мере увеличения кривизны скважины.

КНБК 104 может, далее, включать сенсорную муфту 208, присоединенную к КНБК 104 или образующую часть КНБК. Сенсорная муфта 208 может быть выполнена так, чтобы контролировать различные рабочие параметры КНБК 104 в скважинных условиях. К примеру, сенсорная муфта 208 может быть выполнена так, чтобы контролировать рабочие параметры бурового долота 114, например, но не ограничительно, нагрузку на буровое долото (НБД), крутящий момент на буровое долото (КМБД), скорость вращения (об/мин) бурового долота 114, изгибающий момент бурильной колонны 106, вибрацию, потенциально влияющую на буровое долото 114, и т.п. Как показано, сенсорная муфта 208 может быть расположена выше по стволу относительно инструмента 204 ИПБ/КПБ и удлинителя 206. Однако в других вариантах осуществления сенсорная муфта 208 может быть расположена в любом месте КНБК 104 без отступления от объема настоящего изобретения.

В некоторых вариантах осуществления сенсорная муфта 208 может представлять собой инструмент DRILLDOC®, поставляемый на рынок компанией Sperry Drilling, Хьюстон, Техас, США. Инструмент DRILLDOC® или сенсорная муфта 208 другого аналогичного типа может быть выполнена для проведения в реальном масштабе времени замеров нагрузки, крутящего момента и изгиба расположенного рядом режущего инструмента (т.е. бурового долота 114) и/или бурильной колонны 106, чтобы охарактеризовать передачу энергии с поверхности земли режущему инструменту и/или бурильной колонне 106. Как будет понятно, эти замеры способствуют оптимизации параметров бурения для максимизации производительности и минимизации вибраций и потерь передаваемой энергии.

КНБК 104 может, далее, включать двунаправленный коммуникационный модуль 210, присоединенный к бурильной колонне 106 или образующий ее часть. Коммуникационный модуль 210 может быть информационно соединен с каждым из следующих узлов: сенсорной муфтой 208 и инструментом 204 ИПБ/КПБ (например, его зондом(зондами) 207 искривления) - одной или несколькими линиями связи 212 так, что коммуникационный модуль 210 может быть выполнен для отправки данных к сенсорной муфте 208 и инструменту 204 ИПБ/КПБ и приема данных от них в реальном масштабе времени.

Коммуникационный модуль 210 может быть, далее, информационно соединен с поверхностью (не показано) одной или несколькими линиями связи 214 так, что он может быть способен в процессе работы отправлять данные на поверхность 110 и принимать данные с поверхности 110 в реальном масштабе времени (ФИГ. 1). Например, коммуникационный модуль 210 может быть выполнен для сообщения на поверхность 110 различных данных по скважинным рабочим параметрам, собранных с помощью сенсорной муфты 208 и инструмента 204 ИПБ/КПБ. Однако в других вариантах осуществления коммуникационный модуль 210 может обмениваться данными с компьютеризованной системой (не показана) или аналогичным устройством, выполненным так, чтобы принимать данные по различным скважинным рабочим параметрам, собранные с помощью сенсорной муфты 208 и инструмента 204 ИПБ/КПБ. Как будет понятно, такая компьютеризованная система может быть расположена в скважине или на поверхности 110.

Линии связи 212, 214 могут представлять собой любые проводные телекоммуникационные устройства или средства любого известного специалистам типа, например, но не ограничительно, электрические провода или линии, оптоволоконные линии и т.д. Например, в некоторых вариантах осуществления для двустороннего обмена данными между поверхностью 110 и коммуникационным модулем 210 может использоваться сигналопроводящая бурильная труба (не показана). При использовании сигналопроводящей бурильной трубы, КНБК 104 и бурильная колонна 106 могут содержать вмонтированные в один или несколько их компонентов электрические провода, так что замеры и сигналы от инструмента 204 ИПБ/КПБ и сенсорной муфты 208 могут быть переданы непосредственно на поверхность 110 с высокими скоростями передачи данных. Как будет понятно, сигнальные провода могут быть вмонтированы в проводные линии связи, гибкие трубы или тросы, известные специалистам, для непосредственной передачи данных на поверхность 110 с целью их рассмотрения. Альтернативно или дополнительно, коммуникационный модуль 210 может включать - или представлять собой, если это желательно, - телеметрический модуль, используемый для передачи замеров на поверхность 110 без проводов, с применением одного или нескольких скважинных телеметрических методов, включая, но не ограничительно, гидроимпульсный, акустический, электромагнитный частотный, их сочетания и т.п.

Сенсорная муфта 208 размещена не у низа КНБК 104 или рядом по оси с буровым долотом 114, поэтому изменения кривизны скважины (например, угла наклона и азимута) могут искажать результаты измерений НБД, если сенсорная муфта 208 не откалибрована надлежащим образом. Кроме того, плавучесть, сопротивление и расход раствора - все эти факторы могут влиять на результаты измерений сенсорной муфты 208, если она не откалибрована. Согласно настоящему изобретению НБД, замеренная сенсорной муфтой 208, может быть автоматически обновлена или скорректирована с учетом, например, одного или нескольких факторов: массы, кривизны скважины, трения (например, влияния сопротивления, вызванного кривизной скважины, и т.п.), плавучести, давления в трубе и расхода раствора, что дает более точную величину приложенной НБД при различных значениях кривизны скважины. Эту величину можно получить, исключив некоторые из эффектов, маскирующих фактическую величину силы, приложенной к осевому торцу бурового долота 114.

При ненадлежащей калибровке величина НБД, зарегистрированная сенсорной муфтой 208, может не учитывать кривизну скважины и, следовательно, может быть неточной. Чтобы уменьшить грубую неточность показаний неоткалиброванной сенсорной муфты 208 при изменении или прогнозируемом изменении кривизны скважины, часто могут быть выполнены корректирующие измерения. Варианты осуществления настоящего изобретения устраняют такую необходимость, автоматически корректируя замеры сенсорной муфты 208 на основе прогнозируемой кривизны скважины и вызванных этой кривизной эффектов сопротивления. Таким образом, частота тарировочных замеров может быть значительно снижена, и, при введении новых тарировочных величин, в данных наблюдается меньше "вылетающих" значений. С использованием вариантов осуществления настоящего изобретения, можно проводить тарировочные замеры постоянно "по ходу измерения", одновременно с бурением или перемещением бурильной колонны 106. Применение таких вариантов осуществления в конечном счете экономит время бурения и затраты, уменьшая время, затрачиваемое на калибровку сенсорной муфты 208 за интервал проходки, и, таким образом, оптимизируя операции бурения.

Согласно приведенным для примера способам, раскрытым в настоящем документе, данные замеров НБД могут быть автоматически обработаны и пересчитаны в процессе бурения путем компенсации влияний силы тяжести (например, влияний сопротивления или трения), исходя из прогнозируемой кривизны скважины, чтобы все время учитывать истинную нагрузку, прикладываемую к бурильной колонне 106 и воздействующую на буровое долото 114. Оба указанных эффекта влияют на измерения сенсорной муфты 208, но их влияния можно вычесть для определения фактической нагрузки, приложенной к торцу собственно бурового долота 114. Зная фактическую нагрузку, приложенную к буровому долоту, оператор имеет возможность разумно определить, требуется ли увеличить или уменьшить нагрузку, прикладываемую к бурильной колонне 106 для сохранения сил бурения в оптимальных пределах, и, тем самым, максимизировать скорость проходки. Специалистам будет нетрудно понять, что определение таких корректирующих значений в ходе измерения может оказаться полезно в плане получения ценных диагностических данных для оценки общих условий и производительности бурения.

Кроме того, с помощью дающей более точные замеры НБД калибровки сенсорной муфты 208 может быть более точно оценена механическая эффективность бурового долота 114, чтобы понять, насколько хорошо оно работает. Более точные замеры НБД могут повысить надежность, а также позволить оператору оставаться в пределах эксплуатационных ограничений и принимать более обоснованные решения, в частности при бурении направленных скважин. Кроме того, более точные замеры НБД могут использоваться для увеличения эффективности отклонения, оптимизации скорости бурения и минимизации затрат на фут скважины. Более точные замеры НБД могут использоваться также для того, чтобы оптимизировать бурение и в ряде других случаев. К примеру, оператор может выводить более точные заключения об условиях в скважине для поддержания оптимальных параметров бурения. Далее, более точные замеры НБД могут использоваться для выдачи рекомендаций или команд по изменению параметров бурения в автоматических тяговых и бурильных системах, с вмешательством оператора или без такового.

Настоящие способ и система включают прогнозирующее моделирование, для того чтобы уменьшить ошибки НБД. Способ создан, скорее, для использования специалистом по направленному бурению, чем для работы параллельно с ним, и предназначен для представления интуитивно худшего случая, лучшего случая и т.п. вариантов, чтобы специалист по направленному бурению в каждый момент, принимая решения по отклонению, мог осознать возможные последствия. Понимание возможных последствий позволяет заранее прогнозировать величину критических ошибок отклонения и принимать решения, уменьшающие риск ситуаций, когда возможное прежде отклонение становится аварийным, т.е. потенциально вызывающим дорогостоящие восстановительные меры и требующим их.

Продолжая ссылаться на ФИГ. 2, обратимся теперь к ФИГ. 3A-3D; на них показаны последовательные виды приведенной для примера скважины 300, иллюстрирующие процесс корректировки НБД с использованием фактического и прогнозирующего расчетов согласно одному или нескольким вариантам осуществления. Интервал или зона над точкой P1 в скважине 300 это зона, в которой замеры нагрузки уже были исправлены на основе окончательных замеров искривления, снятых одним или несколькими зондами 207 искривления инструмента 204 ИПБ/КПБ. На ФИГ. 3А интервал между точкой Р1 и точкой Р2 это отрезок трассы, который пробурен, и точки Р1 и Р2 представляют точки замеров искривления, дающих скважинные данные, соответственно, в начале и в конце отрезка трассы. Замеры искривления скважины 300 в каждой из точек Р1 и Р2 могут быть произведены с использованием зондов 207 искривления, как, в общем, обсуждалось выше. Соответственно, информация по искривлению между точками P1 и Р2 скважины представляет собой результаты фактических замеров скважины 300, которые могут быть учтены оператором на поверхности 110 (ФИГ. 1).

Интервал между точкой Р2 и точкой Р3 может представлять зону, в которой моделирование, согласно вариантам осуществления, раскрытым в настоящем документе, используется для прогнозирования кривизны скважины и потенциального влияния кривизны скважины на НБД, замеренную сенсорной муфтой 208. Расстояние от зонда искривления до низа КНБК 104 существенно равно Р3-Р2, и это - минимальное расстояние перемещения оператором бурильной колонны 106, равное длине КНБК 104 от зонда 207 искривления до низа бурового долота 114.

Точка Р3 может быть определена расчетом прогнозируемой кривизны скважины для отрезка трассы между точкой Р2 и точкой Р3. Это может быть выполнено с использованием различных методов проектирования трассы бурового долота, которые дают или рассчитывают прогнозируемое расположение скважины. В некоторых вариантах осуществления такие расчеты могут быть выполнены с использованием одной или нескольких корректирующих моделей нагрузки и крутящего момента, например, МАХВНА™ - прикладной программы, поставляемой на рынок компанией Sperry Drilling Services, Хьюстон, Техас, США. МАХВНА™ может быть записана на долговременном машиночитаемом носителе данных, содержащем программные команды, предназначенные для выполнения одним или несколькими процессорами компьютерной системы, и может помочь бурильщикам улучшить размещение скважины, повысить производительность бурения и надежность инструмента путем моделирования в реальном масштабе времени критической скорости вращения и коррекции прогиба скважины 300. Однако специалистам будет нетрудно понять, что любая другая известная корректирующая модель нагрузки и крутящего момента может быть использована без отступления от объема настоящего изобретения. Такие программы моделирования могут использоваться в раскрытом способе в качестве примера того, как работает прогнозирующий способ для прогнозирования или коррекции НБД (и КМБД в некоторых применениях).

Как известно и понятно специалистам, имеется несколько способов для расчета расположения скважины 300 или прогнозируемой кривизны скважины 300, и способы и/или выражения для расчета расположения скважины, используемые в настоящем документе, приводятся просто для демонстрационных целей, с пониманием того, что специалисты могут также использовать и другие способы и выражения. Один набор выражений, который общепринят специалистами и дает наименьшую ошибку расчета расположения скважины и кривизны, выведен из способа минимальной кривизны. Способ минимальной кривизны подробно описан в статье S.J. Sawaryn и J.L. Thorogood, «A Compendium of Directional Calculation Based on the Minimum Curvature Method»(Краткое руководство по расчетам направленного бурения на основе способа минимальной кривизны), SPE Drilling and Completion, March 2005, pp. 24-36 (SPE 84246), полное содержание которой включено в настоящее описание посредством ссылки.

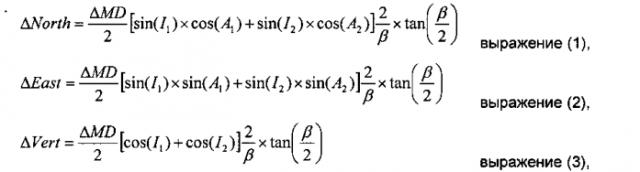

В этом способе расчета искривления прогнозируемая кривизна скважины 300 считается постоянной кривизной дуги на отрезке промеренной глубины между точками замера (т.е. на отрезке трассы). Однако в большинстве случаев траектория скважины между двумя точками замера не представляет собой гладкую дугу, а состоит из сегментов разной кривизны. Соответственно, расчеты минимальной кривизны могут использоваться для представления интервала как среднего по 2 минимальным кривым, что позволяет свести 2 различающихся замера искривления по глубине интервала. Общепринятыми являются следующие базовые выражения для минимальной кривизны скважины 300:

где I1 это угол наклона скважины 300 в начальной точке (например, Р2 на ФИГ. 3А), I2 это предполагаемый угол наклона скважины 300 в конечной точке (например, Р3 на ФИГ. 3А), А1 это азимут скважины 300 в начальной точке (например, Р2 на ФИГ. 3А), А2 это предполагаемый азимут скважины 300 в конечной точке (например, Р3 на ФИГ. 3А), ∆MD это изменение измеренной глубины между точками Р2 и Р3 в скважине 300 и β это коэффициент формы скважины 300. Вышеуказанные переменные, их соответственные производные величины и их использование могут быть лучше поняты после обращения к статье S.J. Sawaryn и J.L. Thorogood, процитированной выше и включенной в настоящее описание посредством ссылки.

Выражения 1-3 дают ортогональное смещение бурового долота 114 в скважине 300 и предполагаемое или прогнозируемое положение в ней бурового долота 114. Результирующая прогнозируемая кривизна скважины 300 может быть получена, с использованием следующего выражения:

где К это прогнозируемая кривизна; ∆I это разность между I1 и I2; ∆А это разность между A1 и А2; и CL это отрезок трассы (например, от Р2 до Р3). Модель по программе МАХВНА™ может быть, например, выполнена для получения - или разумного прогнозирования - I2 и А2 и подробнее описывается ниже.

Обратимся к ФИГ. 3В; когда прогнозируемая кривизна скважины для отрезка трассы между Р2 и Р3 определена, точка Р2 на ФИГ. 3А может быть отброшена и может быть начато бурение по направлению к Р3. В частности, точка Р2 на ФИГ. 3А может быть принята за новую P1 и бурильная колонна может быть продвинута вперед вдоль проектируемого отрезка трассы. Как показано на ФИГ. 3В, Р3 это, по существу, предполагаемый низ КНБК 104 (т.е. не обязательно низ скважины 300), так что по мере спуска КНБК 104 расстояние от Р1 до Р