Углеродное нановолокно и способ получения многостенных углеродных нанотрубок

Иллюстрации

Показать всеИзобретение относится к нанотехнологии. Углеродное нановолокно с внешним диаметром 50-300 нм содержит внешнюю оболочку из аморфного углерода и сердцевину из более чем 1, но не более чем 20 отдельных одностенных или двустенных углеродных нанотрубок. Способ получения многостенных углеродных нанотрубок заключается в отжиге указанного углеродного нановолокна при 2000-3200°C в отсутствие кислорода, например, в среде инертного газа, азота или диоксида углерода. Полученные многостенные неагломерированные углеродные нанотрубки имеют низкую дефектность, улучшенные механические свойства, тепло- и электропроводность. 2 н. и 3 з.п. ф-лы, 5 ил., 2 пр.

Реферат

Изобретение относится к протяженным углеродным наноструктурам - нановолокнам и нанотрубкам, и технологиям их производства.

Известны углеродные нановолокна - наноструктуры в виде тонких нитей цилиндрической формы диаметром 3.5-70 нм и длиной не менее чем 100 диаметров, образованных атомами углерода [Патент США №4663230, МПК D01F 9/127, D01F 9/12]. Упомянутые волокна имеют сердцевину и внешний слой, расположенные концентрично относительно оси волокна, при этом сердцевина может быть пустой или содержащей атомы углерода, расположенные менее упорядоченно, чем во внешнем слое.

Известны одностенные углеродные нанотрубки, у которых стенка представляет собой один слой атомов углерода [Патент США №5424054, МПК D01F 9/127, D01F 9/12].

Известны также многостенные углеродные нанотрубки [Заявка РФ на изобретение №2010114517, МПК С01В 31/02]. Внешний диаметр многостенных нанотрубок равен 3-100 нм, расстояние между соседними стенками близко к величине 0,34 нм.

Выделение углеродных нанотрубок в отдельный вид протяженных наноструктур обусловлено тем, что их свойства заметно отличаются от свойств других типов углеродных нановолокон, так как графеновый слой, образующий стенку нанотрубки, имеет высокие прочность, тепло- и электропроводность.

Несмотря на то что протяженные углеродные наноструктуры известны и используются, потребность в подобных наноструктурах не исчерпана, продолжаются исследования с целью получения новых протяженных наноструктур, которые могут найти полезное применение, к примеру, в качестве сырья для получения многостенных углеродных нанотрубок.

Известно углеродное нановолокно, имеющее сердцевину из пучка углеродных нанотрубок и оболочку из аморфного углерода [Ignacio Vartin-Gullon et al, Differences between carbon nanofibers using Fe and Ni catalysts in floating catalyst reactor, Carbon, 2006, v. 44, pp. 1572-1580].

Изобретение решает задачу синтеза новых углеродных нановолокон, которые, в свою очередь, могут использоваться в качестве сырья для получения многостенных углеродных нанотрубок с особыми свойствами.

Поставленная задача решается тем, что предлагается углеродное нановолокно, содержащее сердцевину из более чем 1, но не более чем 20 отдельных одностенных и/или двустенных углеродных нанотрубок и внешнюю оболочку из аморфного углерода, окружающую названную сердцевину.

Внешний диаметр волокна преимущественно равен 40-300 нм.

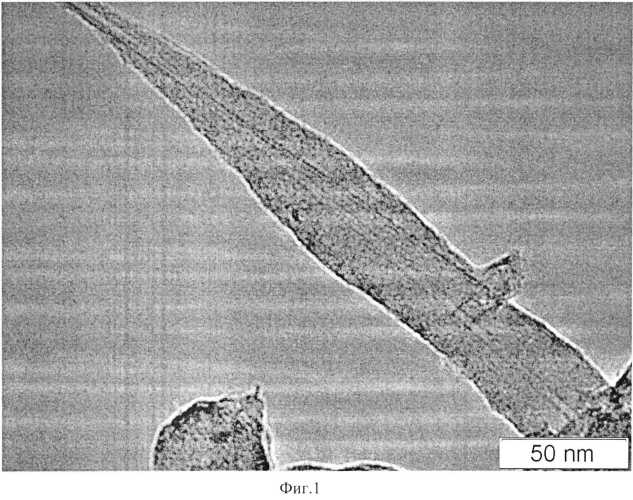

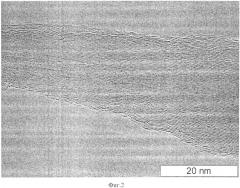

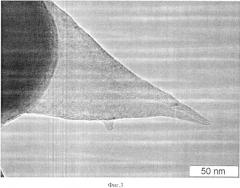

На фиг. 1, фиг. 2 и фиг. 3 представлены снимки просвечивающей электронной микроскопии (ПЭМ) предлагаемого углеродного нановолокна, где 1 - сердцевина волокна, 2 - оболочка волокна.

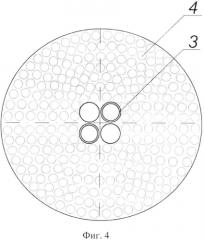

На фиг. 4 показано поперечное сечение углеродного нановолокна, где 3 - нанотрубки, 4 - частицы аморфного углерода.

На фиг. 5 представлен снимок ПЭМ многостенной нанотрубки, полученной отжигом нановолокна.

Как можно видеть на фиг. 1, фиг. 2 и фиг. 3, волокно имеет протяженную форму с переменным поперечным сечением.

На фиг. 4 сердцевина волокна состоит из одностенных и двустенных углеродных нанотрубок 3, а оболочка - из аморфного углерода 4.

По массе сердцевина составляет 0.01-0.1% массы нановолокна и имеет поперечный размер 1-20 нм.

Описанное углеродное нановолокно может быть получено путем каталитического разложения газообразных углеводородов. Катализатором может быть, например, железо.

Газовую смесь из углеводородов, несущего газа и наночастиц железа подают в реакционную камеру. В реакционной камере при высоких температурах происходит образование описанных нановолокон. У получаемых нановолокон имеются сердцевина из одностенных и/или двустенных нанотрубок и оболочка из аморфного углерода. Следует иметь в виду, что описанный способ получения таких углеродных нановолокон является только примером и не ограничивает собой применение иных способов.

Волокна, имеющие сердцевину из одностенных и/или двустенных нанотрубок и оболочку из аморфного углерода, могут использоваться в качестве исходного материала для получения многостенных углеродных нанотрубок.

Известны различные способы получения многостенных нанотрубок.

Так, например, известен способ получения углеродных нанотрубок, включающий осаждение материала с помощью лазерного распыления смешанной мишени [Патент США №6183714, МПК B01J 23/89, В82В 3/00]. Высокая температура распыления составной мишени 1000-1300°С, состоящей из углерода и металлического катализатора, а также высокое давление рабочего газа 500 Торр значительно повышают вероятность ухудшения качества получаемых нанотрубок за счет внесения в них дополнительных примесей и дефектов.

Известен также способ получения углеродных нанотрубок путем электродугового распыления графитового анода в атмосфере гелия [Патент США №6063243, МПК B01J 19/08, В32В 5/16]. Для получения многостенных углеродных нанотрубок в этом способе используется постоянный ток силой 50-200 А и напряжение разряда 10-60 В. В качестве электродов используются цилиндрические графитовые стержни. Сквозь коаксиальные отверстия в электродах в область электрического разряда подаются азот и бор, которые являются катализаторами. Давление газа в рабочей камере составляет 650 Торр. При оптимальных режимах испаряемый с анода углерод осаждается на катоде в виде стержня, имеющего тонкую внешнюю оболочку серого цвета и темную сердцевину, содержащую в основном многостенные углеродные нанотрубки. Недостатком этого способа является относительно низкая производительность процесса, а также то, что обладающие высокой энергией ионы рабочего газа бомбардируют растущие нанотрубки, внося дополнительные дефекты и ухудшая тем самым их структурные свойства.

Известен способ получения углеродных нанотрубок путем приведения в контакт смеси метана и водорода состава: 80-95 об. % метана и 5-20 об. % водорода с катализатором - кобальтатом магния Mg[CoO2] при температуре 650-750°С и времени контактирования катализатора и смеси указанных газов 10-60 мин [Патент РФ №2431600]. Этим способом можно получить пяти-десятистенные углеродные нанотрубки со средним диаметром 15-30 нм. Для получения нанотрубок с большим количеством стенок он непригоден.

Известен способ получения многостенных углеродных нанотрубок путем химического осаждения из газовой фазы в реакторе с кипящим (псевдоожиженным) слоем [Заявка США №2004/0151654, МПК B01J 21/08, B01J 23/755, B01J 23/70; Morancais А., Caussat В., Kihn Y., Kalck P., Plee D., Gaillard P., Bernard D., Serp P. A parametric study of the large scale production of multi-walled carbon nanotubes by fluidized bed catalytic chemical vapor deposition // Carbon, 2007, vol. 45, p. 624-635; Wang Y., Wei F., Luo G., Yu H., Gu G. The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor // Chemical Physics Letters, 2002, vol. 364, p. 568-572.; Yu H., Zhang Q., Wei F., Qian W., Luo G. Agglomerated CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism // Carbon, 2003, vol. 41, p. 2855-2863]. В соответствии с этим способом газовый поток, содержащий газообразный источник углерода, проходит снизу вверх через слой специально подготовленных твердых частиц, состоящих из подложки с нанесенным на нее слоем активного каталитического вещества. Регулируя скорость потока газа, слой поддерживают в псевдоожиженном состоянии. Рост углеродных нанотрубок происходит при заданной температуре на поверхности частиц катализатора. Продукт синтеза представляет собой порошок, состоящий из агломератов - клубков сплетенных между собой нанотрубок размером более 100 мкм.

Описанный способ позволяет производить нанотрубки в больших объемах в непрерывном процессе. Однако получение многостенных нанотрубок в форме агломератов относится к недостаткам процесса. Чтобы продукт был пригоден для дальнейшего применения, требуется осуществление дополнительных технологических операций по диспергации агломератов. Кроме того, структура синтезированных известными способами многостенных углеродным нанотрубок, как правило, характеризуется наличием дефектов, которые приводят к существенному ухудшению механических свойств и снижению тепло- и электропроводности нанотрубок.

Изобретение решает задачу получения многостенных неагломерированных углеродных нанотрубок с низкой дефектностью и имеющих хорошие механические свойства, тепло- и электропроводность.

Поставленная задача решается тем, что предлагается способ получения многостенных углеродных нанотрубок, по которому углеродное нановолокно, содержащее сердцевину из более чем 1, но не более чем 20 отдельных одностенных и/или двустенных углеродных нанотрубок или пучков из них, и внешнюю оболочку из аморфного углерода, окружающую названную сердцевину, подвергают отжигу при температуре 2000-3200°С в отсутствие кислорода.

Внешний диаметр отжигаемого нановолокна преимущественно равен 40-300 нм.

Отжиг может проходить в среде инертного газа, или азота, или диоксида углерода, или иного газа.

На фиг. 5 приведен снимок ПЭМ получаемой при реализации способа многостенной углеродной нанотрубки, где можно видеть, что она состоит из 58 слоев. Нанотрубка имеет цилиндрическую форму, при этом не содержит включений, характерных дефектов.

Для получения таких нанотрубок вышеописанные волокна помещают, например, в камеру электрической печи сопротивления типа Ачесона, применяемую для графитации углеродных изделий [http://www.findpatent.ru/patent180/1803690.html], где осуществляют нагрев волокон до 2000-3200°С в отсутствие кислорода. Для исключения попадания кислорода в камеру печи подают, например, инертный газ.

Под действием высоких температур происходит внутренняя реструктуризация исходных углеродных нановолокон с образованием многостенных углеродных нанотрубок. Образовавшиеся нанотрубки имеют, как правило, большое количество углеродных слоев и внешний диаметр не менее 40 нм. Следует отметить, что чем больше поперечное сечение исходного волокна, тем больше слоев имеет получаемая нанотрубка.

Углеродные нанотрубки отделены друг от друга и не собираются в агломераты. Они имеют однородный состав, однородную структуру, цилиндрическую форму и большое количество слоев, доходящее до 100 и более. Соответственно для таких нанотрубок характерны стабильные, прогнозируемые свойства.

Пример 1

Нановолокна получают путем разложения углеводородов в присутствии катализатора.

Наночастицы катализатора - железа с потоком газовой смеси, содержащей углеводороды - метан и инертный несущий газ - азот, подают в реакционную камеру.

В реакционной камере поддерживают температуру 960°С. При поступлении рабочей смеси в камеру происходит каталитическое разложение метана на углерод и водород, сопровождающееся ростом углеродных нанотрубок и образованием аморфного углерода. В результате получаются углеродные нановолокна с сердцевиной из отдельных одностенных нанотрубок, покрытых слоем аморфного углерода. Сердцевина диаметром 2-5 нм состоит из отдельных нанотрубок с одинаково ориентированными осями, как показано на фиг. 1. Наружный диаметр полученных углеродных волокон равен 100-200 нм.

Пример 2

Для получения многостенных нанотрубок углеродные нановолокна с наружным диаметром 100-200 нм, полученные как описано в Примере 1, имеющие сердцевину из нанотрубок с поперечным размером 2-5 нм, покрытую слоем аморфного углерода, помещают в электрическую печь сопротивления типа Ачесона и нагревают. Нагревание до 400°С осуществляют в отсутствие кислорода, для чего через печь продувают инертный газ или азот. После достижения этой температуры подачу инертного газа или азота прекращают, а волокна продолжают нагревать до 2800°С. После того как температура достигнет этого значения, ее поддерживают на этом уровне в течение 6 часов. После этого нагрев прекращают. Полученный материал остывает естественным путем в печи до температуры окружающей среды. После остывания материал извлекают из печи.

В результате отжига получают многостенные углеродные нанотрубки диаметром 40-60 нм, состоящие из 50-70 слоев. Полученные нанотрубки имеют правильную цилиндрическую форму, по большей части лишены дефектов и однородны по составу. Они отделены друг от друга и не собраны в агломераты.

1. Углеродное нановолокно, содержащее сердцевину и внешнюю оболочку из аморфного углерода, окружающую названную сердцевину, отличающееся тем, что сердцевина состоит из более чем 1, но не более чем 20 отдельных одностенных и/или двустенных углеродных нанотрубок.

2. Нановолокно по п. 1, отличающееся тем, что его внешний диаметр равен 50-300 нм.

3. Способ получения многостенных углеродных нанотрубок, отличающийся тем, что углеродное нановолокно, содержащее сердцевину из более чем 1, но не более чем 20 отдельных одностенных и/или двустенных углеродных нанотрубок или пучков из них и внешнюю оболочку из аморфного углерода, окружающую названную сердцевину, подвергают отжигу при температуре 2000-3200°С в отсутствие кислорода.

4. Способ по п. 4, отличающийся тем, что внешний диаметр нановолокна равен 50-300 нм.

5. Способ по п. 4, отличающийся тем, что отжиг ведут в среде инертного газа, или азота, или диоксида углерода.