Способ высокоэнергетического плазменного напыления теплозащитного покрытия на лопатки турбин газотурбинного двигателя и оборудование для его реализации

Иллюстрации

Показать всеИзобретение относится к способу газоплазменного напыления теплозащитного покрытия на лопатки турбины газотурбинного двигателя. На перовой части лопатки формируют связующий жаростойкий подслой на основе интерметаллидных никель-алюминиевых (β+Y1) фаз и термобарьерный керамический слой на основе диоксида циркония путем воздействия плазменным напылением на воздухе сфокусированной плазменной струей со скоростью напыляемых частиц 2400 м/с и температурой 5000-12000 K с обеспечением в связующем жаростойком подслое продольной слоистой микроструктуры интерметаллидных зерен, а в термобарьерном керамическом слое - сфероидальных зерен диоксида циркония со столбчатой субструктурой. Связующий жаростойкий подслой толщиной 200 мкм формируют из порошковой смеси марки ПНХ20К20Ю13-1 с дисперсностью частиц 80 мкм при токе дуги I=180 А, напряжении дуги U=260 В, давлении плазмообразующего газа воздуха PB=6,2 атм, давлении транспортирующего газа аргона PAr=5,0 атм. Термобарьерный керамический слой толщиной 150 мкм формируют из порошковой смеси марки ЦрОИ-7 с дисперсностью частиц 90 мкм при токе дуги I=190 А, напряжении дуги 220 В, давлении плазмообразующего газа воздуха PB=2,0 атм, давлении транспортирующего газа аргона PAr=0,1 атм. Технический результат состоит в повышении жаростойкости и термоциклической долговечности их рабочей поверхности за счет улучшения микроструктуры связующего подслоя и рабочего керамического слоя покрытия лопатки в результате термо- и газодинамической интенсификации процесса плазменного напыления. 5 ил., 1 табл.

Реферат

Повышение надежности и продление ресурса эксплуатации ответственных деталей машиностроения, а также их реновация путем применения современных ремонтно-восстановительных технологий - наиболее приоритетные направления современной техники. Применение метода плазменного напыления защитных покрытий является одним из кардинальных путей решения данной задачи.

Увеличение сроков службы и ужесточение условий эксплуатации диктуют повышенные требования к служебным свойствам защитных покрытий, определяемым их составом, толщиной, структурой, плотностью и прочностью сцепления с подложкой. Повышение требований к покрытию обуславливает более высокие требования и к применяемому пламенному оборудованию.

Изобретение относится к турбиностроению и может быть использовано при изготовлении и восстановлении рабочих лопаток турбин, эксплуатируемых в среде горючих газов при высоких температурах (~800-900°C), для надежной защиты от высокотемпературной газовой коррозии, эрозионного износа и разупрочнения основного материала в результате воздействия большого градиента температур. Особенно актуальным предлагаемое решение является для охлаждаемых и длинноразмерных лопаток турбин.

Предлагаемый в данной заявке способ высокоэнергетического плазменного напыления теплозащитного покрытия, обладающего повышенными эксплуатационными характеристиками, может быть использован в энергетической, газовой и авиационной отраслях машиностроения при ремонте лопаточного аппарата турбин газотурбинных двигателей и для защиты рабочих поверхностей новых лопаток, а также при проведении исследовательских работ в области плазменных технологий.

Уровень техники в области газотермического напыления насыщен разными способами нанесения покрытий [1] (см. книгу Балдаева Л.Х. «Реновация и упрочнение деталей машин методами газотермического напыления», М., 2004): газоплазменное напыление, детонационное напыление, высокоскоростное напыление, плазменное напыление, газодинамическое напыление, высокочастотное напыление. Несмотря на широкий выбор приведенных способов нанесения защитных покрытий, возможности оптимизации технологических и энергетических факторов, влияющих на процесс формирования покрытия, ограничены отсутствием аппаратурного оснащения повышенной мощности, обеспечивающего повышение эффективности плазменной обработки за счет увеличения энергетических характеристик плазменного потока.

Известен традиционный метод плазменного напыления [1, 2], который включает в себя нагрев и оплавление каким-либо источником теплоты напыляемого порошкового материала и его ускорение газовым потоком (скорость частиц V=200-350 м/с, температура плазменного потока Т=800-3000°C) [1]. На поверхность подложки напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц, которые, ударяясь об нее, деформируются и, закрепляясь, накладываются друг на друга, образуя покрытие.

Однако эксплуатационная практика свидетельствует о недостаточно высоких показателях жаростойкости и теплозащиты защитных покрытий, формируемых методом традиционного плазменного напыления при использовании стандартного оборудования [2]. Образование покрытия нагретыми дискретными частицами в атмосфере воздуха обусловливает появление значительной пористости (15-20%) напыляемого материала.

В качестве прототипа заявляемого способа выбран известный способ плазменного напыления [3]. Прототипом заявляемому оборудованию установки для реализации предлагаемого способа высокоэнергетического плазменного напыления выбрано стандартное, серийно выпускаемое оборудование для плазменного напыления, а именно установка УПУ-3Д (мощностью 30 кВт), укомплектованная плазмотроном с самоустанавливающейся длиной дуги, являющимся недостатком рассмотренного выше способа-аналога, раскрытого в данном информационном источнике.

В предлагаемом изобретении для нанесения покрытия использован способ высокоэнергетического плазменного напыления, являющийся модифицированным методом плазменного напыления за счет использования плазмотрона ПНК-50 оригинальной конструкции и повышенной мощности (50-70 кВт) (ПНК 01.00.00-01 СБ). Конструктивная особенность плазмотрона ПНК-50, отличающая его от серийно выпускаемого аналога, состоит в наличии секционированной межэлектродной вставки, которая служит для фиксации длины электрической дуги между катодом и анодом, а также снижения уровня пульсаций параметров плазменной струи [4]. Кроме того, межэлектродная вставка позволяет увеличить длину и, соответственно, напряжение дуги, что, в свою очередь, обеспечивает при небольших токах дуги повышенную мощность плазмотрона.

Плазмообразующий канал плазмотрона ПНК-50 состоит из катода, пусковой секции, секций межэлектродной вставки, переходной секции и анода. Ввод напыляемого порошка в плазменную струю осуществляется через сопло, установленное после анода. При работе на воздухе используется катод с циркониевой рабочей вставкой.

Подача плазмообразующего газа (воздух) в канал плазмотрона осуществляется со стороны катода через устройство закрутки потока. Подача транспортирующего газа (аргон) осуществляется через зазор между последней секцией межэлектродной вставки и анодом. Перед входом в указанный зазор транспортирующий газ проходит через кольцо закрутки.

Дополнительной конструктивной особенностью плазмотрона ПНК-50, отличающей его от оборудования-прототипа (УПУ-3Д) с линейной схемой ввода порошковой смеси, является наличие в его составе узла кольцевой инжекции порошка с газодинамической фокусировкой [4], что обеспечивает прохождение всей массы порошкового материала через высокотемпературную и высокоскоростную приосевую область плазменной струи.

В [5] проведено моделирование динамики поведения дуги в канале, характерного для плазмотронов с самоустанавливающейся длиной дуги на стандартном плазменном оборудовании (УПУ-3Д). Показано, что флуктуации длины дуги в канале анода, вызванные крупно- и мелкомасштабным шунтированием, приводят к пульсациям скорости (до 50%) и температуры (до 20%) плазменной струи на срезе сопла плазмотрона. В плазмотроне ПНК-50 с фиксацией длины дуги межэлектродными вставками пульсации, вызванные перемещениями дуги вдоль канала по аноду, малы по величине при всех режимах работы. Межэлектродная вставка не только фиксирует длину дугового разряда в канале плазмотрона ПНК-50, но и позволяет менять длину дуги, а соответственно, и рабочее напряжение за счет варьирования количества секций межэлектродной вставки.

Технические характеристики стандартного и модернизированного плазменного оборудования с использованием плазмотрона ПНК-50 приведены в таблице.

| Основные технические характеристики стандартного и модернизированного оборудования для плазменного напыления | ||

| Наименование параметра | Значение | |

| Установка УПУ-3Д | Плазмотрон ПНК-50 | |

| Рабочий ток | 450 А | 180-250 А |

| Рабочее напряжение | 70 В | 180-270 В |

| Мощность | 30 кВт | 50-70 кВт |

| Расход плазмообразующего газа | 0,9 г/с | 0,8-3 г/с |

| Расход транспортирующего газа | 0,05-0,3 г/с |

Технический результат заявляемого изобретения - повышение надежности турбинных лопаток за счет повышения жаростойкости термоциклической долговечности их рабочей поверхности путем улучшения микроструктуры связующего подслоя и рабочего керамического слоя покрытия лопатки в результате термо- и газодинамической интенсификации процесса плазменного напыления за счет формирования сфокусированной плазменной струи с высокими значениями тепловой и кинетической энергии напыляемых частиц (скорость частиц V=2400 м/с, температура плазменного потока Т=5000-12000 К), приводящее к нагреву напыляемых частиц выше температуры плавления, уплотнению напыляемых слоев и повышению прочности их сцепления с обрабатываемой поверхностью.

При этом расширяются возможности варьирования фазовым составом формируемого покрытия, решения за счет этого задачи упрочнения и повышения его эксплуатационных свойств (жаростойкости и эффективности теплозащиты), а также создания новой стендовой базы для проведения исследовательских работ в области плазменных технологий.

Базовым условием обеспечения требуемых эксплуатационных характеристик, в частности, высокой жаростойкости рабочей поверхности лопаток является повышение качества материала двухслойного покрытия, а именно улучшение фазового состава подслоя на основе интерметаллидных никель-алюминиевой (β+γ′)-фаз, и керамического рабочего слоя на основе диоксида циркония, полученных способом высокоэнергетического плазменного напыления на воздухе на одном и том же оборудовании.

Технический результат заявляемого изобретения - повышение надежности турбинных лопаток за счет повышения жаростойкости их рабочей поверхности путем улучшения микроструктуры связующего подслоя и термобарьерного керамического слоя покрытия лопатки в результате термо- и газодинамической интенсификации процесса газоплазменного напыления за счет формирования сфокусированной плазменной струи с высокими тепловой и кинетической энергиями.

Для достижения указанного результата на перовую часть лопатки турбины газотурбинного двигателя наносится теплозащитное покрытие, сформированное высокоэнергетическим плазменным напылением на воздухе и имеющее связующий подслой с фазовым составом на основе интерметаллидных никель-алюминиевых (β+γ′)-фаз и керамический слой на основе тетрагональной и кубической фаз диоксида циркония. Связующий подслой имеет в микроструктуре продольную слоистость вытянутых интерметаллидных зерен, структура керамического слоя состоит из сфероидальных зерен диоксида циркония, имеющих столбчатую субструктуру.

В частном случае на поверхности перовой части длинноразмерной лопатки высокоэнергетическим плазменным напылением на воздухе сформированы связующий подслой толщиной ~200 мкм из порошковой смеси марки ПНХ20К20Ю13-1 с дисперсностью частиц - 80 мкм и керамический слой толщиной ~150 мкм, сформированный из порошковой смеси марки ЦрОИ-7 с дисперсностью частиц - 90 мкм (содержащей оксиды иттрия, кремния и титана для обеспечения высокотемпературной прочности).

При этом лопатка может быть выполнена из жаропрочных никелевых сплавов марок: ЭИ-893, ЭИ-680, ЭИ-607, ЭИ-612, ЖС6К, ЭИ-802 и т.п. Подслой сформирован способом высокоэнергетического пламенного напыления по схеме линейного ввода порошковой смеси с технологическими параметрами: ток дуги I=180 А, рабочее напряжение U=260 В, давление плазмообразующего газа (воздух) РB=3,5 г/с и давление транспортирующего газа (аргон) РAr=0,27 г/с, а керамический слой диоксида циркония сформирован этим же способом, но по схеме кольцевого ввода порошка, с технологическими параметрами: ток дуги I=190 А, рабочее напряжение U=220 В, давление плазмообразующего газа (воздух) РB=1,5 г/с и давление транспортирующего газа (аргон) РAr=0,15 г/с.

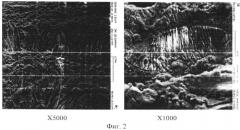

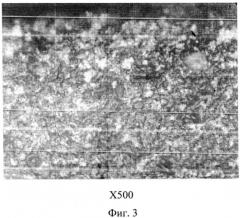

На фиг. 1 и 2 показаны микроструктуры связующего подслоя и рабочего керамического слоя теплозащитного покрытия, полученного способом высокоэнергетического плазменного нанесения, а на фиг. 3 и 4 - микроструктуры связующего подслоя и рабочего керамического слоя, полученных методом плазменного напыления на стандартном оборудовании в заявке-прототипе. В результате двухэтапного высокоэнергетического пламенного напыления (без отжига после нанесения связующего подслоя) на установке «Киев-7» с применением плазмотрона ПНК-50, использующего сфокусированную плазменную струю с высокой тепловой и кинетической энергиями, нанесен жаростойкий подслой толщиной ~200 мкм с продольной слоистой структурой интерметаллидных зерен (фиг. 1). Подслой характеризуется необычным строением, поскольку он образуется из быстро кристаллизующихся частиц малого размера. Структура подслоя - слоистая, состоящая из сильнодеформированных частиц, соединенных между собой по контактным поверхностям, на которых произошло химическое взаимодействие. В структуре керамического покрытия толщиной ~ 150 мкм сформированы сфероидальные зерна диоксида циркония со столбчатыми субзернами (фиг. 2).

При этом материал связующего подслоя с содержанием γ′-фазы ~40% приобрел плотность ρ=7800 кг/м3, общую пористость П=5,7% и микротвердость ~Нµ=750 кг/мм2, а материал рабочего керамического слоя с содержанием оксида иттрия 7% - плотность ρ=7600 кг/м3, общую пористость П=4% и твердость HV=980 кг/мм2 (микроструктура исследована на электронном микроскопе «VEG/VTESCAN» и оптическом микроскопе «Неофот-32», фазовый состав исследован методом рентгеноструктурного анализа на дифрактометре «Дрон-3М» с применением Cu-Kα-излучения по Бреггу-Брентано; плотность и пористость определены методом гидростатического взвешивания по ГОСТ 18898-89; микротверость измерена на поперечных шлифах по ГОСТ 9450-76 на микротвердомере ПМТ-3 при нагрузке на индентор 1 Н и твердость по Виккерсу - на поверхности теплозащитного покрытия с помощью ультразвукового твердомера МЕТ-У1).

Сравнение достигнутых характеристик материала полученного теплозащитного покрытия заявляемого изобретения с аналогичными характеристиками жаростойкого покрытия, полученного в заявке-прототипе плазменным напылением на воздухе на стандартной установке УПУ-3Д (см. описание полезной модели к патенту РФ №88389) подтверждает улучшение микроструктуры материала покрытия, повышающее ее жаростойкость и эффективность теплозащиты, надежность обеспечения которых для крупногабаритных лопаток в значительной мере определяется структурой материала.

Так микроструктура интерметаллидного связующего подслоя системы «Ni-Co-Cr-AI-Y» без слоистости зерен (фиг. 3) и термобарьерного рабочего керамического слоя на основе диоксида циркония без сфероидальности зерен и столбчатости субзерен (фиг. 4) в заявке-прототипе, несмотря на рекомендуемое повышающее эксплуатационный ресурс сниженное содержание γ′-фазы (~20%) в связующем подслое, обусловливает состояние материала: с более низкой микротвердостью Нµ=300 кгс/мм2 подслоя, более низкой плотностью ρ=7300 кг/м3 и более высокой общей пористостью П=7,3%.

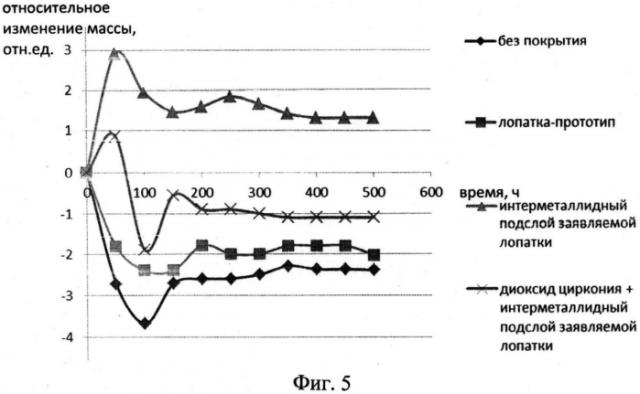

На фиг.5 приведены кривые относительного изменения массы образцов в процессе изотермических испытаний на жаростойкость (жаростойкость испытывалась выдержкой образцов в растворе 84%-ной морской соли + 16%-ной поваренной соли и их изотермическим окислением в печи на воздухе при 850°C в течение 500 ч с оценкой относительного изменения массы взвешиванием на аналитических весах через каждые 50 ч).

Наименьшую жаростойкость показали образцы жаропрочного сплава (ЭИ 893) без теплозащитного покрытия. Кривая находится в отрицательной области, так как при высокотемпературных испытаниях происходит интенсивное окисление поверхности с последующим отслоением оксидов. Нанесение интерметаллидного подслоя стандартным плазменным методом способствует некоторому повышению жаростойкости поверхности. Нанесение подслоя со слоистой микроструктурой (с помощью плазмотрона ПНК-50) приводит к формированию стабильных оксидов при высокотемпературном окислении, и как следствие, увеличению массы испытуемых образцов. Таким образом, подслой играет в комбинированном теплозащитном покрытии важную роль, так как после разрушения в процессе эксплуатации рабочего керамического покрытия он берет на себя защитную функцию и играет роль жаростойкого покрытия. Наибольшую термическую стабильность показывает комбинированное теплозащитное покрытие «интерметаллидный подслой + керамическое покрытие диоксида циркония».

Важнейшим преимуществом заявляемого способа высокоэнергетического плазменного напыления является повышение стабильности структуры и свойств теплозащитного покрытия, обеспечивающего увеличение важной эксплуатационной характеристики - эффективности теплозащиты. Величина снижения температуры на стенке модели из жаропрочного сплава после нанесения теплозащитного покрытия «Ni-Co-Cr-AI-Y+ZrO2» толщиной ~200 мкм составила ≈125°C. (Эффективность теплозащиты оценивалась по реальному снижению температуры металла на незащищенной и защищенной покрытием половинках лопатки с помощью термопар).

Повышенные показатели жаростойкости и эффективности теплозащиты защитного покрытия, полученного способом высокоэнергетического плазменного напыления, в заявляемом изобретении обеспечивают запас надежности, наиболее значимой для эксплуатационного ресурса турбинных лопаток и расширяет для плазменного метода напыления интервал геометрических габаритов обрабатываемых турбинных лопаток, изготовленных из группы жаропрочных никелевых сплавов (ЭИ-893, ЭИ-680, ЭИ-607, ЭИ-612, ЖС6К, ЭИ-802 и т.п.).

По результатам испытаний на термоусталость термоциклическая долговечность до образования трещины на выходной кромке на лопатках без покрытия составила Nтр=1000 теплосмен (100%), в то время, как на лопатках с теплозащитным покрытием - Nтp=1270 циклов (134%). (Испытания проведены на установке с генератором ВЧГ4-10/0,44 при высокочастотном разогреве на частоте 0,44 МГц со средней скоростью разогрева 80…100°C/сек при максимальной температуре в цикле 1050°C).

Предлагаемый способ высокоэнергетического плазменного напыления теплозащитного покрытия внедрен при разработке ремонтно-восстановительной технологии для продления срока службы турбинных лопаток газотурбинных двигателей газоперекачивающего и энергетического оборудования.

Восстановленные охлаждаемые рабочие турбинные лопатки с теплозащитным покрытием отработали назначенный ресурс (~25000 часов) в составе двигателя ДЖ-59Л газоперекачивающего агрегата (в ООО «Трансгаз Нижний Новгород» ОАО «Газпром»). Новые длинноразмерные рабочие лопатки с теплозащитным покрытием в настоящее время находятся в эксплуатации (с фактической наработкой ~2000 часов) в составе действующих энергетических машин ГТЭ-35 и ГТЭ-45 (в ОАО АК «Якутскэнегро»).

Список информационных источников

1 - Балдаев Л.Х. «Реновация и упрочнение деталей машин методами газотермического напыления», М., 2004, 134 с.

2 - Тарасенко Ю.П., Царева И.Н., Бердник О.Б., Фель Я.А. Структура и физико-механические свойства жаропрочных газоплазменных покрытий NiCRCoALY/ZRO2 для турбинных лопаток газотурбинных двигателей. Вестник Самарского Государственного Аэрокосмического Университета. Самара. 2011 г. №3 (27). Ч. 2. С. 164-169.

3 - Тарасенко Ю.П., Царева И.Н., Фель Я.А., Бердник О.Б. Патент РФ на полезную модель №88389 «Лопатка турбины газотурбинного двигателя с жаростойким покрытием», 2009.

4 - Кузьмин В.И., Михальченко А.А., Картаев Е.В. Узел кольцевого ввода порошковых материалов электродугового плазмотрона. Патент РФ №2474983. БИМП №4, 10.02.2013 г.

5 - Baudry С, Vardelle A., Mariaux G., Delalondre С, Meillot Е. Three-dimensional and time-dependent model of the dynamic behavior of the arc in a plasma spray torch // Proc. of ITSC′04, May 10-12 2004, Osaka, Japan.

Способ газоплазменного напыления теплозащитного покрытия на лопатки турбины газотурбинного двигателя, включающий формирование на перовой части лопатки связующего жаростойкого подслоя на основе интерметаллидных никель-алюминиевых (β+Y1) фаз и термобарьерного керамического слоя на основе диоксида циркония путем воздействия плазменной струей на порошковую смесь с использованием транспортирующего газа и плазмообразующего газа, отличающийся тем, что формирование связующего жаростойкого подслоя и термобарьерного керамического слоя осуществляют плазменным напылением на воздухе сфокусированной плазменной струей со скоростью напыляемых частиц 2400 м/с и температурой 5000-12000 K с обеспечением в связующем жаростойком подслое продольной слоистой микроструктуры интерметаллидных зерен, а в термобарьерном керамическом слое - сфероидальных зерен диоксида циркония со столбчатой субструктурой, при этом связующий жаростойкий подслой толщиной 200 мкм формируют из порошковой смеси марки ПНХ20К20Ю13-1 с дисперсностью частиц 80 мкм при токе дуги I=180 А, напряжении дуги U=260 В, давлении плазмообразующего газа воздуха PB=6,2 атм, давлении транспортирующего газа аргона PAr=5,0 атм, а термобарьерный керамический слой толщиной 150 мкм формируют из порошковой смеси марки ЦрОИ-7 с дисперсностью частиц 90 мкм при токе дуги I=190 А, напряжении дуги 220 В, давлении плазмообразующего газа воздуха PB=2,0 атм, давлении транспортирующего газа аргона PAr=0,1 атм.