Способ получения металлического свинца из водяной суспензии частиц руды, содержащей соединения свинца, и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к получению металлического свинца из его рудных пород. Способ получения металлического свинца из водной суспензии частиц руды, содержащей соединения свинца, включает генерацию в объеме сырья физических треугольных магнитных полей, напряженность которых составляет 8·104÷1,3·105 А/м. Восстановление свинца осуществляют при подаче к слоям сырья струй газов, состоящих из сжатого атмосферного воздуха и в качестве восстановителя углерода, присутствующего в составе газов. Получаемый металл формируют в виде кольцевого столбчатого монокристалла, целиком состоящего из свинца. Предложено также устройство для реализации данного способа. Обеспечивается получение свинца с соответствующей степенью чистоты непосредственно из рудного сырья. 2 н.п. ф-лы, 5 ил., 3 пр.

Реферат

Изобретение относится к области цветной металлургии и может быть использовано при получении металлического свинца из содержащей соединении этого элемента рудный породы, а также к устройствам, применяемым для осуществления указанных выше технологий.

На настоящий момент времени известно техническое решение, при осуществлении которого необходимый конечный продукт при проведении обработки содержащего соединения свинца исходного сырья (хлориды, сульфиды, сульфаты) получают путем выполнения процесса их плавки при температуре 720-1200°C в карбонатном расплаве (см. заявку №94029711/02 от 1994.08.08, опубликовано 1997.10.27, «Способ получения свинца из отходов»).

Выдержку содержащего исходный сырьевой материал расплава производят при температуре 750°C в течение 2-4 часов, и по завершении цикла обработки готовый металлический свинец извлекался из объема применяемой для его изготовления технологической емкости (тигля).

Однако этому известному техническому решению, в силу наличия указанных выше его особенностей его выполнения, неизбежно присущи следующие серьезные недостатки, а именно: процесс проведения восстановления свинца из его соединения связан с необходимостью использования содержащего карбонаты расплава и проводится при достаточно высоких температурных режимах его осуществления (750°C-1000°C), а также еще и в условиях соблюдения длительной временной выдержки (от 2 до 4 часов).

Все перечисленное выше приводит к резкому увеличению уровня используемых при осуществлении этого известного технического аналога затрат финансовых и трудовых ресурсов и в конечном итоге отрицательно сказывается на всех его технико-экономических показателях.

К числу наиболее широко распространенных и нашедших поэтому достаточно заметное применение в условиях промышленного производства следует причислить процесс извлечения металлического свинца из содержащего соединения этого элемента рудного сырья, производимого с помощью так называемого «сухого метода». Последний осуществляется в том числе и путем проведения плавки в «отражательных печах» руды с «богатым» содержанием свинца (65-70%).

Особенно вредной примесью в применяемом исходном сырье в этом случае является кварц, присутствие которого в относительно небольших количествах (4-5%) делает процесс практически невыполнимым. Нежелательным является также присутствие в исходном продукте сернистых металлов, в частности серного колчедана FeS2 и цинковой обманки ZnS, и наличие последних приводит к формированию штейна, в который и переходит значительная часть получаемого этим известным способом металлического свинца.

В общих чертах рассматриваемая классическая технология-прототип получения металлического свинца состоит из следующих этапов.

На самой первой стадии ее выполнения руда обжигается при относительно невысокой температуре (500-600°C), и лишь затем, когда исчезнут «огоньки» горящей серы, ее обжиг прекращают и производят повышение температуры, при которой осуществляется обработка, настолько значительное, чтобы обеспечить превращение смеси, состоящей из ранее полученных соединений свинца PbS; PbO; PbSO4, в своеобразное тесто («второй» этап проведения традиционного процесса переработки исходных рудных концентратов).

На третьем его этапе достигаемые при выполнении процесса значения температуры в зоне обработки сырьевого материала доводятся до предела, обеспечивающего в конечном итоге выделение металлического свинца из его рудных соединений, протекающего с использованием следующих реакций:

PbS+2PbO→SO2+3Pb;

PbS+PbSO4→2SO2+2Pb.

Зачастую появляющийся при проведении так называемого «классического процесса» избыток полученных окисленных продуктов приходится дополнительно еще и извлекать с использованием реакции восстановления, протекающей при добавке к этим компонентам кусков угля.

В случае использования исходных сырьевых продуктов, не отличающихся высокой степенью чистоты, указанную выше «окончательную» обработку проводят в особых «шахтных» печах.

Продолжительность выполняемого таким образом известного процесса получения металлического свинца-прототипа может достигать значения от 6 до 9 часов. После завершения этой известной технологии выделения металлического свинца из его рудных соединений, как правило, осуществляется еще и дополнительное его «рафинирование».

Указанная выше операция чаще всего производится с применением воздействия на ранее полученный расплав металла кислородом, который содержится в обыкновенном атмосферном воздухе. Под его воздействием образующиеся и накопленные в объеме ванны окислы металлов-примесей всплывают на уровень «зеркала ванны» и в конечном итоге собираются там в виде «легкого шлака», который затем и периодически и удаляется оттуда.

В прошедшем через указанную выше операцию металлическом свинце суммарное содержание оставшихся в его объеме примесей загрязнителей составляет в конечном итоге значение от 0,01-0,02% от всего его собственного веса. То есть степень чистоты полученного в соответствии с известным способом-прототипом металлического свинца соответствует величине 99,98-99,99% (т.е. максимум может оцениваться в «четыре девятки») (см. статья Интернет

http://dic.academic.ru/dic.nsf/brokauzefron/91766/%DO%B2%DO%B8%DO%BD%DO%B5%D1%86 - далее способ-прототип).

Как наглядно следует из всей изложенной выше информации, существующая на настоящий момент времени известная технология получения металлического свинца отличается достаточно высокой степенью сложности своего исполнения и ее применение не гарантирует получение необходимого готового конечного продукта при переработке исходного рудного сырья, который можно было бы отнести к металлам, входящим в категорию «химически чистые», то есть отличающимся степенью чистоты по содержанию основного, составляющего их собственный объем элемента, соответствующего показателю как минимум в «шесть девяток».

Кроме всего перечисленного ранее, процесс выполнения этого известного классического способа проведения переработки содержащего соединения указанного выше элемента - свинца связан с настоятельной необходимостью использования непомерно больших затрат, необходимых для его осуществления финансовых и трудовых ресурсов.

Наличие действия этого негативного фактора объясняется прежде всего многоэтапностью применяемой для проведения восстановления металлического свинца из содержащих этот элемент рудных пород, состоящих из его соединений, технологии, а также еще и из-за необходимости использования мощного и крупногабаритного нагревательного оборудования и обслуживающих его работу вспомогательных систем, обеспечивающих проведение его осуществления, и, кроме того, из-за использования длительных временных периодов, затрачиваемых при производстве указанного выше готового конечного продукта.

Целью предлагаемого изобретения является формирование при проведении предложенного способа получения металлического свинца комплекса необходимых и оптимальных условий, сам факт наличия действия которого позволил бы производить синтез этого металла непосредственно прямо из соединений указанного выше элемента, входящих в состав применяемого при осуществлении процесса восстановления этого компонента - исходного рудного сырья, с одновременным образованием на завершающих стадиях такой технологии переработки исходного материала, готового конечного продукта, представляющего собой столбчатое кольцевое монокристаллическое образование, которое к тому же должно еще и обладать высокими собственными физико-механическими характеристиками, а также и соответствующей последним степенью чистоты содержания в нем основного, образующего его элемента - свинца, и, кроме всего перечисленного выше, еще и значительное снижение степени конструктивной сложности применяемого при проведении предложенной технологии извлечения металлического свинца самого этого устройства.

Достижение указанной выше цели обеспечивается за счет использования влияния на ход выполнения предложенного способа проведения переработки исходного сырьевого материала следующего набора существенных отличительных технических признаков.

Прежде всех прочих соображений, следует ниже обязательно отметить, что предложенный способ, как правило, включает в себя, в процессе проведения своего исполнения, размещение предварительно сформированной и содержащей соединения свинца исходной рудной сырьевой смеси во внутреннем объеме применяемого для ее обработки самого этого устройства.

В указанном выше аппарате после окончания операции загрузки исходного сырья производят и генерацию физических полей, которые накладываются на все зоны в его полости, содержащие размещенную в них перерабатываемую сырьевую массу. С помощью этих физических полей и выполняется процесс восстановления составляющего кольцевой столбчатый монокристалл металла из содержащего применяемые исходные соединения этого элемента рудного материала.

Использование этих же обрабатывающих физических полей в конечном итоге обеспечивает и соединение входящих в состав используемой при обработке сырьевой смеси отдельных частиц металла в целостную единую монолитную металлическую структуру, т.е. в сам этот готовый конечный продукт.

Во-вторых, следует также обратить пристальное внимание еще и на то, что в процессе осуществления предложенного способа обязательно выполняется и перемешивание составляющих исходный объем сырьевого материала и входящих в последний слоев при проведении его обработки. При этом производится и накопление готового конечного продукта в области устройства, расположенной в зоне воздействия применяемых при переработке сырья указанных выше физических полей. По завершении процесса обработки осуществляется еще и выгрузка готового монолитного образования из полости используемого устройства.

В качестве же содержащего соединения свинца исходного сырья при выполнении предложенной технологии используют полученную введением в заранее заданный объем воды с последующим распределением в нем смеси, состоящей из частиц свинцовой руды, водяную суспензию. Дисперсность входящих в состав последней указанных выше твердых компонентов находится в пределах 0,001-0,008 мм, а их количество в объеме этой водяной суспензии соответствует значению 40-70%.

Сам же получаемый по завершении процесса обработки металл формируется в виде кольцевого столбчатого монокристалла, состоящего преимущественно из указанного выше элемента, т.е. свинца, Pb.

В качестве же воздействующих на сырьевые продукты физических полей применяются «пилообразные магнитные», напряженность которых составляет 8×104÷1,3×105 А/м, а частота колебаний соответствует значению 30-80 ед. за минуту, а формируемые этими физическими полями «обрабатывающие» скопления, состоящие из принадлежащих им силовых линий, имеют конфигурацию, максимально приближенную к очертанию пространственного образования, полученного вращением вытянутого в длину прямоугольника, совершающего повороты относительно собственной продольной оси симметрии.

При этом сам процесс формирования готового конечного продукта в виде кольцевого столбчатого монокристалла осуществляется на расположенном прямо в центре используемой для размещения исходного сырья передвижной рабочей камеры металлическом распорном стержне, выполняющем роль «затравки». На его боковой наружной поверхности на самом первом этапе проведения обработки сначала образуется кольцевой слой, представленный получаемыми при обработке шлаковыми отходами. Затем на такого рода «подложке» синтезируется и сам необходимый готовый конечный продукт.

Как уже указывалось ранее, формирование последнего осуществляется в виде кольцевого столбчатого монокристалла, в состав которого в основном входит получаемый из исходных рудных соединений металлический свинец.

При осуществлении переработки с применением предложенного метода ее выполнения, используемое сырье предварительно загружают в герметично изолированную от остального объема корпуса устройства рабочую камеру.

Последняя при ее выполнении к тому же совершает возвратно-поступательное перемещение по полости корпуса, с использованием направлений «туда-обратно», а также еще и осуществляет угловые повороты относительно собственной продольной оси симметрии.

Указанные выше угловые повороты, составляющие эту камеру элементы сначала выполняют по круговой траектории, очертание которой совпадает с передвижением часовой стрелки по циферблату - на первоначальном прямом отрезке выполняемого ею перемещения, и в противоположном направлении, соответственно, на завершающем цикл обработки, обратном.

Сама же расстановка областей формирования пилообразных магнитных полей произведена с использованием трех или кратного этому числу другого количества спиралеобразных установочных цилиндрических линий. Последние «опоясывают» наружную поверхность корпуса устройства, в полости которого и совершает возвратно-поступательное перемещение рабочая камера с загруженной в нее массой перерабатываемого сырьевого материала.

Кроме всего указанного выше, при осуществлении предложенной технологии, зоны формирования технологических «пилообразных» магнитных полей, которые непрерывно передвигающаяся в полости корпуса устройства его рабочая камера периодически пересекает, удалены друг от друга на одно и то же одинаковое монтажное расстояние, а само количество областей, в которых осуществляется генерация последних, составляет значение от девяти до восемнадцати единиц, приходящееся на каждую используемую для их размещения спиралевидную опоясывающую корпус устройства криволинейную траекторию.

Процесс же восстановления входящего в монокристалл металла осуществляется за счет проведения подачи к составляющим перерабатываемый объем сырья его слоям обычного атмосферного воздуха.

В качестве же обеспечивающего выполнение этого действия элемента-восстановителя используют углерод, присутствующий в составе содержащих этот компонент газов, образующих, в свою очередь, сами струи продуваемого через рабочую камеру указанного выше продукта.

Перемешивание объема применяемого для получения металлического свинца сырьевого материала выполняется в процессе осуществления его перемещения во внутреннем объеме подвижной рабочей камеры, которая совершает возвратно-поступательное передвижение по направлению от заднего конца корпуса устройства к его передней части, а затем наоборот. Указанная выше операция производится за счет дробления и переноса из одной области объема полости рабочей камеры в другую составляющих перерабатываемую массу отдельных ее микропорций, протекающего под воздействием ударов, создаваемых перекрещивающимися струями подаваемого к последним сжатого воздуха. Поступление же этого продукта к указанным выше зонам осуществляется под избыточным давлением, значение которого соответствует величине 0,4÷6,0 кгс/см2.

Сами же такого рода «вонзающиеся» в составляющие массу сырья слои материала струйные потоки формируются при помощи специально предусмотренных для осуществления этого действия обдувочных элементов - сопел. Последние равномерно закреплены тоже на трех установочных спиральных линиях, которые проложены между соответствующими витками кривых, используемых для размещения магнитных генераторов.

Сами же обдувочные элементы, обеспечивающие подачу под давлением состоящих из указанного выше продукта и направленных непосредственно к объему исходного сырья такого рода «скрещивающихся» потоков, имеют как тангенциальные, так и радиальные углы наклона в 30-45° по отношению к той поверхности, на которой этот обрабатываемый материал в данный момент времени и расположен.

Загрузка же используемого для осуществления переработки исходного сырья, а также выгрузка готового столбчатого кольцевого монокристалла, состоящего целиком из металлического свинца, по окончании процесса обработки осуществляется в отдельном, предназначенном для выполнения указанных выше технологических переходов, съемном колпаке-отсеке, присоединенном к неподвижному основному корпусу устройства.

Применяемое же устройство, предназначенное для осуществления предложенного способа получения металлического свинца из водяной суспензии частиц, содержащих соединения этого элемента руды, включает в себя корпус, состоящий из двух частей. Одна из частей этого корпуса является разборной и выполнена в виде накидного съемного колпака, стыкуемого с неподвижной основной цилиндрической обечайкой-корпусом. Стыковка осуществляется при помощи кольцевых плоских соединительных фланцев, и при этом длина неподвижного элемента, указанного выше сборного узла, составляет 80-85% от всего соответствующего значения габарита последнего. Остаток его длины приходится на съемную его деталь - накидной колпак. Кроме того, в полости неподвижной части корпуса устройства устанавливается передвижная рабочая камера, кинематически связанная при помощи прикрепленного к составляющим последнюю деталям ходового валика, с внешним приводом движения, наличие которого в конечном итоге и позволяет производить ее возвратно-поступательное перемещение по внутренней полости этого сборного корпуса устройства, по направлению туда-обратно, с одновременно выполняемым вращением ее конструктивных элементов относительно собственной продольной оси симметрии.

Направление такого вращения меняется на противоположное в момент времени, когда производится возврат рабочей камеры из достигнутого ею конечного занимаемого этим узлом положения в первоначальное исходное.

Сама же эта рабочая камера формируется левой и правой «поршнеобразными» ограничительными щеками, закрепляемыми на ходовом валике. Между указанными выше деталями составной рабочей камеры монтируется распорный стержень-затравка, используемый для осаждения на его боковой наружной поверхности получаемого в ней готового конечного продукта.

При этом передвигаемые внутри полости сборного корпуса устройства щеки рабочей камеры выполняют в ней функции сдвоенного поршня и имеют герметизирующие уплотнения на своей наружной боковой поверхности.

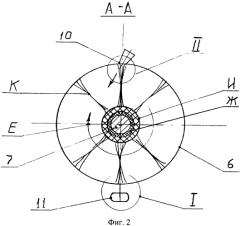

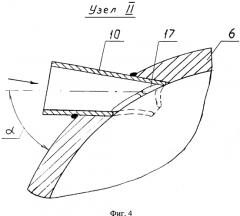

Следует еще отметить, что сквозь стенки неподвижной части корпуса пропущены фокусирующие магнитные насадки и, кроме того, и обдувочные сопла для формирования поступающих во внутренний объем этой составляющей сборного узла устройства струй сжатого воздуха, а также соответственно и скоплений генерируемых фокусирующими насадками магнитных силовых линий, имеющих конфигурацию вытянутых вдоль прямой линии радиальных цилиндрических лучей-«бревен».

Расстановка как тех, так и других конструктивных элементов этого устройства произведена на опоясывающих его корпус цилиндрических спиральных линиях.

Количество же такого рода установочных кривых, используемых для закрепления каждой такой детали, составляет три или любое другое число, кратное этому значению, их единиц. Число же размещенных на каждой из указанных криволинейных траектории магнитных контуров, в состав которых и входят фокусирующие насадки, составляет величину от девяти до восемнадцати штук.

Равномерно же расставленные на аналогичных по форме и с использованием того же самого их количества спиралях, расположенных в свою очередь между витками применяемых для размещения магнитных контуров криволинейных установочных линий, обдувочные сопла имеют как радиальные, так и тангенциальные углы наклона в 30-45° по отношению поверхности корпуса, на которой они смонтированы.

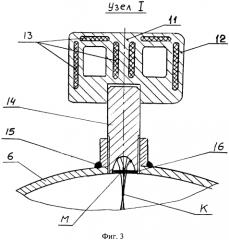

Сами же рабочие элементы обрабатывающих магнитных генераторов выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их монтажа Ф-образного магнитного контура.

В объеме же составляющих этот сборный узел отдельных деталей размещены по три электрические обмотки катушки - как в левой, так и в правой половинах контура.

Общее число таких обмоток-катушек, размещенных в каждом контуре, таким образом, равно шести. Отмеченные выше электрические элементы магнитного контура выполняют в нем функции соленоидов.

Каждая такая обмотка-катушка соединена с соответствующей «псевдофазой» внешнего источника подачи электрического питания. Поступление же вырабатываемых этим внешним источником питания наборов электрических импульсов, каждый из которых имеет форму зуба «пилы», производится на отдельные соленоиды с угловым смещением составляющих эти пакеты сигналов относительно таких же, но подводимых к соседним обмоткам-катушкам, а также к генераторам, размещенным на рядом расположенных установочных спиралях.

Величина указанного выше углового смещения составляет значение в 120°. В нижней же горизонтальной перекладине каждого Ф-образного магнитного генератора, то есть имеющуюся в нем для этого выемку, запрессовывается хвостовик цилиндрической фокусирующей насадки, противоположный конец которой заходит в выполненное в установочной втулке, пропущенной сквозь стенки неподвижной части корпуса, монтажное отверстие. Указанная выше насадка имеет еще и сформированную на своей нижней торцевой части фокусирующую магнитные силовые линии полость в виде впадины с конфигурацией гиперболоида вращения.

Полученные же в местах прохода сквозь стенки корпуса установочных втулок с фокусирующими магнитными насадками, а также еще и обдувочных сопел, криволинейные выемки на внутренней боковой поверхности его полости снабжены «выглаживающими» шайбами. Последние изготовлены либо из запрессованного в объем этих выемок магнитопроводящего порошка - в случае размещения там магнитных фокусирующих насадок, либо в виде разрезных лепестковых мембран из эластичной резины, расположенных около выходных отверстий обдувочных сопел.

Дополнительно ко всему вышеперечисленному, в левой и правой половинах неподвижного корпуса смонтированы выпускные патрубки для вывода в наружную атмосферу накапливаемых в рабочей камере избыточных объемов газа, снабженные редукционными клапанами. Срабатывание этих элементов осуществляется в случае, когда величина давления образующихся в объеме передвижной рабочей камеры летучих соединений превышает его значение, заданное технологией обработки.

Опять же следует отметить, что в местах пересечения тела этих патрубков с боковой внутренней поверхностью неподвижного корпуса смонтированы пластиковые перфорированные выглаживающие шайбы, обеспечивающие беспрепятственное протекание процесса скольжения в этих зонах входящих в состав рабочей камеры правой и левой щек-поршней, а также и вывод через имеющиеся в указанных выше деталях сквозные отверстия перфорации излишков заполняющих ее газовых объемов.

Также надо указать еще и на то, что в верхней части съемного колпака устройства располагается загрузочный бункер, внутренний объем которого через имеющийся в зоне его установки сквозной люк, выполненный в этой части корпуса устройства, сообщается с полостью, размещенной под ним передвижной рабочей камеры, занимающей в момент проведения ее заполнения исходное положение перед началом осуществления цикла обработки.

Исходя из изложенных выше особенностей выполнения предлагаемого способа, а также учитывая факт наличия применения всего набора указанных ранее существенных конструктивных признаков в составе используемого для осуществления этой технологии устройства, в конечном итоге можно прийти к заключению, что влияние последних позволяет коренным образом изменить характер протекания процесса формирования кольцевого столбчатого монокристалла, состоящего преимущественно из металлического свинца, получаемого при проведении переработки содержащего рудные соединения этого элемента исходного сырьевого материала.

В связи с наличием факта действия изложенных выше обстоятельств, указанная ранее технология начинает приобретать следующие, присущие только ей характерные отличия. Во-первых, к числу последних обязательно следует отнести то, что самая начальная стадия осуществления предлагаемого способа включает в себя этап так называемого «ультратонкого помола» кусков исходных руд, содержащих соединения свинца.

При его проведении используются любые известные в промышленном производстве методы дробления кускового материала, например, выполняемые при помощи обычных шаровых мельниц. При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в предложенной технологии, растирались с помощью последнего до получения из них частиц руды, имеющих габаритные размеры в диапазоне от 0,001 до 0,008 мм.

Осуществление указанной выше операции по проведению «размола» крупных комков породы и обеспечивает в дальнейшем возможность формирования из полученной таким образом «пудры», состоящей из этих мелких рудных частиц, содержащих, в свою очередь, соединения свинца, своего рода «сухого остатка», целиком синтезируемого из указанного выше твердого сырьевого компонента.

Указанные выше рудные составляющие такой исходной смеси непосредственно перед осуществлением операции дробления используемого в ее составе рудного комкового материала проходят, соответственно, через этап предварительной дозировки, по окончании проведения которого и гарантируется дальнейшее поступление необходимых для выполнения обработки исходных материалов в заранее заданном определенном соотношении, обеспечивающем сохранение из технологического процентного содержания в объеме используемого при ее осуществлении сырья. Сам этот технологический переход, то есть эта предварительная дозировка, осуществляется чаще всего при помощи взвешивания входящих в сырьевую смесь рудных составляющих (то есть соответственно необходимого объема используемой в дальнейшем содержащей свинец породы).

Из полученной проведением «ультратонкого помола» такой своего рода «пудры», состоящей из мелких частиц свинцовой породы, и производится формирование используемой для проведения переработки исходных сырьевых материалов в металлический кольцевой столбчатый монокристалл, жидкой, однородной, не расслаивающейся на отдельные составляющие в течение достаточно длительного промежутка времени, грязеобразной массы - то есть изготавливается сама водяная суспензия.

Для того же, чтобы синтезировать последнюю, потребуется только произвести добавление к полученному таким образом «порошкообразному» объему, состоящему из мелких частиц указанной ранее рудной породы, необходимого количества воды (30-60% от суммарной массы этого твердого материала). После выполнения такого действия полученная таким образом двухкомпонентная субстанция (смесь твердых частиц плюс вода) тщательно перемешивается.

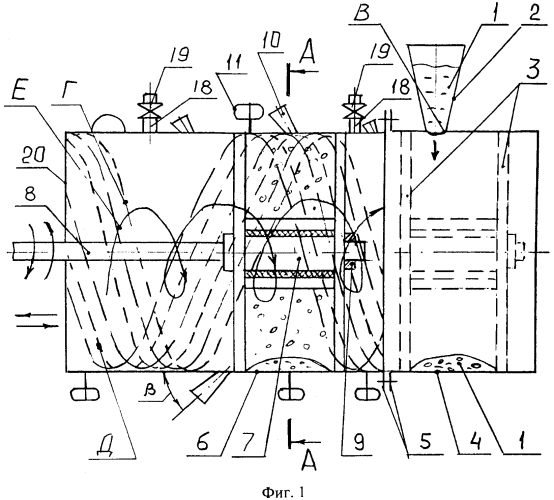

Для осуществления этого технологического перехода может использоваться любое предназначенное для осуществления поставленной выше цели промышленное оборудование, например обыкновенная лопастная механическая мешалка. Сформированная по окончании его проведения однородная «грязеообразная» порция объема водяной суспензии, состоящая из этих двух перечисленных выше компонентов, помещается затем в полость загрузочного бункера 2, входящего в состав съемной части самого корпуса применяемого при проведении процесса обработки устройства. Из полости загрузочного бункера 2 водяная суспензия через имеющийся в съемном колпаке 4 сквозной проем-люк «В» (см. фиг.1) «самотеком» поступает во внутреннее пространство передвижной рабочей камеры, размещенное прямо под загрузочным бункером и сформированное ограничивающими его с правой и с левой сторон щеками-поршнями 3, входящими в состав этого указанного выше узла. По завершении операции полного вывода всей ранее заполнявшей объем загрузочного бункера 2 сырьевой массы 1 в указанную выше полость передвижной рабочей камеры производится выполнение следующих действий.

Сразу же и одновременно подключаются к внешним источникам питания, осуществляющим формирование и подачу пилообразных электрических импульсов, все входящие в состав Ф-образных магнитных генераторов 11 их обмотки-катушки 13.

Ходовой валик 8 приводится в движение и заставляет перемещаться составляющие рабочую камеру конструктивные элементы по направлению из исходного первоначального «левого» положения к самой передней «правой» части неподвижной половины корпуса 6 устройства. Одновременно с выполнением указанного выше поступательного движения со скоростью 40-60 мин, детали рабочей камеры осуществляют еще и дополнительные угловые повороты относительно собственной продольной оси симметрии (2-4 об/мин). Кроме того, к внешней подающей воздух под избыточным давлением магистрали (0,4-6 кгс/см2) подсоединяются размещенные на спиралях «Д», проходящих между соответствующими витками установочных кривых «Г» линий с закрепленными на них генераторами 11, обдувочные сопла 10.

Таким образом, начиная цикл обработки, рабочая камера с попавшим между формирующими ее щеками 3 обрабатываемым сырьевым материалом 1 выдвигается из полости накидного съемного колпака 4 и переходит после совершения этого действия непосредственно во внутренний объем неподвижного корпуса 6 (см. фиг.1). По мере увеличения значения глубины проникновения рабочей камеры непосредственно в указанную выше полость этого сборного узла, помещенный в последнюю сырьевой материал 1 подвергается постоянно усиливающемуся силовому воздействию, осуществляемому как «вонзающимися» в составляющие его массу слои «перекрещивающимися» между собой струями выпускаемого из сопел 10 сжатого воздуха, так и со стороны генерируемых фокусирующими насадками 14 магнитных «лучевых» цилиндрических потоков «К» (см. фиг.3). В связи же с тем, что все указанные выше конструктивные элементы размещены на опоясывающих наружную боковую поверхность корпуса 6 спиралях «Г» и «Д» (3 ед. + 3 ед.), внутренняя полость с «черепашьей» скоростью ползущей вдоль корпуса 6 устройства рабочей камеры с помещенным туда перерабатываемым в металл сырьевым материалом 1 при выполнении своего перемещения неминуемо попадает в зону влияния всех этих перечисленных выше силовых энергетических формирований.

Указанные выше пространственные технологические системы, состоящие из образующих последние отдельных «физических» элементов, имеют одну и ту же, строго сохраняемую собственную конфигурацию, определенным образом ориентированную относительно линии траектории, которую прокладывает рабочая камера при осуществлении своего поступательного движения по внутренней поверхности сборного корпуса устройства. То есть, с учетом факта наличия действия указанных выше обстоятельств, можно с большой долей уверенности предполагать следующее: по истечении некоторого, достаточно незначительного промежутка времени, в пространстве, разделяющем левую и правую щеки 3 этого сборного узла, начинает действовать целый набор факторов, формируемых при помощи всех перечисленных выше и используемых в составе конструкции устройства силовых спиралевидных образований.

Во-первых, на покрывающую ее днище массу перерабатываемого сырья 1 в момент выполнения рабочей камерой такого поступательного перемещения от первоначально занимаемой последней позиции к переднему концу корпуса 6 обрушивается целая серия направленных под разными пространственными углами «скрещивающихся воздушных ударов».

Такого рода характер протекания воздействия со стороны формируемых струйными соплами 10 воздушных потоков объясняется, прежде всего, выбранной схемой проведении их монтажа на корпусе 6 (то есть их размещением вдоль опоясывающей корпус устройства спиральной линии «Д» и под наклонными углами к поверхности корпуса, на которой они и закрепляются).

Испытывая на себе постоянно осуществляемое «давление» со стороны последних, покоящаяся в самой нижней части рабочей камеры компактная «куча» исходного сырья, в буквальном смысле этого слова, «разметается» на отдельные, мелкие, ранее составляющие ее микрообъемы. Эти полученные из исходного материала новые «микроскопические» сырьевые фрагменты подхватываются сформированным между соответствующими поверхностями правой и левой щек 3 своеобразным вихревым «торнадо» «Е» и начинают после этого выполнять принудительно заданную ее воздействием циркуляцию в создающих такой спиралевидный поток и генерируемых с помощью сопел 10 составляющих это газовое образование и входящих в него струях.

Следует помнить еще и о том, что вследствие продолжающегося и непрерывно осуществляемого нанесения указанных выше серий, состоящих из такого рода генерируемых в зоне обработки воздушных «атак», сорванные с места и разнесенные по всем составляющим объем рабочей камеры ее отдельным областям мельчайшие порции исходного материала 1 неминуемо преобразуются в аэрозольные пузырьки, сформированные из мелких воздушных газовых образований, а также и пленки покрывающей их жидкости, а еще и налипших на ее поверхность микроскопических частиц рудной породы.

Как уже было отмечено выше, весь полученный указанным ранее образом объем такого рода аэрозольной пены продолжает осуществлять непрерывно протекающую между ограничивающими полость рабочей камеры щеками 3 и направленную вдоль заданной вихревым потоком «Е» своего рода «ориентирующей» спирали как бы «вынужденную» циркуляцию.

Отмеченный ранее характер переноса составляющих это «аэрозольное» облако слоев охраняется на протяжении всего периода времени, в течение которого и производится перемещение рабочей камеры в корпусе 6 устройства по направлению «туда-обратно».

В процессе выполнения этой принудительно обеспечиваемой циркуляции полученной в полости передвижной рабочей камеры «вспененной массы» из «аэрозольных пузырьков», размещенные на них микрочастицы рудной породы в обязательном порядке «наталкиваются» на пронизывающие «насквозь» объем полости корпуса 6, а следовательно, и составляющие разделительное пространство между щеками 3 рабочей камеры области прямолинейные цилиндрические и радиально направленные вращающиеся скопления «K», принадлежащие создаваемым в устройстве «пилообразным» магнитным полям.

Наличие действия этого обстоятельства в процессе проведения обработки сырьевого материала опять же снова приводит к неизбежному появлению целого ряда новых воздействующих и преобразующих структуру рудных составляющих исходного продукта физических факторов.

По сути дела, каждый отдельно взятый такого рода «технологический» аэрозольный пузырек в процессе совершения собственного сложного пространственного перемещения по криволинейной трехкоординатной траектории как бы «продирается» через выставленный ему навстречу «частокол», состоящий опять же из расставленных по пространственной спирали отдельных формирующих его «бревен» - то есть скоплений, расположенных радиально в самой полости устройства, и растянутых непосредственно в составляющих ее зонах, и обладающих конфигурацией прямолинейных цилиндрических, вращающихся вокруг своей оси симметрии структурных образований, формируемых магнитными силовыми линиями.

Кроме всего прочего, «высота» этих выставленных прямо на пути выполняемого такой «аэрозольной пены» перемещения и как бы являющихся своего рода ему преградой сразу трех сооруженных вдоль траектории осуществляемого ею движения «частоколов» (магнитные генераторы 11 закреплены на трех опоясывающих корпус 6 установных спиралях «Г») еще к тому же и непрерывно изменяет свою собственную величину.

То есть каждое входящее в такого рода «ограждение» бревно поочередно то увеличивает свою длину, то снова сбрасывает этот параметр практически до самого нуля, и при всем этом оно еще и проворачивается вокруг собственной продольной оси.

Указанное выше явление имеет место вследствие того, что посылаемые на создающие обрабатывающие магнитные поля соленоиды 13 наборы электрических импульсов имеют пилообразную форму (см. фиг.5 - псевдофазы а, б, в) и подаются с угловым смещением относительно