Станок для правки дисков автомобильных колес

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к устройствам для правки фасонных металлических поверхностей автомобильных деталей, и может быть использовано при ремонте дисков и ободьев дисков автомобильных колес. На станине установлены привод с планшайбой для крепления на ней выправляемого диска, поперечный суппорт, продольный суппорт с механизмом окончательной правки дисков и механизм предварительной правки. Продольный суппорт снабжен имеющей возможность поворачиваться относительно него на 90° поворотной плитой с расположенными на ней перпендикулярно друг другу механизмами предварительной и окончательной правки. Механизм предварительной правки выполнен в виде кривошипно-кулисного механизма с поступательно движущейся кулисой, кривошип которого имеет вилку, вставляемую в деформированную часть обода, и ролик, помещенный внутрь паза кулисы. Механизм окончательной правки выполнен в виде двух пар наружных и внутренних роликов, расстояние между которыми равно расстоянию между линиями, проведенными перпендикулярно поверхности обода в местах изгиба закраины и полки обода. Наружные ролики установлены с возможностью регулировки угла их наклона к оси вращения диска. В результате обеспечивается упрощение конструкции станка, повышение производительности и снижение его энергоемкости, а также повышение качества правки ободьев дисков автомобильных колес. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к устройствам для правки фасонных металлических поверхностей автомобильных деталей, и может быть использовано при ремонте дисков и ободьев дисков автомобильных колес, получивших деформации при эксплуатации автомобильного транспорта.

Известен стенд для правки дисков автомобильных колес [Патент РФ №2281176, МПК, кл. B21D 3/16. Стенд для правки дисков автомобильных колес. Опубл. 10.08. 2006], включающий в себя смонтированные на станине электропривод, фланец для установки и крепления на нем обрабатываемого диска колеса, механизм правки с роликообразными пуансонами и матрицами, силовой механизм для предварительной правки местных деформаций основания реборды обода диска колеса, выполненный в виде пуансона-рычага с ручным приводом в виде винта.

С целью расширения функционально-технологических возможностей стенда механизм правки снабжен сменными кольцами разной длины для установки их перед матрицами при переналадке механизма правки на различные размеры дисков колес, а фланец выполнен со сквозными отверстиями в форме радиально расположенных пазов различной длины и ширины, размещенных со смещением относительно друг друга в радиальном и угловом направлениях.

Однако тот факт, что роликообразные матрицы механизма правки полностью копируют профиль обрабатываемой поверхности обода, вызывает повышенную силу трения и, как следствие, высокие затраты энергии на процесс правки дисков. Кроме того, механизм предварительной правки имеет отдельный привод, что усложняет конструкцию стенда, а выправляемый диск в процессе предварительной правки располагается на полу и удерживается руками рабочего, что способствует ухудшению качества правки и снижению производительности труда.

Известен также станок для рихтовки дисков «Сириус-Универсал» [Станок для рихтовки дисков «СИРИУС - Универсал». Паспорт 50.2 - 31855391 - 003.1 ПС. Интернет ресурс: http://files.ua.prom.st/221863_psdirislitojuniversal.pdf], включающий привод вращения диска, планшайбу для крепления диска, механизм правки с внутренними и наружными роликами, перемещение которого осуществляется поперечным суппортом поперек оси вращения диска и продольным суппортом - вдоль нее, и механизм предварительной правки местных деформаций в виде гидроцилиндра с насадкой.

Однако в данном станке внутренние и наружные ролики также полностью копируют профиль обрабатываемой поверхности обода, что вызывает высокие затраты энергии. Кроме того, механизм предварительной правки также имеет отдельный привод, сложность которого характеризуется необходимостью иметь индивидуальную насосную станцию с соответствующими элементами гидропривода.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному изобретению является выбранный в качестве прототипа станок для правки дисков автомобильных колес [Патент РФ №44071, МПК, кл. B21D. Станок для правки дисков автомобильных колес. Опубл. 27.02.2005], содержащий смонтированные на станине привод, узел шпинделя с планшайбой для закрепления выправляемого диска и гидравлическим домкратом, правильный механизм с обкатными роликами, выполненными с возможностью перемещения по имеющемуся в станине фигурному пазу и установки под углом 45°±10° к оси вращения выправляемого диска, причем рабочий и прижимной ролики установлены на суппорте с возможностью перемещения вдоль продольной оси и смещения друг относительно друга вдоль этой оси.

Однако поскольку прижимной и рабочий ролики данного станка не копируют соответствующие поверхности обода, а правка должна осуществляться в местах изгиба обода только на угол 45°, то обеспечение требуемого угла установки механизма правки обода к оси вращения диска с помощью ручного перемещения этого механизма по пазу в станине крайне затруднительно, а изменение этого угла приводит к изменению первоначальной формы обода, т.е. к браковке изделия. Кроме того, на данном станке правка обода осуществляется в месте изгиба закраины, т.е. имеет место правка только деформированной закраины, в то время как деформации подвергается не только закраина, но и полка обода, что в итоге не обеспечивает требуемое качество правки всего обода. Механизм же предварительной правки данного станка в виде гидравлического домкрата, устанавливаемого на узел шпинделя, позволяет производить правку обода диска только со стороны шпинделя, а для правки обода с другой стороны диска необходимо переустанавливать его на планшайбе. Кроме того, ручная предварительная правка обода требует достаточно большого времени, что в итоге способствует снижению производительности труда.

Целью изобретения является упрощение конструкции станка, повышение производительности и снижение его энергоемкости, а также повышение качества правки обода.

Указанная цель достигается тем, что продольный суппорт снабжен имеющей возможность поворачиваться относительно него на 90° поворотной плитой с расположенными на ней перпендикулярно друг другу механизмами предварительной и окончательной правки; механизм предварительной правки выполнен в виде кривошипно-кулисного механизма с поступательно движущейся кулисой, кривошип которого имеет вилку, вставляемую в деформированную часть обода, и ролик, помещенный внутрь паза кулисы; механизм окончательной правки выполнен в виде двух пар наружных и внутренних роликов, расстояние между которыми равно расстоянию между линиями, проведенными перпендикулярно поверхности обода в местах изгиба закраины и полки обода, причем наружные ролики установлены на поворотной плите с возможностью регулировки угла α их наклона к оси вращения диска.

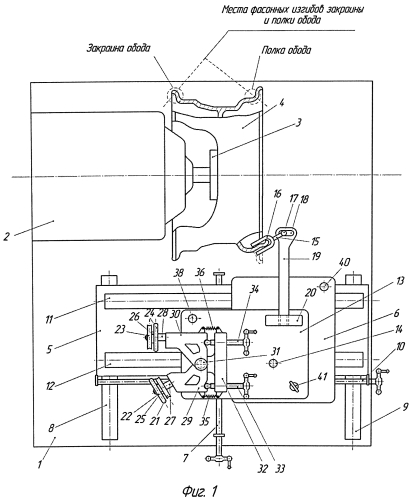

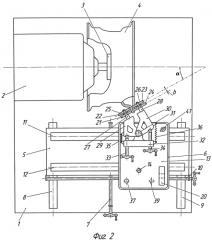

Сущность изобретения поясняется чертежами. На фиг. 1 изображено рабочее положение станка при предварительной правке дисков, вид сверху; на фиг. 2 - то же самое при окончательной правке дисков.

Станок для правки дисков автомобильных колес содержит станину 1, установленный на ней привод 2 с планшайбой 3, на которую крепится выправляемый диск 4, и поперечный суппорт 5 с расположенным на нем продольным суппортом 6. Поперечный суппорт 5 с помощью винтового механизма 7 может перемещаться в направлении, перпендикулярном оси вращения диска 4, по направляющим 8 и 9, закрепленным на станине 1. Продольный суппорт 6 с помощью винтового механизма 10 может перемещаться параллельно оси вращения диска 4 по направляющим 11 и 12, закрепленным на поперечном суппорте 5. На продольном суппорте 6 установлена поворотная плита 13, имеющая возможность поворачиваться на 90° относительно него вокруг оси 14, с закрепленными на ней механизмами предварительной и окончательной правки деформированных ободьев дисков. Механизм предварительной правки в виде кривошипно-кулисного механизма с поступательно движущейся кулисой представляет собой кривошип 15, с одной стороны которого имеется вилка 16, вставляемая в деформированную часть обода, а с другой стороны - ролик 17, имеющий возможность перемещаться внутри паза 18 в кулисе 19, соединенной, например, резьбовым соединением с кронштейном 20, закрепленным на поворотной плите 13. Механизм окончательной правки расположен на поворотной плите 13 перпендикулярно механизму предварительной правки и представляет собой две пары наружных 21 и 22 и внутренних 23 и 24 роликов, разделенных между собой шайбами 25 и 26 и установленных на валах 27 и 28, прикрепленных к держателям 29 и 30, имеющим возможность поворачиваться вокруг оси 31 и прикрепленным к кронштейну 32, жестко установленному на поворотной плите 13. Причем наружные ролики 21 и 22 установлены под имеющим возможность регулирования углом α к оси вращения диска в местах изгиба закраины и полки обода, а для поворота держателей 29 и 30 применены винтовые механизмы 33 и 34 и пружины 35 и 36. На поворотной плите 13 имеются сквозные отверстия 37 и 38, а на продольном суппорте 6 - отверстия 39 и 40, совмещаемые и фиксируемые шплинтом 41 при работе механизмов соответственно предварительной и окончательной правки.

Станок работает следующим образом.

Обрабатываемый диск 4 колеса устанавливается и фиксируется на планшайбе 3 привода 2.

Для предварительной правки деформированного диска при крайне заднем положении поперечного суппорта 5 поворотом плиты 13 вокруг оси 14 совмещается отверстие 37 в поворотной плите с отверстием 39 в продольном суппорте 6, и в таком положении поворотная плита 13 фиксируется на продольном суппорте 6 шплинтом 41. Перемещая винтовым механизмом 7 поперечный суппорт 5 вперед, а винтовым механизмом 10 продольный суппорт 6 с поворотной плитой 13 и механизмом предварительной правки вправо - влево, вилка 16 кривошипа 15 вставляется до упора в деформированную часть обода диска 4. Далее, поскольку механизм предварительной правки представляет собой кривошипно-кулисный механизм с поступательно движущейся кулисой 19, то, перемещая с помощью винтового механизма 7 поперечный суппорт 5 вместе с поворотной плитой 13 и кулисой 19 назад, деформированная часть обода отгибается практически до первоначального состояния. При дальнейшем перемещении поперечного суппорта 5 назад вилка 16 выходит из контакта с ободом диска. Для удобства работы в следующем этапе правки кулиса 19 вместе с кривошипом 15 легко может быть снята с поворотной плиты 13.

Для окончательной правки деформированного диска поворотом плиты 13 вокруг оси 14 совмещается отверстие 38 поворотной плиты с отверстием 40 продольного суппорта 6, и в таком положении поворотная плита 13 фиксируется шплинтом 41 на платформе. Держатель 30 вместе с внутренними роликами 23 и 24 под действием винтового механизма 34 и пружины 36 поворачивается вокруг оси 31 вправо, чем обеспечивается исходное положение механизма окончательной правки. С помощью винтового механизма 33, поворачивая держатель 29 вокруг оси 31, устанавливается необходимый угол α наклона наружных роликов 21 и 22 к оси вращения диска 4. Перемещая с помощью винтовых механизмов 7 и 10 поперечный суппорт 5 и продольный суппорт с поворотной плитой 13, наружные ролики 21 и 22 подводятся к наружной поверхности обода диска 4 в его неповрежденном месте. Далее при включенном приводе 2 вращения диска 4 винтовым механизмом 34 поворачивается влево держатель 30, осуществляя тем самым постепенный поджим внутренних роликов 23 и 24 к обрабатываемой поверхности диска 4 вплоть до ее полного контакта со всеми роликами. После завершения окончательной правки держатель 30 вместе с внутренними роликами 23 и 24 отводится вправо, и станок приводится в исходное для предварительной правки положение.

Для окончательной правки противоположного обода диска держатели 29 и 30 вместе с соответствующими роликами меняют местами, предварительно перевернув каждый из них на 180°.

Станок для правки дисков автомобильных колес, содержащий установленные на станине привод с планшайбой для крепления на ней выправляемого диска, поперечный суппорт, продольный суппорт с механизмом окончательной правки дисков и механизм предварительной правки, отличающийся тем, что продольный суппорт снабжен имеющей возможность поворачиваться относительно него на 90° поворотной плитой с расположенными на ней перпендикулярно друг другу механизмами предварительной и окончательной правки, при этом механизм предварительной правки выполнен в виде кривошипно-кулисного механизма с поступательно движущейся кулисой, имеющей паз, кривошип которого имеет вилку, выполненную с возможностью вставления в деформированную часть обода, и ролик, помещенный внутрь упомянутого паза кулисы, механизм окончательной правки выполнен в виде двух пар наружных и внутренних роликов, расстояние между которыми равно расстоянию b между линиями, проведенными перпендикулярно поверхности обода выправляемого диска в местах изгиба закраины и полки обода, причем наружные ролики установлены с возможностью регулирования угла α их наклона к оси вращения диска.