Способ получения защитных супергидрофобных покрытий на сплавах алюминия

Иллюстрации

Показать всеИзобретение относится к способам получения супергидрофобных покрытий с высокими защитными свойствами, обеспечивающими эффективное снижение скорости коррозионных процессов при эксплуатации конструкций и сооружений из сплавов алюминия в атмосфере с высокой влажностью и в агрессивной среде. Способ включает электролитическое оксидирование предварительно очищенной поверхности изделия в электролите, содержащем, г/л: 15-25 C4H4O6K2·0,5Н2О и 1,0-2,0 NaF, в режиме плазменных микроразрядов в гальваностатических условиях при плотности монополярного тока 0,5-1,0 А/см2 с последующей модификацией нанесенного покрытия путем обработки в плазме озона с одновременным ультрафиолетовым облучением в течение 20-70 мин. На модифицированной поверхности формируют супергидрофобное покрытие путем осаждения дисперсии наночастиц диоксида кремния и фторсилоксанового гидрофобного агента в безводном декане. Технический результат - повышение производственной и экологической безопасности способа, снижение затрат времени и электроэнергии при одновременном упрощении аппаратурного оформления. 2 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Изобретение относится к способам получения супергидрофобных покрытий с высокими защитными свойствами, обеспечивающих эффективное снижение скорости коррозионных процессов, и может найти применение для защиты конструкций и сооружений из сплавов алюминия, эксплуатируемых в атмосфере с высокой влажностью и в агрессивной среде.

Известен способ получения супергидрофобных покрытий на алюминии и его сплавах (пат. CN №102527619, опубл. 2012.07.04), включающий модификацию поверхности алюминия или его сплава (придание шероховатости с помощью наждачной бумаги, промывание водой с одновременной обработкой ультразвуком, промывание дистиллированной водой и ацетоном, инициирование коррозии путем обработки раствором минеральной кислоты и очистку) с последующим нанесением полипропилена с привитым малеиновым ангидридом или полипропилена в этаноле с добавлением связующего агента, в качестве которого используют одно или несколько алюминийорганических соединений и/или силан. Состав покрытий, полученных известным способом, не обеспечивает их достаточно высокой коррозионной устойчивости в агрессивных средах, что проявляется при их тестировании в водных растворах хлористого натрия.

Известен способ нанесения супергидрофобного покрытия на металлическую матрицу, в том числе на алюминий и его сплавы (пат. CN №102677132, опубл. 2012.09.19), включающий приготовление раствора, содержащего сульфат никеля, цитрат аммония, ацетат аммония, аммиачную воду, наночастицы диоксида кремния, карбида кремния, оксида алюминия, нитрида титана, алмаза, политетрафторэтилена или графита размером от нескольких нанометров до нескольких микронов, фторсилан, додецилбензолсульфонат натрия и дистиллированную воду, электролитическую обработку металлической матрицы в приготовленном растворе с циркуляцией электролита между металлической матрицей, служащей отрицательным электродом, и электрической щеткой, служащей анодом, в течение 2-10 мин при напряжении 2-15 В, затем в течение 1 мин при напряжении 15-30 В при скорости движения электрической щетки 2-15 см/мин, сушку нанесенного покрытия при 100°C в течение 20 мин и его охлаждение до комнатной температуры. Известный способ не требует предварительной обработки поверхности металла, при этом обеспечивает получение супергидрофобного покрытия (угол смачивания выше 160°) с высокой устойчивостью по отношению к коррозии при повышенной температуре, а также к воздействию растворов кислот и щелочей. Однако используемый в известном способе многокомпонентный электролит является сложным по составу, содержит разнородные твердые частицы и требует многоступенчатой процедуры приготовления, при этом он обнаруживает недостаточную стойкость во времени и требует специального оборудования при использовании.

Известен способ осаждения супергидрофобной пленки на поверхности алюминия с использованием электролитического травления (пат. CN №101967673, опубл. 2011.02.09), включающий очистку поверхности алюминия от масла в растворе NaOH с концентрацией 0,1-2,0 моль/л в течение 1-10 мин при комнатной температуре, промывание дистиллированной водой и сушку на воздухе с последующим электролитическим травлением в анодном режиме с молибденовым катодом при плотности постоянного тока 0,1-2,0 А/см2 в течение времени от 10 с до 5 мин, пропитку подготовленной алюминиевой матрицы в растворе жирной кислоты CH3(CH2)nCOOH (n=10-16) с концентрацией 10-2-1 моль/л в этаноле в течение от 5 мин до 1 ч и сушку нанесенного покрытия на воздухе. Угол смачивания выше 148°. Известный способ не обеспечивает достаточно высоких значений краевых углов на получаемых с его помощью покрытиях и достаточно высоких защитных свойств.

Наиболее близким к заявляемому является способ получения обладающего коррозионно- и износоустойчивостью супергидрофобного покрытия на поверхности легкого металла, в частности алюминия (пат. CN №101423945, опубл. 2009.05.06), который включает создание на обезжиренной поверхности металла пористой оксидной пленки с помощью анодного оксидирования в электролите, содержащем 30-100 г/л H3PO4 или 100-250 г/л H2SO4, при плотности тока 0,5-5 А/дм2 в течение 0,5-3 ч с последующей модификацией поверхности методом низкотемпературной плазменной обработки и формированием на модифицированной поверхности супергидрофобного покрытия в растворе жирной кислоты с цепью C8-C22, а именно алкил трихлорсилана, алкил триалкоксилана либо жирной кислоты с цепью C6-C12, а именно тетрагидроперфтороалкил трихлорсилана или тетрагидроперфтороалкил триалкоксилана, в гексане, циклогексане, алкил циклогексане, четыреххлористом углероде, метаноле или этаноле, промывание нанесенного покрытия в гексане, циклогексане, четыреххлористом углероде, дихлорметане, тетрахлорметане, метаноле или этаноле и его сушку. Угол смачивания полученного покрытия 153-170°.

Существенным недостатком известного способа является его производственная и экологическая небезопасность, обусловленная применением электролита анодирования, содержащего высокие концентрации минеральных кислот, а также использованием больших объемов органических растворителей, в частности таких вредных для здоровья и экологически опасных, как четыреххлористый углерод, дихлорметан, тетрахлорметан, метанол, что вызывает необходимость специальных мер по обеспечению безопасности производства, предъявляет повышенные требования к используемому технологическому оборудованию, усложняет и удорожает способ. Другим его недостатком является продолжительное время анодирования, влекущее за собой значительные энергозатраты.

Задачей изобретения является создание безопасного с производственной и экологической точки зрения способа получения супергидрофобных покрытий с высокими защитными свойствами на сплавах алюминия, не требующего усложненного технологического оборудования и значительных затрат времени и энергии.

Технический результат предлагаемого способа заключается в повышении производственной и экологической безопасности способа, снижении затрат времени и электроэнергии при одновременном упрощении его аппаратурного оформления.

Указанный технический результат достигается способом получения защитных супергидрофобных покрытий на сплавах алюминия, включающим электролитическое оксидирование предварительно очищенной поверхности с последующей модификацией нанесенного покрытия путем плазменной обработки и формирование на модифицированной поверхности супергидрофобного покрытия, в котором, в отличие от известного, электролитическое оксидирование проводят в электролите, содержащем, г/л: 15-25 С4Н4О6К2·0,5Н2О и 1,0-2,0 NaF, в режиме плазменных микроразрядов в гальваностатических условиях при плотности монополярного тока 0,5-1,0 А/см2 и конечном напряжении формирования 300-350 В, плазменную обработку осуществляют в плазме озона с одновременным ультрафиолетовым облучением в течение 20-70 мин, а супергидрофобный слой формируют путем осаждения дисперсии наночастиц диоксида кремния и фторсилоксанового гидрофобного агента в безводном декане.

Оптимальные защитные свойства покрытий обеспечиваются при осуществлении способа с использованием в качестве фторсилоксанового гидрофобного агента метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силана.

В преимущественном варианте осуществления способа супергидрофобный слой осаждают из композиции следующего состава, масс. %:

| диоксид кремния | 2,5-4,0 |

| метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8 | |

| пентадекафтороктил)окси]пропил}силан | 0,003-0,006 |

| безводный декан | остальное |

Способ осуществляют следующим образом.

Очищенную, промытую и высушенную поверхность изделия из сплава алюминия подвергали электролитическому оксидированию в условиях плазменных микроразрядов (ПЭО) в водном электролите, содержащем, г/л: тартрат калия С4Н4О6К2·0,5Н2О 15-25 и фторид натрия NaF 1,0-2,0, в гальваностатическом режиме при плотности монополярного тока 0,5-1,0 А/см2, частоте поляризующих импульсов 300 Гц и конечном напряжении формирования 300-350 В. Время оксидирования при этом составляло 5-20 мин.

Используемый в составе электролита оксидирования тартрат калия (виннокислый калий) применяется в пищевой промышленности в качестве антиоксиданта при производстве напитков, в хлебопечении и т.п., что является подтверждением его полной безопасности. О безопасности фторида натрия свидетельствуют факты его использования в качестве источника фтора, в частности в составе зубных паст, для фторирования питьевой воды.

После нанесения ПЭО-покрытия изделия обрабатывали с помощью УФ-излучения в присутствии плазмы озона в течение 20-70 мин. Такая обработка обеспечивает увеличение числа хемосорбционно активных центров в виде гидроксильных или карбоксильных поверхностных групп.

Затем формировали супергидрофобное покрытие путем осаждения при комнатной температуре смачивающей пленки дисперсии наночастиц (размером до 200 нм) диоксида кремния в безводном декане с добавлением фторсилоксанового гидрофобного агента, который предназначен для выполнения двух функций: во-первых, снижения поверхностной энергии материала, во-вторых, обеспечения за счет 3 своих реакционно-активных концевых групп химической связи между наночастицами аэросила в агрегатах и между наночастицами аэросила и нанесенным ПЭО-слоем.

Наиболее высокие показатели защитных свойств получаемых покрытий были достигнуты при использовании в качестве такого гидрофобного агента метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силана и осаждении супергирофобного слоя из композиции следующего состава, масс. %:

| диоксид кремния | 2,5-4,0 |

| метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8 | |

| пентадекафтороктил)окси)пропил}силан | 0,003-0,006 |

| безводный декан | остальное |

Полученные после испарения безводного декана супергидрофобные покрытия (композитные покрытия с супергидрофобной поверхностью) характеризуются углом смачивания 164-166° и углом скатывания 7,0°±0,5°.

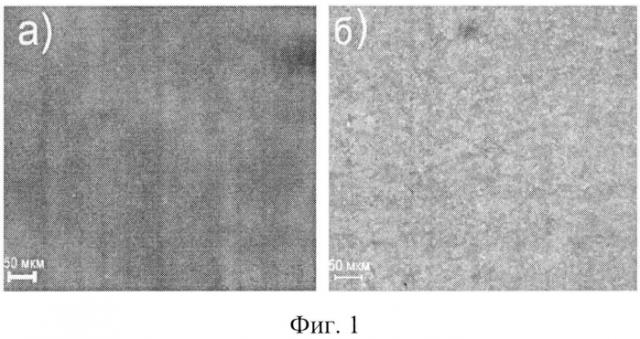

На фиг. 1 представлены полученные на оптическом микроскопе изображения поверхности образцов с ПЭО-покрытием (а) и супергидрофобным покрытием, полученным предлагаемым способом (б). Анализ изображений показывает, что сформированный супергидрофобный слой копирует макрорельеф базового ПЭО-слоя и является оптически прозрачным. Полученные супергидрофобные покрытия являются однородными и не обнаруживают заметных дефектов.

Электрохимические свойства полученных супергидрофобных покрытий, характеризующие его коррозионную устойчивость, были исследованы методом поляризационных кривых и электрохимической импедансной спектроскопии.

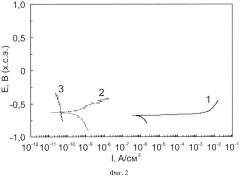

На фиг. 2 представлены поляризационные кривые для алюминиевого сплава АМг3 без покрытия (кривая 1), с ПЭО-покрытием (кривая 2) и для сплава с покрытием, полученным предлагаемым способом (кривая 3). Поляризационная кривая 3 представляет собой практически прямую линию, ориентированную вертикально вверх по оси ординат (ток не изменяется с увеличением потенциала), что свидетельствует о пассивности образца в исследованном диапазоне потенциалов.

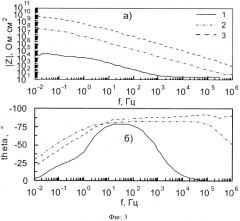

На фиг. 3 представлены диаграммы Боде (зависимости модуля импеданса |Z| и фазового угла theta от частоты тестирующего сигнала f), полученные в 3% растворе NaCl для сплава АМг3 (кривая 1 - сплав без покрытия, кривая 2 - с базовым ПЭО-покрытием и кривая 3 - с покрытием, полученным предлагаемым способом).

Кривая 3 обнаруживает перегиб на графике зависимости фазового угла от частоты, при этом в области частот 106-105 Гц значения фазового угла равны минус 90°, а значения модуля импеданса не достигают значений сопротивления электролита (составляющего 30 Ом·см2). Это является доказательством формирования однородного слоя, обладающего супергидрофобными свойствами. Многомодальная шероховатость поверхности полученного покрытия, обеспечивающая захват пузырьков воздуха на границе раздела покрытие/электролит, не позволяет на высоких частотах достичь значения сопротивления электролита. Значение модуля потенциала |Z|f=0,01 для полученного супергидрофобного покрытия составляет 1,5·1010 Ом·см2. Значения фазового угла сохраняют емкостные значения до частоты 0,1 Гц, что свидетельствует о высокой однородности сформированного покрытия.

Диаграммы и значения электрохимических параметров характеризуют значительную устойчивость полученных предлагаемым способом покрытий в условиях контакта с агрессивной средой.

Таким образом, предлагаемый способ обеспечивает получение супергидрофобных покрытий с высокими защитными свойствами, при этом не требует специальных мер и сложного аппаратурного оформления для обеспечения безопасности.

Примеры конкретного осуществления способа

Образцы, представляющие собой прямоугольные пластины размерами 15 мм × 40 мм × 1,5 мм из сплавов алюминия, обрабатывали наждачной бумагой различной зернистости до достижения размера зерна последней бумаги 15 мкм с промыванием образцов дистиллированной водой.

Плазменное электролитическое оксидирование проводили на тиристорной установке, оснащенной автоматизированной системой управления и контроля, сопряженной с компьютером с соответствующим программным обеспечением. Все образцы были обработаны в монополярном гальваностатическом режиме. Частота поляризующих импульсов составляла 300 Гц, коэффициент заполнения (обратная величина скважности) - 50%.

Плазменную обработку проводили в камере UV Cleaner в течение 20-70 мин.

Для формирования супергидрофобного слоя использовали метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}-силан (MAF) (Merck, Germany), декан (Acros Organics, USA).

Для измерения углов смачивания был использован метод цифровой обработки видеоизображения сидящей капли объемом 15-30 мкл на исследуемой поверхности и определение ее параметров с использованием приближения Лапласа, описанный в работе Бойнович Л.Б., Емельяненко A.M. Автоматизированная установка для измерения поверхностного натяжения жидкостей и краевых углов смачивания // Приборы и техника эксперимента. 2002. №2. С. 167.

Для получения значения статического угла смачивания начальные краевые углы измеряли через 2 секунды после посадки капли в 5 различных точках поверхности каждого образца. Среднее значение угла определялось для 10 последовательных изображений капли в каждой точке. Погрешность измерения (среднеквадратичное отклонение углов для этих 10 изображений) составляла не более 0,1° для всех измеренных углов.

Электрохимические свойства сформированных покрытий исследовали на системе VMC-4 (Princeton Applied Research, USA). Измерения проводили в трехэлектродной ячейке K0235 (Princeton Applied Research, USA) в 3%-ном растворе NaCl при комнатной температуре. Перед началом электрохимических измерений образцы выдерживались в электролите в течение 30 мин до установления значений потенциала свободной коррозии Eк.

Изображения поверхности получали с помощью цифрового оптического микроскопа с 200-кратным увеличением.

Пример 1

Подготовленный образец из деформируемого сплава алюминия АМг3 (масс. %: Mg 3,2-3,8; Mn 0,3-0,6; Si 0,5-0,8; Ti до 0,1; Cu до 0,1; Zn до 0,2; Fe до 0,5; Al - остальное) обрабатывали с помощью ПЭО в электролите, содержащем, г/л: 15 С4Н4О6К2·0,5Н2О и 1,0 NaF, при плотности тока 1 А/см2 и конечном напряжении 300 В; плазменную обработку с УФ-облучением вели в течение 20 мин.

Супергидрофобное покрытие формировали путем осаждения смачивающей пленки следующего состава, г/л: диоксид кремния 4,0, метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан 0,003, безводный декан - остальное с последующим испарением растворителя в обычных условиях.

Угол смачивания на полученном покрытии 165°, угол скатывания 7,5°.

Потенциал коррозии - 0,5 В, ток коррозии 6,3-10-11 А/см2, значение модуля импеданса |Z|f=0,01=1,5·1010 Ом·см2.

Пример 2

Обработке подвергали алюминий А5 (технически чистый алюминий).

Состав электролита, г/л: 25 С4Н4О6К2·0,5Н2О и 2,0 NaF. ПЭО проводили при плотности тока 0,5 А/см2 и конечном напряжении 350 В, плазменную обработку с УФ-облучением вели в течение 70 мин.

Супергидрофобное покрытие формировали с помощью следующего состава, г/л: диоксид кремния 3,0, метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан 0,004, безводный декан - остальное.

Угол смачивания на полученном покрытии 166°, угол скатывания равен 7,0°.

Потенциал коррозии - 0,51 В, ток коррозии 7,1·10-11 А/см2, значение модуля импеданса |Z|f=0,01=1,3·1010 Ом·см2.

Пример 3

Обработке подвергали деформируемый сплав алюминия Д16.

Состав электролита, г/л: 25 C4H4O6K2·0,5H2O и 2,0 NaF. ПЭО проводили при плотности тока 0,5 А/см2 и конечном напряжении 350 В, плазменную обработку с УФ-облучением вели в течение 70 мин.

Супергидрофобное покрытие формировали с помощью следующего состава, г/л: диоксид кремния 2,5, метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси)пропил}силан 0,006, безводный декан - остальное.

Угол смачивания на полученном покрытии 164°, угол скатывания - 7,0°.

Потенциал коррозии - 0,53 В, ток коррозии 6,1·10-11 А/см2, значение модуля импеданса |Z|f=0,01=1,6·1010 Ом·см2.

1. Способ получения защитных супергидрофобных покрытий на сплавах алюминия, включающий электролитическое оксидирование предварительно очищенной поверхности с последующей модификацией нанесенного покрытия путем плазменной обработки и формирование на модифицированной поверхности супергидрофобного покрытия, отличающийся тем, что электролитическое оксидирование проводят в электролите, содержащем, г/л: 15-25 C4H4O6K2·0,5H2O и 1,0-2,0 NaF, в режиме плазменных микроразрядов в гальваностатических условиях при плотности монополярного тока 0,5-1,0 А/см2 и конечном напряжении формирования 300-350 В, плазменную обработку осуществляют в плазме озона с одновременным ультрафиолетовым облучением в течение 20-70 мин, а супергидрофобное покрытие формируют путем осаждения дисперсии наночастиц диоксида кремния и фторсилоксанового гидрофобного агента в безводном декане.

2. Способ по п. 1, отличающийся тем, что в качестве фторсилоксанового гидрофобного агента используют метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силан.

3. Способ по п. 1, отличающийся тем, что осаждение супергидрофобного покрытия осуществляют с помощью композиции следующего состава, мас.%:

| диоксид кремния | 2,5-4,0 |

| метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силан | 0,003-0,006 |

| безводный декан | остальное |