Способ получения модифицированных алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к получению упрочненных легких сплавов на основе алюминия. В расплав алюминиевого сплава при температуре 750÷800ºС вводят 6 мас.% порошка криолита Na3AlF6, через промежуток времени не менее 10 мин в расплав вводят 5÷6 мас.% модификатора при одновременной активации расплава в течение не менее 20 мин механическим перемешиванием и/или воздействием ультразвуковых колебаний частотой 10 кГц, и/или воздействием электромагнитного поля частотой 40 Гц. В качестве модификатора используют перемешанную до однородного состояния смесь, состоящую из 20 мас.% нанопорошка титана, 5 мас.% нанопорошка углерода и 75 мас.% порошка криолита. Обеспечивается повышение прочности и износостойкости дисперсно-упрочненных сплавов за счет образования in situ наночастиц карбида титана, равномерно распределенных в алюминиевой матрице. 1 ил., 1 пр.

Реферат

Изобретение относится к области металлургии, а именно к получению легких сплавов на основе алюминия с повышенной прочностью и износостойкостью за счет введения в них упрочняющих дисперсных модификаторов. Дисперсно-упрочненные легкие сплавы на основе алюминия используются для изготовления отдельных деталей и изделий в целом, обладающих высокими эксплуатационными характеристиками при малом весе, в ряде отраслей промышленности (ракетно-космическая, авиационная, автомобильная и др.).

В настоящее время нашли широкое применение сплавы с плотностью не более 3000 кг/м3 на основе алюминия, в которые вводят до 15 мас.% кремния, магния, цинка, меди, марганца, титана и других металлов. Одним из наиболее перспективных направлений повышения прочностных характеристик сплавов на основе алюминия (дюралей, силуминов, дуралюминов) является введение в их состав дисперсных добавок из тугоплавких соединений (оксидов, карбидов, боридов различных металлов).

Известен способ получения дисперсно-упрочненных алюминиевых сплавов путем горячей экструзии гранулированных композиций, включающих карбонаты и оксид магния [1].

Известен способ получения литого композиционного материала на основе алюминиевого сплава путем введения в расплав алюминия брикетов из высокопрочных керамических частиц, причем брикетирование проводят под давлением (100÷130) МПа, а брикеты перед вводом в расплав нагревают до температуры ~110°С [2].

Наиболее близким по техническому решению к заявленному изобретению является способ получения сплава на основе алюминия [3]. Этот способ основан на введении в расплавленную алюминиевую основу (1÷15) мас.% мелкодисперсных порошков оксидов металла с размером частиц в диапазоне (1÷100) нм, температура плавления которых превышает температуру плавления расплава.

Техническим результатом настоящего изобретения является разработка способа получения легких сплавов с повышенной прочностью и износостойкостью.

Для достижения указанного технического результата предложен способ получения модифицированных алюминиевых сплавов, включающий введение в расплав на основе алюминия модификатора. В расплав, нагретый до температуры (750÷800)°С, предварительно вводят 6 мас.% порошка криолита (Na3AlF6), через промежуток времени не менее 10 мин в расплав вводят (5÷6) мас.% модификатора при одновременной активации расплава механическим перемешиванием и/или воздействием ультразвуковых колебаний частотой 10 кГц, и/или воздействием электромагнитного поля частотой 40 Гц в течение промежутка времени не менее 20 мин. В качестве модификатора используют перемешанную до однородного состояния смесь нанопорошков титана и углерода и порошка криолита при содержании компонентов, мас.%:

| Ti | 20 |

| С | 5 |

| Na3AlF6 | 75 |

Полученный положительный эффект (повышение прочности и износостойкости легких сплавов) обусловлен следующими факторами.

1. Известно, что карбид титана (TiC) является одним из лучших модификаторов свойств алюминиевых сплавов, причем эффективность TiC повышается при использовании нанодисперсных частиц карбида титана. В известных технологиях порошок карбида титана получают заранее и вводят его в расплав на основе алюминия (ех sity-технологии).

При этом размер частиц модификатора в расплаве лимитируется дисперсностью исходного порошка. Получение нанодисперсных порошков НС представляет достаточно сложную техническую задачу. Кроме того, гидрофобность (плохая смачиваемость) порошка карбида титана с расплавом алюминия затрудняет образование центров кристаллизации алюминия [4].

В предлагаемом способе в расплав вводят смесь порошков титана и углерода, а образование частиц карбида титана происходит непосредственно в расплаве в соответствии с химической реакцией

Данный способ введения модификатора (in situ-технология) [5] позволяет в значительной мере решить отмеченные выше проблемы.

2. Заявляемое соотношение содержания титана и углерода в модификаторе (4/1) соответствует стехиометрии химической реакции (1). Стехиометрическое соотношение реагентов обеспечивает получение карбида титана без образования дополнительных продуктов в расплаве алюминия.

3. Введение в состав модификатора, а также предварительное введение в расплав алюминия порошка криолита способствует равномерному распределению в объеме расплава частиц модификатора. Кроме того, криолит - минерал, широко применяющийся в технологии электролизного получения алюминия из бокситов - позволяет рафинировать расплав (очистить его от шлаков и газовых включений).

Заявляемое содержание криолита в модификаторе (2/3 от основных реагентов - титана и углерода), а также предварительное введение в расплав 6 мас.% Na3AlF6 определено экспериментально из анализа характеристик модифицированных сплавов, полученных данным способом.

4. Активация расплава алюминия механическим перемешиванием и/или воздействием ультразвука и/или электромагнитного поля способствует равномерному распределению образующихся частиц карбида титана в объеме алюминиевой матрицы. Это обеспечивает получение высоких прочностных характеристик модифицированных алюминиевых сплавов.

Значения частоты ультразвуковых колебаний (10 кГц) и/или частоты электромагнитного поля (40 кГц) также определены экспериментально анализом характеристик, полученных модифицированных сплавов.

Заявляемое время активации (не менее 20 мин) соответствует полному времени протекания химической реакции образования карбида титана в расплаве и получено экспериментально для лабораторной плавильной печи.

5. Температура расплава алюминия (750÷800)°С обеспечивает полноту проведения химической реакции образования карбида титана в расплаве.

Пример реализации способа.

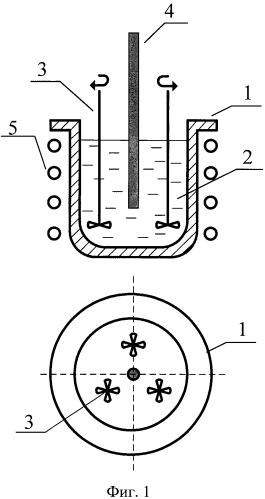

Сущность изобретения поясняется на фиг. 1. Смесь порошка титана со среднемассовым диаметром частиц 0.1 мкм (0.5 кг), порошок углерода со средним диаметром частиц 0.01 мкм (0.125 кг) и порошок криолита со среднемассовым диаметром частиц 3.5 мкм (1.875 кг) смешивали до однородного состояния в пневматическом циркуляционном смесителе [6].

Расплав алюминия массой 50 кг в графитовом тигле 1 диаметром 300 мм и высотой 350 мм (фиг. 1) помещали в индукционно-плавильную печь и нагревали до температуры (750÷800)°С. Затем в расплав 2 вводили 2.5 кг порошка криолита. Далее через 10 минут порошок модификатора (2.5 кг) вводили в расплав. Процесс модификации проводили в течение 20 мин при одновременной активации расплава тремя механическими мешалками 3, воздействием ультразвуковых колебаний частотой 10 кГц от ультразвукового технологического аппарата УЗТА-1/22-0 с излучателем 4 и воздействием электромагнитного поля частотой 40 кГц от генератора ТВИ-1 с индукционной катушкой 5.

Расплав с введенным модификатором разливали в кокиль и после полного остывания проводили металлографические исследования.

По результатам лабораторного металлографического анализа показано, что введение модификатора в расплав на основе алюминия - силумина АК-7 - уменьшает средний размер зерен на (30÷50)% от 250 мкм (чистый алюминий в литом состоянии) до (125÷175) мкм (модифицированный материал).

Таким образом, предложенный способ позволяет повысить прочность и износостойкость легких сплавов на основе алюминия за счет снижения размеров зерен и повышения равномерности их распределения в объеме матрицы путем введения модификатора и проведения реакции образования карбида титана непосредственно в расплаве (in situ).

ЛИТЕРАТУРА

1. Патент РФ №1797218, МПК B22F 9/04, С22С 1/05. Способ получения дисперсно-упрочненных алюминиевых сплавов / Ф.Г. Ловшенко, Г.Ф. Ловшенко; опубл. 10.09.1996.

2. Патент РФ №2323991, МПК С22С 1/10, С22С 1/00, D22F 3/02, B22F 3/26, В82В 3/00. Литой композиционный материал на основе алюминиевого сплава и способ его получения / А.В. Панфилов, Д.Н. Бранчуков, А.А. Панфилов [и др.]; опубл. 10.05.2008.

3. Патент РФ №2177047, МПК B22F 9/04, С22С 1/05. Способ получения сплава на основе алюминия / В.А. Моисеев, В.В. Стацура, Ю.И. Гордеев, В.В. Летуновский; опубл. 20.12.2001.

4. Su-Hyeon-Kim, Young-Hee Cho, Jung-Moo Lee. Particle distribution and hot workability of in situ synthesized Al-TiCp composite // Metallurgical and Materials Transactions A. 2011. - pp. 1-12.

5. Ramesh C.S., Abrar Ahamed, B.H. Channabasappa, R. Keshavamurthy. Development of Al6063-TiB2 in situ composites // Materials and Design. 2010, №31. - pp. 2230-2236.

6. Росляк A.T., Бирюков Ю.А., Пачин B.H. Пневматические методы и аппараты порошковой технологии. - Томск: Изд-во Том. ун-та, 1990. - 272 с.

Способ получения модифицированных алюминиевых сплавов, включающий введение в расплав алюминиевых сплавов модификатора, отличающийся тем, что в расплав, нагретый до температуры 750÷800°C, предварительно вводят 6 мас.% порошка криолита Na3AlF6, через промежуток времени не менее 10 мин в расплав вводят 5÷6 мас.% модификатора при одновременной активации расплава механическим перемешиванием и/или воздействием ультразвуковых колебаний частотой 10 кГц, и/или воздействием электромагнитного поля частотой 40 Гц в течение промежутка времени не менее 20 мин, причем в качестве модификатора используют перемешанную до однородного состояния смесь нанопорошков титана и углерода и порошка криолита при содержании компонентов, мас.%:

| нанопрошок титана | 20 |

| нанопорошок углерода | 5 |

| порошок криолита | 75 |