Система смазки планетарного механизма гибридной силовой установки транспортного средства (варианты)

Иллюстрации

Показать всеИзобретения относятся к машиностроению и могут быть использованы в транспортных средствах, а именно в системах смазки гибридных силовых установок (ГСУ). Система смазки содержит картер (2), маслозаборник (3) с каналом, канал (12), первый и второй нагнетатели в полости картера (2). Подвижная часть первого нагнетателя образована шестерней (15) и зубчатым колесом (16), связанным, с возможностью передачи вращающего момента, с коронной шестерней (5). Зубчатое колесо (16) подвижной части первого нагнетателя может быть стаканообразным, с косозубым венцом (17), зацепленным с шестерней (15). Неподвижная часть первого нагнетателя может быть образована фасонным корпусом (21) с воротником (22). Подвижная часть первого нагнетателя может быть образована эксцентриком (35) волнового редуктора. Подвижная часть второго нагнетателя образована дискообразным ведущим (23) и кольцеобразным ведомым (24) роторами. Неподвижная часть второго нагнетателя образована сквозным каналом (25) и расточкой (26), а также крышкой (27). Подвижная часть второго нагнетателя расположена в полости, образованной стенками цилиндрической расточки (26) корпуса (21) неподвижной части первого нагнетателя. Подвижная часть второго нагнетателя может быть снабжена электромагнитным приводом. Достигается плотная компоновка устройства. 2 н. и 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение имеет отношение к гибридным силовым установкам энергоснабжения транспортных средств, далее ГСУ, включающим в себя составной картер, далее картер, тепловой двигатель, далее ТД, содержащий выходной вал, по меньшей мере, одну электрическую машину, далее ЭМ, содержащую ротор, редуктор и, по меньшей мере, один зубчатый планетарный четырехзвенный механизм, далее планетарный механизм или сокращенно ПМ, содержащий солнечную и коронную шестерни, каждая из которых снабжена ступицей, водило, вал водила и, по меньшей мере, один сателлит. Где, картер выполнен с возможностью объединения вышеупомянутого в единый агрегат, ротор ЭМ выполнен кинематически связанным с коронной шестерней ПМ, выходной вал ТД выполнен кинематически связанным с водилом ПМ, а вал водила выполнен снабженным коаксиально расположенным, относительно продольной геометрической оси вала водила, открытым, в частности, со стороны ЭМ, каналом, далее канал водила. Смазка большинства узлов трения ГСУ может быть относительно легко организована применением консистентной среды, а также расположенной в картере смазочной жидкости с использованием режимов полного или частичного погружения, разбрызгивания и самотека. Смазка же узлов трения ПМ, на определенных режимах работы ГСУ, требует организации принудительной подачи к ним жидкой смазочной среды. Изобретение причастно к системе смазки ПМ, далее система смазки.

Из книги «Toyota PRIUS. Модели 2003-2009 гг. выпуска. Устройство, техническое обслуживание и ремонт.» М. Легион-Автодата 2009, стр. 6, 10, 146 известны ГСУ, а также реализованная в составе ГСУ система смазки. В цитируемой ГСУ ротор ЭМ снабжен сквозным, коаксиальным к продольной геометрической оси ЭМ, каналом, ступица коронной шестерни ПМ выполнена кинематически связанной с ротором ЭМ и расположенной аксиально, относительно стенок канала ротора ЭМ. При этом, ГСУ снабжена уплотнителями, посредством которых внутренний объем ЭМ выполнен гидравлически отделенным от внутреннего объема картера. Система смазки цитируемой ГСУ включает в себя картер, нагнетатель смазочной жидкости, далее нагнетатель, вал нагнетателя и канал водила. В данном решении нагнетатель выполнен содержащим корпус, крышку, составной ротор, образованный дискообразным ведущим, внешняя радиальная поверхность которого суть совокупность эпитрохоид, и кольцеобразным ведомым, внутренняя радиальная поверхность которого суть совокупность гипотрохоид, роторами.

Корпус нагнетателя, выполнен изготовленным зацело с входящей в состав картера ГСУ деталью, снабженным аксиальным, относительно продольной геометрической оси канала водила ПМ, сквозным каналом и выполненной с внешней стороны детали, составляющей картер (снаружи картера), а также с заданным эксцентриситетом, относительно продольной геометрической оси канала водила, цилиндрической расточкой. Крышка нагнетателя выполнена установленной на корпусе нагнетателя с внешней стороны картера.

Вал нагнетателя выполнен в виде стержня, снабженного сквозным продольным каналом. Вал нагнетателя выполнен расположенным, с возможностью вращения, в канале ротора ЭМ, в отверстии ступицы коронной шестерни ПМ, а также в канале корпуса нагнетателя. При этом, обращенный в сторону водила конец вала нагнетателя выполнен соединенным, с возможностью передачи вращения, с валом водила, а обращенный в сторону ЭМ конец этого вала выполнен расположенным с выступанием в полость, образованную расточкой корпуса и крышкой нагнетателя. При этом, ведущий и ведомый роторы нагнетателя выполнены расположенными, с образованием зубчатого зацепления, в вышеуказанной полости нагнетателя, ведущий ротор выполнен кинематически связанным с выступающим в полость нагнетателя концом вала нагнетателя, а канал вала нагнетателя выполнен аксиально расположенным, относительно канала водила, и сообщающимся с каналом водила.

Данное решение применимо исключительно в компоновочных решениях ГСУ с аксиальным расположением ТД и ЭМ, иными словами, с аксиальным расположением вала водила и ЭМ, а также в ГСУ, с вращающимся, на всех длительных режимах работы ГСУ, валом водила. К недостаткам данного решения можно отнести также необходимость использования в составе ГСУ уплотнителей, обеспечивающих герметичную установку, по меньшей мере, крышки нагнетателя.

Из завки на изобретение US 2008/0234915, 6МПК F02D 45/00, публ. 25.09.2008, известны ГСУ, а также реализованная в составе ГСУ система смазки.

В данной ГСУ ротор ЭМ выполнен снабженным сквозным, коаксиальным к продольной геометрическим оси ЭМ, каналом, а система смазки включает в себя канат водила и нагнетатель, выполненный и расположенный аналогично выше показанному.

В решении по заявке US 2008/0234915 расположенный со стороны ЭМ участок вала водила выполнен установленным, с возможностью вращения, в канале ротора ЭМ, в канале корпуса нагнетателя и с выступанием в полость, образованную расточкой корпуса и крышкой нагнетателя. Ведущий ротор нагнетателя выполнен кинематически связанным с выступающим в полость нагнетателя концом вала водила. При этом, цитируемая ГСУ характеризуется отсутствием имеющихся в предыдущем примере уплотнителей, гидравлически разделяющих внутренние объемы ЭМ и картера.

Решение по заявке US 2008/0234915 применимо исключительно в компоновочных решениях ГСУ с аксиальным расположением вала водила и ЭМ, а также в ГСУ, с вращающимся, на всех длительных режимах работы ГСУ, валом водила. К недостаткам данного решения можно отнести и увеличенные механические потери ГСУ, обусловленные присутствием смазочной жидкости в полости ЭМ, и увеличенные электромагнитные потери, обусловленные вихревыми токами, индуцируемыми в продуктах механического износа, присутствующих в смазочной жидкости, и необходимость использования в составе ГСУ уплотнителей, обеспечивающих герметичную установку, по меньшей мере, крышки нагнетателя.

Из патента на изобретение WO 2010/015914, 6МПК F16H 7/04, 7МПК В60K 6/40, публ. 11.02.2010 известны ГСУ, а также реализованная в составе ГСУ система смазки. В цитируемой ГСУ коронная шестерня снабжена ступицей, ротор ЭМ выполнен связанным с коронной шестерней посредством зубчатой передачи, т.е. с расположением его продольной геометрической оси параллельно продольной геометрической оси вала водила. Система смазки цитируемой ГСУ включает в себя картер, нагнетатель, вал нагнетателя и канал водила. В данном решении нагнетатель выполнен содержащим корпус, крышку и составной ротор. Корпус нагнетателя, выполнен изготовленным зацело с входящей в состав картера ГСУ деталью, снабженным аксиальным, относительно продольной геометрической оси канала водила, сквозным каналом и выполненной с внешней стороны детали, составляющей картер (снаружи картера), а также с заданным эксцентриситетом, относительно продольной геометрической оси вала водила, цилиндрической расточкой. Крышка нагнетателя выполнена установленной на корпусе нагнетателя с внешней стороны картера. Вал нагнетателя выполнен в виде стержня, снабженного сквозным продольным каналом. Вал нагнетателя выполнен расположенным, с возможностью вращения, в отверстии ступицы коронной шестерни, а также в канале корпуса нагнетателя. При этом, обращенный в сторону водила конец вала нагнетателя выполнен соединенным, с возможностью передачи вращения, с валом водила, а обращенный в сторону ЭМ конец этого вала выполнен расположенным с выступанием в полость, образованную расточкой корпуса и крышкой нагнетателя. Из графических материалов к патенту WO 2010/015914 видно, что в решении применен коловратный нагнетатель, составной ротор которого образован цилиндрическим ротором, снабженным радиальными пазами, и подвижно установленными в пазах ротора пластинами (шиберами). В данном решении составной ротор выполнен также расположенным в полости, образованной расточкой корпуса и крышкой нагнетателя и связанным, с возможностью передачи вращения, с выступающим в эту полость концом вала нагнетателя. При этом, как и в первом примере, канал вала нагнетателя выполнен аксиально расположенным, относительно канала водила, сообщающимся с каналом водила.

К недостаткам решения по патенту WO 2010/015914 можно отнести необходимость герметичной установки, по меньшей мере, крышки нагнетателя, возможность применения решения в ГСУ с вращающимся, на всех длительных режимах работы ГСУ, валом водила, а также исключительно в компоновочных решениях ГСУ, где продольные геометрические оси ротора ЭМ и вала водила выполнены со смещением величина которого больше величины радиуса коронной шестерни, что увеличивает габарит и вес ГСУ.

Из заявки на изобретение US 2010/0320019, 6МПК F04B 49/06, B60W 10/30 публ. 23.12.2010, решение принято в качестве прототипа, известна реализованная в составе ГСУ система смазки, включающая в себя два параллельно расположенных, контекстуально гидравлической цепи цитируемой системы смазки, нагнетателя смазочной жидкости.

При этом из книги А.А. Ломакина «Центробежные и осевые насосы», Л. Машиностроение, 1966 г., стр. 10…16 известно, что все многообразие нагнетателей можно разделить на две группы: нагнетатели вытеснения (поршневые, скальчатые) и нагнетатели лопастные (зубчатые, винтовые, пластинчатые, жидкостно-кольцевые); обе группы нагнетателей содержат в своем составе профилированные соответствующим образом и согласованно установленные неподвижную и подвижную части. Применительно к цитированным выше решениям подвижные части нагнетателей представлены составными роторами, а неподвижные части стенками сформированных расточками корпусов и крышками полостей, в которых установлены упомянутые роторы.

В решении US 2010/0320019 подвижная часть одного из нагнетателей выполнена кинематически связанной посредством одинарной зубчатой цилиндрической передачи с валом водила, подвижная часть другого из нагнетателей выполнена снабженной электроприводом.

Данное техническое решение обеспечивает смазку зубчатых передач ГСУ на всех возможных режимах их работы, но использует в составе первого и второго нагнетателей две неподвижных части, две подвижных части и, соответственно, два привода подвижных частей. Исходя из того, что зубчатые звенья зубчатых передач, в том числе и волновых передач с промежуточными телами качения (выступы венца кулачковых секторов и установленные в сепараторе тела качения, контекстуально данного абзаца, отнесены к категории зубчатых звеньев), могут быть использованы в качестве элементов подвижных частей лопастных нагнетателей, решение по заявке US 2010/0320019 выглядит не рациональным с точки зрения использованной номенклатуры и стоимости комплектующих изделий ГСУ.

В дополнение к сказанному следует добавить, что в состав всех описанных выше систем смазки ГСУ входят расположенный в картере ГСУ маслозаборник, а также фасонный канал, далее канал маслозаборника, посредством которого маслозаборник выполнен гидравлически сообщающимся с полостью неподвижной части нагнетателя, в которой расположена его подвижная часть.

Задачей изобретения было создание системы смазки для ГСУ с возможно более плотной компоновкой, обеспечивающей смазку ПМ на всех возможных режимах его работы, а также создание системы смазки, обладающей минимально возможной вносимой в стоимость ГСУ собственной себестоимостью.

Задача решается в системе смазки планетарного механизма ГСУ, где ГСУ содержит ротор ЭМ, коронную шестерню ПМ, водило ПМ и вал водила, включающей в себя картер, маслозаборник, канал маслозаборника, коаксиальный, относительно продольной геометрической оси водила, канал водила, одно из устьев которого расположено со стороны ротора ЭМ, а также первый и второй нагнетатели, любой из которых содержит подвижную и неподвижную части.

В первом варианте задача решается тем, что:

- первый и второй нагнетатели выполнены расположенными в полости картера;

- подвижная часть первого нагнетателя выполнена образованной цилиндрической шестерней, связанной с возможностью передачи вращающего момента с ротором ЭМ, и зубчатым колесом, связанным, с возможностью передачи вращающего момента, с коронной шестерней ПМ; зубчатое колесо подвижной части первого нагнетателя выполнено, преимущественно, стаканообразным, содержащим радиальную и донную части; зубчатое колесо подвижной части первого нагнетателя выполнено снабженным зубчатым косозубым венцом, расположенным на его внутренней радиальной поверхности коаксиально к продольной геометрической оси вала водила и аксиально, относительно коронной шестерни ПМ; зубчатое колесо подвижной части первого нагнетателя выполнено снабженным коаксиальным к продольной геометрической оси вала водила сквозным каналом и, по меньшей мере, одним смещенным в сторону периферии отверстием, выполненными в его донной части; шестерня подвижной части первого нагнетателя выполнена, преимущественно, стаканообразной, снабженной зубчатым косозубым венцом, расположенным на ее внешней радиальной поверхности; зубчатые венцы шестерни и зубчатого колеса первого нагнетателя выполнены расположенными с образованием внутреннего зубчатого зацепления;

В первом варианте задача решается также тем, что:

- неподвижная часть первого нагнетателя выполнена образованной неподвижно закрепленным на внутренней поверхности картера ГСУ фасонным корпусом, снабженным воротником, изготовленным, преимущественно, зацело с корпусом; воротник корпуса неподвижной части первого нагнетателя выполнен с возможностью малозазорного прилегания к торцу зубчатого колеса подвижной части первого нагнетателя и/или охвата с минимальным зазором расположенной со стороны ротора ЭМ части его наружной цилиндрической поверхности;

подвижная часть второго нагнетателя выполнена образованной дискообразным ведущим, внешняя радиальная поверхность которого суть совокупность эпитрохоид, и кольцеобразным ведомым, внутренняя радиальная поверхность которого суть совокупность гипотрохоид, роторами, расположенными с образованием зубчатого зацепления;

- неподвижная часть второго нагнетателя выполнена образованной аксиальным, относительно продольной геометрической оси канала водила ПМ, сквозным каналом и выполненной с заданным эксцентриситетом, относительно продольной геометрической оси вала водила, расположенной со стороны шестерни подвижной части первого нагнетателя цилиндрической расточкой, сформированными в корпусе неподвижной части первого нагнетателя, а также крышкой, закрепленной в цилиндрической расточке корпуса со смещением в сторону ротора ЭМ;

- подвижная часть второго нагнетателя расположена в полости, образованной стенками цилиндрической расточки корпуса неподвижной части первого нагнетателя и расположенной со стороны упомянутой расточки поверхностью крышки;

- система смазки выполнена снабженной валом нагнетателя; вал нагнетателя выполнен в виде стержня, снабженного сквозным продольным каналом; вал нагнетателя выполнен расположенным, с возможностью вращения, в канале корпуса нагнетателя и в канале зубчатого колеса подвижной части первого нагнетателя; обращенный в сторону водила конец вала нагнетателя выполнен соединенным, с возможностью передачи вращения, с валом водила, а обращенный в сторону ЭМ конец этого вала выполнен расположенным с выступанием в полость, образованную расточкой корпуса и крышкой нагнетателя, соединенным, с возможностью передачи вращения, с ведущим ротором подвижной части второго нагнетателя; канал вала нагнетателя выполнен сообщающимся с каналом водила.

- канал маслозаборника выполнен образованным фасонными каналом первого нагнетателя и каналом второго нагнетателя, любой из которых содержит входное и выходное устья, сформированными, преимущественно, в корпусе и в воротнике неподвижной части первого нагнетателя сообразно с ее архитектурой; входное устье канала второго нагнетателя выполнено расположенным с возможностью герметичного соединения с маслозаборником; выходное устье канала второго нагнетателя выполнено расположенным на торцевой стенке цилиндрической расточки, сформированной в корпусе неподвижной части первого нагнетателя, сообщающимся с полостью низкого давления, сформированной зубчатыми венцами ведущего и ведомого роторов подвижной части второго нагнетателя; входное устье канала первого нагнетателя выполнено расположенным в канале второго нагнетателя, снабженным клапаном, подпружиненным в сторону канала первого нагнетателя; выходное устье канала первого нагнетателя выполнено расположенным со стороны ротора ЭМ, сообщающимся с предшествующей полости высокого давления полостью, сформированной зубчатыми венцами шестерни и зубчатого колеса подвижной части первого нагнетателя;

В первом варианте задача вариативно может решаться также тем, что:

- неподвижная часть первого нагнетателя выполнена образованной неподвижно закрепленным на внутренней поверхности картера ГСУ фасонным корпусом, снабженным воротником, изготовленным, преимущественно, зацело с корпусом; воротник корпуса неподвижной части первого нагнетателя выполнен с возможностью малозазорного прилегания к торцу зубчатого колеса подвижной части первого нагнетателя и/или охвата с минимальным зазором расположенной со стороны ротора ЭМ части его наружной цилиндрической поверхности;

- канал маслозаборника выполнен образованным фасонным каналом первого нагнетателя, сформированным в корпусе и в воротнике неподвижной части первого нагнетателя сообразно с ее архитектурой или в корпусе и/или в воротнике неподвижной части первого нагнетателя и частью поверхности картера ГСУ, прилегающей к корпусу и воротнику неподвижной части первого нагнетателя, содержащим входное и выходное устья; входное устье канала первого нагнетателя выполнено расположенным с возможностью герметичного соединения с маслозаборником; выходное устье канала первого нагнетателя выполнено расположенным со стороны ротора ЭМ, сообщающимся с предшествующей полости высокого давления полостью, сформированной зубчатыми венцами шестерни и зубчатого колеса подвижной части первого нагнетателя;

- неподвижная часть второго нагнетателя выполнена образованной стенками маслозаборника, а подвижная часть второго нагнетателя выполнена расположенной в полости маслозаборника, снабженной, преимущественно, электромагнитным приводом;

Во втором варианте задача решается тем, что:

- первый и второй нагнетатели выполнены расположенными в полости картера;

- подвижная часть первого нагнетателя выполнена образованной эксцентриком, связанным, с возможностью передачи вращающего момента, с ротором ЭМ, телами качения волнового редуктора, а также сепаратором;

- неподвижная часть первого нагнетателя выполнена образованной неподвижно закрепленным на внутренней поверхности картера ГСУ фасонным корпусом волнового редуктора, расположенным аксиально, относительно коронной шестерни ПМ; корпус волнового редуктора выполнен стаканообразным, содержащим донную и радиальную части; корпус волнового редуктора выполнен снабженным венцом кулачковых секторов радиальный профиль которого описывается совокупностью укороченных гипоциклоид, расположенным на внутренней поверхности радиальной части корпуса коаксиально к продольной геометрической оси вала водила и аксиально, относительно коронной шестерни ПМ, а также коаксиальным к продольной геометрической оси вала водила сквозным каналом, выполненным в его донной части;

- сепаратор выполнен стаканообразным, содержащим донную и радиальную части; сепаратор выполнен снабженным, по меньшей мере, одним коаксиальным к продольной геометрической оси вала водила перфорационным поясом, расположенным на его радиальной части, а также выступающим в сторону коронной шестерни ПМ аксиально расположенным, относительно вала водила, валом сепаратора; вал сепаратора выполнен снабженным сквозным продольным каналом;

- корпус волнового редуктора, эксцентрик, сепаратор, тела качения волнового редуктора выполнены расположенными с образованием одноступенчатой волновой передачи с промежуточными телами качения; вал сепаратора выполнен расположенным с возможностью вращения в канале корпуса волнового редуктора и с малозазорной посадкой, относительно стенок упомянутого канала; вал сепаратора выполнен связанным, с возможностью передачи ввращающего момента, с коронной шестерней ПМ; канал вала сепаратора и канал вала водила выполнены аксиально расположенными, гидравлически сообщающимися;

- канал маслозаборника выполнен образованным фасонным каналом первого нагнетателя, сформированным в корпусе волнового редуктора и частью поверхности картера ГСУ, прилегающей к корпусу волнового редуктора, содержащим входное и выходное устья; входное устье канала первого нагнетателя выполнено расположенным с возможностью герметичного соединения с маслозаборником; выходное устье канала первого нагнетателя выполнено расположенным на поверхности картера, ограниченной привалочной плоскостью корпуса, и сообщающимся с полостью, образованной сегментом венца кулачковых секторов и сепаратора, с установленными в сепараторе промежуточными телами качения.

- неподвижная часть второго нагнетателя выполнена образованной стенками маслозаборника, а подвижная часть второго нагнетателя выполнена расположенной в полости маслозаборника, снабженной, преимущественно, электромагнитным приводом;

В первом и втором вариантах решения задачи подвижная часть первого нагнетателя системы смазки ГСУ выполнена образованной понижающей передачей ЭМ, что позволяет снизить себестоимость системы смазки. Вариантное размещение подвижной части второго нагнетателя в полости, сформированной в корпусе неподвижной части первого нагнетателя, а также опосредованная валом нагнетателя кинематическая связь подвижной части второго нагнетателя с валом водила (в решении по прототипу использована зубчатая передача) также позволяет снизить себестоимость системы смазки. Упомянутое выше также делает возможным создание ГСУ с возможно плотной компоновкой. Вариантное размещение второго нагнетателя в составе маслозаборника, при более высокой себестоимости системы смазки, позволяет использовать свободный объем картера ГСУ при сохранении или незначительном росте габаритных размеров ГСУ, а также обеспечивает предпусковую подачу смазочной жидкости к ПМ и понижающей передаче ЭМ. Совокупности вариантных решений задачи обеспечивают смазку ПМ на всех возможных режимах его работы. При этом, первый и второй нагнетатели выполнены расположенными в полости картера ГСУ, что позволяет исключить из состава нагнетателей расположенные между сопрягаемыми деталями уплотнители, применив вместо уплотнителей малозазорные сопряжения, что также ведет к снижению себестоимости системы смазки.

Изобретение поясняется следующими рисунками:

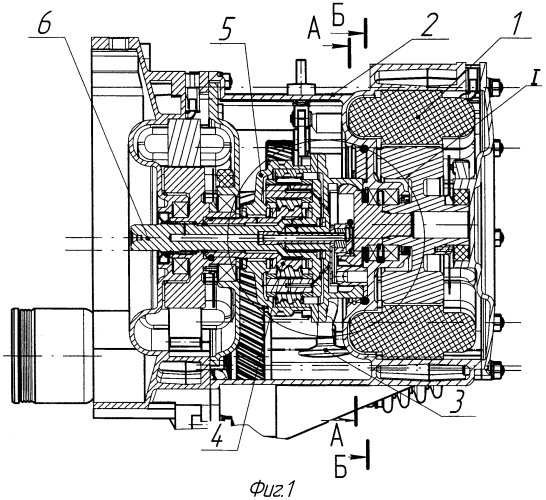

- Фиг. 1, где изображен продольный разрез ГСУ с реализованной в ее составе системой смазки с агрегатированными первым и вторым нагнетателями, подвижная часть которых образована зубчатыми звеньями шестеренного типа.

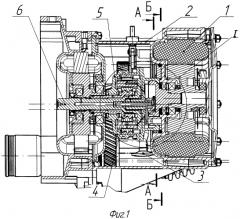

- Фиг. 2, где изображено увеличенное изображение I продольного разреза планетарного механизма и агрегатированных первого и второго нагнетателей, подвижная часть которых образована зубчатыми звеньями шестеренного типа.

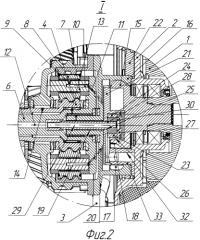

- Фиг. 3, где изображено поперечное сечение ГСУ А-А для случая с агрегатированными первым и вторым нагнетателями, подвижная часть которых образована зубчатыми звеньями шестеренного типа.

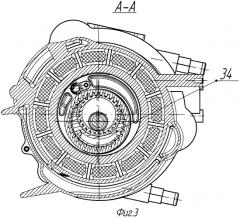

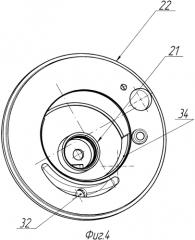

- Фиг. 4, где изображена неподвижная часть первого нагнетателя для случая с агрегатированными первым и вторым нагнетателями, подвижная часть которых образована зубчатыми звеньями шестеренного типа.

- Фиг. 5, где изображено сечение Б-Б гибридной силовой установки с видом на масляный канал в картере и клапан.

- Фиг. 6, где изображен фрагмент продольного сечения системы смазки В-В по клапану.

- Фиг. 7, где изображена кинематическая схема первого нагнетателя, образованного волновым редуктором с промежуточными телами качения.

Изобретение может быть реализовано, например, в ГСУ (Фиг. 1), включающей в себя ЭМ, содержащую ротор 1, ТД, содержащий выходной вал (не показаны), картер 2, маслозаборник 3, расположенный в полости картера 2 и, по меньшей мере, частично в среде смазочной жидкости (не показана), первый и второй нагнетатели смазочной жидкости, любой из которых содержит подвижную и неподвижную части, а также четырехзвенный ПМ, включающий в себя солнечную шестерню 4, снабженную ступицей, коронную шестерню 5, выполненную кинематически связанной с ротором 1 ЭМ, снабженную ступицей, водило, вал 6 водила, выполненный кинематически связанным с выходным валом ТД (не показан), по меньшей мере, три пальца 7 сателлита с подвижно установленным на каждом из пальцев 7 (Фиг 2.) сателлитов 8. Где, солнечная шестерня 4 и ее ступица выполнены установленными, с использованием подшипниковых опор с телами качения, на валу 6 водила, ступица коронной шестерни 5 выполнена установленной, с использованием подшипниковых опор с телами качения, на ступице солнечной шестерни 4, по отношению к ступице коронной шестерни 5 ступица солнечной шестерни 4 выполняет роль цапфы.

Для целей смазки узлов трения ПМ каждый из сателлитов 8 может быть выполнен снабженным торцевыми радиальными канавками (не показаны), каждый из пальцев сателлитов может быть выполнен снабженным сообщающимися радиальным 9 и продольным каналами 10. Где, по меньшей мере, одно из устьев радиального канала 9 выполнено расположенным на радиальной поверхности пальца 7, одно из устьев продольного канала выполнено на расположенном со стороны ЭМ торце пальца 7 сателлита. Для целей смазки узлов трения ПМ водило выполнено снабженным сквозными, по числу пальцев 7 сателлитов, каналами 11, сообщающимися, соответственно, с продольными каналами 10 пальцев 7 сателлитов. При этом, сквозные каналы 11 водила выполнены или с параллельным или с тангенциальным, относительно продольной геометрической оси вала 6 водила, расположением их продольных геометрических осей. Для целей смазки узлов трения ПМ вал 6 водила выполнен снабженным коаксиально расположенным, относительно продольной геометрической оси вала 6 водила, открытым со стороны ЭМ, продольным каналом 12, а также, по меньшей мере, одним радиальным каналом 13, одно из устьев которого расположено на радиальной поверхности вала 6 водила, сообщающимся с продольным каналом 12 вала 6 водила, ступица солнечной шестерни 4 также выполнена снабженной, по меньшей мере, одним сквозным радиальным каналом 14.

Упомянутые в расположенном выше абзаце технические решения известны из уровня техники, направлены на облегчение доступа смазочной жидкости к узлам трения ПМ и носят лишь распределительный характер.

В первом варианте, кинематическая связь коронной шестерни 5 с ротором 1 ЭМ выполнена образованной цилиндрической шестерней 15, связанной с возможностью передачи вращающего момента с ротором 1 ЭМ и зубчатым колесом 16, неподвижно соединенным с коронной шестерней 5 ПМ. Зубчатое колесо 16 выполнено, преимущественно, стаканообразным, содержащим радиальную и донную части. Зубчатое колесо 16 выполнено снабженным зубчатым косозубым венцом 17, расположенным на его внутренней радиальной поверхности коаксиально к продольной геометрической оси вала 6 водила и аксиально, относительно коронной шестерни 5 ПМ. Шестерня 15 выполнена, преимущественно, стаканообразной, снабженной зубчатым косозубым венцом 18, расположенным на ее внешней радиальной поверхности. Зубчатые венцы 17, 18 шестерни 15 и зубчатого колеса 16 выполнены расположенными с образованием внутреннего зубчатого зацепления.

Подвижная часть первого нагнетателя выполнена образованной выше упомянутыми шестерней 15 и зубчатым колесом 16. Зубчатое колесо 16 подвижной части первого нагнетателя выполнено снабженным коаксиальным к продольной геометрической оси вала водила сквозным каналом 19 и, по меньшей мере, одним смещенным в сторону периферии отверстием 20, выполненными в его донной части.

Неподвижная часть первого нагнетателя выполнена образованной неподвижно закрепленным на внутренней поверхности картера 2 ГСУ фасонным корпусом 21, снабженным воротником 22, изготовленным, преимущественно, зацело с корпусом 21. Воротник 22 корпуса 21 неподвижной части первого нагнетателя выполнен с возможностью малозазорного прилегания к торцу зубчатого колеса 16 подвижной части первого нагнетателя и/или охвата с минимальным зазором расположенной со стороны ротора 1 ЭМ части его наружной цилиндрической поверхности.

Подвижная часть второго нагнетателя выполнена образованной дискообразным ведущим 23, внешняя радиальная поверхность которого суть совокупность эпитрохоид, и кольцеобразным ведомым 24, внутренняя радиальная поверхность которого суть совокупность гипотрохоид, роторами, расположенными с образованием зубчатого зацепления.

Неподвижная часть второго нагнетателя выполнена образованной аксиальным, относительно продольной геометрической оси продольного канала 12 вала 6 водила, сквозным каналом 25 и выполненной с заданным эксцентриситетом, относительно продольной геометрической оси вала 6 водила, расположенной со стороны шестерни 15 подвижной части первого нагнетателя цилиндрической расточкой 26, сформированными в корпусе 21 неподвижной части первого нагнетателя, а также крышкой 27, закрепленной в цилиндрической расточке 26 корпуса 21 со смещением в сторону ротора 1 ЭМ.

Подвижная часть второго нагнетателя выполнена расположенной с регламентированными зазорами в полости, образованной стенками цилиндрической расточки 26 корпуса 21 неподвижной части первого нагнетателя и расположенной со стороны упомянутой расточки поверхностью крышки 27.

Показываемая в данном примере реализации система смазки ПМ ГСУ выполнена снабженной валом 28 нагнетателя. Вал 28 нагнетателя выполнен в виде стержня, снабженного сквозным продольным каналом 29. Вал 28 нагнетателя выполнен расположенным, с возможностью вращения, в канале 25 корпуса 21 неподвижной части первого нагнетателя и в канале 19 зубчатого колеса 16 подвижной части первого нагнетателя. При этом, обращенный в сторону ПМ конец вала 28 нагнетателя выполнен соединенным, с возможностью передачи вращения, с валом 6 водила, а обращенный в сторону ротора 1 ЭМ конец этого вала выполнен расположенным с выступанием в полость, образованную расточкой 26 корпуса 21 и крышкой 27 нагнетателя, соединенным, с возможностью передачи вращения, с ведущим ротором 23 подвижной части второго нагнетателя. Канал 29 вала 28 нагнетателя выполнен сообщающимся с каналом-12 вала 6 водила.

Крышка 27 нагнетателя выполнена с прилеганием ее обращенной к ПМ поверхности к расположенным со стороны ЭМ торцам ведущего 23 и ведомого 24 роторов подвижной части второго нагнетателя. Крышка 27 нагнетателя выполнена, снабженной дренажной канавкой 30, расположенной на обращенной в сторону ПМ стороне крышки. Дренажная канавка 30 выполнена фасонной, содержащей входной и выходной участки. Выходной участок дренажной канавки выполнен сообщающимся с расположенным со стороны ЭМ устьем канала 29 вала 28 нагнетателя. Входной участок дренажной канавки выполнен сообщающимся с полостью зубчатого зацепления (высокого давления) ведущего и ведомого роторов подвижной части второго нагнетателя.

Показываемая в данном примере реализации система смазки ПМ ГСУ выполнена снабженной каналом маслозаборника. Канал маслозаборника выполнен образованным фасонными каналом 31 (Фиг. 5) первого нагнетателя и каналом 32 второго нагнетателя, любой из которых содержит входное и выходное устья, сформированными, преимущественно, в корпусе 21 и в воротнике 22 неподвижной части первого нагнетателя сообразно с ее архитектурой или в корпусе 21 и/или в воротнике 19 неподвижной части первого нагнетателя и частью поверхности картера 2 ГСУ, прилегающей к корпусу 21 и воротнику 22 неподвижной части первого нагнетателя (чертеж Фиг. 5 иллюстрирует последний вариант). Входное устье канала второго нагнетателя выполнено расположенным с возможностью герметичного соединения с маслозаборником 3. Выходное устье канала второго нагнетателя выполнено расположенным на торцевой стенке цилиндрической расточки 26, сформированной в корпусе 21 неподвижной части первого нагнетателя, сообщающимся с полостью низкого давления, сформированной зубчатыми венцами ведущего 23 и ведомого 24 роторов подвижной части второго нагнетателя. Входное устье канала первого нагнетателя выполнено расположенным в канале второго нагнетателя, снабженным клапаном 33 (Фиг. 6), подпружиненным в сторону канала 31 первого нагнетателя. О выходном устье канала первого нагнетателя будет сказано ниже.

Таким образом, в первом примере реализации система смазки ПМ ГСУ содержит в своем составе первый нагнетатель, подвижная часть которого выполнена механически связанной с ротором 1 ЭМ, обеспечивающий нагнетание смазочной жидкости в полость ПМ при вращении ротора 1 ЭМ, и второй нагнетатель, подвижная часть которого выполнена механически связанной с валом 6 водила, обеспечивающий нагнетание смазочной жидкости в полость ПМ при вращении выходного вала ТД (не показаны). При этом, и первый, и второй нагнетатели выполнены расположенными в полости картера 2.

Однако, данная схема характеризуется существенным, для тяжело нагруженных ПМ, недостатком - сателлиты 8 ПМ, в начальный период их работы, особенно после длительного простоя ГСУ в неработающем состоянии, не обеспечены достаточным количеством смазки, что обусловлено временем, необходимым, по меньшей мере, для заполнения маслозаборника 3 и канала маслозаборника, образованного каналами 31, 32 первого и второго нагнетателей.

Указанный недостаток устранен во втором варианте реализации системы смазки ПМ ГСУ. Далее описана, но графически не показана, в силу очевидности, только вариативная часть системы смазки.

Неподвижная часть первого нагнетателя выполнена образованной, как и в первом варианте, неподвижно закрепленным на внутренней поверхности картера ГСУ фасонным корпусом, снабженным воротником, изготовленным, преимущественно, зацело с корпусом. Воротник корпуса неподвижной части первого нагнетателя выполнен с возможностью малозазорного прилегания к торцу зубчатого колеса подвижной части первого нагнетателя и/или охвата с минимальным зазором расположенной со стороны ротора ЭМ части его наружной цилиндрической поверхности.

Канал маслозаборника выполнен образованным фасонным каналом первого нагнетателя, сформированным в корпусе и в воротнике неподвижной части первого нагнетателя сообразно с ее архитектурой или в корпусе и/или в воротнике неподвижной части первого нагнетателя и частью поверхности картера ГСУ, прилегающей к корпусу и воротнику неподвижной части первого нагнетателя, содержащим входное и выходное устья. Входное устье канала первого нагнетателя выполнено расположенным с возможностью герметичного соединения с маслозаборником. О выходном устье канала первого нагнетателя будет сказано ниже.

Неподвижная часть второго нагнетателя выполнена или изготовленной, зацело с маслоприемником или агрегатированной с маслоприемником. В качестве нагнетателя может быть использован любой известный из уровня техники нагнетатель (шестеренный, шнековый, шиберный, диафрагменный) подвижная часть которого снабжена электроприводом. Вместе с тем, из патента RU 2067692, 6МПК F04B 15/00, F04F 7/00, публ. 10.10.1996, известен насос для перекачивания вязких и неоднородных жидкостей, содержащий установленный с погружением в перекачиваемую жидкость корпус воронкообразной формы, выполненный расширяющимся в сторону его открытого конца, трубопровод, выполненный сообщающимся с узким концом корпуса и нагнетательный клапан, установленный в узком конце корпуса. Где, корпус выполнен установленным с возможностью возвратно-поступательного перемещения вдоль своей продольной геометрической оси.

Исходя из решения по патенту RU 2067692, неподвижная часть второго нагнетателя может быть выполнена образованной стенками маслозаборника, который должен быть выполнен также конусообразным, расширяющимся в сторону расположения смазочной жидкости, установленной на внешней поверхности маслозаборника электромаг