Способ модифицирования полимерного пористого материала и композиционный материал, получаемый этим способом

Иллюстрации

Показать всеИзобретение относится к технологии полимерных материалов, в частности к модифицированию пористых материалов путем формирования покрытий. Из модифицированного полимерного пористого материала могут быть изготовлены детали для применения в различных областях науки и техники, например фитили для подъема углеводородных жидкостей за счет капиллярного эффекта, фильтроэлементы, матрица-носитель активных низкомолекулярных компонентов как части конструкций, несущие силовую нагрузку, например элементы крыла легкого самолета. Заявляемый способ заключается в создании на поверхности структурных элементов матрицы исходного пористого материала сплошного покрытия из полимера с физико-механическими свойствами, иными, чем у полимера матрицы исходного пористого материала. Покрытие образуется в результате синтеза тепло- и термостойкого полимера - поли-пара-ксилилена методом газофазной полимеризации на поверхности. Синтез пленки поли-пара-ксилилена осуществляют при температуре стенок камеры полимеризации 20-25°C и давлении газообразного мономера (пара-ксилилен) ~5-8 Па, при этом в камере полимеризации организуют направленное движение молекул мономера через матрицу исходного пористого материала. Заявлен также композиционный пористый материал, содержащий матрицу со сквозной пористостью и сплошное покрытие из поли-пара-ксилилена толщиной от 0,2 мкм до 3 мкм на поверхности структурных элементов матрицы Технический результат заключается в повышении теплостойкости модифицированного поропласта в 2-3 раза и достигает 250-300°C (теплостойкость по Вика); прочность одноосному сжатию модифицированного материала существенно выше, чем у исходного (> чем в 2 раза); стойкость модифицированного поропласта к действию растворителей увеличивается, так как модифицирующее покрытие растворяется при повышенных температурах только в очень сильных растворителях. Способ дает возможность существенно пополнить ассортимент класса пористых материалов различного назначения. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии полимерных материалов, в частности к модифицированию пористых материалов путем формирования покрытий. Из модифицированного полимерного пористого материала (далее из поропласта) могут быть изготовлены детали. Детали из поропласта могут быть использованы: как функциональные элементы, например фитили для подъема углеводородных жидкостей за счет капиллярного эффекта в низкотемпературных тепловых трубках; фильтроэлементы фильтрующих устройств; матрица-носитель активных низкомолекулярных компонентов и т.д. Детали из поропласта могут быть использованы как части конструкций, несущие силовую нагрузку, например элементы крыла легкого самолета.

Известен микропористый полимерный материал, получаемый способом, который описан в авторском свидетельстве SU 1643565, опубл. 23.04.1991, C08J 9/26. Раствор термопласта в нафталине или антрацене кристаллизуют со скоростью 300-400°C/с. В результате получают гранулы закристаллизованного раствора. Прессуют гранулы при давлении 1000-1300 кг/см2 и температуре на 15-30°C ниже температуры плавления растворителя. Закристаллизованный растворитель удаляют вакуумной сушкой. Заявляется, что данный способ позволяет получать материал, состоящий из матрицы со сквозной пористостью со средним размером пор 1-2 мкм.

Недостатком известного материала являются относительно невысокие термические свойства, обусловленные характеристиками теплостойкости матрицы, состоящей из термопластичного полимера (например, из полиметилметакрилата). Это существенно ограничивает применимость поропласта. Применимость поропласта как конструкционного материала ограничивают его невысокие прочностные характеристики.

Известен способ модификации пористых материалов (патент RU 02099154, опубл. 20.12.1997, B05D 3/06). Сущность изобретения: пористые исходные материалы, например малоценные сорта древесины, пропитывают газообразными алкенами или их смесью с мономерами и/или олигомерами, затем воздействуют ускоренными электронами с энергией 0,4-1 МэВ в постоянном электрическом поле напряженностью 0,5-1,5 кВ/см. В результате получают высокопрочные материалы, в том числе многослойные, устойчивые к воздействию кислот, щелочей, органических растворителей.

Данный способ не предусматривает сохранения сквозной пористости изделий и в этом состоит его основной недостаток.

Известен способ консервации пористых материалов (патент RU 02080192, опубл. 27.05.1997, B05D 3/04). Исходные пористые материалы, например бумага, кожа, ткани, объекты растительного и животного мира (листья, ракушки), древесина - упрочняются и консервируются путем нанесения полимерного покрытия на основе ди-пара-ксилилена и его производных. Способ осуществляют на установке для получения поли-пара-ксилиленовых покрытий из газовой фазы с дополнительным блоком подготовки поверхности герметичной камеры с регулируемым давлением (патент RU 02129475, опубл. 27.04.1999, B05C 9/00). Способ консервации пористых материалов включает несколько стадий. Сначала в камере блока подготовки поверхности в течение 5-40 мин проводят обработку бумажных листов инертным газом (аргон, гелий) с целью очистки их от посторонних примесей и обезвоживания. Затем поверхность листов облагораживают, заполняя объем блока подготовки поверхности одним из неблагородных газов, например, аммиаком, водяным паром, азотом и пр. Далее листы (книги, журналы) быстро и аккуратно переносят в основную камеру полимеризации установки, где при комнатной температуре и остаточном давлении 13,3 Па происходит окончательное получение покрытия из поли-пара-ксилилена. Для этого сначала в установке производят возгонку ди-пара-ксилилена или его производных при температуре 150-200°C с точностью регулирования ±5°C и при давлении 133,32 Па. Далее образовавшиеся пары димера проходят через узел пиролиза, где поддерживается температура 650-700°C с точностью регулирования ±10°C и давлении 66,66 Па. При этом образуются пары мономера, которые через узел охлаждения газового потока поступают в вышеуказанную камеру полимеризации, где они конденсируются и полимеризуются на бумажных носителях с формированием тонкого сплошного и равномерного покрытия. Новизна данного способа заключается в обработке материала инертным газом в вакууме в течение 5-40 мин в герметичной камере с регулируемым давлением с последующим облагораживанием в ней материала неинертным газом перед нагревом ди-пара-ксилилена и/или его производных.

Задачей известного способа является замедление разрушения бумажных носителей на основе целлюлозы путем их герметизации. Для этого бумажный лист «запечатывается» в оболочку из поли-пара-ксилилена. Доступ агентов внешней среды (пары воды, кислород воздуха и т.д.), вызывающих разрушение целлюлозных волокон, практически прекращается. По задаче известный способ является аналогом способов получения поли-пара-ксилиленового покрытия, наносимого на изделия микроэлектроники (платы с электронными компонентами, микросхемами) с целью их герметизации.

При модификации пористого материала его сквозная пористость должна быть сохранена, поэтому «запечатывание» неприемлемо.

Известен способ получения перфторполимерсодержащего минерального гемосорбента (патент RU 02104695, опубл. 20.02.1998, A61K 31/02). В изобретении предлагается способ модифицирования минерального сорбента (пористого материала) путем формирования покрытия. Сущность изобретения: проводят вакуумную обработку минерального сорбента при Т 277±0,5°C, добавляют 10-40 вес.% тетрафторэтилена, после чего при комнатной температуре выдерживают в течение 5-8 ч до равномерной адсорбции тетрафторэтилена; замораживают до температуры жидкого азота со скоростью 2-4 град/мин, облучают источником гамма-излучения дозой 2-8 Мрад, размораживают до комнатной температуры, удаляют непрореагировавший мономер и дополнительно обрабатывают перфторолефином, выбранным из ряда CF2=CF-R, где R - перфторалкил, после прекращения падения давления (3-5 ч) избыток перфторолефина удаляют при температуре 127±1°C. Получен материал, представляющий собой твердый пористый минеральный сорбент, на поверхности которого равномерно распределено и химически с ней связано перфторполимерное покрытие.

Данный способ модифицирования относится к сложным способам. Основной его недостаток состоит в том, что используемые температурные режимы неприемлемы для термопластичных полимеров.

По методу модификации свойств пористого материала и полученному композиционному материалу наиболее близок способ обработки пористого изделия (патент RU 02323770, опубл. 10.09.2005, B01D 71/36, B32B 27/08), который выбран в качестве прототипа. Существо метода заключается в том, что модификация какого-либо свойства пористого материала со сквозными порами достигается путем формирования покрытия на внутренних поверхностях пористого тела. Так, например, для придания пористой мембране свойства не загрязнятся маслами, в ней формируется покрытие из олеофобного полимера. Способ включает создание пористой мембраны из расширенного политетрафторэтилена (ePTFE). Получается мембрана, состоящая из элементарных нитей, взаимосвязанных большим количеством узлов. Также способ включает в себя стадию получения сверхкритической двуокиси углерода (CO2) в качестве текучей среды. Для перевода двуокиси углерода в сверхкритическое состояние в системе создаются соответствующие условия: температура 31-36°C, давление 22-26 МПа. Сверхкритическая двуокись углерода используется в качестве растворителя фторированного уретанового полимера ~ олеофобного полимера, поставляемого на рынок компанией Du Pont с обозначением NRD-342. После того, как мембрана пропитается раствором олеофобного полимера, давление в системе снижается, и двуокись углерода выходит из сверхкритического состояния и начинает испаряться, а растворенный полимер выделяется из раствора и оседает на элементарных нитях мембраны, образуя сплошное олеофобное покрытие, которое придает пористой мембране свойство не загрязняться маслами.

Данный способ не предусматривает повышение механических и термических характеристик пористого полимерного материала. Этот способ модифицирования относится к сложным и опасным способам, в котором необходимо использование сосудов, находящихся под большим давлением.

Задачей заявляемого изобретения является повышение физико-механических и термических характеристик пористого полимерного материала с одновременным упрощением способа модифицирования.

Технический результат, достигаемый в результате модифицирования, заключается в том, что:

- теплостойкость модифицированного поропласта возрастает в 2-3 раза и достигает 250-300°C (теплостойкость по Вика);

- прочность одноосному сжатию модифицированного материала существенно выше, чем у исходного (> чем в 2 раза);

- стойкость модифицированного поропласта к действию растворителей увеличивается, так как модифицирующее покрытие растворяется при повышенных температурах только в очень сильных растворителях;

- способ прост в реализации и безопасен.

Для решения указанной задачи и достижения технического результата предлагается способ модифицирования полимерного пористого материала со сквозной пористостью, заключающийся в создании на поверхности структурных элементов матрицы исходного пористого материала сплошного покрытия из полимера с физико-механическими свойствами иными, чем у полимера матрицы исходного пористого материала, в котором согласно изобретению покрытие на поверхности структурных элементов матрицы получают синтезом поли-пара-ксилилена методом газофазной полимеризации на поверхности, в камере полимеризации организуют направленное движение молекул мономера через матрицу исходного пористого материала, при этом температура стенок камеры полимеризации 20-25°C, а давление газообразного мономера составляет 5-8 Па.

Заявляется также композиционный пористый материал, содержащий матрицу со сквозной пористостью и сплошное покрытие на поверхности структурных элементов матрицы из вещества с физико-механическими свойствами иными, чем у вещества матрицы, в котором согласно изобретению покрытие выполнено из термостойкого полимера - поли-пара-ксилилена и имеет толщину от 0,2 мкм до 3 мкм.

Модифицированный указанным способом пористый материал представляет собой композиционный материал, термопластичная матрица которого заключена в оболочку из поли-пара-ксилилена. Для создания нового композиционного материала используется метод синтеза, который в научной литературе получил название газофазной полимеризации на поверхности. Метод газофазной полимеризации позволяет получить на поверхности так называемое конформное покрытие, полностью повторяющее рельеф поверхности. Пространственный каркас исходного пористого материала служит матрицей, на которой «печатается» структура, состоящая из поли-пара-ксилилена и по морфологии идентичная исходной матрице.

Метод газофазной полимеризации имеет особенность, состоящую в том, что газообразный мономер (пара-ксилилен) обладает большой проникающей способностью, вследствие чего сплошная полимерная пленка образуется одновременно на всей поверхности, включая и труднодоступные места (поры, щели, узкие зазоры, капилляры и др.). Благодаря этой особенности удается покрыть пленкой поли-пара-ксилилена внутренние поверхности исходного материала. Технологические режимы процесса синтеза поли-пара-ксилилена (давление газообразного мономера и температура стенок камеры) выбраны такими, чтобы пористая деталь в процессе обработки сохранила свою форму и внутреннюю структуру. Создание условий, обеспечивающих направленное движение молекул мономера через матрицу исходного пористого материала, позволяет получить практически равномерное по толщине покрытие во всем объеме пористой детали.

Решение указанной задачи и достижение технического результата становятся возможны благодаря синергетическому эффекту, который обусловлен тем, что в новом композиционном материале две полимерных фазы вступают во взаимодействие, в результате чего недостатки исходного полимера компенсируются достоинствами полимера оболочки: малая теплостойкость термопластичного полимера - высокой теплостойкостью поли-пара-ксилилена; хрупкость термопластичного полимера эластичностью поли-пара-ксилилена. Взаимодействие фаз возможно из-за топологической идентичности их структур, так как топологическая конфигурация фазы поли-пара-ксилилена обеспечена топологией исходной матрицы. Структурные элементы матрицы нового композиционного материала, имеют сердцевину из термопластичного полимера, и оболочку, состоящую из поли-пара-ксилилена, которая подобно корсету фиксирует всю структуру в целом, повышая тем самым ее механические и термические свойства. Такие параметры пористой структуры композиционного материала, как размер пор, морфология пористости, остаются практически теми же, что и у исходного материала, так как толщину оболочки можно регулировать с точностью до ~0,02 мкм.

Предлагаемый способ модифицирования пористых материалов со сквозной пористостью может быть использован для получения композиционных пористых материалов, исходная матрица которых может состоять из металлов и неметаллов. По структуре пористости материалы могут быть различного вида: порошковые, ячеистые, волокнистые. Однако они должны иметь сквозную пористость. Способ дает возможность существенно пополнить ассортимент класса пористых материалов различного назначения.

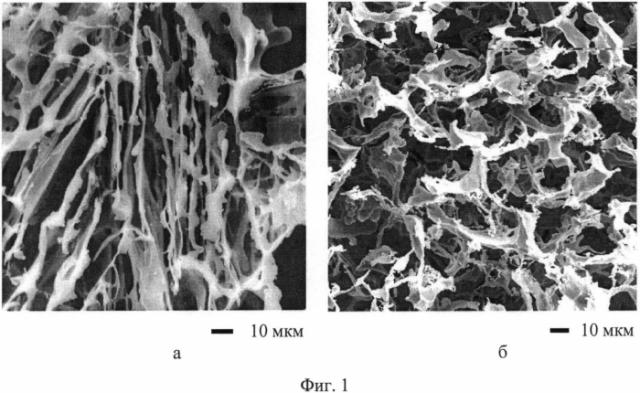

На фигуре 1 представлены при увеличении порядка 500 крат морфологические типы микроструктуры деталей из исходного пористого материала - поропласта.

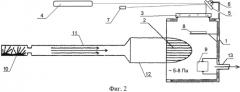

На фигуре 2 представлены схема установки и процесс синтеза покрытий из поли-пара-ксилилена.

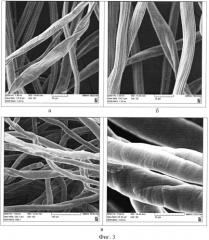

На фигуре 3 представлены результаты опыта по модификации пористого материала сверхмалой плотности, в качестве которого использовался комок разрыхленной ваты.

Изображения, представленные на фигурах 1 и 3, получены с помощью растрового электронного микроскопа.

На фигуре 1 приведены два изображения: а - вид микроструктуры пористого материала, имеющего сквозную пористость щелевого типа; б - вид микроструктуры пористого материала, имеющего сквозную пористость изотропного типа.

На фигуре 2 даны схематичные изображения:

1 - камера полимеризации; 2 - поток пара-ксилилена (мономера); 3 - стеклянная плита (диск) с плоскопараллельными поверхностями; 4 - лазер; 5 - поворотное зеркало; 6 - стойка зеркала; 7 - приемник лазерного излучения; 8 - обрабатываемая деталь, находящаяся в камере в свободном состоянии (на кронштейне); 9 - обрабатываемая деталь, расположенная таким образом, чтобы в ней существовало направленное движение молекул мономера через матрицу исходного пористого материала; 10 - камера испарения димера; 11 - камера пиролиза димера; 12 - зона охлаждения мономера до ~200°C; 13 - вакуумная откачка.

На фигуре 3 приведены два изображения исходных волокон хлопковой ваты: а - вид волокон морфологического типа «ленточка»; б - вид волокон морфологического типа «пучок».

Также на фигуре 3 приведены два изображения модифицированных волокон хлопковой ваты: в - вид волокон после нанесения покрытия из поли-пара-ксилилена.

Ниже следует описание процесса модифицирования полимерного пористого материала.

Деталь помещается в камеру полимеризации 1, температуру стенок которой можно регулировать с помощью хладагента (теплоносителя). После выхода на технологический режим в камере существует поток пара-ксилилена (мономера) 2. Конденсация молекул мономера на охлажденных поверхностях сопровождается их полимеризацией и формированием полимерного покрытия. Покрытие образуется на всех поверхностях, до которых добираются молекулы мономера. Люк камеры закрыт стеклянной плитой 3 с плоскопараллельными поверхностями. На плоскости плиты, которая обращена внутрь камеры, начинает нарастать пленка поли-пара-ксилилена. Толщина этой пленки определяется с помощью лазерно-интерферометрического метода: луч от лазера 4 направлен с помощью зеркала 5 на стеклянную плиту. Зеркало закреплено на стойке 6, которое позволяет поворачивать его в трех плоскостях. Благодаря этому можно в приемник лазерного излучения (фотодиод) 7 направить рефлекс от нижней (по схеме) поверхности стеклянной плиты. Когда начинается нарастание покрытия, луч лазера начинает интерферировать, причем картина интерференции двигается пропорционально с увеличением толщины покрытия. Сигнал от фотодиода подается через сглаживающий фильтр на самописец, который «рисует» кривую, близкую по форме к синусоиде. По количеству периодов этой «синусоиды» можно определить толщину покрытия на стеклянной плите 3. Используется лазер с мощностью излучения 2 мВт и длиной волны 0,63 мкм. Поэтому толщине пленки в 1 мкм соответствует 5,25 периодов «синусоиды». Точность измерения пленки на стекле составляет ~0,02 мкм. Исследования, проведенные для определения разницы между толщиной пленки на стеклянной плите 3 и толщиной пленки на образце-свидетеле, находившемся внутри камеры, показали, что эта разница в зависимости от конструкции камеры, а также от расположения образца-свидетеля в ней составляет от 1 до ~10%. Синтез пленки поли-пара-ксилилена осуществляется при следующих технологических режимах:

- температура испарения димера (ди-пара-ксилилен) 126°C;

- температура пиролиза димера 600°C;

- температура стенок камеры полимеризации 20-25°C;

- давление газообразного мономера (пара-ксилилен) ~5-8 Па ((3,8 - 6,0)·10-2 мм рт. ст.);

- скорость роста покрытия - от 0,6 до 1,6 мкм в час (зависит от конструкции испарителя и качества димера).

Используются два варианта расположения обрабатываемой детали в камере полимеризации. По первому варианту, обозначенному позицией 8 (фиг.2), деталь находится в свободном состоянии: положена на кронштейн или подвешена с помощью зажима. Этот вариант используется для деталей малой толщины, например, имеющих форму мембраны, пластины. Для случая объемных деталей, имеющих большую толщину (больше 10-15 мм), провели небольшое исследование по определению глубины проникновения молекул мономера за счет диффузии. Было определено с помощью макета щели величиной 37 мкм (промежуток между двумя стеклами), что в такую щель молекулы мономера за ~30 минут в результате диффузии проникли на расстояние ~20 мм от входа в щель. По изменению интерференционного цвета пленки в щели можно определить, что толщина этой пленки по мере удаления от входа в щель уменьшается от ~0,5 мкм до 0. Следовательно, чтобы получить равномерное покрытие, необходимо обеспечить одинаковую скорость синтеза покрытия и в верхних слоях и в глубине детали. Поэтому, внутри объемных деталей (при толщинах больше 10-15 мм), используется второй вариант расположения детали, обозначенной позицией 9. По этому варианту обрабатываемая деталь 9 располагается в камере таким образом, чтобы в ней существовал прямолинейно направленный градиент давления газообразного мономера. Тогда будут созданы условия для существования принудительного потока мономера 2 через деталь 9. Этого можно добиться, если разделить камеру полимеризации на два объема. Как видно на фиг. 2, деталь 9 в этом случае служит пористой перегородкой на пути вакуумной откачки.

Пример. В качестве модели (макета) пористого материала сверхмалой плотности (0,01-0,003 г/см3) использовали биополимерный волокнистый пористый материал - хлопковую вату. Хлопковая вата состоит из переплетенных между собой целлюлозных волокон, имеющих вид ленточек и пучков (фиг. 3, а, б). Ширина волокон находится в интервале от 10 до 20 мкм. Толщина «ленточек» 3-6 мкм. Волокна не скреплены друг с другом. Разрыхляя комок ваты, получили удельную плотность этого комка, примерно равную 0,006 г/см3. Образец с помощью прищепки был подвешен в камере синтеза поли-пара-ксилилена (ПИК). При сравнении характеристик образцов, их свойства соотносились с толщиной покрытия, образовавшегося на стеклянной плите (см. описание лазерно-интерферометрического метода измерения толщины покрытия). Предполагается, что фактическая толщина покрытия на волокнах ваты пропорциональна толщине покрытия на стеклянной плите. Толщину покрытия в 3 мкм получили в четыре приема. Процесс останавливали, чтобы контролировать увеличение веса образца. То, что покрытие на волокнах есть, подтверждает вид волокон (фиг. 3в). Фрагмент для исследования покрытия на растровом электронном микроскопе был взят из середины образца. Интервал поперечных размеров волокон сдвинулся в сторону увеличения, и теперь размеры волокон находятся в интервале от 15 до 35 мкм. Также о наличии покрытия свидетельствует увеличение веса образцов и изменение механических свойств ваты. Так, вес образца увеличился на 95,2%. Это привело к увеличению плотности образца с 0,0062 г/см3 до 0,0121 г/см3. Механические испытания образца показали, что прочность на сжатие (одноосное сжатие на 15% начальной высоты образца) увеличилась в 100 раз (10000%).

Результаты опыта по модификации пористого материала сверхмалой плотности представлены изображениями на фигуре 3.

В итоге пористая структура детали получает оболочку, толщину которой выбирают в зависимости от параметров пористости исходного материала, а также от требуемой величины модификации физико-механических свойств исходного материала. Для поропласта толщина оболочки может составлять от 0,2 до 2-3 мкм. Нижний предел обусловлен тем, что уже при толщине покрытия ~0,2 мкм становится заметен эффект упрочнения: сопротивление образца одноосному сжатию возрастает примерно вдвое. Верхний предел обусловлен тем, что при толщине покрытия >2-3 мкм возможно локальное закрытие сквозной пористости.

1. Способ модифицирования полимерного пористого материала со сквозной пористостью, заключающийся в создании на поверхности структурных элементов матрицы исходного пористого материала сплошного покрытия из полимера с физико-механическими свойствами иными, чем у полимера матрицы исходного пористого материала, отличающийся тем, что покрытие на поверхности структурных элементов матрицы получают синтезом поли-пара-ксилилена методом газофазной полимеризации на поверхности, в камере полимеризации организуют направленное движение мономера через матрицу исходного пористого материала, при этом температура стенок камеры полимеризации 20-25°C, а давление газообразного мономера составляет 5-8 Па.

2. Композиционный пористый материал, содержащий матрицу со сквозной пористостью и сплошное покрытие на поверхности структурных элементов матрицы из вещества с физико-механическими свойствами иными, чем у вещества матрицы, отличающийся тем, что покрытие выполнено из термостойкого полимера - поли-пара-ксилилена и имеет толщину от 0,2 мкм до 3 мкм.