Муфта для многостадийного гидроразрыва пласта

Иллюстрации

Показать всеИзобретение относится к оборудованию заканчивания скважин и может быть применено в операциях многостадийного гидроразрыва пласта. Муфта содержит корпус и подвижный элемент с совмещающимися между собой сквозными отверстиями, шар, активирующий подвижный элемент, снабженный щелевыми проточками, седло внутри подвижного элемента для посадки шара и пружину сжатия. Сквозные отверстия в корпусе и подвижном элементе расположены с постоянным шагом по винтовой линии. На подвижном элементе в районе седла выполнены сквозные щелевые проточки. Нижняя часть подвижного элемента снабжена направляющим штифтом, который размещен в треке, сформированном на нижнем концевом участке корпуса и обеспечивающем при перемещении в нем штифта поворот подвижного элемента в радиальном направлении на заданный угол. Технический результат заключается в повышении надежности фиксации подвижного элемента в корпусе устройства. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к нефтегазовому оборудованию, в частности к оборудованию заканчивания скважин и может быть использовано при операциях многостадийного гидроразрыва пласта (МГРП).

Из уровня техники известно устройство для МГРП, содержащее корпус, состоящий из верхней и нижней частей с присоединительными резьбами для соединения с колонной насосно-компрессорных труб (НКТ), набор шаров различного диаметра, подвижный элемент в виде посадочной втулки с седлом определенного диаметра, закрепленной в корпусе с помощью срезного штифта и закрывающей порты ГРП, предназначенные для проведения обработки текучей средой ствола скважины [Патент №7543634 США, опубл. 09.06.2009]. Устройство спускают в скважину со всеми закрытыми портами и открытым каналом для изоляции ствола скважины. После инсталляции сбрасывают шар управления, имеющий минимальный диаметр, для закрытия клапана изоляции ствола, при этом осуществляется инсталляция гидравлических пакеров в необсаженном стволе. Затем развертывают наземное оборудование и закачивают жидкость в скважину для воздействия на первую зону пласта.

Далее по колонне НКТ сбрасывают шары в порядке возрастания их диаметров и последовательно перекачивают текучую среду для обработки отдельных зон. Когда сброшенный в колонну НКТ шар устанавливается в соответствующее ему седло, образуется пробка, повышается давление, втулка с седлом сдвигается вперед, срезая штифты, через открывшиеся отверстия производится воздействие текучей среды на изолированную пакерами зону пласта. Сбрасывая последующие шары большего размера, воздействуют на каждую из разобщенных вышерасположенных зон ствола скважины. Поскольку зоны обрабатываются ступенчато, самая нижняя втулка имеет седло для шара самого меньшего диаметра, а чем выше расположена втулка, тем на больший диаметр рассчитано ее седло. Сброшенный шар конкретного размера должен достичь своего места, пройдя через седла большего диаметра, тем самым достигается точность установки пробки в стволе скважины.

Недостатком известного устройства является уменьшение числа возможных зон для проведения воздействия на пласт и высокое влияние человеческого фактора при работе с шарами разного диаметра.

Наиболее близким к заявленному изобретению является муфта для МГРП, состоящая из корпуса с трапециевидными проточками на внутренней стенке, содержащего верхнюю и нижнюю части с резьбой для крепления в колонну НКТ, и среднюю часть, оснащенную портом для ГРП со сквозным отверстием, установленного внутри средней части корпуса подвижного элемента (цапфы) с одним ответным проточке корпуса выступом трапециевидной формы на наружной поверхности и двумя посадочными седлами, подвижного полого поршня с радиальными отверстиями, размещенного в нижней части корпуса и опирающегося на пружину сжатия [htpp://WWW.http://Weatherford.com/dn/WFT214170]. Подвижный элемент в нижней части имеет сквозное отверстие, которое совмещается с отверстием в порте для ГРП корпуса в момент проведения операции. В подвижном элементе по краям выполнены сквозные щелевые проточки, необходимые для сужения подвижного элемента в момент изменения его положения. Для открытия портов ГРП в данном устройстве используют шары одинакового размера.

После спуска и инсталляции компоновки, гидравлических пакеров, наземного оборудования закачивают жидкость в скважину для воздействия на первую зону пласта. По окончанию обработки первой зоны сбрасывают шар, который попадает в первую по пути следования муфту для ГРП, где садится в первое седло, образуя пробку, давление возрастает и шар сдвигает подвижный элемент на одну позицию вперед, при этом первое седло совмещается с трапециевидной проточкой в корпусе и шар проходит вперед, попадая во вторую по пути следования муфту для ГРП, где вновь сдвигает, аналогично предыдущему, подвижный элемент, установленный изначально во второе положение (т.е. во вторую трапециевидную проточку), попадает в третью муфту для ГРП, где сдвигает подвижный элемент из изначально установленного третьего положения в следующую проточку и так далее, вплоть до последней муфты, где шар, сдвигает подвижный элемент в последнюю проточку и, не имея возможности пройти через него, образует пробку, отверстия в нижней части подвижного элемента и корпусе совмещаются, в результате чего происходит открытие порта для ГРП и проводится обработка примыкающего к нему участка ствола скважины. Затем сбрасывается следующий шар, который смещает подвижные элементы в муфтах вперед еще на одну проточку и, достигнув посадочного седла, образует пробку на втором в направлении от забоя скважины участке, в районе которого тем самым обеспечивается возможность проведения обработки ствола скважины.

При всей универсальности конструкции можно отметить ряд недостатков. Во-первых, фиксация подвижного элемента в корпусе при совмещении проточек с ответными выступами удерживается, главным образом, за счет силы трения между совмещаемыми поверхностями и силы упругости подвижного элемента, которые под воздействием скважинных условий, а именно температуры и вязкости жидкости, существенно ослабевают, что влечет за собой уменьшение надежности фиксации промежуточных положений подвижного элемента.

Во-вторых, открытие порта для обработки призабойной зоны пласта осуществляется при совмещении отверстий в подвижном элементе и корпусе, что требует их строгого осевого перемещения и не допускает поворота подвижного элемента относительно корпуса, обеспечение таких условий эксплуатации при воздействии скважинных факторов достаточно затруднительно.

В-третьих, из-за большой скорости движения шара внутри подвижного элемента возможно перемещение подвижного элемента по инерции сразу на несколько положений вместо одного, что ведет к снижению качества обработки ствола скважины.

Предлагаемое изобретение повышает надежность фиксации подвижного элемента в корпусе устройства и улучшает качество обработки ствола скважины за счет усовершенствования системы открытия портов.

Указанный технический результат достигается тем, что в муфте для проведения многостадийного гидроразрыва пласта, содержащей корпус и подвижный элемент с совмещающимися между собой сквозными отверстиями, шар, активирующий подвижный элемент, снабженный щелевыми проточками, седло внутри подвижного элемента для посадки шара и пружину сжатия, согласно изобретению, сквозные отверстия в корпусе и подвижном элементе расположены с постоянным шагом по винтовой линии, а нижняя часть подвижного элемента снабжена направляющим штифтом, который размещен в треке, сформированном на нижнем концевом участке корпуса и обеспечивающим при перемещении в нем штифта поворот подвижного элемента в радиальном направлении на заданный угол.

Геометрия трека подбирается с учетом наклона винтовой линии, вдоль которой размещены сквозные отверстия, таким образом, чтобы при прохождении штифта по треку подвижный элемент поворачивался на угол, обеспечивающий совмещение отверстий на корпусе и подвижном элементе.

Трек может быть выполнен в виде зигзообразной щели правильной формы с отходящими от ее вершин в противоположные стороны радиальными щелями.

Кроме того, целесообразно выполнение корпуса со ступенчатым расширением внутреннего диаметра в нижней части.

Для свободного прохода шара щелевые проточки выполнены в середине подвижного элемента и предназначены для обеспечения возможности его расширения.

В заявляемом изобретении подвижный элемент, перемещающийся вперед при помощи шара и возвращающийся назад пружиной сжатия, в отличие от прототипа одновременно поворачивается в радиальном направлении на угол, определяемый треком на корпусе, по которому движется направляющий штифт, находящийся на подвижном элементе, что позволяет повысить надежность переключения между положениями устройства.

Открытие порта для ГРП осуществляется после необходимого числа поворотов подвижного элемента внутри корпуса, при этом совмещаются все отверстия, расположенные на корпусе и на подвижном элементе, образуя гидравлический канал (порт).

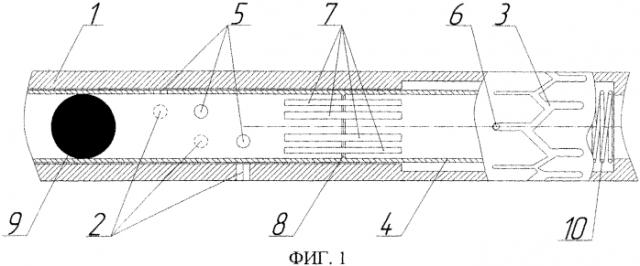

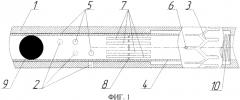

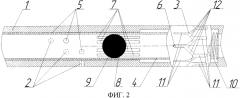

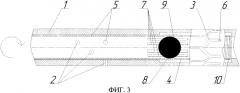

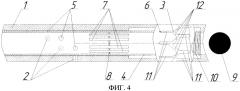

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично представлена предлагаемая муфта, на фиг. 2 - муфта в момент попадания шара в седло, на фиг. 3 - муфта в момент прохождения шара, на фиг. 4 - муфта после прохождения шара, на фиг. 5 - муфта в момент проведения ГРП.

Муфта (фиг. 1-5) содержит корпус 1, выполненный в виде трубы с изменяющимся «ступенькой» внутренним диаметром и сквозными отверстиями 2, расположенными по винтовой линии с постоянным шагом, подвижный элемент 4 с отверстиями 5, по расположению совпадающими с отверстиями 2 в корпусе 1, шар 9 и пружину сжатия 10. В нижней части подвижного элемента 4 вмонтирован направляющий штифт 6, а на нижнем концевом участке корпуса 1 для его перемещения выполнен трек 3. Трек 3 выполнен в виде радиальных щелей 11, расположенных в шахматном порядке по разные стороны от объединяющей их зигзагообразной щели 12 (фиг. 2, 4). Радиальные щели 11 примыкают к вершинам ярусов зигзагообразной щели 12, имеющих правильную форму. При этом расстояние между радиальными щелями 11 выбирается таким образом, чтобы обеспечить необходимое число переключений перед совмещением отверстий 2 и 5, но не должно быть меньше ширины щели 11 (исходя из условий прочности). Угол наклона сторон ярусов в щели 12 принимается из условия обеспечения скольжения без заклинивания штифта 6 по щели 12. В связи с чем целесообразно использовать угол наклона превышающий 30 градусов.

Для обеспечения возможности расширения подвижного элемента 4 в средней его части выполнены сквозные щелевые проточки 7, ориентированные вдоль оси, за пределами которых корпус 1 имеет ступенчатое расширение внутренней полости. Внутри подвижного элемента 4 посередине сквозных проточек 7 размещено седло 8 для посадки шара 9. Снизу подвижный элемент 4 опирается на пружину сжатия 10, закрепленную в нижней части корпуса 1.

Устройство работает следующим образом.

До спуска установки в скважину во всех муфтах подвижный элемент 4 находится в одинаковом (транспортировочном) положении относительно корпуса 1. Перед спуском оператор в ручном режиме производит переключение (поворот) подвижного элемента 4 на количество положений, равное n-1, где n - порядковый номер муфты (отсчет номеров осуществляется от устья скважины).

После спуска в скважину и инсталляции компоновки операторы сбрасывают шар управления (меньшего размера, чем посадочный диаметр седла 8) для закрытия клапана изоляции ствола, при этом осуществляется инсталляция гидравлических пакеров в необсаженном стволе. Затем операторы развертывают наземное оборудование и закачивают жидкость в скважину для воздействия на первую зону пласта.

Для последующей работы операторы последовательно сбрасывают шары 9 по колонне НКТ и закачивают жидкость для обработки отдельных вышерасположенных зон. Когда сброшенный в колонну НКТ шар 9 достигает первой по ходу следования муфты, шар 9 садится в седло 8 (фиг. 2), образуя пробку, повышается давление, подвижный элемент 4 с седлом 8 сдвигается вперед (фиг. 3), до того момента, пока седло 8 не окажется внутри ступенчатого расширения в корпусе 1, где подвижный элемент 4 расширяется благодаря сквозным проточкам 7, чтобы пропустить через себя шар 9. Одновременно с движением в осевом направлении, подвижный элемент 4 поворачивается в радиальном направлении на угол, определяемый геометрией трека 3, по которому движется направляющий штифт 6, закрепленный на подвижном элементе 4, при этом происходит сжатие пружины 10. Угол поворота подвижного элемента 4 зависит от шага продольных щелей 11 в треке 3. После прохождения шара 9 через седло 8, пружина сжатия 10 перемещает подвижный элемент 4 назад (фиг. 4).

По ходу движения шар 9 достигает вторую муфту, где подвижный элемент 4 установлен изначально во второе положение относительно винтовой линии трека 3, аналогичным образом поворачивает подвижный элемент 4 в третье положение и проходит дальше, пока не достигнет последнего подвижного элемента 4, находящегося в конечном положении, не способном пропустить через седло 8 шар 9 (фиг. 5, порт открыт). Подвижный элемент 4 занимает положение, соответствующее фиг. 5, направляющий штифт 6 заходит в тупик на треке 3, тем самым не позволяя пропустить через себя шар 9, который образует пробку в районе седла 8. В данном положении отверстия 2 в корпусе 1 и отверстия 5 в подвижном элементе 4 совмещаются, образуя гидравлический канал, по которому операторы закачивают жидкость для воздействия на разобщенную зону пласта.

После окончания операции воздействия на пласт, операторы уменьшают давление, пружина 10 разжимается и возвращает подвижный элемент 4 в положение, при котором отверстия 2 в корпусе 1 и отверстия 5 в подвижном элементе 4 разобщены. Сбрасывая последующие шары, оператор может последовательно воздействовать на каждую из вышерасположенных разобщенных зон ствола скважины.

Таким образом, в заявляемой конструкции за счет наличия трека, фиксирующего каждое положение подвижного элемента во время работы, реализуется новый механизм открытия порта для ГРП с помощью поворота подвижного элемента, что значительно повышает надежность работы устройства.

1. Муфта для проведения многостадийного гидроразрыва пласта, содержащая корпус и подвижный элемент с совмещающимися между собой сквозными отверстиями, шар, активирующий подвижный элемент, снабженный щелевыми проточками, седло внутри подвижного элемента для посадки шара и пружину сжатия, отличающаяся тем, что сквозные отверстия в корпусе и подвижном элементе расположены с постоянным шагом по винтовой линии, а нижняя часть подвижного элемента снабжена направляющим штифтом, который размещен в треке, сформированном на нижнем концевом участке корпуса и обеспечивающем при перемещении в нем штифта поворот подвижного элемента в радиальном направлении на заданный угол.

2. Муфта по п.1, отличающаяся тем, что трек выполнен в виде зигзагообразной щели правильной формы с отходящими от ее вершин в противоположные стороны радиальными щелями.

3. Муфта по п.1, отличающаяся тем, что корпус выполнен со ступенчатым расширением внутреннего диаметра в нижней части.

4. Муфта по п.1, отличающаяся тем, что щелевые проточки выполнены в середине подвижного элемента с обеспечением возможности его расширения для прохода шара.