Соэкструдированная трехслойная пластмассовая труба и экструзионная установка для ее получения

Иллюстрации

Показать всеИзобретение относится к слоистым изделиям из полимерных материалов и может быть использовано в качестве оболочек, например оболочек акустических антенн, способных функционировать в агрессивных средах. Соэкструдированная труба состоит из внешнего слоя из термопластичного полиуретана (ТПУ), среднего слоя из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении, мас.ч.: (98,7-83,0):(1,0-15,0):(0,3-2,0), внутреннего слоя из ТПУ. Соотношение толщин слоев внешнего, среднего и внутреннего слоев составляет (0,1-0,5):(0,7-0,4):(0,1-0,6). Средний слой дополнительно содержит электропроводящую углеродную сажу в количестве 0,1-20,0 мас.%. Экструзионная установка для получения соэкструдированной трехслойной пластмассовой трубы содержит основной и боковой экструдер с выходными каналами и формующую головку. В формующей головке 1 на входе 2 со стороны основного экструдера расположена съемная регулирующая шайба 5, перекрывающая от 10 до 90% площади его выходного канала. Обеспечивается повышение прочностных свойств трубы. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл., 7 пр.

Реферат

Изобретение относится к слоистым изделиям из полимерных материалов, получаемых методом экструзии (соэкструзии), и может найти широкое применение в различных областях техники и промышленности, в частности, в качестве различных оболочек, например оболочек акустических антенн, способных функционировать в агрессивных средах.

Современной промышленностью востребованы длинномерные многослойные изделия, в которых слои изготовлены из разных материалов, отличающихся своими характеристиками, специфическими свойствами. Это позволяет улучшать свойства всего изделия одновременно по нескольким различным параметрам, что недостижимо при использовании только одного материала.

Многие технологии переработки полимерных материалов в длинномерные многослойные изделия, в котором слои изготовлены из разных материалов, используют метод соэкструзии, однако существующий уровень развития промышленности ставит задачи по созданию новых материалов для многослойных изделий и более эффективных способов переработки.

Известна многослойная защитная труба (международная заявка WO 2013/033465 (опубл. 07.03.2013 г., приоритет фирмы Du Pont, США), получаемая методом соэкструзии. включающая три слоя, выполненные из термопласта, а именно: внешнего слоя, выполненного из полиэтилена низкой плотности с заданной твердостью, внутреннего слоя, выполненного из полимерной композиции на основе термопластичного полиэтилена, и внутреннего слоя, выполненного из термопластичной композиции с заданной текучестью расплава, а также промежуточные слои, обеспечивающие контакт вышеуказанных структур. Недостатком известной многослойной соэкструдированной трубы является ее низкие прочностные показатели, а также необходимость введения дополнительных промежуточных слоев.

Известна полиуретановая многослойная защитная труба, получаемая соэкструзией, по заявке США №2014053908 (опубл. 27.02.2014 г., приоритет фирмы Du Pont, США), включающая три слоя, а именно: внешнего, выполненного на основе термопластичного полиуретана (ТПУ), включающего модифицирующий агент, внутреннего слоя, выполненного из композиции на основе термопластичного полиэтилена с заданной текучестью расплава, и средний слой, выполненный из сложной композиции на основе графт-сополимера полиолефина. Недостатком указанного решения являются низкие прочностные свойства трубы, обусловленные в том числе невысокой адгезией ТПУ к композициям из полиолефина.

Наиболее близким решением к заявляемому изобретению является соэкструдированная многослойная пластмассовая труба по патенту РФ №2157939 (приоритет фирмы ЮПОНОР Ин., Швеция, опубл. в 2000 г.), содержащая одну или более внутренних труб, окруженных средним слоем из более мягкого материала, чем внутренняя труба, и наружную трубу, слои которой отличаются по толщине, а также модулю упругости и ударной вязкости (соответственно ПВХ и вспененный ПВХ, полипропилена и легковесного полипропилена и полиэтилена и т.п.). Серьезным недостатком решения прототипа являются низкие прочностные свойства полимерных материалов, на основе которых сформована многослойная пластмассовая труба, а также отсутствие возможности регулировки прочностных и других эксплуатационных ее свойств.

Известна экструзионная линия для получения плоской нити из синтетического сырья для радиоэлектронной и приборостроительной отраслей промышленности по патенту РФ №2448831 (опубл. 10.07.2011 г.), включающая трехщелевую экструзионную головку и устройство для распределения расплавов, по меньшей мере, по трем слоям многослойной пленки. Недостатком решения известного технического решения является отсутствие конструкционной возможности изменения толщин слоев трехслойного материала без замены формующей оснастки.

Известна экструзионная линия для получения двуслойных трубок медицинского назначения их ПВХ и полиуретана, ставящая целью предотвращение деструкции ПВХ при соэкструдировании вышеуказанных полимеров по патенту США №4211741 (опубл. в 1980 г.). Недостатками указанного технического решения являются низкая технологичность оборудования, связанная с выбором полимерных материалов для получения соэкструдированной пластмассовой трубы, а также невозможность получения слоистых пластмассовых труб различной толщины без замены формующей головки.

Известна экструзионная головка для изготовления трехслойных пластмассовых труб по авт. св. СССР №1570929 (опубл. в 1990 г.), повышающая качество и механическую прочность получаемых труб. Известная конструкция содержит два экструдера и формующую (соэкструзионную) головку, дополнительно питающий канал для подачи внутреннего потока расплава и шарообразное углубление. Недостатком решения прототипа является отсутствие конструкционной возможности изменения параметров, в частности толщин слоев получаемой трехслойной трубы без замены всей формующей головки.

Суть изобретения заключается в следующем.

Общей технической задачей, на решение которой направлено заявляемое изобретение, является разработка конструкции и состава полимерных слоев соэкструдированной трехслойной пластмассовой трубы с регулируемыми свойствами за счет придания конкретных свойств каждому из каждому из слоев, в частности разработка состава полимерных материалов, придающего прочность для внешнего и внутреннего слоев, эластичность и способность к ведению наполнителя для среднего слоя. Поставленная техническая задача включает частную техническую задачу расширение технологических возможностей оборудования для получения вышеуказанной трехслойной трубы со слоями заданных толщин.

Техническим результатом заявляемого изобретения является повышение прочностных свойств соэкструдированной трехслойной трубы: условного напряжения при разрыве, условного напряжения при удлинении на 50% и 100%, относительного удлинения при разрыве, предельного отклонения по диаметру трубы после раздува. Техническим результатом, достигаемым при частном случае реализации изобретения по объекту «Устройство», является достижение заданных толщин многослойной трубы в соответствии с предъявленными техническими требованиями.

Указанный технический результат достигается за счет выполнения в соэкструдированной трехслойной пластмассовой трубе внешнего слоя из термопластичного полиуретана (ТПУ), среднего слоя из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (масс.ч.): (98,7-83,0):(1,0-15,0):(0,3-2,0), внутреннего слоя из ТПУ при соотношении толщин слоев внешнего, среднего и внутреннего слоев равном (0,1-0,5):(0,7-0,4):(0,1-0,6). При частном случае реализации средний слой соэкструдированной трехслойной пластмассовой трубы дополнительно содержит электропроводящую углеродную сажу в количестве 0,1-20,0% мас. Указанный технический результат, кроме того, достигается за счет применения экструзионной установки для получения соэкструдированной трехслойной пластмассовой трубы, включающей два экструдера с выходными каналами: основной и боковой, а также формующую головку, при том что в формующей головке расположена съемная регулирующая шайба, находящаяся на входе со стороны основного экструдера, перекрывающая от 10 до 90% площади его выходного канала.

Разработка полимерных материалов слоев, а также соотношение их толщин улучшает адгезионную и когезионную прочность слоев соэкструдированной трехслойной пластмассовой трубы и необходимое соотношение эластичности и прочности ее слоев, обеспечивая повышенные эксплуатационные свойства, а также возможность их регулировки в соответствии с техническими требованиями.

Изобретение осуществляют следующим образом.

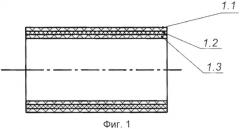

На фиг. 1 представлена соэкструдированная трехслойная пластмассовая труба, где

1.1 - внешний слой (выполнен из ТПУ);

1.2 - средний слой (выполнен из смеси ТПУ, АБС и аддукта МДИ);

1.3 - внутренний слой (выполнен из ТПУ).

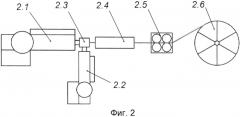

На фиг. 2 представлена экструзионная установка для получения соэкструдированной трехслойной пластмассовой трубы, где

2.1 - экструдер основной;

2.2 - экструдер боковой;

2.3 - формующая головка со съемной регулирующей шайбой;

2.4 - охлаждающая ванна;

2.5 - тянущее устройство;

2.6 - намоточное устройство.

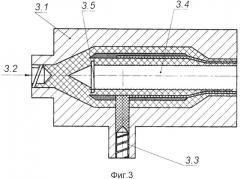

На фиг. 3 представлена формующая головка экструзионной установки для получения соэкструдированной трехслойной пластмассовой трубы, где

3.1 - корпус формующей головки;

3.2 - вход со стороны основного экструдера;

3.3 - вход со стороны бокового экструдера;

3.4 - дорн;

3.5 - съемная регулирующая шайба.

Фиг. 1 представляет структуру соэкструдированной трехслойной пластмассовой трубы. При частном случае реализации изобретения в композицию для ее среднего слоя вводят электропроводящую углеродную сажу в количестве 0,1-2,0% мас.

Соэкструдированная трехслойная пластмассовая труба изготавливается следующим образом.

Полимерный материал для внешнего 1.1 (в соответствии с фиг. 1) и внутреннего 1.3 (в соответствии с фиг. 1) слоев соэкструдированной трехслойной пластмассовой трубы - ТПУ в виде гранул подают в установку для ее получения: в основной экструдер 2.1 (в соответствии с фиг. 2), в котором ТПУ продвигается, нагревается, пластицируется и нагнетается в формующую головку 2.3 (в соответствии с фиг. 2). Полимерный материал для внутреннего слоя 1.3 (в соответствии с фиг.1), представляющий собой смесь ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.):(98,7-83,0):(1,0-15,0):(0,3-2,0), подают в боковой экструдер 2.2 (в соответствии с фиг.2), в котором полимерный материал также продвигается, нагревается пластицируется и нагнетается в формующую головку 2.3 (в соответствии с фиг. 2). Сформованная в результате соэкструзии трехслойная пластмассовая труба в соответствии с общепринятой технологией поступает последовательно в охлаждающую ванну 2.4 (в соответствии с фиг. 2), тянущее устройство 2.5 (в соответствии с фиг. 2) и намоточное устройство 2.6 (в соответствии с фиг. 2). для получения прямых мерных отрезков.

Формующая головка экструзионной установки для получения соэкструдированной трехслойной пластмассовой трубы, представленная на фиг. 3 (ссылочный номер на корпус формующей головки - 3.1), устроена таким образом, что поток расплавленного ТПУ, поступая на вход со стороны основного экструдера 3.2, разводится на два, формируя таким образом внешний и внутренний слои трехслойной трубы. Полимерный материал, представляющий собой смесь ТПУ, АБС и аддукта МДИ, взятых в заданном соотношении, поступая на вход со стороны бокового экструдера 3.3, формирует средний слой трехслойной трубы. Дорн 3.4 обеспечивает внутренний диаметр трехслойной трубы. Съемная регулирующая шайба 3.5, расположенная на входе со стороны основного экструдера, перекрывающая от 10 до 90% площади его выходного канала, в соответствии с площадью перекрытия количественно распределяет расплав ТПУ для дальнейшего формования, задавая, таким образом, соотношение толщин внешнего и внутреннего слоев трехслойной трубы, при этом толщина среднего слоя регулируется подачей расплава, поступающего из бокового экструдера.

В результате осуществления изобретения получали трехслойную полимерную трубу с внутренним диаметром 20-80 мм, толщиной внешнего и внутреннего слоев, выполненных из ТПУ, и среднего слоя с толщиной 0,2-2,0 мм, выполненного из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): (98,7-83,0):(1,0-15,0):(0,3-2,0).

Для получения трехслойной соэкструдированной трубы могут быть использованы следующие материалы:

- термопластичный полиуретан ТПУ марок Витур Т-1413-85, ВИВАД-134-85ШО, Витур Т-0213-90, Витур Т-0333-95, Витур Т-0433-85, Витур Т-0533-90, Витур Т-0213-90, Витур ТМ-1413-85, Витур ТМ-0213-96, Витур ТМ-0333-95, Витур ТМ-0433-85, Витур ТМ-0533-90;

- АБС экструзионных марок, например 2802-30,1106-30,1106-М-ЗО (31);

- аддукт МДИ с содержанием NCO 20-25%, синтезированный из МДИ (100 мас.ч.), диэтиленгликоля (3,77 мас.ч.), триэтиленгликоля (5,35 мас.ч.) и 1,2 монопропиленгликоля (2,71 мас.ч.);

- электропроводящие углеродные сажи, в частности, торговых марок Ketjenblack ЕС-300], Ketjenblack EC-600JD производства компания АкзоНобель.

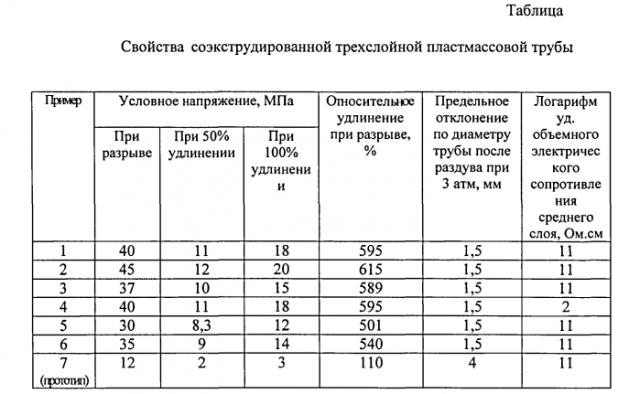

Преимущества заявляемого изобретения оценивали путем сравнения с прототипом следующих показателей: условного напряжения при разрыве, условного напряжения при удлинении на 50% и 100%, относительного удлинения при разрыве, предельного отклонения по диаметру трубы после раздува при 3 атм.

Испытания на условную прочность при растяжении, относительное удлинение при разрыве, условное напряжение при удлинении на 50% и 100% проводят в соответствии с ГОСТ 270-75 на образцах, вырубленных вдоль трубы.

Контроль предельных отклонений по диаметру трубы по всей длине производится методом раздува его сжатым воздухом при давлении 3 атм в течение 5 мин. Для проведения испытаний один конец трубы герметизируется, второй зажимается специальным концевым зажимом, снабженным штуцером. Сжатый воздух с давлением 3 атм подается через штуцер зажима внутрь трубы, вызывая ее раздув. Подача сжатого воздуха прекращается, труба выдерживается в раздутом состоянии в течение 5 мин, затем производится замер диаметра в местах видимого утоньшения или утолщения.

Конкретная реализация изобретения может быть проиллюстрирована следующими примерами.

Для испытаний получали соэкструдированную трехслойную трубу с внешним диаметром 60 мм и внутренним диаметром 54 мм (т.е. с толщиной стенки 3 мм), внешний и внутренний слои которой выполнены из ТПУ, средний слой выполнен из смеси ТПУ, АБС и аддукта МДИ. Данные испытаний приведены в таблице.

Пример 1. Геометрические параметры трубы: внешний слой составляет 0,33 мм, средний слой составляет 2,33 мм, внутренний слой составляет 0,34 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,1:0,7:0,1; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 98,7:1,0:0,3.

Пример 2. Геометрические параметры трубы: внешний слой составляет 0,75 мм, средний слой составляет 1,375 мм, внутренний слой составляет 0,875 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,3:0,55:0,35; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 90,85:8,0:1,15.

Пример 3. Геометрические параметры трубы: внешний слой составляет 1,0 мм, средний слой составляет 0,8 мм, внутренний слой составляет 1,2 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,5:0,4:0,6; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 83,0:15,0:2,0.

Пример 4. Геометрические параметры трубы: внешний слой составляет 0,33 мм, средний слой составляет 2,34 мм, внутренний слой составляет 0,33 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,1:0,7:0,1; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 98,7: 1,0: 0,3, и дополнительно содержит электропроводящую углеродную сажу Ketjenblack EC-300 J в количестве 20,0% мас.

Пример 5. Геометрические параметры трубы: внешний слой составляет 0,24 мм, средний слой составляет 1,32 мм, внутренний слой составляет 1,44 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,1:0,55:0,6; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 83,0:5,0:1,0. При получении вышеуказанной трубы использовали экструзионную установку, включающую два экструдера с выходными каналами: основной и боковой, а также формующую головку, в формующей головке расположена съемная регулирующая шайба, находящаяся на входе со стороны основного экструдера, перекрывающая 90% площади его выходного канала.

Пример 6. Геометрические параметры трубы: внешний слой составляет 1,3 мм, средний слой составляет 1,44 мм, внутренний слой составляет 1,44 мм, что соответствует соотношению толщин слоев внешнего, среднего и внутреннего слоев 0,5:0,55:0,1; средний слой трубы выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно (мас.ч.): 83,0:5,0:1,0. При получении вышеуказанной трубы использовании экструзионную установку, включающую два экструдера с выходными каналами: основной и боковой, а также формующую головку, в формующей головке расположена съемная регулирующая шайба, находящаяся на входе со стороны основного экструдера, перекрывающая 10% площади его выходного канала.

Пример 7 (в соответствии с прототипом). В соответствии с решением прототипа получали соэкструдированную трехслойную пластмассовую трубу с внешним диаметром 60 мм и внутренним диаметром 50 мм: геометрические параметры трубы: внешний слой составляет 2,5 мм, средний слой составляет 5,0 мм, внутренний слой составляет 2,5 мм, внешний и внутренний слои выполнены из ПВХ, средний слой выполнен из вспененного ПЭНП (см.таблицу).

Заявленная установка позволяет получать трехслойные трубы «Покров», изготовленные из разных полимерных материалов, отличающихся своими технологическими и специфическими свойствами, что позволяет улучшать свойства всей соэкструзионной трубы одновременно по нескольким различным параметрам.

Источники информации

1. Международная заявка WO 2013/033465, опубл. 07.03.2013 г.

2. Заявка США №2014053908, опубл. 27.02.2014 г.

3. Патент РФ №2157939 (приоритет фирмы ЮПОНОР Ин., Швеция, опубл. в 2000 г.) - прототип.

4. Патент РФ №2448831, опубл. 10.07.2011 г.).

5. Патент США №4211741, опубл. в 1980 г.)

1. Соэкструдированная трехслойная пластмассовая труба, слои которой связаны между собой силами адгезии, отличающаяся тем, что внешний слой выполнен из термопластичного полиуретана (ТПУ) , средний слой выполнен из смеси ТПУ, АБС и аддукта МДИ, взятых в соотношении соответственно, мас.ч.: (98,7-83,0):(1,0-15,0):(0,3-2,0), а внутренний слой выполнен из ТПУ, при этом соотношение толщин слоев внешнего, среднего и внутреннего слоев составляет (0,1-0,5):(0,7-0,4):(0,1-0,6).

2. Труба по п. 1, отличающаяся тем, что средний слой дополнительно содержит электропроводящую углеродную сажу в количестве 0,1-20,0 мас.%.

3. Экструзионная установка для получения соэкструдированной трехслойной пластмассовой трубы по п. 1, содержащая основной и боковой экструдеры с выходными каналами и формующую головку, при этом в формующей головке на входе со стороны основного экструдера расположена съемная регулирующая шайба, перекрывающая от 10 до 90% площади его выходного канала.