Композиция на основе жидкого низкомолекулярного силоксанового каучука для огнестойкого материала

Иллюстрации

Показать всеИзобретение относится к химической промышленности, точнее к композициям на основе жидких силоксановых каучуков, предназначенных для получения эластичных огнестойких полимерных покрытий. Композиция на основе жидкого низкомолекулярного силоксанового каучука для огнестойкого материала, включающая смесь, состоящую из, по крайней мере, одного из оксидов: Fe2O3, Cr2O3; по крайней мере, двух оксидов, выбранных из ряда: ZnO, Al2O3, MgO; и соли Na2SO3, при этом общее количество смеси оксидов металлов и соли металла находится в пределах от 20 до 40 мас.% от общей массы всех компонентов; содержащая в качестве силоксанового каучука каучуки СКТН, или СКТН-Ф или смесь СКТН и СКТН-Ф или смесь СКТН-Ф с компаундом Виксинт У-1-18 или компаунд на основе указанных каучуков, выбранный из ряда: ПентЭласт 711, ПентЭласт 718, ПентЭласт 751, при этом количество силоксанового каучука (каучуков или компаундов), этилсиликата, тетраэтоксисилана находится в пределах от 60 до 80 мас.% от общей массы всех компонентов. Технический результат заключается в том, что материал на ее основе характеризуется высокой огнестойкостью, эластичностью и применим для широкого круга объектов защиты. 4 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к химической промышленности, точнее к композициям на основе жидких кремнийорганических каучуков, предназначенных для получения эластичных огнестойких полимерных материалов, которые могут быть использованы в качестве покрытий, обеспечивающих огневую и тепловую защиту трубопроводов различного назначения, кабельных каналов, оболочек различных устройств, в том числе в качестве покрытий гибких конструкций в целях повышения предела их огнестойкости при возникновении пожара. Наиболее широко такие покрытия применяются в авиации, судостроении, транспорте, при защите коммуникаций гражданских и промышленных зданий.

В настоящее время известен ряд составов огнезащитных покрытий, способных под действием высоких температур (500-900°C) образовывать огне- и теплозащитный слой пористой керамики. Этот керамический слой не только препятствует распространению пламени, но и одновременно обладает высокими теплоизолирующими свойствами, благодаря чему предотвращает распространение тепла к защищаемым конструкциям (например, US 4269753, US 4269757, US 4961989, US 6387518, US 2005215669).

Общеизвестно, что температурный интервал работоспособности огнезащитных керамообразующих покрытий, как правило, значительно шире, чем у хорошо известных интумесцентных составов. При этом, как в случае интумесцентных, так и в случае керамообразующих композиций, в реализуемых технических решениях важно сохранение определенного уровня механических свойств образуемого при экстремальных температурах покрытия, которое должно обладать собственной устойчивой структурой и удерживаться на защищаемой поверхности самостоятельно. Другой важный аспект связан с необходимостью введения в огнезащитный состав компонентов, умеренно выделяющих при температурах пожара газообразную субстанцию, с тем, чтобы получающееся керамическое покрытие имело пористую структуру, либо введения специальных добавок, уже имеющих сформированную пористую структуру, с одной стороны, и взаимодействующих с оксидом кремния, конечным продуктом термолиза кремнийорганической основы.

Известна композиция для покрытий на основе полимеров, включающая дополнительно легкоплавкие фритты и специальные добавки - антипирены, подходящая для использования в качестве огнезащитного материала (заявка WO 2010109218). Комбинация компонентов фритт и огнезащитных добавок подобрана таким образом, что они в результате синергетического взаимодействия при протекании одной или нескольких реакций в условиях пожара образовывают структурированную композицию. Под структурированной композицией понимается пористая структура, которая имеет определенную степень механической прочности. Состав фритты включает 15-55% (масс.) диоксида кремния, 20-40% оксида бора, 2-15% оксида алюминия, оксид кальция в количестве от 0 до 20%, 5-15% оксида натрия, 1-10% оксида лития, 1-5% оксида циркония, оксида магния в количестве от 0 до 1%, от 0,1 до 5% оксида калия, и, возможно, другие компоненты. В составе присутствует также антипирен, снижающий выход дыма и токсичных газов, а сами фритты при высоких температурах образуют структурированную пену. При этом степень вспенивания зависит от характера и количества связанной воды с оксидами металлов. Состав самодостаточен для образования керамического покрытия и, как следствие, работоспособен в композициях широкого ряда полимеров: полиолефинов, ароматических полиимидов, полиэфиров, сополимеров полистирола и т.д. Огнезащиту обеспечивают структуры пористой форстеритовой керамики, для образования которых нужно значительное наполнение полимера фриттой. Недостатки данного решения заключаются, прежде всего, в том, что для образования огнезащитных покрытий использованы фритты, которые должны быть предварительно получены специально для этих целей.

Известен огнезащитный керамообразующий состав для изготовления и защиты электрических кабелей (заявка EP 0708455), на основе огнестойкого кремнийорганического полимера, включающий дополнительно преимущественно оксид Al2O3, в количествах до 100 масс. частей на 100 масс. частей полимера. Состав может также содержать другие добавки, не участвующие в создании керамического слоя, например, карбонаты, CaCO3 и/или MgCO3, сшивающие агенты, органические пероксиды, минеральные волокна, например, силикатные, стеклянные или керамические волокна. Недостатком предложенного состава является наличие волокнистых наполнителей, усложняющих процессы формования покрытий, присутствие нестойких при повышенных температурах и влажности химических веществ. Высокое содержание оксида Al2O3 делает невозможным получение покрытий с хорошими эластичными свойствами. Недостатком также является наличие карбонатов щелочноземельных металлов, не обладающих термической стабильностью при повышенных температурах.

Известен керамообразующий огнезащитный состав (заявка US 20110186330), предназначенный для защиты электрических кабелей в экстремальных температурных условиях, в частности таких, которые встречаются во время пожара. Данное решение включает в состав композиции любой термопластичный органический полимер (в качестве примеров приведены сополимеры различных полиолефинов, сополимеры полиолефинов с акриалатами и т.д.); а в качестве дополнительных компонентов - неорганические соединения, содержащие оксид калия и/или один из его прекурсоров, оксид бора и/или один из его прекурсоров, и оксид кальция CaO и/или один из его прекурсоров, причем содержание последнего не менее 10 масс %, предпочтительно, не менее 20 масс %. Сочетание неорганических компонентов оптимально подобрано таким образом, чтобы в процессе протекания химических реакций в условиях пожара происходило формирование огнеупорных керамических структур. В отличие от рассмотренных выше известных технических решений, в этой композиции в качестве дополнительных компонентов используются прекурсоры оксидов калия, бора или кальция. Прекурсором в данном изобретении считается любое неорганическое соединение, из которого способны образовываться оксиды металлов при температуре ниже температуры керамизации изолирующего слоя. К таковым относятся, в частности, некоторые природные соединения, сложные оксиды, бораты, карбонат кальция. Защитный слой формируется в процессе керамизации, которая происходит в три последовательных этапа, а именно: перестройка и склеивание частиц, уплотнение и удаление межкристаллитной пористости, расширение зерна и постепенный уход от закрытой пористости. Недостатками решения US 20110186330 являются использование в качестве прекурсоров соединений калия и бора в виде кристаллогидратов, которые могут при определенных условиях терять кристаллизационную воду.

Известна керамообразующая огнезащитная композиция (US 7652090), предназначенная для работы в качестве покрытия для огнезащиты коммуникаций, строительных конструкций, в составе огнепреграждающих экранов, в качестве изолирующих слоев электрических кабелей. Композиция включает в себя кремнийорганический полимер, природные минеральные компоненты - флогопит KMg3AlSi3O10(OH)2 и мусковит KAl3AlSi3O10(OH)2, а также стеклянные фритты: фритта A с температурой размягчения 525°C состава SiO2, 33.5%; Na2O, 18.2%; K2O, 10.8%; TiO2, 19.3%; P2O5, 1.8%; V2O5, 8.7%, фритта B с температурой размягчения 800°C состава SiO2, 39.2%; ZnO, 36.2%; Na2O, 2.9%; K2O, 2.2%; CaO, 5.3%; MgO, 0.2%; ZrO2, 0.8% и фритта C с температурой размягчения 525°C состава: SiO2, 37.7%; Na2O, 14.6%; K2O, 10.6%; TiO2, 16%; Fe2O3, 3%; BaO, 2.6%; P2O5, 1.3%; Al2O3, 1.2%; CaO, 1.14%; CuO, 0.4%; MgO, 0.37%; ZrO2, 0.8%. Кроме того, в композициях использован пероксид дикумила для повышения эффективности термического сшивания. Указанные композиции показали отличные огне-теплозащитные свойства. Так, например, покрытие толщиной 3 мм выдерживало воздействие температур 1100°C в течение 30 минут. К недостаткам данного решения следует отнести достаточно сложный химический состав дополнительных компонентов. Кроме того, присутствие пероксидов, как хорошо известно специалистам в данной области техники, делает процесс сшивания статистическим и может вызвать изменение свойств отвержденной композиции с течением времени. Также следует отметить, что использование природных компонентов может вносить в состав композиции дополнительные примеси, которые при высоких температурах будут вступать в нежелательные химические реакции.

Анализ выше перечисленных известных решений показал, что имеющиеся на сегодняшний день керамообразующие огнезащитные составы могут быть улучшены. В частности, многие известные огнезащитные составы, имеющие достаточно высокие показатели по огнестойкости, содержат в качестве огнезащитного компонента керамические фритты, которые должны быть специальным образом получены, или компоненты, которые могут претерпевать химические превращения в условиях воздействия температур ниже температуры пожара, а также под воздействием влаги воздуха. В тех случаях, когда защитный слой образуется при относительно низких температурах, при дальнейшем повышении температуры может происходить его расплавление, потеря теплоизоляционных свойств и стекание. Отказ от использования в качестве компонентов легкоплавких фритт оксидов щелочных металлов приводит к ухудшению механических свойств огнезащитного материала, в таких материалах отсутствуют или слабы связи между частицами оксидов, для спекания которых требуются высокие температуры. Представляется оптимальной ситуация, когда в составе на основе полимеров присутствуют компоненты, формирующие в образуемой в результате термического воздействия структуре связки между частицами. Число таких связок должно быть достаточным, чтобы не начиналось течение материала по мере роста температуры.

Требование к механической устойчивости образуемого защитного покрытия выдвигается далеко не всегда, во многих случаях в изделиях изначально имеются изолирующие оболочки, препятствующие уносу покрытия. Иногда для обеспечения механической устойчивости используются минеральные волокна, например силикатные, стеклянные или керамические. Необходимость создания пористой структуры требует введения в состав композиции компонентов, умеренно выделяющих при температурах пожара газообразную субстанцию, либо компонентов с развитой собственной пористой структурой. Однако введение в качестве наполнителей волокон, стеклянных и керамических микросфер и готовых пористых компонентов ухудшает деформационные свойства материала.

Наиболее близким техническим решением к заявляемому изобретению является композиция на основе жидкого низкомолекулярного силоксанового каучука для огнестойкого материала, включающая этилсиликат-40 в качестве отвердителя, и катализатор, где в качестве катализатора содержит металлофталоцианин, при этом металл выбран из ряда: олово, железо, кобальт, медь (патент РФ 2394858). В качестве жидкого низкомолекулярного силоксанового каучука композиция содержит каучук СКТН марок: А или Б, или В, или Г.

Недостатком данного технического решения является необходимость термообработки композиции для получения огнестойкого материала. Кроме того, огнестойкость получаемых материалов незначительна - не более 65 секунд. В связи с этим такой материал не может быть использован в качестве покрытий, обеспечивающих длительное огнезащитное и теплоизолирующее действие при пожаре.

Задачей, решаемой заявляемым изобретением, является создание эластичной в обычных условиях композиции на основе низкомолекулярных силоксановых каучуков, для отверждения которой не требовалось бы нагревание, материал на ее основе характеризовался бы высокой огнестойкостью, и поэтому такой материал был бы применим для широкого круга объектов защиты. Кроме того, по сравнению с известным уровнем техники достигалось бы расширение арсенала средств, применимых для огнезащиты различных сооружений с использованием доступных исходных компонентов, с обеспечением заданного комплекса деформационно-прочностных свойств таких покрытий и не содержащей легкоплавких фритт оксидов щелочных и щелочноземельных металлов, кристаллогидратов, нестойких солей и объемных элементов, ухудшающих эластичность композиции.

Задачей также является расширение номенклатуры материалов для огнезащитных покрытий, получаемых с использованием доступных низкомолекулярных каучуков.

Поставленная задача решается тем, что создана композиция на основе жидкого низкомолекулярного силоксанового каучука для огнестойкого материала, включающая смесь оксидов металлов и соли металла, состоящую из:

по крайней мере, одного из оксидов Fe2O3, Cr2O3;

по крайней мере, двух оксидов, выбранных из ряда: ZnO, Al2O3, MgO;

Na2SO3,

при этом общее количество смеси оксидов металлов и соли металла находится в пределах от 20% до 40% масс. от общей массы всех компонентов;

включающая в качестве силоксанового каучука каучуки СКТН, или СКТН-Ф или смесь СКТН и СКТН-Ф или смесь СКТН-Ф с компаундом Виксинт У-1-18 или компаунд на основе указанных каучуков, выбранный из ряда: ПентЭласт 711, ПентЭласт 718, двухкомпонентный силикон ПентЭласт 751, компоненты A и B в соотношении 1:1, при этом количество силоксанового каучука (каучуков или компаундов) находится в пределах от 60% до 80% масс. от общей массы всех компонентов;

включающая в качестве отвердителя этилсиликат-40 в количестве от 4% до 6% масс. от общей массы всех компонентов или тетраэтоксисилан в количестве от 3% до 6% масс. от общей массы всех компонентов;

включающая катализатор №18 в количестве от 2% до 2,2% масс. от общей массы всех компонентов или катализатор №68 в количестве от 1,8% до 2,2% масс. от общей массы всех компонентов.

В частности, силоксановым каучуком является каучук СКТН в количестве от 25,8% до 69,2% масс. от общей массы всех компонентов или СКТН-Ф в количестве от 26% до 36% масс. от общей массы всех компонентов или смесь каучуков СКТН и СКТН-Ф в количестве смеси 51,8% масс. от общей массы всех компонентов или смесь каучуков СКТН-Ф с компаундом Виксинт У-1-18 в количестве смеси 61,8% масс. от общей массы всех компонентов.

В частности, в качестве силоксанового каучука композиция может содержать компаунд, выбранный из ряда: ПентЭласт 711 в количестве 66% масс. от общей массы всех компонентов, ПентЭласт 718 в количестве 78% масс. от общей массы всех компонентов, двухкомпонентный силикон ПентЭласт 751, компоненты A и B в соотношении 1:1 в количестве 70% масс. от общей массы всех компонентов.

Композиция, в частности, может дополнительно содержать BaSO4 и/или аэросил A300R при этом содержание BaSO4 находится в пределах от 1,8% до 4% масс. от общей массы всех компонентов, содержание аэросила A300R - в количестве от 0,7% до 1,4% масс. от общей массы всех компонентов, а общее содержание смеси BaSO4 и аэросила A300R находится в пределах от 3,2 до 5% масс. от общей массы всех компонентов.

Огнезащитный материал на основе заявленной композиции получен путем смешения исходных компонентов с последующим отверждением при температуре 20°C.

Содержание компонентов смеси оксидов металлов и соли метала, в частности, подобрано следующим образом: смесь оксидов: Fe2O3, (от 2,2 до 13% масс.), Cr2O3 (от 3,8 до 15% масс.); два оксида, выбранных из ряда: ZnO (от 3,4 до 5% масс.) Al2O3 (от 2,5 до 14% масс.), MgO (от 5,3 до 10% масс.); Na2SO3, (от 1,4 до 9% масс.). Возможны и другие варианты, но при этом существенным является то, чтобы общее количество компонентов смеси находилось бы в пределах от 20% до 40% масс. от общей массы всех компонентов композиции.

Огнезащитный материал характеризуется высокой эластичностью и имеет относительное удлинение при разрыве на уровне 172-652%.

Покрытие из указанного выше огнезащитного материала получено после нанесения состава композиции на поверхность защищаемого объекта, с последующим отверждением при 20°C. Такое покрытие способно к формированию в условиях пожара или при нагревании до 1100°C слой пористой керамической структуры, при этом в пористом керамическом слое образуются шпинелевые и/или хромитовые структуры (связки), что подтверждено данными рентгенографического анализа.

В случае необходимости получения покрытия большей толщины на поверхность защищаемого объекта состав на основе заявляемой композиции можно наносить многократно после отверждения предшествующего слоя.

Композиция по своим характеристикам применима для защиты от огня трубопроводов, кабелей, оболочек различных устройств, в том числе в качестве покрытий гибких конструкций.

В отличие от известной композиции (патент РФ 2394858), в состав заявленной композиции дополнительно включена смесь оксидов и соль металла, в качестве каучуков включены другие жидкие низкомолекулярные силоксановые каучуки, включены также и другие отвердители и катализаторы. Таким образом, за счет новых существенных признаков достигнут новый технический результат, а именно: для отверждения композиции не требуется ее нагревание, материал на ее основе характеризуется высокой огнестойкостью, и поэтому такой материал применим для широкого круга объектов защиты. Кроме того, по сравнению с известным уровнем техники достигается расширение арсенала средств, применимых для огнезащиты различных сооружений с использованием доступных исходных компонентов.

Достижение нового технического результата стало возможным благодаря подбору всех компонентов: оксид цинка и оксид алюминия способны при термическом воздействии химически взаимодействовать с оксидом кремния, конечным продуктом термолиза кремнийорганической резины, захватывать и удерживать его до начала формирования с участием оксида магния огнезащитного керамического слоя. Последний имеет пористую структуру и включает в себя до 40-70% массы исходной композиции (по данным ТГА). В контексте настоящего изобретения это означает, что заявляемый в композиции керамообразующий огнезащитный состав оксидов наиболее эффективен в совокупности с кремнийорганической резиной по сравнению с известными составами. Состав композиции подобран таким образом, что при термическом воздействии в керамическом слое образуются шпинелевые и/или хромитовые структуры (связки), препятствующие расплавлению защитного покрытия. В заявляемом изобретении для этих целей в состав композиции введены Fe2O3, Cr2O3 и ZnO.

Введение сульфита натрия в состав композиции облегчает диффузионный процесс спекания, кроме того, он участвует в образовании пористой структуры при температурах выше 900°C.

Для регулирования механических свойств и пористости в состав композиции дополнительно могут быть включены BaSO4 и SiO2 в виде аэросила A300R.

Композиция имеет высокую эластичность, в связи с этим ее можно использовать для покрытия самых различных объектов.

Изобретение иллюстрируется примерами композиций от №1 до №6, составы которых приведены в таблице 1, где обозначения имеют следующие значения:

* - катализатор №18 (ТУ 6-02-805-78) - раствор диэтилдикаприлата олова в этилсиликате-40 при их соотношении масс. частей 1:4.

** - катализатор №68 (ТУ 38.303-04-05-90) - раствор аминосилана и активных добавок в эфирах ортокремниевой кислоты.

*** - в примере 6 содержание отвердителя и катализатора включено в содержание двухкомпонентного компаунда ПентЭласт 751.

В качестве силоксанового каучука использовали СКТН (ГОСТ 13835-73 с изм. 1-4), СКТН-Ф (ТУЗ 8.103129-77), компаунд Виксинт У-1-18 (ТУ - 1-595-28-698-2003) или их смесь, а также промышленные компаунды - ПентЭласт 711 (ТУ 2513-011-40245042-99), ПентЭласт 718 (ТУ 2513-011-40245042-99), ПентЭласт 751 (ТУ 2257-031-40245042-2002).

В качестве отвердителя использовали тетраэтоксисилан или этилсиликат-40. В качестве катализаторов использованы известные специалистам катализатор №18 и катализатор №68.

Способ приготовления каждой из композиций по приведенным в таблице 1 примерам заключается в следующем: Компоненты дополнительной смеси предварительно взвешивались, высушивались, измельчались на роторной мельнице, фракционировались (до 60 мкм) и перемешивались в смесителе с низкомолекулярным силоксановым каучуком или компаундом в течение 30 минут, после чего добавляли требуемое количество отвердителя и перемешивали в течение еще 10-12 минут. Затем добавляли необходимое количество катализатора и дополнительно перемешивали в течение 10-12 минут.

Отверждение композиции после ее нанесения на поверхность защищаемого от огня объекта происходило в течение 48 часов при комнатной температуре (20°C).

Каждая из композиций, составленная по приведенным ниже примерам №1-№6 (см. таблицу 1), после отверждения имела значение относительного удлинения при разрыве в интервале от 172 до 652% (см. таблицу 2) при продолжительности огнезащиты не менее 15 мин.

Сравнительные примеры:

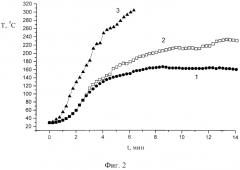

Сравнительный пример №1: В случае содержания в композиции дополнительных неорганических компонентов менее 20%, не обеспечена необходимая огне-теплозащита более 15 минут (см. кривую 3 на фиг. 2).

Сравнительный пример №2: В случае содержания смеси дополнительных компонентов более 40%, не обеспечена необходимая эластичность материала более 170% (см. кривую 1 на фиг. 2).

Таким образом, на основании вышеизложенного, можно сделать вывод о том, что достижение нового технического результата подтверждается заявленным новым составом композиции для огнезащитного материала.

Огне-теплозащитные свойства покрытий по примерам 1-6 и сравнительным примерам 1-2 исследованы по приведенной ниже лабораторной методике.

На фронтальной стороне стальной пластины толщиной 1 мм, обращенной к находящейся на расстоянии 15 мм пропан-бутановой горелке (750°C), размещается испытуемый образец покрытия толщиной 1.5 мм.

Конус пламени горелки касается покрытия. Бесконтактным методом, с помощью тепловизора, измеряются поля температур на тыльной стороне стальной пластины с последующим построением температурной зависимости от времени теплового воздействия.

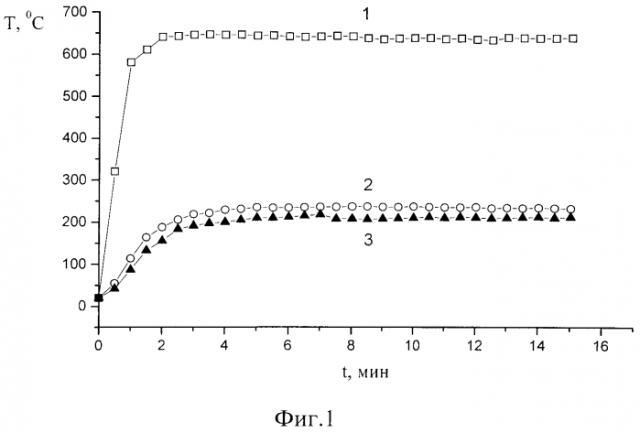

На фиг.1 и фиг.2. приведены результаты испытаний, подтверждающие уровень достигнутых свойств.

На фиг.1 кривые 1-3 показывают распределение температур на тыльной поверхности стальной пластины, размещенной перед газовой горелкой без покрытия (кривая 1) и с покрытиями по примеру 5 (кривая 2) и примеру 6 (кривая 3).

На фиг.2 кривые 1-3 показывают распределение температур на тыльной поверхности стальной пластины, размещенной перед газовой горелкой с покрытием по сравнительному примеру 1 (кривая 3) и с покрытиями по примеру 2 (кривая 2) и сравнительному примеру 2 (кривая 1).

| Таблица 1 | ||||||||

| Компоненты | Содержание компонентов составов, мас. % | |||||||

| Примеры, № по порядку | Сравнительн. примеры | |||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №1 | №2 | |

| СКТН | 69.2 | 25.8 | 25 | |||||

| СКТН-Ф | 26 | 36 | 25 | 15 | ||||

| Виксинт У-1-18 | 25.8 | 28.8 | 29.4 | |||||

| ПентЭласт 711 | 66 | |||||||

| ПентЭласт 718 | 78 | |||||||

| ПентЭласт 751*** | 70 | |||||||

| тетраэтоксисилан | 6 | 3 | ||||||

| этилсиликат-40 | 4 | 6 | 5 | |||||

| Катализатор №68** | 1.8 | 2.2 | 2 | |||||

| Катализатор №18* | 2.2 | 2 | 2.2 | 2.6 | ||||

| оксид железа | 4.2 | 4 | 4 | 2.2 | 3.8 | 13 | ||

| оксид хрома | 4 | 10 | 3.8 | 3.8 | 3 | 13 | ||

| оксид цинка | 3.4 | 5 | 3.4 | 5.8 | 3.4 | |||

| оксид алюминия | 6.5 | 14 | 6 | 3 | 2.5 | 3.8 | 4 | 9.6 |

| оксид магния | 5.3 | 9 | 6 | 11 | 5.3 | 9.7 | 5 | |

| сульфит натрия | 2.4 | 5 | 8 | 4 | 1.4 | 2.4 | 4 | 9 |

| сульфат бария | 1.8 | 4 | ||||||

| аэросил A300R | 1.4 | 4 | 1 | 1.4 | 0.7 | |||

| Всего дополнительных компонентов, % | 25 | 40 | 30 | 32 | 20 | 30 | 16 | 48 |

| Таблица 2 | ||||||||

| Характеристика композиции | ||||||||

| Примеры | Сравнительн. примеры | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | |

| Относительное удлинение при разрыве, % | 177 | 172 | 173 | 543 | 652 | 610 | 88 | 191 |

| Время защиты при испытаниях лабораторной горелкой, мин. | >15 | >15 | >15 | >15 | >15 | >20* | >15 | 6 |

| * Дополнительные испытания композиции по примеру 6, проведены по методике, аналогичной описанной в патенте US 5716668. Покрытие толщиной 1.5 мм. выдерживает температурное воздействие 1100°C в течение 20 минут. |

1. Композиция на основе жидкого низкомолекулярного силоксанового каучука для огнестойкого материала, включающая:смесь, состоящую из:по крайней мере, одного из оксидов Fe2O3, Cr2O3;по крайней мере, двух оксидов, выбранных из ряда: ZnO, Al2O3, MgO;соли Na2SO3,при этом общее количество смеси оксидов металлов и соли металла находится в пределах от 20 до 40 мас.% от общей массы всех компонентов;содержащая в качестве силоксанового каучука каучуки СКТН, или СКТН-Ф или смесь СКТН и СКТН-Ф или смесь СКТН-Ф с компаундом Виксинт У-1-18 или компаунд на основе указанных каучуков, выбранный из ряда: ПентЭласт 711, ПентЭласт 718, ПентЭласт 751, при этом количество силоксанового каучука (каучуков или компаундов), этилсиликата, тетраэтоксисилана находится в пределах от 60 до 80 мас.% от общей массы всех компонентов.

2. Композиция по п. 1, отличающаяся тем, что силоксановым каучуком является смесь каучуков СКТН и СКТН-Ф, при этом количество силоксановых каучуков, этилсиликата, тетраэтоксисилана находится в пределах от 60 до 80 мас.% от общей массы всех компонентов.

3. Композиция по п. 1, отличающаяся тем, что силоксановым каучуком является смесь каучуков СКТН-Ф с компаундом Виксинт У-1-18, при этом количество силоксанового каучука, компаунда, этилсиликата, тетраэтоксисилана находится в пределах от 60 до 80 мас.% от общей массы всех компонентов.

4. Композиция по п. 1, отличающаяся тем, что силоксановым каучуком является любой компаунд, выбранный из ряда: ПентЭласт 711, ПентЭласт 718, ПентЭласт 751 в количестве от 60 до 80 мас.% от общей массы всех компонентов.

5. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит BaSO4 и/или SiO2 (аэросил) в количестве от 0,7 до 5 мас.% от общей массы всех компонентов.