Мобильный углевыжигательный комплекс (увк-м)

Иллюстрации

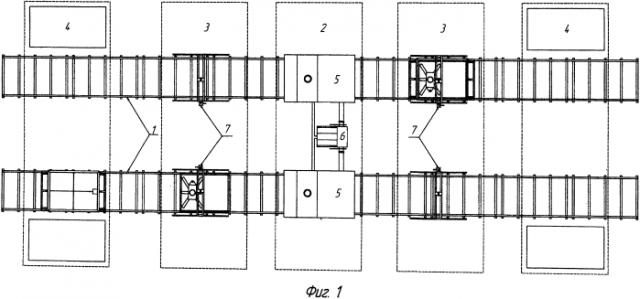

Показать всеИзобретение относится к области лесохимического производства и предназначено для получения древесного угля при комплексной утилизации некондиционной древесины и древесных отходов деревообрабатывающих производств. Мобильный углевыжигательный комплекс организован в два параллельных рабочих потока на рельсовых направляющих 1 и содержит топочное устройство 6, пиролизные камеры вагонеточного типа, две площадки 3 охлаждения, герметизации и разгерметизации пиролизных камер, две площадки 4 загрузки сырья и выгрузки древесного угля, а также два теплоизолирующих пенала 5, в которых с двух направлений установлены четыре пиролизные камеры. Корпус теплоизолирующего пенала 5 не контактирует с топочными и пиролизными газами. Пиролизные камеры вагонеточного типа выполнены с коробчатыми корпусами, которые на двух осях эксцентрично установлены в цапфах. Топочное устройство 6 соединено посредством двух рукавов с дымовой трубой. Места сочленения рукавов и дымовой трубы выполнены в виде осесимметричных подвижных замковых устройств. Изобретение позволяет улучшить эргономические характеристики процесса получения древесного угля, эффективно использовать тепловую энергию пиролизных газов в процессе углежжения и исключить использование энергии из магистральных энергосистем. 4 ил.

Реферат

Известны углевыжигательные печи [1, 2] (патенты №2151785, №2235752), включающие разделенные воздушной полостью наружный теплоизолирующий кожух и внутренний корпус, выполненный из металла высокой теплопроводности и снабженный загрузочной дверью, в объем внутреннего корпуса печей устанавливается съемный контейнер с древесиной на тележке. Известна углевыжигательная печь [3] (патент №2256686), содержащая теплоизолированные камеры пиролиза и сушки для установки контейнеров с дровами, топку, рассеиватель, трубопровод с воздуходувкой и охладитель.

К недостаткам данных изобретений можно отнести:

- обязательное наличие погрузочно-разгрузочных, подъемных механизмов и электродвигателей, которые питаются из магистральных электросетей;

- циркуляция топочных и пиролизных газов происходит в объеме теплоизолирующего кожуха, что предъявляет повышенные требования к его конструкции и степени герметизации.

Известна углевыжигательная печь [4] (патент №2175977), содержащая корпус коробчатой формы с люком в торцевой части, загрузочный блок коробчатой формы и размещенными в нем сетчатыми контейнерами для загрузки сырья, топку.

К недостаткам данного изобретения можно отнести:

- наличие нагнетательного вентилятора для обеспечения и поддержания тяги;

- организацию циркуляции топочных и пиролизных газов в объеме теплоизолирующего кожуха;

- пиролизные газы не утилизируются;

- печь с прерыванием цикла действия.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является углевыжигательная печь «УП ЕВРО» [5] (см. сайт http://www.kanacorp.ru), которая состоит из двух теплоизолированных камер, в нижней части соединенных с топочной камерой, а в средней части - между собой, в которых размещаются вагонетки с древесиной. Подвод теплоносителя к исходному сырью осуществляется через стенки вагонеток. Данное техническое решение использует принцип сжигания пиролизных газов в топочной камере и использования их тепловой энергии в параллельной камере при сушке очередной партии сырья.

К недостаткам данного технического решения следует отнести:

- аналогичный вышеприведенным принцип циркуляции топочных и пиролизных газов во внутреннем объеме теплоизолирующего корпуса, что соответственно усложняет конструкцию герметизирующих элементов;

- напряженный тепловой режим конструкции требует от обслуживающего персонала использования специальных средств защиты при извлечении контейнеров из печи.

Изобретение относится к области лесохимического производства и предназначено для получения древесного угля при комплексной утилизации некондиционной древесины и древесных отходов деревообрабатывающих производств.

Целью изобретения является улучшение эргономических характеристик процесса получения древесного угля при высоком качестве конечного продукта, эффективное использование тепловой энергии пиролизных газов в процессе углежжения, практическое исключение, на всех этапах процесса, использования энергии из магистральных энергосистем.

Изобретение поясняется чертежами, где на фиг. 1 показана принципиальная схема углевыжигательного комплекса, на фиг. 2 - конструкция пиролизной камеры вагонеточного типа, на фиг. 3 - схема теплоизолирующего пенала с пиролизной камерой в его объеме, на фиг. 4 - схема соединения топочного блока с пиролизными камерами.

Принципиальная схема углевыжигательного комплекса (фиг. 1) представлена элементами, организованными вдоль параллельно расположенных рельсовых направляющих (1) и включает в себя: площадку сушки и пиролиза (2), две площадки для охлаждения, разгерметизации и герметизации пиролизных камер (3), две площадки для загрузки сырья и выгрузки древесного угля (4). По рельсовым направляющим передвигаются пиролизные камеры вагонеточного типа, которые последовательно занимают позиции на площадках, согласно технологическому процессу. На площадке (2) пиролизные камеры устанавливаются в теплоизолирующие пеналы (5) и подключаются к топочной камере (6). На площадках (3) пиролизные камеры проходят этап остывания, после чего производится снятие их крышек (разгерметизация) с помощью ручных лебедок (7). После выгрузки древесного угля на площадках (4) пиролизные камеры загружаются древесиной и перемещаются на площадку (3), где на них устанавливается и герметизируется крышка.

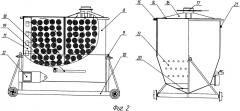

Четыре подвижные пиролизные камеры вагонеточного типа (фиг. 2) имеют коробчатый металлический корпус (8), который на двух осях эксцентрично установлен в цапфах (9), жестко закрепленных опорными стойками на вагонеточной базе (10). Внутри камеры к торцевой стенке крепится перфорированный коллектор (11), который предназначен для распределения тока топочных газов, поступающих в камеру при открытом шибере (12). Внутренний объем корпуса разделен перегородкой (13) на две равные части, куда укладывается условно показанная на фиг.2, подготовленная древесина. Перегородка имеет частичную перфорацию для выравнивания теплового потока по объему камеры. Корпус камеры закрывается крышкой (14) и герметизируется по периметру песчаной засыпкой (15). Крышка камеры имеет разветвленную перфорацию и соответствующий ей коллектор (16) с шибером (17) для выхода парогазовой смеси из камеры на этапе сушки древесины. На боковой стенке корпуса камер выполнен трубчатый газоход (18) с краном (19), сообщенный с внутренним объемом камеры, через который пиролизные газы, на этапе их образования, направляются в топку с целью их сжигания и извлечения дополнительной тепловой энергии. Между укладочной площадкой (20) и днищем камеры организован призматический объем для скапливания жидкой фракции от пиролиза древесины, которая в определенное время сливается через сливное отверстие и утилизируется. Тепловой режим внутри камер контролируется показаниями термопар, установленных в корпусе камер (21).

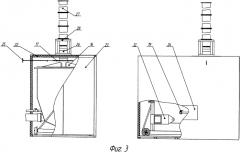

Два теплоизолирующих пенала (5) (фиг. 1) изолируют установленные в них пиролизные камеры от внешней среды и предназначены для снижения тепловых потерь на этапах сушки и пиролиза древесины. Призматический каркас теплоизолирующего пенала (фиг. 3) обшит изнутри и снаружи листовым металлом, а объем между листами заполнен негорючим теплоизоляционным материалом (22). Торцевые стенки пеналов имеют створки (23), через которые пиролизные камеры устанавливаются с двух направлений. Боковая стенка пеналов, обращенная в сторону топки, имеет технологическое окно, через которое контролируются сочленение элементов конструкции и управление шиберной задвижкой (12) и краном (19), закрывающееся створкой (24). Управление задвижкой шибера (17) производится через технологическое отверстие рычагом (25). В верхней стенке пеналов выполнен цилиндрический канал, через который происходит стыковка коллектора крышки пиролизной камеры (16) с осесимметричным подвижным замковым устройством (26) дымовой трубы. Таким образом, корпус теплоизолирующего пенала не контактирует с топочными и пиролизными газами. Дымовая труба (27) состоит из отдельных цилиндрических секций и крепится на тумбовом основании (28).

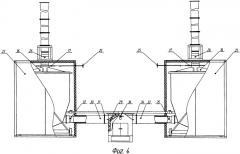

Топочный блок в соединении с пиролизными камерами (фиг. 4) представляет собой металлическую топку, футерованную огнеупорным кирпичом (29), от которой отведены два газохода в виде двух теплоизолированных топочных рукавов. Газоходы в местах сочленения топочных рукавов (30, 33) и дымовой трубы (27) выполнены в виде осесимметричных подвижных замковых устройств Левый рукав (30) с шибером (31) соединяется с пиролизной камерой подвижным замковым устройством (32), правый рукав (33) с шибером (34) соединяется с пиролизной камерой подвижным замковым устройством (35). В лицевую стенку топки вмонтирована труба газохода пиролизных газов с краном (36).

Процесс получения древесного угля в предлагаемом углевыжигательном комплексе осуществляется следующим образом. Пиролизные камеры на площадках загрузки (4) заполняются предварительно подготовленной древесиной и продвигаются на участок (3) для установки крышек и их герметизации. Крышки (14) устанавливаются с помощью ручных лебедок (7) и герметизируются по периметру песчаной засыпкой (15). Подготовленные вагонетки продвигают внутрь теплоизолирующих пеналов (5), где их положение фиксируется соосно с газоходными каналами. Закрываются створки пеналов (23) и через технологические окна производятся сочленение системы газоходов и подключение термопар.

При открытых (31, 12, 17) и закрытой (34) шиберных задвижках разжигаются дрова в топке (29) и начинается этап сушки древесины. Топочные газы через трубчатый рукав (30) поступают в пиролизную камеру, через перфорированный коллектор (11) по законам тока заполняют объем камеры и, охлаждаясь, выводятся в атмосферу в виде парогазовой смеси.

После завершения этапа сушки и потери древесиной связанной влаги в первой камере по показанию термопар отслеживается начало этапа переугливания древесины. С этого момента закрывается задвижка шибера (31), открывается кран (36) и задвижкой шибера (17) перекрывается ток дымовой трубы (27). До конца процесса разложения древесины пиролизные газы по трубчатому газоходу (18) направляются в топку (29). Тепловой поток от горения пиролизных газов через топочный рукав направляется в параллельную камеру при открытых шиберных задвижках (34, 12, 17), в которой осуществляется процесс сушки древесины.

Завершение выделения пиролизных газов, о чем показывает прекращение их горения в топке, свидетельствует о завершении процесса пиролиза и готовности угля. После этого через технологическое окно (24) закрываются задвижка шибера (12) и кран (19) трубчатого газохода. Этими действиями герметизируется пиролизная камера, в которой завершился процесс пиролиза. Производится вывод из сочленения подвижных замковых устройств (26, 32) и разъединяется гибкий термостойкий рукав у крана (19). Открывают створки (23) теплоизолирующего пенала и, используя специальный захват, пиролизную камеру выкатывают к месту остывания и снятия крышки. Выгрузка угля на площадке (4) производится путем опрокидывания поворотом корпуса пиролизной камеры в цапфах (9) до горизонтального положения.

На освободившееся место в теплоизолирующий пенал (5) устанавливают следующую пиролизную камеру с подготовленным сырьем, проведя ранее описанные операции.

Управление процессом в параллельной пиролизной камере осуществляется по аналогичной схеме. На этапе промежуточных действий горение в топке не прерывается, а поддерживается закладкой дров. Таким образом, управляемый процесс обеспечивает непрерывную работу всего углевыжигательного комплекса.

Список использованной литературы

1. Углевыжигательная печь. Описание изобретения к патенту RU 2151785 C1, 27.06.2000.

2. Печь углевыжигательная с регулятором теплового потока. Описание изобретения к патенту RU 2235752 C1, 10.09.2004.

3. Углевыжигательная печь. Описание изобретения к патенту RU 2256686 C1, 20.07.2005.

4. Углевыжигательная печь. Описание изобретения к патенту RU 2175977 C1, 20.11.2001.

5. Углевыжигательная печь «УП ЕВРО». Краткое описание и основные технические данные, http://www.kanacorp.ru.

Мобильный углевыжигательный комплекс, включающий топочное устройство, пиролизные камеры вагонеточного типа, площадки охлаждения, герметизации и разгерметизации пиролизных камер, площадки загрузки сырья и выгрузки древесного угля, отличающийся тем, что он организован в два параллельных рабочих потока на рельсовых направляющих, содержит две площадки охлаждения, герметизации и разгерметизации пиролизных камер, две площадки загрузки сырья и выгрузки древесного угля, а также два теплоизолирующих пенала, в которых с двух направлений установлены четыре пиролизные камеры, причем корпус теплоизолирующего пенала не контактирует с топочными и пиролизными газами, пиролизные камеры вагонеточного типа выполнены с коробчатыми корпусами, которые на двух осях эксцентрично установлены в цапфах, топочное устройство соединено посредством двух рукавов с дымовой трубой, причем места сочленения рукавов и дымовой трубы выполнены в виде осесимметричных подвижных замковых устройств.