Высокопрочный гальванизированный горячим погружением стальной лист

Иллюстрации

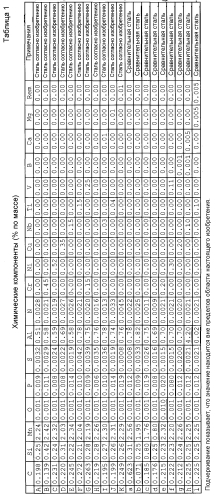

Показать всеИзобретение относится к металлургии. Гальванизированный горячим погружением стальной лист содержит в мас.%: С 0,10-0,4, Si 0,01-0,5, Mn 1,0-3,0, О 0,006 или менее, Р 0,04 или менее, S 0,01 или менее, Al 0,1-3,0, N 0,01 или менее, Fe и неизбежные загрязняющие примеси - остальное. Структура стального листа включает, об.%: бейнит и мартенсит 40 или более, остаточный аустенит 8-60, феррит менее 40, неизбежная структура остальное. Стальной лист имеет слой из интерметаллического соединения, состоящего из Fe, Al, Zn и неизбежных загрязняющих примесей, на поверхности раздела между образованным горячей гальванизацией погружением слоем и базовым стальным листом. Средняя толщина интерметаллического соединения составляет от 0,1 до 2 мкм или менее. Размер кристаллического зерна интерметаллического соединения составляет от 0,01 или более до 1 мкм или менее. Среднее арифметическое величины Ra шероховатости поверхности базового стального листа после удаления образованного горячей гальванизацией погружением слоя составляет от 0,1 или более до 2,0 мкм или менее, а средняя длина RSm элемента линии уровня в кривой шероховатости составляет от 5 или более до 300 мкм или менее. Обеспечивается исключение растрескивания и разрушения стального листа при обработке. 2 н. и 2 з.п. ф-лы, 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к гальванизированному горячим погружением стальному листу. Более конкретно, настоящее изобретение относится к высокопрочному гальванизированному горячим погружением стальному листу, который может легко обеспечивать высокую прочность (например, предел прочности 980 МПа или более), имеет превосходную формуемость, и может найти выгодное применение в качестве детали в автомобильной отрасли, в области бытовых приборов, области строительных материалов, и тому подобных.

УРОВЕНЬ ТЕХНИКИ

[0002] До сих пор гальванизированный горячим погружением стальной лист использовали главным образом в автомобильной отрасли. Однако в случае гальванизированного горячим погружением стального листа с использованием в качестве основного материала высокопрочного (например, с пределом прочности 980 МПа или более) стального листа, может легко происходить растрескивание, в частности, в базовом стальном листе во время интенсивной обработки его, такой как гибка, и концентрация напряжений в этой части во многих случаях может вызывать разрушение.

По этим соображениям, например, Патентный Документ 1 предлагал сокращать степень обогащения кремнием (Si) на поверхности стального листа перед погружением его в ванну покрытия до определенного значения или ниже, путем регулирования атмосферы при отжиге. Однако само по себе регулирование такой атмосферы при отжиге было затруднительным.

Кроме того, Патентный Документ 2 описывает высокопрочный стальной лист, в котором сумма Si+Al составляет 0,7% или более, и где, в качестве структуры стального листа, доля площади совокупного количества нижнего бейнита и общего мартенсита во всей структуре стального листа составляет от 10 до 90%, количество сохраненного (или остаточного) аустенита составляет от 5 до 50%, и доля площади бейнитного феррита в верхнем бейните относительно всей структуры стального листа составляет 5% или более. Патентный Документ 3 описывает подвергнутый легированию гальванизированный горячим погружением стальной лист, имеющий микроструктуру, содержащую, в единицах доли площади, от 20 до 75% феррита и от 5 до 25% остаточного аустенита, где средний размер кристаллического зерна феррита составляет 10 мкм или менее. Патентный Документ 4 описывает подвергнутый легированию гальванизированный горячим погружением стальной лист, имеющий сформированную на его поверхности, начиная со стороны стального листа, Γ-фазу, смешанный слой из Γ1-фазы и δ1-фазы, и δ1-фазу, или δ1-фазу и ζ-фазу, причем средняя толщина Γ-фазы составляет 1,5 мкм или менее, средняя толщина смешанного слоя из Γ1-фазы и δ1-фазы является меньшей, чем удвоенная средняя толщина Γ-фазы, и среднее аспектное отношение (отношение длинной стороны к короткой стороне при наблюдении в поперечном сечении) Γ1-кристалла составляет 2 или более.

Кроме того, Патентный Документ 5 описывает подвергнутый легированию гальванизированный горячим погружением стальной лист, где подвергнутый легированию образованный горячей гальванизацией погружением слой имеет химический состав, содержащий, в % по массе, Fe: от 10 до 15%, и Al: от 0,20 до 0,45, с остальным количеством из Zn и загрязняющих примесей, и прочность сцепления на поверхности раздела между стальным листом и подвергнутым легированию слоем, полученным горячей гальванизацией погружением, составляет 20 МПа или более. Патентный Документ 6 описывает подвергнутый легированию гальванизированный горячим погружением стальной лист с превосходными ударной вязкостью и адгезией, имеющий удельный вес покрытия от 20 до 100 г/м2 на одной поверхности или обеих поверхностях, причем среднее содержание Fe в слое покрытия составляет от 8 до 16%, и толщина Γ-фазы в слое покрытия составляет от 0,2 до 1,5 мкм. Патентный Документ 7 описывает гальванизированный горячим погружением стальной лист, имеющий цинковую пленку, в которой слой сплава на Fe-Al-основе, слой сплава на Fe-Zn-основе и цинковый слой покрытия присутствуют в этом порядке, начиная от стороны базового стального листа, причем содержание Al в слое сплава на Fe-Al-основе составляет от 10 до 300 мг/м2, и толщина слоя сплава на Fe-Zn-основе составляет 1/2 или менее от толщины цинковой пленки. Патентный Документ 8 описывает подвергнутый легированию гальванизированный горячим погружением стальной лист, в котором число кристаллов железо-цинкового сплава в контакте с поверхностью раздела «плакирующая пленка/базовый материал» составляет 5,5 или более на 1 мкм поверхности раздела.

Однако, в отношении высокопрочного стального листа, имеющего высокую прочность (например, предел прочности 980 МПа или более), гальванизированный горячим погружением стальной лист, проявляющий достаточный эффект, может быть неизвестен.

Уровень техники

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003]

[Патентный Документ 1] JP-A (Японская нерассмотренная патентная публикация; KOKAI) № 4-211887

[Патентный Документ 2] JP-A № 2010-65273

[Патентный Документ 3] JP-A № 2011-17046

[Патентный Документ 4] JP-A № 10-306360

[Патентный Документ 5] JP-A № 2006-97102

[Патентный Документ 6] JP-A № 6-93402

[Патентный Документ 7] JP-A № 2006-307302

[Патентный Документ 8] JP-A № 2000-144362

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0004] Цель настоящего изобретения состоит в создании гальванизированного горячим погружением стального листа, включающего, в качестве основного материала, высокопрочный стальной лист, имеющий высокую прочность (например, предел прочности 980 МПа или более), который представляет собой высокопрочный гальванизированный горячим погружением стальной лист, который способен эффективно подавлять растрескивание или разрушение, и имеет превосходную формуемость.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧИ

[0005] В результате обстоятельного исследования авторы настоящего изобретения нашли, что благодаря тому, что интерметаллическое соединение, состоящее главным образом из Fe, Al и Zn, осаждают до толщины в предварительно заданном диапазоне на поверхности раздела между образованным горячей гальванизацией погружением слоем и базовым стальным листом, и, кроме того, величины Ra и RSm в поверхности стального листа после удаления образованного горячей гальванизацией погружением слоя регулируют так, чтобы они были в предварительно заданном диапазоне, может быть улучшена формуемость, в то же время с подавлением растрескивания или разрушения стального листа во время интенсивной обработки.

Таким образом, настоящее изобретение относится к высокопрочному, обработанному легированием гальванизированному горячим погружением стальному листу, который имеет превосходную формуемость. Настоящее изобретение может предусматривать, например, следующие варианты осуществления.

[0006]

[1] Гальванизированный горячим погружением стальной лист, который представляет собой стальной лист, включающий, в % по массе,

С: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

О: 0,006% или менее,

Р: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,1 до 3,0%, и

N: 0,01% или менее, с остальным количеством, состоящим из Fe и неизбежных загрязняющих примесей,

в котором структура стального листа дополнительно включает, в единицах объемной доли, 40% или более совокупного содержания бейнита и мартенсита, от 8 до 60% остаточного аустенита, и менее 40% феррита, с остальным количеством из неизбежной структуры, и поверхность стального листа подвергают обработке горячей гальванизацией погружением с легированием, и

гальванизированный горячим погружением стальной лист имеет слой интерметаллического соединения, состоящего из Fe, Al, Zn и неизбежных загрязняющих примесей, на поверхности раздела между образованным горячей гальванизацией погружением слоем и базовым стальным листом, причем средняя толщина интерметаллического соединения составляет от 0,1 до 2 мкм или менее, и размер кристаллического зерна интерметаллического соединения составляет от 0,01 или более до 1 мкм или менее, и

среднее арифметическое величины Ra шероховатости поверхности базового стального листа после удаления образованного горячей гальванизацией погружением слоя составляет от 0,1 или более до 2,0 мкм или менее, и средняя длина RSm элемента линии уровня в кривой шероховатости составляет от 5 или более до 300 мкм или менее.

[2] Гальванизированный горячим погружением стальной лист согласно пункту [1], в котором стальной лист дополнительно включает один элемент или два, или более элементов, в % по массе, из

Cr: от 0,05 до 1,0%,

Ni: от 0,05 до 1,0%,

Cu: от 0,05 до 1,0%,

Nb: от 0,005 до 0,3%,

Ti: от 0,005 до 0,3%,

V: от 0,005 до 0,5%,

В: от 0,0001 до 0,01%,

Са: от 0,0005 до 0,04%,

Mg: от 0,0005 до 0,04%,

La: от 0,0005 до 0,04%,

Се: от 0,0005 до 0,04%, и

Y: от 0,0005 до 0,04%.

[3] Способ получения гальванизированного горячим погружением стального листа, включающий стадии, в которых:

нагревают стальной материал, включающий, в % по массе,

С: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

О: 0,006% или менее,

Р: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,1 до 3,0%, и

N: 0,01% или менее, с остальным количеством, состоящим из Fe и неизбежных загрязняющих примесей, при температуре от 1100 до 1300°С, и затем подвергают стальной лист обработке горячей прокаткой при температуре конечной прокатки соответственно температуре Ar3 или более;

наматывают горячекатаный стальной лист в рулон при температуре намотки 700°С или менее, и затем проводят холодную прокатку стального листа;

проводят отжиг холоднокатаного стального листа при максимальной температуре нагрева от 750 до 900°С;

охлаждают отожженный стальной лист до температуры для погружения в ванну покрытия со скоростью охлаждения от 3 до 200°С/сек в диапазоне от 500 до 750°С, и затем выдерживают стальной лист при температуре от 350 до 500°С в течение времени от 10 до 1000 секунд;

выполняют нанесение покрытия погружением стального листа в ванну для горячей гальванизации погружением, имеющую концентрацию WAl алюминия (Al) и концентрацию WFe железа (Fe), удовлетворяющие, в % по массе, нижеследующим выражениям (1) и (2), при температуре стального листа, варьирующей, при погружении в ванну покрытия, от температуры на 40°С ниже, чем температура ванны для горячей гальванизации погружением, до температуры на 50°С выше, чем температура ванны для горячей гальванизации погружением, в атмосфере азота, имеющей содержание азота 95% об. или более, в которой значение логарифма log(PH2O/PH2), который представляет соотношение между парциальным давлением РН2 водорода и парциальным давлением РН2О водяного пара, составляет от -5 до -2:

0,01≤WFe≤0,05 (1)

0,07≤(WAl-WFe)≤0,30 (2),

причем на поверхности валка выходной клети стана при холодной прокатке среднее арифметическое величины Ra шероховатости составляет от 0,1 или более до 8,0 мкм или менее, и средняя длина RSm элемента линии уровня в кривой шероховатости составляет от 5 или более до 1200 мкм или менее,

причем Ar3=901-325×С+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2), в которой С, Si, Mn, Ni, Cr, Cu и Mo обозначают уровни содержания (% по массе) соответствующих компонентов, и принимают значение «0», когда компонент не содержится.

[4] Способ получения высокопрочного гальванизированного горячим погружением стального листа согласно пункту [3], в котором на поверхности валка на одной стадии перед выходной клетью стана при холодной прокатке среднее арифметическое величины Ra шероховатости составляет от 0,1 или более до 8,0 мкм или менее, и средняя длина RSm элемента линии уровня в кривой шероховатости составляет от 5 или более до 1200 мкм или менее.

РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

[0007] Настоящим изобретением может быть создан гальванизированный горячим погружением стальной лист, который имеет превосходную формуемость. Изготовление высокопрочного гальванизированного горячим погружением стального листа согласно настоящему изобретению может быть относительно простым и может выполняться стабильно. Поэтому высокопрочный гальванизированный горячим погружением стальной лист может быть оптимально применимым, в частности, в качестве стального листа для автомобилей согласно тенденции недавних лет к достижению снижения веса. В результате промышленная ценность его может быть весьма высокой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008]

Фиг. 1 представляет график, показывающий взаимосвязь между толщиной и размером частиц интерметаллического соединения, и формуемостью. На фигуре участки А, В, С и D схемы представляют результаты оценки относительно описываемой позже формуемости; все участки из А, В и С показывают Примеры, где формуемость соответствует заданной, и D показывает Сравнительные Примеры, где формуемость является недостаточной.

Фиг. 2 представляет график, показывающий взаимосвязь между шероховатостью базового стального листа и формуемостью. В фигуре участки А, В, С и D схемы представляют результаты оценки относительно описываемой позже формуемости; все участки из А, В и С показывают Примеры, где формуемость соответствует заданной, и D показывает Сравнительные Примеры, где формуемость является недостаточной.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0009] Ниже последовательно описано настоящее изобретение.

Сначала описаны обоснования ограничения компонентов. В этой связи «%» означает «% по массе».

[0010]

С:

углерод (С) может быть элементом, способным повышать прочность стального листа. Однако если его содержание составляет менее 0,1%, может быть затруднительным достижение как предела прочности 980 МПа или более, так и обрабатываемости. С другой стороны, если содержание превышает 0,40%, едва может быть обеспечена пригодность к точечной сварке. По этой причине содержание устанавливают на величину от 0,1 до 0,40% или менее. Содержание С предпочтительно может быть от 0,12 до 0,3, более предпочтительно от 0,13 до 0,28%.

[0011]

Si:

кремний (Si) может быть легирующим (или упрочняющим) элементом и может быть эффективным в повышении прочности стального листа. Кроме того, этот элемент может подавлять образование выделившихся фаз цементита, и, в свою очередь, содействовать стабилизации остаточного аустенита, и поэтому его добавление может быть необходимым. Если его содержание составляет менее 0,01%, эффект повышения прочности может быть малым. С другой стороны, если содержание превышает 0,5%, может снижаться обрабатываемость. По этой причине содержание Si регулируют на величину от 0,01 до 0,5%, Содержание Si предпочтительно может составлять от 0,05 до 0,45%, более предпочтительно от 0,15 до 0,42%.

[0012]

Mn:

марганец (Mn) может быть легирующим элементом и может быть эффективным в повышении прочности стального листа. Однако если его содержание составляет менее 1,0%, может быть затруднительным получение предела прочности 980 МПа или более. С другой стороны, если содержание является высоким, может стимулироваться совместная ликвация с Р или S, приводя к значительному ухудшению обрабатываемости, и поэтому верхний предел задается на уровне 3,0%. По этой причине содержание Mn регулируют на величину от 1,0 до 3,0%. Содержание Mn предпочтительно может быть от 2,0 до 2,7%, более предпочтительно от 2,03 до 2,6%.

[0013]

О:

кислород (О) может образовывать оксид и ухудшать относительное удлинение, изгибаемость или пригодность к раздаче отверстия, и поэтому добавляемое количество этого элемента должно поддерживаться низким. Помимо всего прочего, оксид часто может существовать в виде включения, и когда оксид присутствует в поверхности кромки перфорации или кромки среза, на концевой поверхности может формироваться зазубренный дефект или крупная раковина, обусловливая концентрацию напряжений во время раздачи отверстия или интенсивной обработки и создавая начало трещины, что приводит к значительному ухудшение пригодности к раздаче отверстия или изгибаемости. Если содержание О превышает 0,006%, вышеописанная тенденция может быть весьма заметной, и поэтому содержание О задается с верхним пределом 0,006% или менее. То есть, количество О как загрязняющей примеси ограничивают уровнем 0,006% или менее. Содержание О предпочтительно может составлять 0,004% или менее, более предпочтительно 0,003% или менее. С другой стороны, содержание О ниже 0,0001% может быть экономически нецелесообразным вследствие того, что обусловливает чрезмерное возрастание стоимости, и поэтому это значение по существу может представлять нижний предел.

[0014]

Р:

фосфор (Р) может проявлять склонность к ликвации в центральной части листа по толщине стального листа и приводить к охрупчиванию участка сварного шва. Если его содержание превышает 0,04%, может возникать значительное охрупчивание сварного шва, а также снижается формуемость. Поэтому задают надлежащий диапазон содержания 0,04% или менее. То есть, количество Р как загрязняющей примеси ограничивают уровнем 0,04% или менее. Содержание Р предпочтительно может составлять 0,03% или менее, более предпочтительно 0,025% или менее. Нижний предел содержания Р может не быть конкретно заданным, но содержание менее 0,0001% может быть экономически невыгодным, и поэтому это значение предпочтительно устанавливают как нижний предел.

[0015]

S:

сера (S) может оказывать вредное влияние на свариваемость и технологичность во время литья и горячей прокатки. По этой причине верхний предел ее содержания регулируют на 0,01% или менее. То есть, количество S как загрязняющей примеси ограничивают величиной 0,01% или менее. Содержание S предпочтительно может составлять 0,006% или менее, более предпочтительно 0,005% или менее. Нижний предел содержания S может не быть конкретно заданным, но содержание менее 0,0001% может быть экономически нецелесообразным, и тем самым это значение предпочтительно может быть установлено в качестве нижнего предела. В дополнение, поскольку S может связываться с Mn с образованием крупнозернистого MnS и ухудшать формуемость, такую как изгибаемость или пригодность к раздаче отверстия, содержание этого элемента следует регулировать настолько низким, насколько возможно.

[0016]

Al:

алюминий (Al) может стимулировать формирование феррита для повышения пластичности, и поэтому может быть добавлен. Этот элемент также может быть использован в качестве раскислителя. Если его содержание составляет менее 0,1%, эффект от добавления элемента может быть недостаточным. С другой стороны, чрезмерное добавление его может вести к увеличению числа крупных включений на основе Al и приводить к ухудшению пригодности к раздаче отверстия или вызывать поверхностный дефект. По этой причине верхний предел содержания Al регулируют на 3,0%. Содержание Al предпочтительно может составлять от 0,2 до 1,5%, более предпочтительно от 0,3 до 1,0%.

[0017]

N:

азот (N) может образовывать крупнозернистый нитрид, ухудшая изгибаемость или пригодность к раздаче отверстия, и поэтому добавляемое количество его должно поддерживаться на низком уровне. Если содержание N превышает 0,01%, вышеуказанная тенденция может быть весьма заметной, и поэтому диапазон содержания N регулируют на 0,01% или менее. Содержание N предпочтительно может составлять 0,007% или менее, более предпочтительно 0,005% или менее. По соображениям сокращения формирования газовых раковин во время сварки содержание N может быть более низким. Хотя эффекты согласно настоящему изобретению могут быть достигнуты без конкретного задания нижнего предела, содержание N менее 0,0005% может обусловливать резкое повышение производственных затрат, и тем самым это значение по существу может представлять собой нижний предел.

[0018]

Cr:

хром (Cr) может быть легирующим элементом, и в то же время может быть важным для повышения закаливаемости. Однако если его содержание составляет менее 0,05%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,05%. Напротив, содержание этого элемента свыше 1,0% может оказывать вредное влияние на технологичность во время изготовления и горячей прокатки, и поэтому верхний предел задают на уровне 1,0%. Содержание Cr предпочтительно может составлять 0,6% или менее, более предпочтительно 0,5% или менее.

[0019]

Ni:

никель (Ni) может быть легирующим элементом, и в то же время может быть важным для повышения закаливаемости. В дополнение, этот элемент может повышать смачивающую способность расплавленного металла или содействовать взаимодействию, и поэтому может быть добавлен. Однако если его содержание составляет менее 0,05%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,05%. Напротив, содержание этого элемента свыше 1,0% может оказывать вредное влияние на технологичность во время изготовления и горячей прокатки, и поэтому верхний предел задают на уровне 1,0%. Содержание Ni предпочтительно может составлять 0,7% или менее, более предпочтительно 0,6% или менее.

[0020]

Cu:

медь (Cu) может быть легирующим элементом, и в то же время может быть важной для повышения закаливаемости. В дополнение, этот элемент может повышать смачивающую способность расплавленного металла или содействовать взаимодействию, и поэтому может быть добавлен. Однако если ее содержание составляет менее 0,05%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,05%. Напротив, содержание этого элемента свыше 1,0% может оказывать вредное влияние на технологичность во время изготовления и горячей прокатки, и поэтому верхний предел задают на уровне 1,0%. Содержание Cu предпочтительно может составлять 0,6% или менее, более предпочтительно 0,5% или менее.

[0021]

Nb:

ниобий (Nb) может быть легирующим элементом и может содействовать повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры, обусловленного подавлением роста ферритного кристаллического зерна, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество его составляет менее 0,005%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,005%. Если этот элемент содержится в количестве свыше 0,3%, может увеличиваться количество выделивших фаз карбонитридов, ухудшающих формуемость, и поэтому верхний предел задают величиной 0,3%. Содержание Nb предпочтительно может составлять 0,25% или менее, более предпочтительно 0,20% или менее.

[0022]

Ti:

титан (Ti) может быть легирующим элементом и может содействовать повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры, обусловленного подавлением роста ферритного кристаллического зерна, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество его составляет менее 0,005%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,005%. Если этот элемент содержится в количестве свыше 0,3%, может увеличиваться количество выделивших фаз карбонитридов, ухудшающих формуемость, и поэтому верхний предел задают на уровне 0,3%. Содержание Ti предпочтительно может составлять 0,25% или менее, более предпочтительно 0,20% или менее.

[0023]

V:

ванадий (V) может быть легирующим элементом и может содействовать повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры, обусловленного подавлением роста ферритного кристаллического зерна, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество его составляет менее 0,005%, эти эффекты могут быть не получены, и поэтому нижний предел задают на уровне 0,005%. Если этот элемент содержится в количестве свыше 0,5%, может увеличиваться количество выделивших фаз карбонитридов, ухудшающих формуемость, и поэтому верхний предел задают на уровне 0,5%. Содержание V предпочтительно может составлять 0,45% или менее, более предпочтительно 0,3% или менее.

[0024] Добавление бора (В) в количестве 0,0001% или более может быть эффективным в зернограничном упрочнении или повышении прочности стального материала, но если добавленное количество превышает 0,01%, то не только эффект может насыщаться, но и может снижаться технологичность во время горячей прокатки, и поэтому верхний предел задают на уровне 0,01%.

[0025] Один элемент или два, или более элементов, выбранных из Са, Mg и REM, могут быть добавлены в совокупном количестве от 0,0005 до 0,04%. Са, Mg и REM могут быть элементом, используемым для раскисления, и может быть предпочтительным содержание одного элемента или двух, или более элементов из них в совокупном количестве 0,0005% или более. Здесь REM означает редкоземельный металл. Однако, если совокупное содержание Са, Mg и REM превышает 0,04%, это может вызывать ухудшение обрабатываемости при формовании. По этой причине совокупное содержание устанавливают на величину от 0,0005 до 0,04%.

Между прочим, в настоящем изобретении REM во многих случаях может быть добавлен в форме мишметалла, и может иметь место ситуация, в которой, в дополнение к La и Се, содержится комбинация элементов лантаноидного ряда. Даже когда такие элементы лантаноидного ряда, иные, нежели La и Се, содержатся в качестве неизбежных загрязняющих примесей, могут проявляться эффекты согласно настоящему изобретению. В этой связи эффекты согласно настоящему изобретению также могут проявляться, даже когда добавлены металлические La и Се.

[0026] Ниже может быть описана структура стального материала.

В стальном листе согласно настоящему изобретению общее содержание бейнита и мартенсита должно составлять 40% или более. Бейнит и мартенсит могут быть необходимыми для обеспечения относительного удлинения и прочности. Нижний предел их общего процентного содержания регулируют на 40%, поскольку если объемная доля общего содержания составляет менее 40%, их действие оказывается недостаточным.

[0027] Стальной лист согласно настоящему изобретению должен содержать, в единицах объемной доли, от 8 до 60% остаточного аустенита. При наличии остаточного аустенита повышение прочности и дополнительное улучшение пластичности могут быть достигнуты в одно и то же время. Если объемная доля составляет менее 8%, вышеуказанный эффект едва может быть получен, и поэтому нижний предел задают на уровне 8% или более. Верхний предел задают величиной 60% или менее, так как если его объемная доля превышает 60%, объемная доля бейнита и мартенсита может быть меньше 40%, и достаточные относительное удлинение и прочность могут быть не достигнуты. Объемная доля остаточного аустенита (γ) предпочтительно может быть от 9 до 40%, более предпочтительно от 10 до 30%.

[0028] Содержание феррита должно быть менее 40%. Феррит может повышать пластичность, но если содержание составляет 40% или более, прочность не может быть обеспечена. В качестве формы феррита может быть введен игольчатый феррит, иной, нежели полигональный феррит.

[0029] Кроме того, неизбежная структура остального количества, как используемая в настоящем изобретении, обозначает перлитную структуру.

[0030] Что касается вышеописанных фаз микроструктуры, феррита, мартенсита, бейнита, аустенита, перлита и остальной структуры, идентификация, обследование существующего положения и измерение доли площади могут быть выполнены с использованием реагента «Нитал» и реагента, представленного в патентном документе JP-A № 59-219473, для травления стального листа в сечении по направлению прокатки, или в сечении по направлению перпендикулярно направлению прокатки, и проведения количественного определения путем обследования с помощью оптического микроскопа с 1000-кратным увеличением и сканирующего и просвечивающего электронных микроскопов с увеличением от 1000 до 100000 раз. После обследования в 20 или более полях зрения для каждого, доля площади каждой структуры может быть определена методом подсчета точек или анализом изображений.

[0031] Ниже может быть описано строение образованного горячей гальванизацией погружением слоя.

В гальванизированном горячим погружением стальном листе согласно настоящему изобретению на поверхности раздела между образованным горячей гальванизацией погружением слоем и нижележащим базовым стальным листом присутствует интерметаллическое соединение, состоящее из Fe, Al, Zn и неизбежных загрязняющих примесей, со средней толщиной от 0,1 до 2 мкм. Кроме того, размер кристаллического зерна интерметаллического соединения составляет от 0,01 до 1 мкм, среднее арифметическое величины шероховатости Ra поверхности базового стального листа после удаления образованного горячей гальванизацией погружением слоя составляет от 0,1 до 2,0 мкм, и средняя длина RSm элемента линии уровня в кривой шероховатости составляет от 5 до 300 мкм.

[0032] Интерметаллическое соединение, состоящее из Fe, Al, Zn и неизбежных загрязняющих примесей, может быть необходимым для подавления растрескивания базового стального листа. Обоснование этого не обязательно может быть ясным, но, насколько известно авторам настоящего изобретения, можно предполагать, что интерметаллическое соединение растрескивается с дроблением на мелкие частицы во время обработки изгибанием, и тем самым действует как фактор предотвращения концентрации напряжений на трескающемся участке базового стального листа.

Как показано на Фиг. 1, если толщина интерметаллического соединения составляет менее 0,1 мкм, действие соединения может быть незначительным, тогда как если толщина превышает 2 мкм, само интерметаллическое соединение может не растрескиваться на мелкие частицы и может создавать локальную трещину, делая невозможным устранение концентрации напряжений. По этой причине толщина интерметаллического соединения составляет от 0,1 до 2 мкм. Толщина предпочтительно может быть от 0,2 до 1,5 мкм, более предпочтительно от 0,4 до 1 мкм.

Кроме того, как подобным образом видно из Фиг. 1, средний размер кристаллического зерна интерметаллического соединения должен составлять от 0,01 до 1 мкм. Если средний размер кристаллического зерна превышает 1 мкм, интерметаллическое соединение может не сформировать мелкую трещину, но может образовать локальное раскалывание, и на этом участке может легко возникнуть концентрация напряжений. Размер зерна предпочтительно может быть более мелким, но если размер зерна составляет менее 0,01 мкм, то не только эффект соединения может стать насыщенным, но и может повыситься нагрузка на производственное оборудование, чтобы обеспечить толщину 0,1 мкм или более. По этой причине средний размер кристаллического зерна интерметаллического соединения составляет от 0,01 до 1 мкм. Средний размер кристаллического зерна предпочтительно может быть от 0,01 до 0,8 мкм, более предпочтительно от 0,01 до 0,5 мкм.

[0033] Способ измерения толщины интерметаллического соединения может включать разнообразные методы, и предусматривает, например, «Метод микроскопического обследования поперечного сечения» (Японский промышленный стандарт JIS H 8501). Он может представлять собой метод, где поперечное сечение образца заливают смолой, полируют, и затем, если желательно, протравливают травильным реагентом, и отполированную поверхность анализируют с помощью оптического микроскопа, сканирующего электронного микроскопа (SEM), электронно-зондового микроанализатора (EPMA), или тому подобного, для определения толщины.

В настоящем изобретении образец заливали смолой Technovit 4002 (производства фирмы Maruto Instrument Co., Ltd.), полировали шлифовальными бумагами (стандарт JIS R 6001) № 240, № 320, № 400, № 600, № 800 и № 1000, в этом порядке, и участок отполированной поверхности, соответствующий плакирующему слою до глубины 5 мкм базового стального листа, обследуют с помощью EPMA анализом профиля линий вдоль направления перпендикулярно поверхности раздела между слоем покрытия и базовым стальным листом, чтобы тем самым определить толщину.

В этой связи толщина интерметаллического соединения, как применяемая здесь, может означать величину, полученную определением толщины интерметаллического соединения в слое покрытия на 10 произвольных участках, отстоящих друг от друга на 1 мкм или более, и усреднением величин определенной толщины интерметаллического соединения. Состав и структура интерметаллического соединения могут отличаться от состава и структуры ζ-фазы (FeZn13), δ1-фазы (FeZn7), Γ1-фазы (Fe5Zn21) и Γ-фазы (Fe3Zn10), которые представляют собой фазу Fe, Zn и Fe-Zn-сплава. Поэтому интерметаллическое соединение может быть идентифицировано анализом с использованием EPMA, методом рентгеновской дифракции (XRD), с помощью просвечивающего электронного микроскопа (TEM), или тому подобного.

В настоящем изобретении тип каждой фазы сплава идентифицировали TEM-анализом (таким же анализом, какой описан, например, авторами Hong, M.N., и Saka, H., в докладе Proc. 4th Intern. Conf. on Zn and Zn Alloy Coated Steel Sheet, Galvatech'98 (Материалы 4-ой Международной конференции «Galvatech'98» по стальному листу с покрытием из Zn и цинкового сплава), стр. 248, 1998; и авторами Kato, T., Hong, M.N., Nunome, K., Sasaki, K., Kuroda, K., и Saka, H., Thin Solid Films, том 319, стр. 132, 1998). В отношении подробностей метода анализа с помощью ТЕМ, при желании можно обратиться к этим публикациям.

[0034] Размер кристаллического зерна интерметаллического соединения может быть измерен разнообразными методами, но в настоящем изобретении размер кристаллического зерна может быть измерен следующим способом. Сначала может быть отобран образец гальванизированного погружением стального листа согласно настоящему изобретению в дымящую азотную кислоту для растворения и удаления образованного горячей гальванизацией погружением слоя. Время, в течение которого погружают стальной лист, может варьировать в зависимости от толщины слоя покрытия, но в результате реакции коррозионного разрушения слоя покрытия во время растворения может образовываться пузырек, и образование пузырька может прекратиться, когда растворение завершается. Поэтому погружение может быть прекращено при исчезновении пузырька. Поскольку интерметаллическое соединение может с трудом растворяться в дымящей азотной кислоте, размер кристаллического зерна оставшегося интерметаллического соединения может быть измерен после растворения и удаления слоя покрытия обследованием поверхности образца с помощью SEM при 50000-кратном увеличении. Однако размер кристаллического зерна интерметаллического соединения, как применяемый здесь, может означать среднее значение диаметров, полученных определением диаметра кристаллического зерна (когда кристаллическое зерно является многоугольным зерном, диаметра круга при допущении минимальной окружности, заключающей в себе кристаллическое зерно) на 10 произвольных кристаллических зернах интерметаллического соединения в поле зрения при SEM-наблюдении.

[0035] Кроме того, поверхность базового стального листа после удаления образованного горячей гальванизацией погружением слоя должна иметь определенную степень шероховатости. Обоснование этого может состоять в том, что когда поверхность базового стального листа является практически гладкой, якорный эффект сцепления интерметаллического соединения с поверхностью базового стального листа может быть недостаточным, и интерметаллическое соединение может легко отделяться во время обработки, устраняя возможность любого предотвращения растрескивания базового стального листа. Этот эффект может быть обеспечен, когда, как показано в Фиг. 2, среднее арифметическое величины шероховатости Ra поверхности базового стального листа составляет 0,1 мкм или более. С другой стороны, если значение Ra превышает 2 мкм, неровности, наоборот, могут создавать участок, на котором концентрируются напряжения, в результате чего может легко возникать трещина. По этой причине значение Ra составляет от 0,1 до 2,0 мкм. Величина Ra предпочтительно может быть от 0,2 до 1,0 мкм.

[0036] В настоящем изобретении средняя длина RSm элемента линии уровня в кривой шероховатости должна находиться в определенном диапазоне. Как показано в Фиг. 2, если значение RSm превышает 300 мкм, поверхность может становиться почти гладкой, и якорный эффект может быть недостаточным. Значение RSm предпочтительно может быть меньшим, но если оно составляет менее 5 мкм, его эффект может становиться насыщенным и может обусловливать бесполезное повышение производственных расходов. По этой причине значение RSm составляет от 5 до 300 мкм. Величина RSm предпочтительно может быть от 10 до 200 мкм.

[0037] Кстати, значения Ra и RSm, как используемые здесь, могут означать среднее арифметическое величины шероховатости и среднюю длину элемента кривой шероховатости, соответственно, которые реглам