Антифрикционный чугун

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано для изготовления отливок тормозных дисков. Антифрикционный чугун содержит, мас.%: углерод 3,70-3,80, кремний 1,51-1,69,марганец 0,5-0,7, медь 0,44-0,52, никель ≤0,13, хром ≤0,12, сера ≤0,13, олово 0,11-0,13, фосфор ≤0,1, железо - остальное, при этом эвтектический углеродный эквивалент, рассчитанный по формуле Cэкв.=C+Si/3, составляет 4,2-4,4, а соотношение меди к олову составляет 3,9-4,1. Техническим результатом изобретения является повышение теплопроводности и трещиностойкости антифрикционного чугуна. 2 табл.

Реферат

Изобретение относится к металлургии, и может быть использовано для изготовления отливок деталей автомобиля, в частности тормозных дисков.

Известен антифрикционный чугун по патенту RU №2409690 от 04.02.2008, имеющий следующий состав ( мас.%):

| углерод | 3,40-3,65 |

| кремний | 1,30-1,49 |

| марганец | 0,5-0,7 |

| медь | 0,3-0,6 |

| никель | ≤0,13 |

| хром | ≤0,12 |

| сера | 0,09-0,13 |

| олово | 0,08-0,12 |

| фосфор | ≤0,1 |

| железо | остальное |

Наиболее близким по составу является состав антифрикционного чугуна, принятый в качестве прототипа, по заявке на изобретение RU №2007146166 от 11.12.2007, содержащий ( мас.%):

| углерод | 3,4-3,9 |

| кремний | 1,7-2,1 |

| марганец | 0,5-0,7 |

| медь | 0,3-0,6 |

| никель | ≤0,11 |

| хром | ≤0,1 |

| сера | 0,09-0,13 |

| олово | 0,08-0,12 |

| фосфор | ≤0,1 |

| железо | остальное |

Недостатком данного антифрикционного чугуна является его недостаточная трещиностойкость при изготовлении из него деталей, работающих в условиях высокого термического и динамического нагружения, в частности таких деталей, как тормозной диск для автомобилей, прежде всего из-за относительно высокого содержания кремния.

Задача изобретения - повышение теплопроводности и трещиностойкости антифрикционного чугуна.

Данная задача решается за счет того, что чугун имеет следующее соотношение компонентов (мас. %):

| углерод | 3,70-3,80 |

| кремний | 1,51-1,69 |

| марганец | 0,5-0,7 |

| медь | 0,44-0,52 |

| никель | ≤0,13 |

| хром | ≤0,12 |

| сера | ≤0,13 |

| олово | 0,11-0,13 |

| фосфор | ≤0,1 |

| железо | остальное |

При этом чугун должен иметь эвтектический углеродный эквивалент в пределах 4,2-4,4 (Сэкв.=С+Si/3=4,2-4,4) при обязательном выдерживании соотношения меди к олову %Cu/%Sn=3,9-4,1 и содержания кремния в диапазоне 1,51-1,69.

Соблюдение данных соотношений компонентов обусловлено следующим. Ввиду кинетического влияния меди и олова на структурообразование чугуна, при их совместном введении в расплав чугуна, в перлите, на межфазной границе между пластинками феррита и перлита, в соответствии с диаграммой состояния «медь - олово» будут формироваться смешанные атомные слои из обоих металлов определенного фазового состава в зависимости от конкретной концентрации каждого из них. Наиболее высоким уровнем механических свойств обладает так называемая колокольная бронза - сплав меди с 18-22% олова, имеющая также достаточно низкие демпфирующие свойства (внутреннее трение). Пониженное содержание кремния улучшает теплопроводность чугуна и, как следствие, его трещиностойкость.

Таким образом, при одновременном микролегировании расплава чугуна медью и оловом ввиду идентичного кинетического механизма их влияния на формирование структуры, на межфазной границе между пластинками феррита и цементита в перлитном зерне синтезируются сплавы - бронзы различного состава в зависимости от конкретного содержания и соотношения меди и олова.

Для создания на межфазной границе в перлите чугуна сплава состава Cu-20%Sn необходимо обеспечить соотношение компонентов 4:1 соответственно, при этом по аналогии с наиболее высоким комплексом свойств отливок из колокольной бронзы соответственно достигается повышение свойств отливок из чугуна.

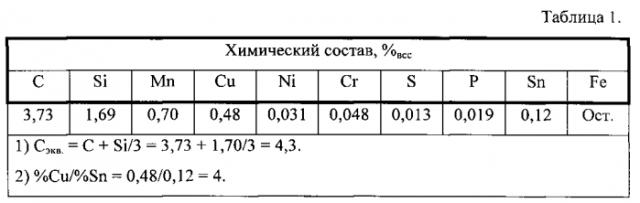

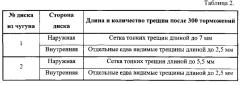

В таблице 1 приведены химический состав предлагаемого антифрикционного чугуна, а в таблице 2 - результаты испытаний на трещиностойкость тормозных дисков из антифрикционного чугуна по заявке на изобретение RU №2007146166 от 11.12.2007 (1) и предлагаемого антифрикционного чугуна (2).

Антифрикционный чугун был получен следующим образом.

Выплавку проводили в индукционной среднечастотной печи. Шихту готовили из литейного чугуна Л1; лома стального марок 1А, 2А, 8А-10А; меди катодной, медных отходов, меди без полуды и пайки марок Мок, М1к, М2к, Моок, M1; ферромарганца марок ФМн70, ФМн78, ФМн88; олова марки 01 и графита искусственного измельченного марки ГИИ-А. Все шихтовые материалы, кроме олова, подавали в завалку. Олово вводили в расплав чугуна за 2-3 минуты до выпуска. Разливку антифрикционного чугуна производили в песчано-глинистые формы.

Антифрикционный чугун, содержащий углерод, кремний, марганец, медь, никель, хром, серу, олово, фосфор и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

| углерод | 3,70-3,80 |

| кремний | 1,51-1,69 |

| марганец | 0,5-0,7 |

| медь | 0,44-0,52 |

| никель | ≤0,13 |

| хром | ≤0,12 |

| сера | ≤0,13 |

| олово | 0,11-0,13 |

| фосфор | ≤0,1 |

| железо | остальное, |