Устройство разделения частич для химического контура сжигания

Иллюстрации

Показать всеОбъектом изобретения является устройство сжигания в химическом контуре, использующем твердое топливо. Устройство содержит, по меньшей мере, одну зону сжигания и сепаратор частиц, находящихся в газовой смеси, поступающей из упомянутой зоны сжигания, в котором сепаратор содержит, по меньшей мере, одну камеру с каналом впуска упомянутой смеси, каналом удаления, находящимся в нижней части камеры, и выпускным каналом, находящимся в верхней части устройства, при этом параметры впуска и удаления/выпуска определяют таким образом, чтобы создавать в камере плотную фазу в нижней части и разбавленную фазу в верхней части, и в котором упомянутый впускной канал сообщается с разбавленной фазой. Объектом изобретения является также способ сжигания, в котором применяют устройство в соответствии с изобретением. Задачей изобретения является создание более простого сепаратора с повышенной эффективностью разделения частиц недожога и частиц металлических оксидов. 2 н. и 12 з. п. ф-лы, 9 ил.

Реферат

Область техники

Изобретение относится к области разделения частиц, в частности частиц металлических оксидов, с одной стороны, и частиц недожога, возможно связанных с летучими золами, с другой стороны, в контексте сжигания в химическом контуре с целью производства энергии, синтетического газа и/или водорода.

Предшествующий уровень техники

Сжигание в химическом контуре (сокращенно CLC от Chemical Looping Combustion) состоит в установлении контакта в высокотемпературной камере между газообразной, жидкой и/или твердой углеводородной шихтой и твердой фазой типа металлического оксида, являющегося переносчиком кислорода. Металлический оксид выделяет часть содержащегося в нем кислорода, который участвует в сжигании углеводородов.

После сжигания дымы в основном содержат оксиды углерода, воду и, возможно, водород. Действительно, нет необходимости во введении углеводородной загрузки в контакт с воздухом, и дымы в основном состоят из газообразного продукта сжигания и, возможно, из газа-разбавителя, служащего для транспортировки и псевдоожижения частиц, или газа (например, водяного пара), способствующего газификации твердого топлива.

Таким образом, после конденсации можно получать дымы, в основном не содержащие азота и характеризующиеся повышенным содержанием СО2 (как правило, более 90% и даже 98% по объему), что позволяет предусматривать улавливание и затем хранение СО2. После этого металлический оксид, участвовавший в сжигании, транспортируют в другую реакционную камеру, где его вводят в контакт с воздухом для вторичного окисления.

Применение способа сжигания в химическом контуре требует больших количеств металлических оксидов для полного сжигания топлива. Как правило, эти металлические оксиды присутствуют либо в частицах руды, либо в частицах, получаемых в результате промышленной обработки (отходы металлургической или горнодобывающей промышленности, катализаторы, использованные в химической промышленности или в очистке). Можно также использовать синтетические материалы, например глиноземные или алюмосиликатные подложки, на которые могли быть нанесены металлы (например никель), которые впоследствии окислились. Максимальное количество реально присутствующего кислорода существенно меняется от одного оксида к другому и, как правило, составляет от 0,1 до 15% и часто от 0,3 до 6 мас.%. Поэтому для осуществления сжигания предпочтительно применять процесс в псевдоожиженном слое. Действительно, мелкие частицы оксидов легче циркулируют в реакционных камерах сжигания и окисления, а также между этими камерами, если придать этим частицам свойства текучей среды.

В патентной заявке FR 2850156 описан способ сжигания в химическом контуре, согласно которому топливо измельчают перед загрузкой в восстановительный реактор, работающий по принципу подвижного псевдоожиженного слоя. Небольшой размер частиц твердого топлива обеспечивает более полное и более быстрое сжигание. На выходе подвижного слоя разделение сначала обеспечивает циклон, затем устройство, позволяющее отделить частицы недожога от частиц металлического оксида. Таким образом, можно избежать увлечения недожога в зону окисления и, следовательно, выделения СО2 в отходах окислительного реактора.

Псевдоожижение в устройстве разделения осуществляют при помощи водяного пара, который позволяет отделить мелкие и легкие частицы, такие как углеродсодержащий остаток, и повторно ввести последний в реактор, тогда как более плотные и более крупные частицы направляют в окислительный реактор.

Объектом патентной заявки FR 2896709 является сепаратор частиц, работающий согласно способу в химическом контуре. В этот сепаратор подают поток частиц, переносящих кислород и смешанных с твердым топливом. В сепараторе частицы движутся в плотной фазе по извилистому пути и проходят через перегородки, что позволяет контролировать время пребывания и способствует отделению легких частиц (частицы недожога) от тяжелых частиц (металлические оксиды). Затем частицы поступают в зону псевдоожижения, при этом упомянутое псевдоожижение контролируют при помощи средств, находящихся в основании сепаратора, а также в стенке отражателей, что позволяет увлекать наиболее легкие частицы, которые затем вторично направляют в реактор псевдоожижения.

Работа сепаратора по FR 2896709 характеризуется рядом существенных недостатков.

Так, эффективность разделения является низкой, учитывая ограничение на уровне способности перемещения частиц в газовой фазе. Действительно, для увлечения больших количеств частиц необходимо использовать большие количества газа, а также большие свободные сечения.

Кроме того, в плотной фазе невозможно полностью разделить две разные твердые фазы. Действительно, как это ни парадоксально, восходящее движение газовых пузырьков приводит к опусканию легких частиц в направлении плотной фазы и мешает полному разделению.

Кроме того, сепаратор по FR 2896709 имеет очень сложную геометрию из-за наличия внутренних перегородок, в частности несимметричных внутренних перегородок. Эта геометрия представляется проблематичной, учитывая механические напряжения, действующие на материалы сепаратора в температурных условиях процесса CLC, как правило, сверх 800°С. Действительно, если наружные стенки часто защищены огнеупорным цементом и остаются при низкой температуре, то совсем по-другому обстоит дело с внутренними стенками, которые нагреваются до температур, соответствующих условиям процесса.

Заявители разработали новый сепаратор, в котором смесь частиц, поступающую из зоны сжигания, вводят в контакт с газовым потоком, поступающим из зоны сжигания и/или от внешнего источника газа. Затем эту смесь вводят в разбавленную фазу сепаратора. В сепараторе скорость газового потока контролируют таким образом, чтобы обеспечить осаждение наиболее тяжелых частиц (в основном частиц металлических оксидов), при этом наиболее легкие частицы (в основном частицы недожога) увлекаются в верхнюю часть сепаратора и затем опять поступают в зону сжигания.

Сепаратор в соответствии с изобретением имеет более высокую эффективность разделения частиц недожога и частиц металлических оксидов.

Кроме того, относительно простая конструкция сепаратора позволяет избежать проблем, связанных с термическими напряжениями.

В связи с этим объектом настоящего изобретения является устройство сжигания в химическом контуре, использующем твердое топливо, производящее частицы недожога, и применяющем частицы переносчика кислорода, такие как металлические оксиды, и содержащем, по меньшей мере, одну зону сжигания и сепаратор частиц, находящихся в газовой смеси, поступающей из упомянутой зоны сжигания, причем сепаратор содержит камеру, по меньшей мере, с одним каналом впуска упомянутой смеси, каналом удаления, находящимся в нижней части камеры, и выпускным каналом, находящимся в верхней части устройства, при этом параметры впуска и удаления/выпуска определяют таким образом, чтобы создавать в камере плотную фазу в нижней части и разбавленную фазу в верхней части, и в котором упомянутый впускной канал сообщается с разбавленной фазой.

Камера сепаратора может дополнительно содержать канал питания для газа, поступающего из внешнего источника.

Выпускной канал может быть соединен с сепаратором разделения газа и твердой фазы для удаления газа с низким содержанием частицы недожога через один канал и рецикла частиц недожога через канал сообщения с зоной сжигания.

Впускной канал может заходить в камеру, по существу, в осевом направлении и иметь длину, составляющую от 1 до 5-кратного диаметра камеры.

Впускной канал может заходить в нижнюю часть камеры.

Нижняя часть камеры может содержать кольцевое пространство между наружной стенкой впускного канала и стенкой сепаратора.

Зона сжигания может содержать, по меньшей мере, один канал подачи твердой шихты, канал подачи частиц переносчика кислорода, канал подачи газа псевдоожижения для получения упомянутой газовой смеси.

Объектом изобретения является также способ сжигания в химическом контуре, использующем твердое топливо, производящее частицы недожога, и применяющем частицы переносчика кислорода, такие как металлические оксиды, и содержащем, по меньшей мере, одну зону сжигания и сепаратор частиц, находящихся в газовой смеси, поступающей из зоны сжигания, согласно которому смесь частиц и газа подают в камеру сепаратора, частицы извлекают через выход в верхней части и выход в нижней части этой камеры, при этом параметры впуска и извлечения определяют таким образом, чтобы создавать в камере нижнюю плотную фазу и верхнюю разбавленную фазу, при этом упомянутую смесь подают в упомянутую разбавленную фазу.

В камеру сепаратора можно подавать газ, поступающий из внешнего источника.

Поверхностную скорость газа в разбавленной фазе камеры устройства можно установить в пределах от 30 до 300% средней конечной скорости падения частиц переносчика кислорода.

Поверхностную скорость газа в разбавленной фазе камеры устройства можно установить в пределах от 75 до 125% средней конечной скорости падения частиц переносчика кислорода.

Скорость газа в верхней части зоны сжигания может составлять от 3 до 10 м/с.

Сепаратор можно расположить над зоной сжигания.

В камеру можно подавать газ от внешнего источника с расходом менее 20% от общего расхода газа в сепараторе.

Зона сжигания может работать по принципу псевдоожиженного слоя в разбавленной фазе, частицы которой переносятся в сепаратор, при этом транспортировку контролируют при помощи L-образного вентиля.

Зона сжигания может работать по принципу псевдоожиженного слоя в разбавленной фазе, частицы которой переносятся в сепаратор через сепаратор газ/твердая фаза, из которого частицы переходят внутрь сепаратора.

Подробное описание

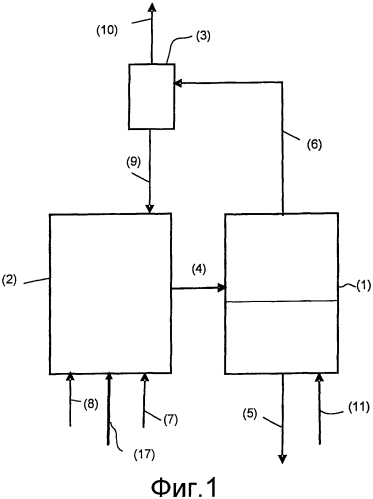

Изобретение проиллюстрировано фиг. 1-5, на которых в качестве не ограничительных примеров представлены различные варианты применения и интегрирования устройства в соответствии с изобретением на выходе зоны сжигания в установке CLC.

На фиг. 5 представлен частный вариант геометрии устройства в соответствии с изобретением.

На фиг. 1 представлено изобретение, интегрированное в общую схему.

Зона (2) представляет собой зону сжигания в рамках процесса сжигания в химическом контуре (CLC: сокращение от английского Chemical Looping Combustion), в которую подают твердую шихту через канал (7), частицы переносчика кислорода через канал (8), поступающие из зоны окисления (не показана) процесса CLC, и псевдоожижающий газ, нагнетаемый через канал (17), например, такой как водяной пар или СО2 для обеспечения псевдоожижения частиц оксидов.

Как правило, твердая шихта (или топливо), обрабатываемая в зоне сжигания, представляет собой твердое углеводородное вещество, в основном содержащее углерод и водород. Предпочтительно загрузку выбирают из группы, в которую входят уголь, кокс, нефтяной кокс, биомасса, битуминозные пески и бытовые отходы.

Эта зона (2) сжигания может работать в псевдоожиженном слое в плотной фазе, или в подвижном псевдоожиженном слое, или в нескольких слоях, состоящих из плотной фазы и транспортировочной фазы.

Предпочтительно скорость газа в верхней части зоны сжигания составляет от 3 до 10 м/с.

Поток частиц, содержащий частицы металлических оксидов, называемые тяжелыми частицами, и легкие частицы и, возможно, летучие золы в одном газовом потоке, выходит из зоны (2) и затем поступает в сепаратор (1) через впускной канал (4).

Газовый поток полностью или частично поступает из зоны (2) сжигания и в основном содержит СО, СО2, Н2 и Н2О, а остальная часть может поступать от внешнего источника и содержать, например, рециклируемый СО2 и/или водяной пар, нагнетаемые через канал (11) в нижней части сепаратора (1).

Предпочтительно используют все газообразные отходы сжигания для разделения и еще предпочтительнее используют, по меньшей мере, 80% отходов из зоны сжигания.

Разделение между тяжелыми частицами и легкими частицами происходит в сепараторе (1), при этом тяжелые частицы оседают в нижней части сепаратора, после чего удаляются через канал (5) удаления, а легкие частицы увлекаются в верхнюю часть, после чего удаляются через выпускной канал (6) и затем поступают в сепаратор (3) газ/твердая фаза, например циклон.

Этот циклон предназначен для отделения газа с низким содержанием частиц недожога, который затем удаляют через канал (10), от частиц недожога, увлекаемых вместе с частицами металлических оксидов, извлекаемыми через канал (9) и повторно направляемыми в зону (2) сжигания.

Тяжелые частицы, извлекаемые в нижней части сепаратора, в основном состоят из металлических оксидов и могут направляться во вторую зону сжигания, в которой переносчик кислорода присутствует в меньшем количестве, или в зону окисления, позволяющую переносчику кислорода, по меньшей мере, частично достичь степени окисления, которую он имел на входе зоны (2) сжигания, а более легкие частицы недожога повторно направляют в зону сжигания после отделения от газового эфлюента.

Параметры впуска и удаления/выпуска выбирают таким образом, чтобы создавать в камере плотную фазу в нижней части и разбавленную фазу в верхней части, и впускной канал (4) сообщается с разбавленной фазой.

Частицы, которые оседают в нижней части, образуют плотную фазу, состоящую из наиболее тяжелых частиц и имеющую большую или меньшую высоту в сепараторе, в том числе в зависимости от плотности частиц, от расхода подачи и извлечения, но в любом случае уровень упомянутой плотной фазы, образующий границу раздела с разбавленной фазой, находится ниже впускного канала (4), выходящего в сепаратор, что обеспечивает подачу смеси частиц, удаляемой из зоны сжигания.

За счет этого, вводя смесь частиц, извлекаемую из зоны сжигания, разбавленную в газовом потоке, при этом объемная доля частиц в газовом потоке, как правило, ниже 5%, предпочтительно составляет от 1 до 2%, в разбавленную фазу сепаратора в соответствии с изобретением, можно добиться быстрого разделения при максимально возможной эффективности разделения, с одной стороны, частиц переносчика кислорода, оседающих в нижней части или плотной фазе упомянутого сепаратора, и, с другой стороны, частиц недожога, возможно, летучих зол и газа, которые увлекаются в верхнюю часть или разбавленную фазу упомянутого сепаратора, сохраняя при этом высокую эффективность разделения.

Под быстрым разделением следует понимать разделение, происходящее менее чем за 1 мин и предпочтительно менее чем за 20 с, причем эта продолжительность соответствует времени пребывания легких частиц в разбавленной фазе сепаратора.

Под параметрами подразумевают все условия, позволяющие контролировать циркуляцию текучей среды и/или соответствующих твердых веществ, такие как скорость, расход, масса.

Как правило, разбавленная фаза содержит твердое вещество в количестве менее 5% и даже менее 1% по объему.

Эффективность разделения можно определить следующей формулой:

Х = количество частиц недожога, увлекаемых с газом/общее количество частиц недожога в смеси частиц, поступающей в сепаратор.

Благодаря изобретению можно добиться эффективности разделения более 70% и даже более 80%.

За счет этой высокой эффективности разделения можно оптимизировать уровень улавливания СО2 в значении более 90%, который определяют отношением количества СО2, выделяемого на уровне зоны сжигания, к общему количеству СО2, получаемому в контуре CLC.

Кроме того, поверхностная скорость потока в зоне разделения должна превышать конечную скорость падения частиц несгоревшего топлива, чтобы обеспечивать их увлечение вместе с газом.

Как правило, поверхностную скорость газа в разбавленной фазе зоны разделения устанавливают в значении, составляющем от 30 до 300% средней конечной скорости падения частиц переносчика кислорода и предпочтительно составляющем от 75 до 125%. При таком диапазоне скорости поток частиц, увлекаемый в разбавленную зону сепаратора, остается ниже 5 кг/с/м2, предпочтительно ниже 1кг/с/м2.

Среднюю конечную скорость падения вычисляют при помощи формулы (*):

V t = ( 4 d p ( ρ s − ρ g ) g 3 ρ g C D ) 1 / 2 ,

где dp - средний диаметр частиц;

ρs - плотность частиц, кг/м3;

ρg - плотность газа, кг/м3;

CD - коэффициент сопротивления.

(*): взята из документа Fluidization Engineering, Butterworth-Heinemann, Daizo Kunii, Octave Levenspiel, с. 80).

Сепаратор может иметь геометрическую форму параллелепипеда, цилиндра или любую другую трехмерную форму и предпочтительно имеет форму тела вращения.

Как правило, материал для изготовления камеры сепаратора можно выбирать из специальных сталей, таких как хастеллой, или из керамических материалов.

Для ограничения стоимости изготовления можно предусмотреть выполнение наружных частей сепаратора из стандартных сталей, на которые можно нанести слои армированного огнеупорного цемента (при значениях толщины, составляющих от 2 до 50 см, как правило, близких к 20 см) на внутренние стороны, контактирующее с потоком и подвергающиеся воздействию высоких температур.

Если геометрия сепаратора имеет симметрию вращения, устье канала (4) сообщается с камерой на осевой глубине, предпочтительно составляющей от 1 до 5 диаметров камеры, предпочтительно от 1 до 2 диаметров камеры.

Частицы металлических оксидов, таких как оксиды Fe, Ti, Ni, Cu, Mn, Co, V, используют отдельно или в смеси, и они имеют средний размер, превышающий 50 мкм, предпочтительно составляющий от 100 до 500 мкм.

Как правило, металлические оксиды, синтезированные или минеральные, на подложке или нет, имеют плотность, превышающую 1500 кг/м3. Например, частицы никеля на подложке из глинозема (NiO/NiAl2O4) обычно имеют плотность зерна от 2500 до 3500 кг/м3 в зависимости от пористости подложки и от содержания оксида никеля и, как правило, имеют плотность примерно 3200 кг/м3.

Ильменит, то есть минерал, объединяющий в себе титан и железо, имеет плотность 4700 кг/м3.

Предпочтительно устройство разделения в соответствии с изобретением используют для отделения частиц недожога от частиц металлических оксидов, имеющих плотность более 2500 кг/м3, предпочтительно более 4000 кг/м3.

Как правило, частицы переносчика кислорода имеют размер и плотность, превышающие размер и плотность летучих зол и частиц недожога, которые уже входили в контакт с частицами-переносчиками кислорода в высокотемпературной зоне сжигания. Считается, что на выходе зоны сжигания несгоревшие частицы угля имеют размер менее 100 мкм и что большинство частиц имеют размер менее 50 мкм. Как правило, плотность этих частиц составляет от 1000 до 1500 кг/м3.

Вместе с остальной частью частиц могут циркулировать другие частицы, такие как летучие золы, получаемые при сжигании твердой шихты и имеющие размер и плотность частиц, меньшие, чем у частиц переносчика кислорода, и часто меньшие, чем у частиц недожога.

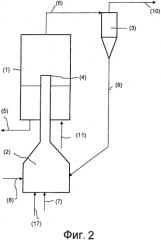

Фиг. 2 отличается от фиг. 1 тем, что впускной канал (4) заходит в осевом направлении непосредственно в сепаратор (1), который расположен над зоной (2) сжигания.

Согласно этому варианту выполнения, верхняя часть зоны сжигания выполнена суженной, что позволяет придавать ускорение и транспортировать смесь газа и частиц, выходящую из зоны сжигания и содержащую дымы, частицы недожога и, возможно, летучие золы.

Предпочтительно скорость газа в верхней части зоны сжигания составляет от 3 до 10 м/с, и поток транспортируемых частиц в этой части составляет от 25 до 500 кг/с/м2, предпочтительно от 60 до 300 кг/с/м2.

Канал (4) выходит в сепараторе в разбавленную фазу, в основном состоящую из газа (не менее 95% по объему). Учитывая скорость газа в сепараторе (1), тяжелые частицы оседают в нижней части сепаратора и выходят через канал (5), тогда как легкие частицы увлекаются в верхнюю часть сепаратора (1) и удалятся через канал (6).

Поток увлекаемых легких частиц, приведенный к сечению сепаратора (1), меньше 5 кг/с/м2 и, как правило, составляет от 0,02 до 1,0 кг/с/м2 и содержит, по меньшей мере, 50% частиц недожога, выходящих из зоны (2) сжигания.

Можно предусмотреть формирование псевдоожиженной плотной фазы в нижней части сепаратора (1) при условии, что уровень границы раздела между плотной фазой и разбавленной фазой остается ниже конца канала (4), выходящего в сепаратор (1).

В этом случае псевдоожижение плотной фазы происходит за счет нагнетания газа, внешнего по отношению к зоне сжигания, через канал (11). Этот газ проходит через зону (1) разделения и предпочтительно участвует в физическом процессе разделения частиц, прежде чем выйти из сепаратора (1) через канал (6).

Другие элементы фиг. 2 аналогичны элементам на фиг. 1, обозначенным теми же позициями.

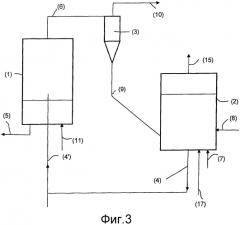

Фиг. 3 отличается от фиг. 2 зоной (2) сжигания, в которой твердая шихта, загружаемая через канал (7), сгорает при контакте с частицами переносчика кислорода, поступающими через канал (8), в псевдоожиженном слое в плотной фазе, при этом псевдоожижение происходит благодаря введению газа через канал (17), содержащего, например, водяной пар и/или диоксид углерода. Дымы, получаемые в результате сгорания, удаляются из зоны (2) сжигания через канал (15), расположенный в верхней части псевдоожиженного слоя этой зоны.

Согласно этой конфигурации частицы извлекают в плотной фазе псевдоожиженного слоя и транспортируют независимо от дымов сгорания через каналы (4) и (4') в зону (1) разделения. Средства транспортировки, которыми являются каналы (4) и (4'), включают в себя, например, устройство извлечения в плотной фазе, вертикальную трубу, в которой частицы опускаются вниз, не механический вентиль типа L-образного вентиля, позволяющий контролировать расход частиц за счет контролируемого нагнетания продувочного газа на входе колена в транспортировочный слой, в который нагнетают газ, внешний по отношению к зоне (2) сжигания, для транспортировки частиц.

Согласно этому варианту выполнения частицы поступают в сепаратор (1) в присутствии газа, обеспечивающего их восходящее перемещение.

Смесь газа и частиц, выходящая из зоны (2) сжигания, поступает в сепаратор (1) через конец канала (4') в разбавленной фазе, в основном содержащей газ (по меньшей мере, 95% по объему), в которой поверхностную скорость контролируют посредством добавления газа через канал (11).

Регулирование поверхностной скорости в сепараторе (1) позволяет контролировать количество частиц, увлекаемых к выходу (6). Частицы, не увлекаемые к этому выходу (6), оседают в плотную фазу сепаратора (1) и собираются в нижней части сепаратора (1), откуда их удаляют через канал (5) в другую реакционную зону.

Другие элементы фиг. 3 аналогичны элементам на фиг. 2, обозначенным теми же позициями.

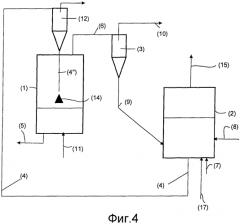

На фиг. 4 представлен еще один вариант осуществления изобретения, отличающийся от фиг. 3 тем, что частицы поступают в сепаратор (1) через нисходящий канал (4”), в котором частицы движутся в нисходящем режиме транспортировки в плотной фазе, при этом движение частиц зависит от тяжести, а не от скорости окружающего газа.

Для этого, например, в сепараторе (12) газ/твердая фаза производят предварительное разделение смеси, транспортируемой по впускному каналу (4). Затем частицы попадают через канал (4”) внутрь сепаратора (1) и распределяются по всему сечению сепаратора (1) благодаря наличию отражателя (14), например, такого как «китайская шляпа» с полым конусом, имеющим сечение, большее сечения канала (4”). За счет такого нового способа введения газ, участвующий в разделении частиц в сепараторе (1), почти полностью поступает в основание камеры через канал (11), при этом промежуточный газ, поступающий через канал (4”) вместе с частицами, представляет собой ничтожное количество. Газ, поступающий через канал (11), может проходить через плотную фазу псевдоожиженных частиц, при этом уровень этой фазы поддерживают ниже отражателя (14), чтобы поступающие в сепаратор частицы опускались в разбавленную фазу.

На фиг. 5 представлен частный пример геометрии устройства в соответствии с изобретением. Оно содержит в своей нижней части окружную полость или кольцевое пространство (200) между стенкой канала (4), сообщающегося с разбавленной фазой, и наружной стенкой (300) сепаратора, расположенной по наименьшему диаметру. Таким образом, все поверхности устройства имеют наружную сторону, которую можно легко охлаждать, а все внутренние стороны можно покрыть огнеупорным цементом (100). В этих условиях наружные стенки не подвергаются воздействию высоких температур и защищены от контактов с потоками газов и частиц. Таким образом, можно применять дешевые стали для изготовления этого устройства, что представляет особый интерес для устройств большого размера (в которых внутренний диаметр канала (4) превышает 15 см). Кроме того, адаптируя форму слоя покрытия из огнеупорного материала, наносимого на выходе канала (4), можно получить расширение (400), позволяющее гомогенизировать профиль скорости по всему сечению устройства.

Пример (согласно изобретению):

Фиг. 2 иллюстрирует вариант осуществления, описанного со ссылками на фиг. 2.

Испытания, целью которых было количественное определение эффективности устройства в соответствии с изобретением, проводились на холодном макете, моделирующем потоки.

Макет содержит транспортировочную трубу с внутренним диаметром 2 см, в которой частицы транспортируются газом в условиях окружающей температуры, при этом газ имитирует дымы, получаемые при сжигании.

Транспортировочная труба выходит в разбавленную фазу цилиндрической сепараторной камеры постоянного сечения (внутренний диаметр 12,5 см). Труба проходит в камеру на глубину 20 см, что оставляет высоту 80 см над выходом канала в разбавленную фазу для осуществления разделения. Сепараторная камера оборудована в своем основании блоком распределения газа, обеспечивающего псевдоожижение частиц вокруг транспортировочного канала. Уровень псевдоожиженной плотной фазы поддерживают ниже выхода транспортировочного канала, сообщающегося с сепараторной камерой.

Поверхностную скорость газа в разбавленной фазе над выходом транспортировочной трубы обозначают Vsg.

Скорость газа в транспортировочной трубе равна 3 м/с.

Расход твердых веществ, движущихся в транспортировочной трубе и питающих зону разделения, равен 140 кг/ч, что соответствует потоку в 123 кг/с/м2.

Массовую концентрацию легких частиц относительно всех частиц, поступающих в сепаратор, обозначают Cl.

Разделение между частицами было смоделировано в условиях окружающей температуры с использованием двух типов частиц:

частицы переносчика кислорода, представляющего собой тяжелую руду железа и титана (ильменит), имеющую следующие свойства:

- средний диаметр частиц или диаметр Саутера: 112 мкм,

- плотность частиц: 4740 кг/м3,

- средняя конечная скорость падения в данных условиях: 1,07м/с,

частицы катализатора FCC, более мелкие и менее плотные, имитирующие частицы кокса или угля, не сгоревшие в условиях процесса и имеющие следующие свойства:

- средний диаметр частиц или диаметр Саутера: 52 мкм,

- плотность частиц: 1450 кг/м3,

- средняя конечная скорость падения в данных условиях = 0,12 м/с.

В нижеследующей таблице представлены значения эффективности разделения (Е%) легких частиц FCC, соответствующие доле этих частиц, увлекаемых газом на выход из сепаратора, по отношению к количеству частиц, поступающих в сепаратор.

| Vsg(м/с) | 1,00 | 1,10 | 1,10 | 1,10 |

| Cl(%) | 1,0 | 1,0 | 2,0 | 2,0 |

| E(%) | 73,6 | 88,5 | 78,2 | 89,9 |

Установлено, что, если поверхностная скорость в разбавленной фазе близка к конечной скорости падения тяжелых частиц (в среднем 1,07 м/с), эффективность разделения является высокой. Так, если скорость газа в разбавленной фазе равна 1,0 или 1,1 м/с, выход легких частиц может превышать 70%.

1. Устройство сжигания в химическом контуре, использующем твердое топливо, производящее частицы недожога, и применяющем частицы переносчика кислорода, такие как металлические оксиды, и содержащем, по меньшей мере, одну зону (2) сжигания, сепаратор (1) частиц, находящихся в газовой смеси, поступающей из упомянутой зоны сжигания, и сепаратор (3) газ/твердая фаза, в котором:- сепаратор (1) расположен над зоной (2) сжигания и содержит камеру, по меньшей мере, с одним каналом (4) впуска упомянутой смеси, каналом (5) удаления, находящимся в нижней части камеры, и выпускным каналом (6), находящимся в верхней части устройства, при этом параметры впуска и удаления/выпуска определяют таким образом, чтобы создавать в камере плотную фазу в нижней части и разбавленную фазу в верхней части, причем упомянутый впускной канал сообщается с разбавленной фазой;- сепаратор (3) газ/твердая фаза питается через упомянутый выпускной канал (6) и содержит канал (10) для удаления газа с низким содержанием легких частиц недожога и канал (9) сообщения с зоной (2) сжигания для рецикла частиц недожога в зону (2) сжигания.

2. Устройство по п.1, в котором камера сепаратора (1) дополнительно содержит канал (11) питания для газа, поступающего из внешнего источника.

3. Устройство по одному из предыдущих пунктов, в котором упомянутый впускной канал (4) заходит в камеру, по существу, в осевом направлении и имеет длину, составляющую от 1 до 5-кратного диаметра камеры.

4. Устройство по п.1, в котором впускной канал заходит через нижнюю часть камеры.

5. Устройство по п.1, в котором нижняя часть камеры содержит кольцевое пространство (200) между наружной стенкой впускного канала (4) и стенкой сепаратора.

6. Устройство по п.1, в котором зона (2) сжигания содержит, по меньшей мере, один канал (7) подачи твердой шихты, канал (8) подачи частиц переносчика кислорода, канал (17) подачи псевдоожижающего газа для получения упомянутой газовой смеси.

7. Способ сжигания в химическом контуре, использующем твердое топливо, производящее частицы недожога, и применяющем частицы переносчика кислорода, такие как металлические оксиды, и содержащем, по меньшей мере, одну зону (2) сжигания, сепаратор (1) частиц и сепаратор (3) газ/твердая фаза, согласно которому:- газовую смесь, поступающую из упомянутой зоны (2) сжигания, подают в камеру сепаратора (1) частиц,- наиболее легкие частицы извлекают через выход (6) в верхней части упомянутой камеры и наиболее тяжелые частицы удаляют через выход (5) в нижней части упомянутой камеры, при этом параметры впуска и извлечения определяют таким образом, чтобы создавать в камере нижнюю плотную фазу и верхнюю разбавленную фазу, при этом упомянутую смесь подают в упомянутую разбавленную фазу;- смесь, в основном содержащую легкие частицы недожога, выходящие через выход (6) в верхней части камеры, направляют в сепаратор (3) газ/частицы,- из сепаратора (3) газ/частицы через канал (10) удаляют газ с низким содержанием частиц недожога,- частицы недожога вторично направляют в зону (2) сжигания через канал (9) сообщения.

8. Способ по п.7, в котором в камеру сепаратора (1) подают газ, поступающий из внешнего источника (11).

9. Способ по п.7, в котором поверхностную скорость газа в разбавленной фазе камеры устройства устанавливают в пределах от 30 до 300% средней конечной скорости падения частиц переносчика кислорода.

10. Способ по п.9, в котором поверхностную скорость газа в разбавленной фазе камеры устройства устанавливают в пределах от 75 до 125% средней конечной скорости падения частиц переносчика кислорода.

11. Способ по п.7, в котором скорость газа в верхней части зоны (2) сжигания составляет от 3 до 10 м/с.

12. Способ по одному из пп.7-11, в котором в камеру подают газ от внешнего источника с расходом менее 20% от общего расхода газа в сепараторе.

13. Способ по п.7, в котором зона (2) сжигания работает по принципу псевдоожиженного слоя в разбавленной фазе, частицы которой переносятся в сепаратор (1), при этом транспортировку контролируют при помощи L-образного вентиля.

14. Способ по п.7, в котором зона (2) сжигания работает по принципу псевдоожиженного слоя в разбавленной фазе, частицы которой переносятся в сепаратор (1) через сепаратор (12) газ/твердая фаза, из которого частицы переходят внутрь сепаратора (1).