Демпфирующее устройство для уменьшения пульсаций камеры сгорания

Иллюстрации

Показать всеУзел камеры сгорания содержит камеру сгорания, первичную камеру сгорания, вторичную камеру сгорания и демпфирующее устройство. Узел камеры сгорания предназначен для уменьшения пульсации камеры сгорания, возникающей внутри газотурбинной установки, по существу содержащей, по меньшей мере, один компрессор, первичную камеру сгорания, которая присоединена ниже по потоку от компрессора, и горячие газы из первичной камеры сгорания впускаются во вторичную камеру сгорания. Демпфирующее устройство содержит, по меньшей мере, одну жаровую трубу камеры сгорания, содержащую отверстия для смесительного воздуха. По меньшей мере, одно из отверстий для смесительного воздуха выполнено в виде демпфирующей горловины, соединенной с демпфирующим объемом, который является частью соединительного канала, выполненного с возможностью продолжения между воздушной напорной камерой компрессора и узлом камеры сгорания. По меньшей мере одно из отверстий для смесительного воздуха выполнено с возможностью впрыска воздуха в горячие продукты сгорания между первичной камерой сгорания и вторичной камерой сгорания. Изобретение направлено на уменьшение выбросов СО2 и обеспечение стабильного процесса сгорания. 2 н. и 13 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу работы газотурбинной установки с впрыском смесительного воздуха в камеру сгорания. Кроме того, изобретение относится к газотурбинной установке для реализации способа работы газотурбинной установки с впрыском смесительного воздуха в камеру сгорания.

УРОВЕНЬ ТЕХНИКИ

Предпочтительно, впрыскивание смесительного воздуха в камеру сгорания газотурбинной установки выполняется ниже по потоку от горелки.

Существует необходимость уменьшения выбросов СО газотурбинных двигателей в целях сохранения окружающей среды. Поскольку известно, что такие выбросы возникают в случае отсутствия в камере сгорания достаточного времени для гарантии окисления СО до CO2, и/или локальной остановки этой реакции окисления вследствие контакта с холодными участками в камере сгорания. Поскольку в условиях работы при частичных нагрузках температуры воспламенения ниже, то реакция окисления СО и из СО в CO2 протекает медленнее, и, таким образом, при этих условиях обычно имеется тенденция увеличения выбросов СО.

Помимо низких выбросов, должен быть гарантирован стабильный процесс сгорания. В таких газотурбинных установках, процесс сгорания может привести к динамическому взаимодействию. Такое динамическое или термоакустическое взаимодействие в трубчатой камере сгорания газотурбинной установки или в кольцевых камерах сгорания может привести к сильным пульсациям, в частности, к сильным низкочастотным пульсациям, которые отрицательно влияют на стабильность и срок службы камеры сгорания. Это может привести к уменьшенному сроку службы или, в крайних случаях, к механической неисправности газотурбинной установки. Для ослабления термоакустических пульсаций, обычно в камере сгорания устанавливаются демпферы или резонаторы, и/или выполняется ступенчатое изменение подачи топлива, как описано, например, в US 2010/0313568. Поскольку для низкочастотных демпферов требуются большие объемы, это решение не является предпочтительным. Ступенчатая подача топлива оказывает негативное влияние на характеристики выбросов вследствие создания участков местного перегрева (приводящих к выбросам NOx) и участков местного недогрева (приводящих к дополнительным выбросам СО).

Уменьшение выбросов СО, в свою очередь, может быть использовано для понижения нагрузки на газотурбинную установку в режиме ожидания газотурбинной установки. Это уменьшает воздействие на окружающую среду вследствие уменьшенных выбросов CO2 и полной стоимости электричества вследствие меньшего расхода топлива в режиме ожидания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение основано на задаче предложении способа работы газотурбинной установки, содержащей кольцевую камеру сгорания и/или множество трубчатых камер сгорания, расположенных вокруг ротора, в каждой из которых имеется отдельная область сгорания или поэтапное сгорание, которые позволяют обеспечить работу с увеличенной мощностью и уменьшенными выбросами СО. В ней, за компрессором следует секция камеры сгорания, которая состоит из кольцевой камеры сгорания или множества камер сгорания. Внутри этих камер сгорания, за первичной камерой сгорания следует вторичная камера сгорания. Между этими двумя камерами сгорания, может быть введен смесительный воздух для управления температурой на впуске вторичной камеры сгорания и, следовательно, временем самовоспламенения введенного в нее топлива. В конечном счете, горячие газообразные продукты сгорания подаются в турбину.

Ключевой характеристикой такой камеры сгорания является впрыскивание холодного воздуха в горячие продукты сгорания первичной камеры сгорания в качестве этапа способа поэтапного сгорания. Качество смешивания является крайне важным, поскольку в процессе сгорания, во вторичной камере сгорания требуется однородный поток на впуске. По меньшей мере часть указанного воздуха может быть введена из выпускной напорной камеры компрессора.

Это означает, что существует по меньшей мере один соединительный канал между большой напорной камерой компрессора и камерой сгорания (и не осуществляющий подачу через первичную камеру сгорания). В соответствии с изобретением такой впрыскиваемый воздух приводит к высокой температуре, которая принимается во внимание для того, чтобы в зависимости от объема напорной камеры компрессора, соединительные каналы были выполнены с возможностью работы в виде акустического демпфирующего устройства.

Инжекционные каналы выполняют функцию демпфирующей горловины, в то время как напорная камера компрессора или секции напорной камеры компрессора работают в качестве демпфирующего объема. Получаемая в результате эффективность затухания колебаний является высокой и очень значительной, и могут быть устранены низкие частоты.

Задача изобретения заключается в дополнительном обеспечении демпфирующего устройства для ослабления пульсаций в камере сгорания, возникающих внутри газотурбинной установки, таким образом, чтобы было возможно достижение улучшенных характеристик затухания колебаний посредством демпфирующих устройств, которые являются легкими в производстве и простыми в работе. Кроме того, должно быть возможно использование относительно больших демпфирующих объемов без существенных помех в известных конструкциях камер сгорания, причем эти относительно большие демпфирующие объемы имеют характеристики гашения колебаний, которые до настоящего времени были недосягаемы.

Акустическая энергия, сталкивающаяся с демпфирующим устройством, дает в результате колебание потока внутри демпфирующих горловин. Это получаемое в результате усиление струи, выходящей из отверстий для смесительного воздуха, увеличивает смешивание воздуха, независимо от того, доставляется ли он горячим или холодным.

Множество воздушных отверстий или проходов может быть предусмотрено в одной или нескольких расположенных по окружности секциях во внутренней жаровой трубе. Воздушные отверстия могут иметь форму прорезей, которые продолжаются сквозь всю толщину внутренней жаровой трубы. Воздушные отверстия могут иметь любые подходящие размеры или форму поперечного разреза. Например, воздушные отверстия могут быть круглыми, овальными, щелевыми, прямоугольными, треугольными или многоугольными. Аналогичную конструкцию также имеет поперечное сечение потока демпфирующей горловины.

Каждое из воздушных отверстий может иметь по существу постоянную площадь поперечного сечения вдоль ее кольцеобразной секции жаровой трубы камеры сгорания, или площадь поперечного разреза по меньшей мере одного из воздушных отверстий может изменяться по меньшей мере в одной части ее кольцеобразной секции.

Воздушные отверстия по существу могут быть идентичны друг другу или по меньшей мере одному из воздушных отверстий в одном или нескольких отношениях, включающих в себя любой из описанных выше вариантов.

Каждое из воздушных отверстий может иметь непосредственную и/или косвенную связь по текучей среде с соответствующим по меньшей мере одним из демпфирующих объемов, расположенным по окружности или кольцеобразно снаружи жаровой трубы (жаровых труб) камеры сгорания.

Соединение промежутка между внешним демпфирующим объемом и воздушными отверстиями может быть выполнено посредством демпфирующих горловин, трубок или капиллярных трубок. Указанные демпфирующие элементы, а именно, демпфирующие горловины, расположены заподлицо с внутренней жаровой трубой, или они могут перфорировать внутреннюю жаровую трубу камеры сгорания. В последнем случае, воздух протекает непосредственно из соответствующего демпфирующего объема и/или по меньшей мере через одну боковую открытую часть вдоль демпфирующей горловины трубчатой формы в камеру сгорания.

Как отмечено выше, демпфирующие горловины могут быть расположены любым подходящим образом. В некоторых случаях, демпфирующие горловины могут быть расположены во множестве рядов, разнесенных по поверхности жаровой трубы камеры сгорания.

Например, множество охладительных проходов, связанных с первым рядом демпфирующих горловин, могут быть расположены таким образом, чтобы их впускные отверстия, выполняющие функцию охладительных проходов, были расположены выше по потоку от демпфирующей горловины, и, например, охладительные проходы, связанные со вторым рядом демпфирующих горловин, могут быть расположены ниже по потоку от демпфирующих горловин. Термины «выше по потоку» и «ниже по потоку» используются относительно направления потока жидкости внутри камеры сгорания.

Трубка, в соответствии с функциональным назначением демпфирующего устройства, может быть выполнена в виде изогнутого инжектора, который расположен таким образом, чтобы вводить газожидкостную смесь в камеру сгорания, и может быть ориентирована любым подходящим образом. В одном варианте осуществления, инжектор может быть ориентирован в горизонтальном направлении камеры сгорания. В других вариантах осуществления, один или несколько инжекторов могут быть направлены в различных направлениях относительно одного или нескольких других инжекторов.

Изобретение никоим образом не ограничено использованием на основании смежных демпфирующих объемов. Учитывая подходящую конструкцию демпфирующих объемов, эти объемы могут, аналогичным образом, быть реализованы в пространстве, образованном между внутренней жаровой трубой и другими напорными камерами в корпусе.

Термины первичная и вторичная камеры сгорания относятся к порядку, в котором камеры сгорания расположены на пути потока, то есть, что вторичная камера сгорания расположена ниже по потоку от первичной камеры сгорания. Теплоотдача или количество топлива, сожженного во вторичной камере сгорания, могут быть больше, равны или меньше теплоотдачи или количества топлива, сожженного в первичной камере сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение схематически изображено на фиг. 1-5 на основании иллюстративных вариантов осуществления. Схематично, на чертежах:

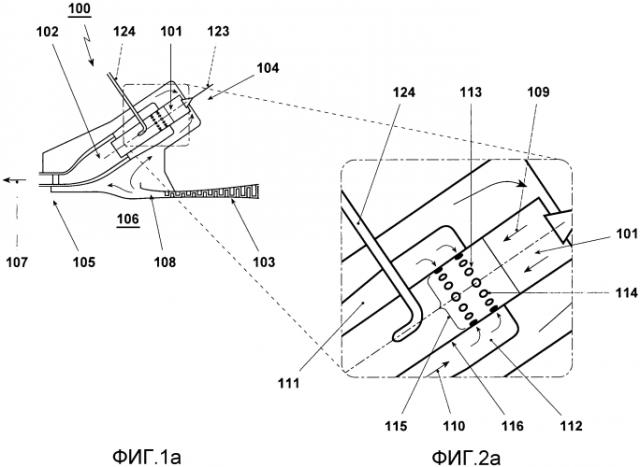

Фиг. 1 изображает характерную газотурбинную установку, в которой используется поэтапное сгорание, имеющую трубчатую конструкцию;

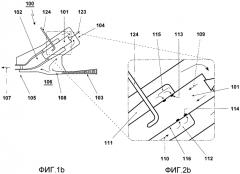

Фиг. 1b изображает характерную газотурбинную установку, в которой используется поэтапное сгорание, имеющую кольцевую конструкцию;

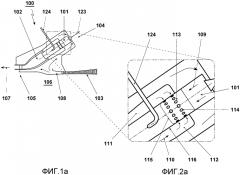

Фиг. 2а изображает простое демпфирующее устройство, имеющее трубчатую конструкцию;

Фиг. 2b изображает простое демпфирующее устройство, имеющее кольцевую конструкцию;

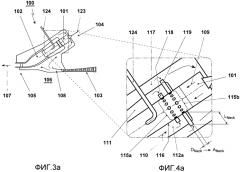

Фиг. 3а изображает дополнительную характерную газотурбинную

установку, в которой используется поэтапное сгорание, имеющую трубчатую конструкцию;

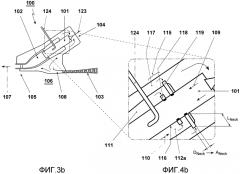

Фиг. 3b изображает дополнительную характерную газотурбинную установку, в которой используется поэтапное сгорание, имеющую кольцевую архитектуру;

Фиг. 4а изображает двойное демпфирующее устройство, имеющее трубчатую конструкцию;

Фиг. 4b изображает двойное демпфирующее устройство, имеющее кольцевую конструкцию;

Фиг. 5а-5d изображают различные демпфирующие элементы.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Характерный схематический чертеж газотурбинной установки изображен, например, на фиг. 1а. На ней за компрессором следует секция камеры сгорания, которая состоит из множества жаровых труб. Трубчатая конструкция содержит множество жаровых труб, расположенных в кольцевой схеме расположения вокруг окружности вала турбины. Одна жаровая труба позволяет выполнять отдельную операцию сгорания каждой трубчатой камеры сгорания, и которая не будет иметь никаких вредных взаимодействий между трубчатыми камерами сгорания в процессе сгорания.

Фиг. 1а изображает газотурбинную установку 100, содержащую множество жаровых труб. Жаровая труба содержит области поэтапного сгорания или камеры 101, 102 сгорания, предназначенные для реализации способа в соответствии с изобретением. Кроме того, с принципиальной точки зрения, газовая турбина содержит компрессор 103, по меньшей мере одну горелку 104, и по меньшей мере одну турбину 105. Можно расположить вдоль жаровой трубы промежуточную турбину (не показана) и, кроме того, ниже по потоку от этой турбины, вторую систему горелки (не показана).

Как правило, система газотурбинной установки включает в себя генератор (не показан), который расположен на холодном конце газотурбинной установки, то есть, в компрессоре 103, соединен с валом 106 газотурбинной установки 100. Первичная камера 101 сгорания и вторичная камера 102 сгорания работают в конструкции с жаровыми трубами, в то время как указанная промежуточная турбина является возможной.

Топливо впрыскивается в первичную камеру 101 сгорания через первое средство 123 впрыска топлива, и во вторичную камеру 102 сгорания через второе средство 124 впрыска топлива.

Внутри этих камер сгорания, за первичной камерой сгорания следует вторичная камера сгорания. Между этими двумя камерами сгорания может впрыскиваться смесительный воздух для управления температурой на впуске вторичной камеры сгорания, и, следовательно, временем самовоспламенения введенного в нее топлива посредством второго средства впрыска топлива. В итоге, горячие газообразные продукты сгорания подаются непосредственно в турбину 105 или в промежуточную или первую турбину.

Как только начинается процесс работы вторичной камеры 102 сгорания, к горячим газам в первичной камере 101 сгорания добавляется дополнительное топливо (не показано). Горячие газы распространяются в последующей турбине 105, и, тем самым, выполняют работу. Выхлопные газы 107, предпочтительно, могут быть поданы в котел-утилизатор избыточного тепла электростанции с комбинированным циклом или в другое устройство утилизации избыточного тепла.

Одна или несколько камер сгорания могут быть выполнены в виде кольцевых камер сгорания, например, с множеством отдельных горелок 104. В каждую из этих горелок 104 подводится топливо через систему распределения топлива и систему подачи топлива.

На основании этих данных, может предполагаться концепция работы двигателя, который работает с поэтапным сгоранием (с турбиной высокого давления или без нее) в трубчатой конструкции и не только.

Что касается поэтапного сгорания, комбинация камер сгорания может быть расположена следующим образом:

По меньшей мере, одна камера сгорания выполнена в виде трубчатой конструкции по меньшей мере с одной работающей турбиной.

Как первичная, так и вторичная камеры сгорания выполнены в виде последовательной трубчатой конструкции по меньшей мере с одной работающей турбиной.

Первичная камера сгорания выполнена в виде кольцевой камеры сгорания, а вторичная камера сгорания встроена в трубчатую конструкцию по меньшей мере с одной работающей турбиной.

Первичная камера сгорания выполнена в виде трубчатой конструкции, а вторичная камера сгорания выполнена в виде кольцевой камеры сгорания по меньшей мере с одной работающей турбиной.

Как первичная, так и вторичная камеры сгорания выполнены в виде кольцевых камер сгорания по меньшей мере с одной работающей турбиной.

Как первичная, так и вторичная камеры сгорания выполнены в виде кольцевых камер сгорания с промежуточной работающей турбиной.

Соответственно, касательно выбросов СО в трубчатой конструкции, взаимодействие между трубчатыми камерами сгорания является минимальным или несущественным. На примере этих утечек в соединительных плоскостях, которые, как известно, влияют на выбросы СО для концепций кольцевой камеры сгорания, не будут влиять на выбросы СО для двигателя с трубчатыми камерами сгорания, поскольку для такой конструкции эти утечки внутрь камеры сгорания по линиям соединения существуют исключительно в самом конце переходной части канала. Следовательно, для варианта с трубчатыми камерами сгорания, описанная конструкция будет даже более эффективной, чем для кольцевой конструкции двигателя.

Предметом изобретения является газотурбинная установка в соответствии с настоящим изобретением для реализации способа работы демпфирующего устройства.

Если предусмотрены горелки предварительного смешивания для камеры сгорания или для кольцевой камеры сгорания (см. ЕР 0620362 А1), то они, предпочтительно, должны быть образованы посредством процесса и целей сгорания в соответствии с документами ЕР 0321809 А1 и/или ЕР 0704657 А1, причем эти документы образуют неотъемлемые части настоящего описания. В частности, указанные горелки предварительного смешивания могут приводиться в действие посредством жидкого и/или газообразного топлива всех видов. Таким образом, легко можно предоставлять различное топливо внутрь трубчатых камер сгорания. Также это означает, что горелки предварительного смешивания также могут приводиться в действие одновременно при помощи различных видов топлива.

Вторая или последующая камеры сгорания, предпочтительно, выполнены в соответствии с патентами ЕР 0620362 А1 или DE 10312971 А1, причем эти документы образуют неотъемлемые части настоящего описания.

Кроме того, следующие указанные документы также образуют неотъемлемые части настоящего описания:

ЕР 0321809 А и В относятся к горелке, состоящей из полых частично конических корпусов, составляющих корпус в сборе, имеющей направленные по касательной щели для впуска воздуха и питающие каналы для газообразного и жидкого топлива, при этом центральные оси полых частичных конусообразных частей имеют угол конусности, который увеличивается в направлении потока и выполняют работу в продольном направлении с взаимным смещением. Топливная форсунка, средство впрыска топлива которой расположено в середине соединительной линии центральных осей, имеющих взаимное смещение частично конических корпусов, расположена в сопле горелки в конической внутренней части, образованной посредством частично конических корпусов.

ЕР 0704657 А и В относятся к устройству горелки для теплового генератора, по существу состоящему из вихревого генератора, по существу в соответствии с ЕР 0321809 А и В для потока воздуха, поступающего в область горения, и средство для впрыска топлива так же, как и смесительный тракт, выполненный ниже по потоку от указанного вихревого генератора, в котором указанный смесительный тракт содержит соединительные каналы, продолжающиеся в пределах первой части тракта в направлении потока для преобразования потока, образованного в указанном вихревом генераторе, в поперечное сечение потока указанного смесительного маршрута, который объединяется ниже по потоку от указанных соединительных каналов.

Кроме того, предлагается использование топливного инжектора для работы в камере сгорания промежуточного подогрева газотурбинной установки, с использованием самовоспламенения топлива для улучшения образования топливовоздушной смеси для заданного времени пребывания. Второе изображенное средство впрыска топлива может являться, например, топливной трубкой. Однако может быть использован любой тип средства впрыска топлива, известный для вторичных камер сгорания, такой как, например, желоба или обтекаемые корпуса с вихревыми генераторами, такие как, выступающие части. Кроме того, предусмотрены следующие конкретные варианты осуществления этого инжектора с впрыском периодически изменяющегося газообразного топлива:

Периодически изменяющееся газообразное топливо впрыскивается в поток окислителя в направлении поперечного потока в нормальном режиме.

Периодически изменяющееся газообразное топливо впрыскивается параллельно потоку окислителя в направлении линейной конструкции.

Периодически изменяющееся газообразное топливо впрыскивается под углом наклона между 0° и 90° к потоку окислителя.

ЕР 0646705 А1, относится к способу установления работы с частичной загрузкой в совокупности газотурбинных установок с последовательным сгоранием, патент ЕР 0646704 А1, относится к способу управления газотурбинной установкой, выполненной с двумя камерами сгорания, и

ЕР 0718470 А1, относящийся к способу работы совокупности газотурбинных установок, выполненных двумя камерами сгорания, при обеспечении работы с частичной загрузкой, также образуют неотъемлемые части настоящего описания.

Часть сжатого воздуха 108 спускается в качестве охлаждающего воздуха под высоким давлением, подаваемого в качестве охлаждающего воздуха в первую и/или вторичную камеру сгорания, или повторно охлаждается через охлаждающее устройство для охлаждающего воздуха под высоким давлением (не показано) и подается в качестве охладительного воздуха в первую и/или вторичную камеру сгорания, и, в случае необходимости, на первую и/или вторую турбину.

Характерная особенность изобретения в соответствии с фиг. 2а состоит в осуществлении впрыска холодного воздуха 110 в горячие продукты 109 сгорания первичной камеры 101 сгорания. Качество смешивания применительно к этой операции является крайне важным, поскольку для системы горелки вторичной камеры 102 сгорания требуется однородный поток на впуске.

По меньшей мере, часть этого холодного воздуха впрыскивается непосредственно из выходной напорной камеры компрессора или, в дальнейшем, воздухоохладителя (не показан). Для такого варианта реализации, существует соединительный канал 111 между относительно большой напорной камерой компрессора и первичной и/или вторичной камерой 101, 102 сгорания. В зависимости от объема напорной камеры компрессора, соединительный канал 111, предпочтительно, должен быть выполнен таким образом, чтобы система действовала в качестве первого акустического демпфирующего объема 112 применительно к его объему, тогда как часть соединительного канала 111 может принять на себя часть или все функции первого демпфирующего объема 112.

В зависимости от большого объема, получаемая в результате производительность является высокой, и могут быть устранены низкие частоты. Акустическая энергия, сталкивающаяся с демпфирующим устройством, дает в результате колебание потока внутри демпфирующей горловины 113. Это усиление струи, выпущенной посредством отверстий 114 для смесительного воздуха, увеличивает смешивание горячего и холодного воздуха.

Множество отверстий 114 для смесительного воздуха может быть предусмотрено в одной или более расположенных по кругу секциях 115 демпфирующей горловины на жаровой трубе камеры сгорания, то есть на внутренней жаровой трубе 116. Отверстия 114 для смесительного воздуха могут иметь форму прорезей, которые продолжаются сквозь всю толщину внутренней жаровой трубы 116. Отверстия 114 для смесительного воздуха могут иметь любые подходящие размеры или форму поперечного сечения. Например, воздушные отверстия могут быть круглыми, овальными, щелевыми, прямоугольными, треугольными или многоугольными.

Каждое из отверстий 114 для смесительного воздуха может иметь по существу постоянную площадь поперечного сечения вдоль ее кольцеобразной секции 115 демпфирующей горловины на жаровой трубы камеры сгорания, или площадь поперечного сечения по меньшей мере одного из воздушных отверстий может изменяться по меньшей мере в одной части ее кольцеобразной секции. Поперечное сечение отверстий 114 для смесительного воздуха может быть аналогичным поперечному сечению демпфирующих горловин 113, и, по сути, иметь ту же самую функцию. Также они могут иметь различное поперечное сечение, для обеспечения проникновения струй воздуха в продукты 109 сгорания, которые отличаются от струй воздуха, обеспеченных посредством демпфирующих горловин 113, для лучшего смешивания холодного воздуха 110 с продуктами 109 сгорания.

Воздушные отверстия могут быть по существу идентичны друг другу или по меньшей мере одному из воздушных отверстий в одном или более отношениях, включающих в себя любое из описанных выше.

Указанные установленные зависимости могут быть выражены математически применительно к резонансной частоте демпфирующего устройства следующим образом:

Формула, относящаяся к первому демпфирующему объему 112 (фиг. 2а, 2b):

со следующими обозначениями:

с = Скорость звука

А = Площадь горловины

L = Длина горловины

V = Демпфирующий объем.

Применительно к фиг. 3а, аналогичная конструкция изображена на фиг. 1а. Чтобы избежать ненужного повторения, выполняется ссылка на фиг. 1а.

Фиг. 4а изображает расширенную версию применительно к фиг. 2а. В дополнение к первому демпфирующему объему 112а, в соответствии с первым демпфирующим объемом 112 из фиг. 2а, предусмотрен второй демпфирующий объем 117, который накладывается снаружи концентрически. Оба демпфирующих объема 112а, 117 соединены по отдельности с различными секциями демпфирующей горловины, а именно внутренний первый демпфирующий объем 112а соединен по текучей среде с первыми демпфирующими горловинами 118 первой секции 115а, а внешний второй демпфирующий объем 117 соединен по текучей среде с вторыми демпфирующими горловинами 119 второй секции 115b.

Соединение промежутка между внешним вторым демпфирующим объемом 117 и воздухом, поступающим в камеру 101 сгорания относительно 102 (см. фиг. 1а) может быть выполнено посредством демпфирующей горловины, труб или капиллярных трубок. Указанные элементы расположены заподлицо с внутренней жаровой трубой 116 камеры сгорания, или они могут перфорировать жаровую трубу камеры сгорания на различную глубину. В последнем случае, направленные потоки воздуха из соответствующего демпфирующего объема 112, 112а, 117 непосредственно через демпфирующую горловину 118, 119 в камеру сгорания.

На фиг. 1b изображена конструкция, аналогичная фиг. 1а, но для применения в кольцевой конструкции. Чтобы избежать ненужного повторения, выполняется ссылка на фиг. 1а, на которой изображены соответствующие элементы.

Фиг. 2b изображает простое демпфирующее устройство, соответствующее устройству по фиг. 2а, выполненное в кольцевой конструкции. Поскольку на фиг. 2b изображен продольный разрез кольцевой камеры сгорания, демпфирующая горловина 113 и отверстия 114 для смесительного воздуха расположены на наружных и внутренних жаровых трубах.

Со ссылкой на фиг. 3b, аналогичная конструкция изображена на фиг. 1b. Чтобы избежать ненужного повторения, выполняется ссылка на фиг. 1b.

На фиг. 4b изображена конструкция, аналогичная конструкции из фиг. 4а, но для применения в кольцевой конструкции. Чтобы избежать ненужного повторения, выполняется ссылка на фиг. 4а, на которой изображены соответствующие элементы. Поскольку на фиг. 4b изображен продольный разрез кольцевой камеры сгорания, первая демпфирующая горловина 118 и вторая демпфирующая горловина 119 расположены на наружной и внутренней жаровой трубе.

Следует понимать, что возможна работа с демпфирующим устройством с множеством отдельных демпфирующих объемов.

Указанные установленные зависимости могут быть выражены математически, применительно к резонансным частотам демпфирующего устройства, следующим образом:

Формула, относящаяся к первому демпфирующему объему 112а (фиг. 4а, 4b)

Формула, относящаяся ко второму демпфирующему объему 117 (фиг. 4а, 4b)

со следующими обозначениями:

с = Скорость звука

A1, А2 = Площадь горловины

L1, L2 = Длина горловины

V1, V2 = Демпфирующий объем.

На фиг. 5а-5d изображены различные варианты расположения демпфирующих горловин, которые уже были описаны выше:

На фиг. 5а первая и вторая демпфирующие горловины 118, 119 в сборе заподлицо с внутренней жаровой трубой 116 камеры сгорания, причем демпфирующие горловины отличаются тем, что имеют следующие размеры относительно газотурбинной установки, имеющей среднюю мощность:

D = Диаметр

А = Площадь поперечного разреза = Сквозной поток

L = Длина

и соответствуют следующим отношениям:

L>5 мм

А>5 мм2, как правило, >50 мм2, предпочтительно >100 мм2.

Сумма всех потоков холодного воздуха, впрыскиваемого через отверстия 114 для смесительного воздуха и демпфирующие горловины 113, 118, 119, 120, 121, 122, может находиться в диапазоне 5-50% удельного массового расхода продуктов 109 сгорания.

Фиг. 5b и 5с изображают различные конструкции, в которых демпфирующие горловины 120 вертикально перфорируют жаровую трубу камеры сгорания. В этом случае холодный воздух вытекает непосредственно из соответствующего демпфирующего объема в камеру сгорания (фиг. 5b) и/или по меньшей мере через одно боковое отверстие 110а вдоль демпфирующей горловины 121 в камеру сгорания (фиг. 5с).

Фиг. 5d изображает трубку в соответствии с назначением демпфирующего устройства. Она может быть выполнена в виде углового инжектора 122, который расположен таким образом, чтобы вводить газожидкостную смесь в камеру сгорания, и может быть ориентирован любым подходящим образом. В одном варианте осуществления, инжектор может быть ориентирован в горизонтальном направлении камеры сгорания. В других вариантах осуществления, один или несколько инжекторов могут быть ориентированы в различных направлениях от одного или нескольких других инжекторов.

Конструкции с демпфирующими горловинами 120, 121, изображенные на фиг. 5b и 5с, или наклонными инжекторами 122, как показано на фиг. 5d, могут быть использованы в качестве первой и второй демпфирующих горловин 118, 119.

Второе средство впрыска топлива, изображенное на фиг. 1-4, имеет форму трубки. Однако может быть использовано средство впрыска топлива любого типа, известное для вторичных камер сгорания, такое, как, например, желобки и выступы.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

100 - Газотурбинная установка

101 - Первичная камера сгорания

102 - Вторичная камера сгорания

103 - Компрессор

104 - Горелка

105 - Турбина

106 - Вал

107 - Выхлопные газы

108 - Сжатый воздух

109 - Продукты сгорания

110 - Холодный воздух

110а - Боковое отверстие

111 - Соединительный канал

112 - Первый демпфирующий объем

112а - Первый демпфирующий объем

113 - Демпфирующая горловина

114 - Отверстие для смесительного воздуха

115 - Секция демпфирующей горловины

116 - Внутренняя жаровая труба

117 - Второй демпфирующий объем

118 - Первая демпфирующая горловина

119 - Вторая демпфирующая горловина

120 - Демпфирующая горловина

121 - Демпфирующая горловина

122 - Инжектор в виде демпфирующей горловины

123 - Первое средство впрыска топлива

124 - Второе средство впрыска топлива.

1. Узел камеры сгорания, содержащий камеру сгорания, первичную камеру (101) сгорания, вторичную камеру (102) сгорания и демпфирующее устройство, причем узел камеры сгорания предназначен для уменьшения пульсации камеры сгорания, возникающей внутри газотурбинной установки (100), по существу содержащей по меньшей мере один компрессор (103), первичную камеру (101) сгорания, которая присоединена ниже по потоку от компрессора (103), и горячие газы (109) из первичной камеры (101) сгорания впускаются во вторичную камеру (102) сгорания,при этом демпфирующее устройство содержит по меньшей мере одну жаровую трубу (116) камеры сгорания, содержащую отверстия (114) для смесительного воздуха, причем по меньшей мере одно из отверстий (114) для смесительного воздуха выполнено в виде демпфирующей горловины (113), соединенной с демпфирующим объемом (112), который является частью соединительного канала (111), выполненного с возможностью продолжения между воздушной напорной камерой компрессора и узлом камеры сгорания, причем по меньшей мере одно из отверстий (114) для смесительного воздуха выполнено с возможностью впрыска воздуха в горячие продукты сгорания между первичной камерой (101) сгорания и вторичной камерой (102) сгорания.

2. Узел камеры сгорания по п. 1, отличающийся тем, что первичная (101) и вторичная (102) камеры сгорания расположены в трубчатой конструкции.

3. Узел камеры сгорания по п. 1, отличающийся тем, что, первичная камера (101) сгорания расположена в кольцевой конструкции, а вторичная камера (102) сгорания расположена в трубчатой конструкции.

4. Узел камеры сгорания по п. 1, отличающийся тем, что первичная камера (101) сгорания расположена в трубчатой конструкции, а вторичная камера (102) сгорания расположена в кольцевой конструкции.

5. Узел камеры сгорания по п. 1, отличающийся тем, что первичная (101) и вторичная (102) камеры сгорания расположены в кольцевой конструкции.

6. Узел камеры сгорания по п. 1, отличающийся тем, что отверстия (114) для смесительного воздуха и/или демпфирующие горловины (113) имеют круглое, овальное, щелевое, прямоугольное, треугольное или многоугольное поперечное сечение потока.

7. Узел камеры сгорания по п. 1, отличающийся тем, что демпфирующие горловины (113) расположены в круговом направлении относительно жаровой трубы (116) камеры сгорания.

8. Узел камеры сгорания по п. 1, отличающийся тем, что демпфирующие горловины (113) расположены во множестве рядов взаимно разнесенным образом на поверхности жаровой трубы (116) камеры сгорания.

9. Узел камеры сгорания по п. 1, отличающийся тем, что по меньшей мере один демпфирующий объем (112) расположен в круговом направлении относительно жаровой трубы (116) камеры сгорания.

10. Узел камеры сгорания по п. 1, отличающийся тем, что демпфирующая горловина (113) соединяет радиально промежуток между смежным или внешним демпфирующим объемом (112) и жаровой трубой (116) камеры сгорания или отверстиями (114) для смесительного воздуха.

11. Узел камеры сгорания по п. 1, отличающийся тем, что демпфирующая горловина (113) расположена заподлицо с жаровой трубой (116) камеры сгорания или проходит во внутреннюю часть камеры сгорания.

12. Узел камеры сгорания по п. 11, отличающийся тем, что часть демпфирующей горловины (113), расположенная во внутренней части камеры сгорания, имеет прямую ориентацию или угловую ориентацию.

13. Узел камеры сгорания по п. 1, отличающийся тем, что первичная (101) и/или вторичная (102) камера сгорания имеет по меньшей мере одну горелку предварительного смешивания.

14. Узел камеры сгорания по любому из пп. 1-13, отличающийся тем, что одна или более из демпфирующих горловин имеет следующие размеры или соотношения:длина =>5 ммплощадь поперечного сечения >5 мм2,при этом сумма всех площадей поперечного сечения составляет 5-50% от площади потока для продуктов (109) камеры сгорания выше по потоку от демпфирующего устройства.

15. Газотурбинная установка, содержащая узел камеры сгорания по любому из пп. 1-14.