Способ индукционной наплавки высоколегированных хромистых чугунов

Иллюстрации

Показать всеИзобретение может быть использовано для упрочнения рабочих органов машин, эксплуатируемых в условиях интенсивного изнашивания. На упрочняемой поверхности детали формируют подслой и наносят на него наплавочную шихту, содержащую высоколегированный хромистый чугун. Формирование подслоя на поверхности детали осуществляют индукционной наплавкой легирующей шихты, содержащей карбид бора и флюс, при температуре 1270-1300°С в течение 1-2 мин с обеспечением легирования поверхности бором на глубину 0,1-0,35 мм. Для формирования подслоя используют легирующую шихту, содержащую, вес. %: карбид бора 70-85, флюс 15-30. Способ обеспечивает повышение износостойкости покрытия и снижение его хрупкости. 1 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области упрочнения рабочих органов, эксплуатируемых в условиях интенсивного изнашивания, и может быть использовано в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве, при ремонте техники.

Известен способ индукционной наплавки, включающий нанесение на упрочняемую поверхность заготовки (детали) ровным слоем наплавочной шихты, состоящей из порошка высоколегированного хромистого заэвтектического чугуна (сормайт, ПГ-С27, ПГ-УС25 и др.) и боратного флюса. Затем участок с шихтой помещают в индуктор, подключенный к высокочастотному генератору, и после его включения электромагнитное поле, поступающее через индуктор, нагревает упрочняемую поверхность детали, тепло передается шихте и она расплавляется. При прекращении нагрева расплав кристаллизуется, образуя наплавленный слой заданной толщины (Индукционная наплавка износостойких сплавов. // Сборник статей /. Под общей редакцией Ткачева В.Н. -Ростов на Дону, ОНТИ, 1963. С. 41-42.

Недостаток указанного способа индукционной наплавки состоит в том, что при наплавке высоколегированного хромистого чугуна непосредственно на упрочняемую поверхность наплавленный слой содержит доэвтектическую (зону) структуру. Она имеет пониженную относительную износостойкость, например, по сравнению с заэвтектической структурой высоколегированного чугуна.

Наиболее близким по своей технической сущности является способ индукционной наплавки, заключающийся в том, что поверхность детали легируют на глубину 0,1-0,3 мм, а затем насыпают наплавочную шихту, нагревают деталь токами высокой частоты, расплавляют шихту и затем выполняют кристаллизацию наплавленного слоя. В качестве легирующих элементов используют вольфрам и кобальт (см. Патент РФ №2338625, B23K 13/01, опубл. 20.11.2008). В известном способе легирование металлами вольфрамом и кобальтом производят с использованием электроискрового способа. Использование электроискрового легирования требует тщательного контроля процесса нанесения легирующего слоя, так как в местах его отсутствия на упрочняемой поверхности образуются отдельные дендриты или участки с доэвтектической структурой, а время сдерживания образования нежелательных структур в наплавленном слое при таком способе не превышает 40%-ной степени перегрева наплавляемого сплава. Кроме того, в процессе индукционной наплавки высоколегированных заэвтектических хромистых чугунов вырастают карбиды длиной более 300 мкм, что увеличивает хрупкость упрочняемого покрытия и снижает износостойкость.

Задачей предлагаемого изобретения является повышение износостойкости и снижение хрупкости наплавленного слоя.

Для решения поставленной задачи предлагается способ индукционной наплавки высоколегированных заэвтектических хромистых чугунов, в котором на упрочняемую поверхность детали наносят наплавочную шихту, расплавляют наплавочную шихту и осуществляют процесс кристаллизации расплавленной наплавочной шихты с образованием износостойкого слоя с неоднородной структурой: доэвтектической, эвтектической и заэвтектической Согласно изобретению что перед нанесением наплавочной шихты поверхность детали легируют бором на глубину 0,1-0,35 мм.

Кроме того, в предлагаемом способе для легирования бором используют легирующую шихту, содержащую карбид бора и флюс, при этом компоненты шихты взяты в следующих соотношениях по весу:

карбид бора - 70-85%;

флюс - 15-30%.

При этом легирование бором ведут при температуре 1270-1300°С в течение 1-2 мин.

При этом происходит легирование бором обрабатываемой поверхности обрабатываемой стальной детали и прилегающего к ней слоя формируемого износостойкого покрытия.

Техническим результатом предлагаемого способа индукционной наплавки является то, что при легировании бором обрабатываемой поверхности стальной детали или заготовки и формируемого износостойкого покрытия осуществляется подавление образования доэвтектической структуры в наплавленном слое, полного или частичного разрушения длинномерных карбидов (100-300 мкм) с созданием карбоборидов величиной 2-15 мкм, что в совокупности повышает износостойкость покрытия и снижает его хрупкость.

Краткое описание чертежей

Изобретение поясняется чертежами, которые рисунками. иллюстрирующим материалом и ни в коей мере не ограничивают объем изобретения.

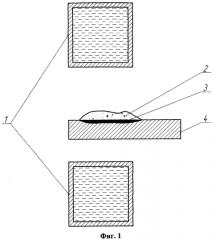

На фигуре 1 приведена схема борирования упрочняемой стальной заготовки.

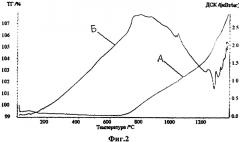

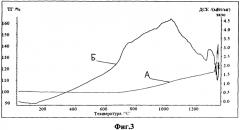

На фигуре 2-3 показаны термограммы модельных составов нагрева флюса и наплавочной шихты: на фиг. 2 - флюса 100%; на фиг. 3 - 80% сплава марки ПГ-УС25 и флюса - 20%.

На фигуре 4 показана термограмма нагрева шихты (хромистый чугун марки ПГ-УС25 - 80%, флюс - 16% и 4% - железный порошок ПЖВ-3, имитирующий наплавляемую поверхность).

На фиг. 5 показана микроструктура образца наплавленного слоя легированного бором из подслоя стальной заготовки (65Г).

Пример осуществления способа

На фиг. 1 показана схема борирования упрочняемой детали. На схеме показаны: 1 - индуктор; 2 - борирующий состав; 3 - боридное покрытие; 4 - упрочняемый образец.

Способ осуществлялся следующим образом: из проката стали 65Г вырезали заготовки 100×50×6 мм в количестве 20 шт. Готовили борирующий состав 80% карбида бора и 20% - флюса Π 0,66. Затем этот состав специальным дозатором наносили на упрочняемую поверхность размером 40×20×2 мм. Подготовленную заготовку помещали в индуктор, подключенный к высокочастотному генератору ЭЛСИТ 120 П3. При температуре 1270-1300°С осуществляли нагрев борирующего состава в течение 1,5 мин. Затем из образца (заготовки) вырезался темплет и готовился шлиф для определения глубины борирования (металлографический микроскоп МИМ-7). Боридный слой составлял 0,2-0,35 мм.

Для установления механизма скоростного борирования проведены теоретические и экспериментальные исследования металлургических процессов, лежащие в основе получения боридного покрытия на стали 65Г с использованием ТВЧ-нагрева и учетом протекания топохимических реакций (ТПХР) между стальной заготовкой и борирующим составом.

Были осуществлены термодинамические расчеты: изобарно-изотермического потенциала, энтальпии реакции, энтропии реакции, приводящие к образованию возможных боридных покрытий на сталях с использованием ТВЧ-нагрева. Термограммы представлены на фигурах 2 и 3.

На приведенных термограммах отображен процесс нагрева шихты в контролируемой атмосфере воздух-аргон (15%) в интервале температур 20-1350°С со скоростью нагрева 20°С в минуту, снятые на приборе NETZCH STA 409 PC/PG/.

На термограммах показаны:

график А - изменение массы: прибыль или убыль массы навески при нагреве образца в % по отношению к массе анализируемой навески:

график Б - результаты обработки экспериментов с использованием дифференциальной сканирующей калориметрии, показывающие знак и величину теплового эффекта процесса (экзо- или эндо-), происходящего при нагрев анализируемой навески по отношению к инертному материалу (корунду) нагреваемому с той же скоростью и в аналогичных условиях.

Во флюсе при высоких температурах (более 1200°С) возникают эндотермические реакции (фиг. 2 - кривая А). В борируемом материале в этом температурном интервале протекают экзотермические реакции (фиг. 3 - кривая - А).

Создаются условия выделения свободного (атомарного) бора, при протекании химических реакций в расплаве флюса, плавящегося на упрочняемой поверхности заготовки и последующего борирования поверхности заготовки бором при ТВЧ-нагреве.

В случае, если время борирование составляет меньше 1 минуты (например, 0,7 мин), то не обеспечивается необходимое количество бора для последующего легирования бором наплавляемого сплава. При увеличении времени более 2 мин (например, 2,3 мин) наблюдается окисление бора при поверхностных слоях заготовки и его становится недостаточно для легирования бором наплавляемого сплава.

Для подтверждения расчетных и экспериментальных данных на легированную упрочняемую поверхность заготовки наносилась наплавочная шихта, состоящая из твердого сплава марки ПГ-УС-25 в количестве 85%, флюса марки Π 0,66-15%, высотой 2 мм и шириной 20 мм. Затем образец помещали в индуктор и осуществляли нагрев и плавление в течение 0,5 мин. После остывания образцов из них вырезали темплет для проведения металлографических исследований.

Характерная микроструктура легированного бором заэвтектического чугуна из подслоя показана на фигуре 5, где 5 - основной металл, 6 - наплавленный высоколегированный заэвтектический хромистый чугун (порошок марки ПГ-УС25), 7 - структура (карбоборида) разрушенного карбида, путем диффузии бора и замещения углерода в карбиде с образованием отдельных мелких карбоборидов величиной от 2 до 15 мкм, 8 - карбиды, частично разрушенные на отдельные составляющие (карбобориды), 9 - зона подавления образования доэвтектической структуры в наплавленном износостойком слое.

В результате диффузионных процессов контактно-реактивного плавления и электромагнитного перемешивания основного металла (подслоя) с наплавленным сплавом не формируются характерные структурные зоны, которые создаются при наплавке порошковых материалов типа сормайт, ПГ-УС25, ПГ-С27 и др. По линии раздела наплавленного сплава наблюдается полоска. Рядом с ней располагается тонкодифференцированная эвтектика. Затем на базе хромистых карбидов образуются сложные карбобориды.

Из-за высокой термодинамической активности бор вытесняет углерод из фазовых составляющих структур наплавляемого сплава.

Вследствие активного действия бора полностью подавляется образование доэвтектической структуры. Содержание бора настолько значительно в боридном подслое упрочняемого металла, что его достаточно, чтобы формировать новые структуры в наплавленном покрытии по линии соединения с основным металлом.

Микротвердость определяли по Викерсу, с нагрузкой 100 г. Твердость составляла от 700 до 800 HV.

Износостойкость устанавливали по ГОСТ 23.208-79 «Метод испытания материалов на износостойкость при трении о жестко закрепленные абразивные частицы». Для этого вырезались образцы 15×15×6 мм.

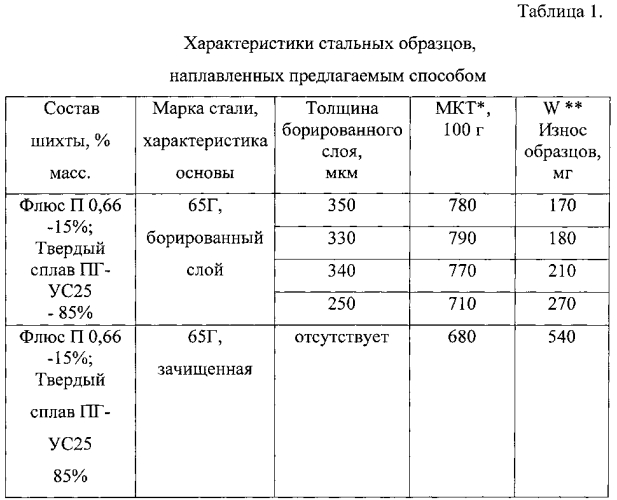

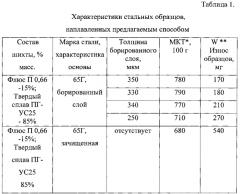

Результаты испытаний приведены в таблице 1.

Примечание: МКТ* - микротвердость рабочей поверхности, измеренная на ПМТ-3, при нагрузке 100 г; W** - износ образца на 10000 м пути с нежестко закрепленными абразивными частицами, мг.

Более высокая износостойкость покрытия из заэвтектического высоколегированного хромистого чугуна марки ПГ-УС25 легированного бором из подслоя, при индукционной наплавке достигается, во первых, отсутствием доэвтектической структуры в наплавленном слое, во-вторых, диффузией бора в наплавленном слое, который полностью или частично заменяет углерод в карбидах на бор с последующим образованием карбоборидов с последующим дроблением их на более мелкие составляющие, и, в-третьих, снижением хрупкости наплавленного слоя, из-за образования более мелких карбоборидов (2-15 мкм).

В совокупности созданы условия формирования структуры в износостойком покрытии при индукционнй наплавке заэвтектических высоколегированных хромистых чугунов на конструкционные стали, без образования доэвтектической структуры, которые имеют пониженную износостойкость по сравнению с заэвтектической более чем на 40%, кроме того, измельчаются длинномерные карбиды с полностью или частичным превращением в карбобориды меньшей величины (2-15 мкм).

1. Способ упрочнения индукционной наплавкой стальных деталей, включающий формирование на упрочняемой поверхности детали подслоя, нанесение на подслой наплавочной шихты, содержащей высоколегированный хромистый чугун, расплавление индуктором и кристаллизацию наплавочной шихты с образованием износостойкого слоя, отличающийся тем, что формирование подслоя на поверхности детали осуществляют индукционной наплавкой легирующей шихты, содержащей карбид бора и флюс, при температуре 1270-1300°С в течение 1-2 мин с обеспечением легирования поверхности детали бором на глубину 0,1-0,35 мм.

2. Способ по п. 1, отличающийся тем, что для формирования подслоя используют легирующую шихту, содержащую, вес. %: карбид бора 70-85, флюс 15-30.