Способ производства метанола и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу производства метанола и к установке для его осуществления. В предлагаемом способе последовательно осуществляют: перемешивание раздельно подаваемых исходных реагентов в виде последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа, газофазное окисление углеводородсодержащего газа при повышенной температуре и давлении до 10 МПа, последующее охлаждение реакционной смеси в сформированных соответственно смесительной, реакционной зоне и зоне охлаждения, а затем полученную смесь, содержащую метанол, охлаждают, отделяют метанол, а отходящие газы направляют в исходный углеводородсодержащий газ или на утилизацию. При этом зону охлаждения реакционной смеси формируют путем непрерывной подачи хладагента в направлении перемещения потока реакционной смеси после выхода реакционной смеси из смесительной зоны с образованием потока хладагента, вмещающего реакционную зону или, по меньшей мере, часть реакционной зоны, и при этом внутри потока хладагента в указанной реакционной зоне или ее части поддерживают температуру реакционной смеси в диапазоне от 520 до 600°С. Предлагаемое изобретение позволяет получить метанол с высоким выходом, упростить конструкцию и снизить металлоемкость реактора с возможностью получения целевых продуктов заданного состава. 2 н. и 9 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к области органической химии, а именно к технологии получения метанола прямым окислением углеводородсодержащего газа - природного, попутного, газа нефтеперерабатывающих производств, и может быть использовано в химической, нефтехимической, нефтедобывающей и газодобывающей промышленности.

Ресурсы углеводородсодержащих газов, являющихся экологически чистым топливом и ценным химическим сырьем, велики, однако транспортирование сырья в газообразном состоянии и прямое использование таких газов в виде газообразных энергоносителей во многих случаях, в частности для транспортных средств, неэкономично. Более технологичным является использование жидких углеводородных продуктов, в частности метанола, в качестве универсального топлива и исходного продукта многих химических производств. Кроме того, нефтедобывающие и газодобывающие предприятия сами нуждаются в больших объемах метанола для использования в качестве средства, препятствующего образованию гидратов в газовых средах при добыче и транспортировке углеводородных газов.

Известны различные способы производства метанола из углеводородсодержащих газов.

В промышленности широко применяются паровая и парокислородная конверсия метана в синтез-газ (смесь СО и Н2) с его последующим каталитическим превращением в метанол, но эти процессы требуют сложного технологического оборудования, предъявляют высокие требования к чистоте исходного газа, требуют больших затрат энергии на получение синтез-газа и его очистку, содержат большое число промежуточных стадий процесса, что делает нерентабельным малые и средние производства мощностью менее 2000 т/день.

В настоящее время большой интерес вызывает прямое, без получения синтез-газа, газофазное окисление метана в метанол при высоких давлениях. Процесс проводят при давлениях до 10 МПа и начальных температурах 300-500°С в трубчатых реакторах при относительно низких начальных концентрациях кислорода с последующим охлаждением газожидкостной смеси и отделением жидких продуктов, из которых ректификацией выделяют метанол.

Известен ряд способов получения метанола на основе прямого окисления метана.

Известен способ получения метанола из содержащего метан природного газа (US, 4618732, В1), включающий перемешивание природного газа с воздухом или кислородом, подачу этих газов в реактор с инертной поверхностью и их взаимодействие при повышенных давлениях 1-10 МПа, повышенных температурах 300-400°С, при начальной концентрации кислорода 2-20% в смеси и времени реакции 2-1000 с при отсутствии в реакционной зоне каких-либо дополнительных материалов, заметно влияющих на селективность реакции или выход продуктов, с последующим выделением метанола из реакционных газов и направлением непрореагировавшего метана в аналогичный процесс или рециркуляцией его в реактор.

Недостатком известного способа является необходимость использования инертных материалов или покрытий для изготовления реактора, которые, как правило, имеют низкие конструкционные и эксплутационные характеристики и плохо сочетаются с другими конструкционными материалами реактора, что приводит к его удорожанию. При этом большая продолжительность реакции требует больших размеров оборудования, что также заметно увеличивает его стоимость. Кроме того, при заявленных высоких концентрациях кислорода и отсутствии мер по отводу тепла реакции разогрев реакционной смеси может достигать нескольких сотен градусов, что неизбежно приведет к резкому снижению выхода метанола и обильному образованию сажи.

Известен способ производства метанола (RU, 2200731, C1; WO 03031380), включающий раздельную подачу сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа в последовательно расположенных реакционных зонах реакторов при начальной температуре до 500°С, давлении до 10 МПа и содержании кислорода не более 6 об.%, охлаждение реакционной смеси «через стенку» перед каждой последующей реакционной зоной, окончательное охлаждение реакционной смеси перед сепарацией после последней реакционной зоны последнего реактора, сепарацию охлажденной реакционной газожидкостной смеси на отходящий газ и жидкие продукты, ректификацию жидких продуктов с выделением метанола, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание, в котором реакцию проводят при постоянной температуре с регулируемым съемом тепла путем охлаждения реакционной смеси водяным конденсатом через стенку с получением пара. При этом снижение температуры реакции достигается за счет использования сложной и дорогостоящей конструкции реактора, совмещенного с котлом-утилизатором и подключенного к контуру пара высокого давления. Кроме того, при такой конструкции реактора большое влияние на процесс оказывают процессы на поверхности реактора, которые даже при относительно инертном материале поверхности (кварц) приводят к образованию значительного количества побочных продуктов реакции - оксидов углерода и воды, что заметно снижает выход целевого продукта.

Наиболее близким техническим решением (прототип) является способ производства метанола, включающий раздельную подачу последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительную зону реактора, последующее газофазное окисление углеводородсодержащего газа при начальной температуре до 500°С, давлении до 10 МПа и содержании кислорода не более 8 об.% в реакционных зонах до пяти последовательно расположенных реакторов, с дополнительной подачей кислородсодержащего газа в последующие смесительные зоны каждого реактора, охлаждение реакционной смеси на 70-150°С перед каждой последующей ступенью окисления и ее закаливание в последней реакционной зоне за счет снижения температуры реакционной смеси не менее чем на 200°С за время, составляющее менее 0,1 времени ее пребывания в реакционной зоне, выделение метанола из охлажденной реакционной газожидкостной смеси, подачу отходящих газов в исходный углеродсодержащий газ или на сжигание, подачу отходящих жидких кислородсодержащих продуктов после отделения метанола в первую смесительную зону реактора (RU, 2162460, С1).

Этот способ производства метанола выгодно отличается от других возможностью получения более высокой степени конверсии метана за проход за счет использования нескольких последовательно расположенных реакторов, более высокой селективностью образования метанола и возможностью избежать сажеобразования за счет охлаждения реакционной смеси перед каждой последующей ступенью окисления.

Недостатком известного способа является сложная конструкция реактора, включающая теплообменник газ-газ для съема большого количества тепла перед каждой последующей ступенью окисления, что делает весь процесс дорогим и металлоемким. Большая тепловая инерция теплообменного оборудования делает процесс трудно управляемым. Кроме того, сильное отрицательное влияние на процесс оказывают побочные каталитические реакции, протекающие на стенках реактора и приводящие к снижению выхода целевого продукта - метанола, а также к дополнительному нагреву стенок реактора.

Во всех вышеописанных способах из-за высокого теплового эффекта реакции реакционная смесь либо разогревается до температур выше 600°С, что приводит к интенсивному образованию сажи и снижению выхода целевого продукта в результате его термического разложения в самом реакторе, либо разогрев ограничивают путем серьезного усложнения конструкции реактора за счет включения промежуточных теплообменников.

Хотя использование встроенных теплообменников (RU, 2200731, С1) позволяет проводить реакцию с регулируемым съемом тепла и даже при постоянной температуре, усложнение конструкции реактора, а также использование встроенных теплообменников, имеющих высокую теплоинерционность, затрудняют оперативное управление процессом производства метанола.

Как было установлено авторами в ходе исследований, проведение газофазного окисления при постоянной температуре ниже 480°С, как предлагается в некоторых вышеописанных способах, или при ограничении температуры разогрева реакционной смеси не выше 480°С значительно увеличивает время протекания реакции и, соответственно, приводит либо к существенному снижению производительности способов получения метанола, либо к необходимости увеличения размеров реактора.

При этом возникает угроза неполной конверсии кислородсодержащего газа в реакторе, что может приводить к образованию на выходе взрывоопасной смеси, содержащей кислород.

Как было установлено в ходе исследований, оптимальная температура процесса составляет 520-570°С.

Было также установлено, что значительное снижение выхода метанола происходит из-за интенсивного каталитического окисления исходного углеводородсодержащего газа, а также уже образовавшегося метанола и других продуктов на стенке реактора с образованием продуктов глубокого окисления - воды и диоксида углерода.

При этом при высоких температурах реакции указанный каталитический эффект проявляется не только на поверхности стенки, выполненной, например, из нержавеющей стали, но и на стенках, выполненных из относительно инертных материалов, которые иногда предлагают использовать в качестве покрытия внутренних стенок реактора, например кварца (US, 4618732, В1).

Интенсивное протекание на стенках каталитической реакции глубокого окисления, имеющей значительно больший тепловой эффект, чем в газофазной реакции образования метанола, а также более интенсивное протекание газофазной реакции в пристеночном слое, содержащем активные частицы, диффундирующие с поверхности стенок, приводит к дополнительному нагреву поверхности реактора и его коррозии, что ужесточает требования к выбору материала и, соответственно, приводит к удорожанию реактора.

Поэтому при производстве метанола для обеспечения высокого выхода метанола требуется не только проведение реакции газофазного окисления в оптимальном температурном интервале, но и минимизация интенсивности реакции на поверхности стенок реактора и в пристеночном слое.

Целью создания изобретения являлось обеспечение высокого выхода метанола, упрощение конструкции и снижение металлоемкости реактора с возможностью получения целевых продуктов заданного состава.

При создании изобретения была поставлена техническая задача поддержания температуры реакционной смеси в желаемом диапазоне температур при желаемом соотношении углеводородсодержащего газа и окислителя в реакционной смеси, а также снижения концентрации коррозионно-активных веществ у внутренней поверхности стенок реактора, снижения температуры стенок реактора и напряжений материала реактора путем ограничения подвода тепла к реакционной смеси при протекании процессов ее окисления и минимизации интенсивности реакции на поверхности стенок реактора и в пристеночном слое за счет исключения контакта горячей реакционной смеси с внутренней поверхностью стенок реактора.

Ожидаемым техническим результатом являлось снижение коррозии внутренней поверхности стенок реактора, повышение безопасности и возможности управления процессом, исключение образования побочных продуктов и повышение выхода целевого продукта.

Поставленная задача была решена созданием способа производства метанола, в котором осуществляют последовательно: перемешивание раздельно подаваемых исходных реагентов: последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа, газофазное окисление углеводородсодержащего газа при повышенной температуре и давлении до 10 МПа и последующее охлаждение реакционной смеси в сформированных соответственно смесительной, реакционной зоне и зоне охлаждения, а затем охлаждают полученную смесь, содержащую метанол, отделяют метанол, а отходящие газы направляют в исходный углеводородсодержащий газ или на утилизацию, отличающегося тем, что зону охлаждения реакционной смеси формируют путем непрерывной подачи хладагента в направлении перемещения потока реакционной смеси после выхода реакционной смеси из смесительной зоны с образованием потока хладагента, вмещающего, по меньшей мере, часть реакционной зоны, при этом в указанной части реакционной зоны внутри потока хладагента поддерживают температуру реакционной смеси в диапазоне от 520 до 600°С.

При этом согласно изобретению целесообразно поддерживать температуру реакционной смеси внутри потока хладагента, предпочтительно, в интервале 520-570°С.

Кроме того, согласно изобретению целесообразно реакционную смесь подвергать неоднократно последовательному перемешиванию с раздельно подаваемым сжатым кислородсодержащим газом, газофазному окислению и охлаждению в сформированных последовательно неоднократно смесительных, реакционных зонах и зонах охлаждения, при этом исходный сжатый и нагретый углеводородсодержащий газ подавать в первую из смесительных зон, а кислородсодержащий газ подавать в каждую из смесительных зон.

Кроме того, согласно изобретению целесообразно зону охлаждения формировать путем неоднократной подачи хладагента.

При этом согласно изобретению в качестве хладагента используют хладагент, выбранный из группы, состоящей из: части исходного холодного углеводородсодержащего газа; охлажденного отходящего углеводородсодержащего газа; водного раствора побочных органических продуктов, образующихся после выделения метанола; парогазовой смеси водного раствора побочных органических продуктов с исходным углеводородсодержащим газом или с охлажденным отходящим углеводородсодержащим газом.

При этом согласно изобретению целесообразно температуру реакционной смеси в реакционной зоне обеспечивать путем регулирования параметров потока хладагента.

Поставленная задача была также решена созданием установки для производства метанола из углеводородсодержащего газа, включающей:

- по меньшей мере, один реактор, имеющий корпус, в котором размещен, по меньшей мере, один реакционный модуль, в котором сформированы последовательно:

- смесительная зона, приспособленная для перемешивания подаваемых в модуль исходных продуктов и формирования потока реакционной смеси;

- реакционная зона для размещения потока реакционной смеси, подвергаемой газофазному окислению,

- зона охлаждения, приспособленная для размещения, по меньшей мере, части потока реакционной смеси внутри потока хладагента в направлении движения потока реакционной смеси и выполненная с возможностью изменения расхода хладагента для обеспечения температуры реакционной смеси не выше 600°С и содержащая устройства для измерения температуры в реакционной зоне в области до зоны охлаждения и температуры в части реакционной зоны, размещенной внутри потока хладагента;

- систему подготовки исходного углеводородсодержащего газа, обеспечивающую возможность его последовательного сжатия до 1,0-10,0 МПа и нагрева до 300-500°С, и подачи его в смесительную зону реакционного модуля;

- систему подготовки кислородсодержащего газа, обеспечивающую возможность его сжатия до 1,0-10,0 МПа, и подачи его в смесительную зону реакционного модуля;

- систему подачи хладагента в зону охлаждения, содержащую устройство, обеспечивающее подачу хладагента непрерывным потоком с формированием внутри потока пространства, образующего, по меньшей мере, часть реакционной зоны, и выполненное с возможностью регулирования параметров потока хладагента;

- систему трубопроводов и устройств, обеспечивающих охлаждение продуктов реакции и их разделение на компоненты, подлежащие отделению или утилизации.

При этом согласно изобретению желательно, чтобы система подачи хладагента в зону охлаждения содержала несколько устройств, обеспечивающих подачу хладагента непрерывным потоком с формированием внутри потока пространства, образующего реакционную зону или, по меньшей мере, часть реакционной зоны, и выполненных с возможностью регулирования параметров потока хладагента.

Кроме того, согласно изобретению система подачи хладагента в зону охлаждения может быть снабжена устройством, обеспечивающим формирование потока хладагента, имеющего конфигурацию полого цилиндра.

При этом согласно изобретению целесообразно, чтобы реактор содержал несколько размещенных в корпусе последовательно один за другим реакционных модулей.

При этом согласно изобретению целесообразно, чтобы установка была приспособлена для использования в качестве хладагента части исходного холодного углеводородсодержащего газа или охлажденного отходящего углеводородсодержащего газа или водного раствора побочных органических продуктов, образующихся после выделения метанола или парогазовой смеси водного раствора побочных органических продуктов с исходным углеводородсодержащим газом или парогазовой смеси водного раствора побочных органических продуктов с охлажденным отходящим углеводородсодержащим газом.

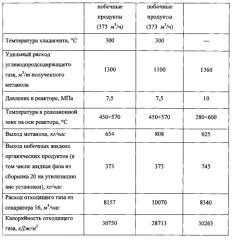

В дальнейшем изобретение поясняется описанием примеров осуществления одного из вариантов способа производства метанола согласно изобретению с помощью установки согласно изобретению, схема которого приведена на прилагаемом чертеже Фиг. 1.

Однако приведенные примеры и схема установки не являются исчерпывающими, не ограничивают вариантов осуществления изобретения и не выходит за рамки формулы изобретения.

Способ производства метанола согласно изобретению может быть осуществлен в установке согласно изобретению, например, показанной на Фиг. 1, содержащей реактор 1, в котором последовательно один за другим размещены два реакционных модуля 2-1 и 2-2, в каждом из которых выполнены смесительные зоны 3-1 и 3-2, зоны 4-1 и 4-2 охлаждения реакционной смеси и реакционные зоны 5-1 и 5-2 соответственно,

Смесительная зона 3-1 приспособлена для приема и перемешивания подаваемых в реакционный модуль 2-1 исходных продуктов: последовательно сжатого и нагретого углеводородсодержащего газа и исходного сжатого кислородсодержащего газа.

Смесительная зона 3-2 приспособлена для приема и перемешивания подаваемых в реакционный модуль 2-2 продуктов реакции из реакционного модуля 2-1 и дополнительно подаваемого в реакционный модуль 2-2 сжатого кислородсодержащего газа.

При этом сжатие, нагрев и подача углеводородсодержащего газа могут быть выполнены в системе, содержащей, например, трубопроводы 6 подачи газа от источника газа, компрессор 7 для сжатия газа, коллектор 8 распределения газа, теплообменник 9, в котором для нагрева используют тепло выходящих из реактора 1 продуктов окисления, и трубопровод 10 для подачи нагретого углеводородсодержащего газа в реактор 1.

Сжатие и подача кислородсодержащего газа могут быть осуществлены с помощью системы, содержащей компрессор 11 и трубопроводы 12-1 и 12-2.

При этом согласно изобретению смесительные зоны 3-1 и 3-2 приспособлены также для формирования на выходе из каждой смесительной зоны потока реакционной смеси, имеющего в направлении зоны охлаждения желаемое размещение в реакционном модуле.

Зоны 4-1 и 4-2 охлаждения реакционной смеси приспособлены для подачи хладагента во внутреннюю полость модуля, например, с помощью системы подачи хладагента в зоны 4-1 и 4-2 охлаждения, выполненной с возможностью регулирования параметров потока хладагента, например объема и скорости подачи хладагента, и конфигурации потока.

При этом согласно изобретению с помощью устройств 13-1, 13-2 и 13-3 подачи хладагента может быть обеспечено формирование потока хладагента в виде полого цилиндра, имеющего в области размещения реакционной зоны 5-1 и 5-2 вокруг потока реакционной смеси слой хладагента, достаточный для обеспечения температуры реакционной смеси в реакционной зоне не выше 600°С.

При этом согласно изобретению подачу хладагента осуществляют по направлению движения потока реакционной смеси с формированием потока хладагента, имеющего внутри потока пространство для размещения в нем потока реакционной смеси полностью по всей длине потока или его части. Это может быть обеспечено, например, с помощью соответствующего выполнения устройств 13-1, 13-2 и 13-3 подачи хладагента, например устройств коллекторного типа, имеющих щелевидные выходные отверстия, размещенные вблизи внутренней поверхности корпуса реактора 1 или в плоскости поперечного сечения корпуса на входах в зоны 4-1 и 4-2 охлаждения. При этом устройства 13-1, 13-2 и 13-3 подачи хладагента могут быть выполнены с возможностью регулирования толщины и протяженности слоя хладагента вокруг потока реакционной смеси, например, с помощью изменения угла наклона и проходного сечения щелей.

Кроме того, устройства 13-1 и 13-2 подачи хладагента могут быть выполнены обеспечивающими формирование потока хладагента, вмещающего поток реакционной смеси и при этом имеющего различную по длине потока толщину слоя хладагента, например, устройства 13-1 и 13-2 подачи хладагента могут быть выполнены многоярусными и многоуровневыми, размещенными при этом, например, в различных поперечных сечениях реакционных модулей 2-1 и 2-2.

В качестве хладагента согласно изобретению могут быть использованы холодный исходный углеводородсодержащий газ или охлажденный отходящий углеводородсодержащий газ или водный раствор побочных органических продуктов, образующихся после выделения метанола, или его парогазовая смесь с исходным углеводородсодержащим или охлажденным отходящим углеводородсодержащим газом, доставка которых к устройствам 13-1, 13-2 и 13-3 подачи хладагента в зоны 4-1 и 4-2 охлаждения может быть осуществлена по трубопроводам.

Кроме того, реакционные зоны 5-1 и 5-2 снабжены устройствами 14-1,14-2 и 14-3 измерения температуры внутри зон и на границах с зонами охлаждения 4-1 и 4-2.

Устройство для производства метанола согласно изобретению может также содержать, по меньшей мере, еще один теплообменник 15 для доохлаждения продуктов, выходящих из теплообменника 9, и соединенные системой трубопроводов другие устройства, обеспечивающие охлаждение и разделение полученных продуктов на компоненты, подлежащие отделению или утилизации. Например, с помощью сепаратора 16 - разделение газообразных и жидких продуктов, с помощью колонны 17 - отделение метанола, собираемого в емкости 18, от водного раствора побочных органических продуктов. Кроме того, газообразные продукты с помощью компрессора 19 и водный раствор из емкости 20 сбора с помощью насоса 21 могут быть поданы в смеситель 22 и затем использованы в качестве хладагента в зонах охлаждения 4-1 и 4-2.

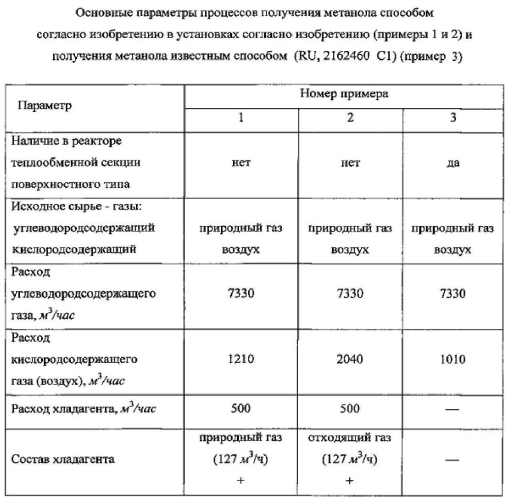

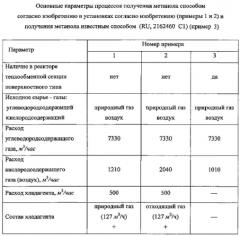

Далее в Таблице представлены примеры 1 и 2 получения метанола способом согласно изобретению в установках согласно изобретению и, для сравнения, пример 3 производства метанола согласно способу производства метанола, описанному выше в качестве аналога, характеризующего уровень техники настоящего изобретения (RU, 2162460, С1) и основные параметры этих процессов.

При этом в примерах 1 и 2 способ получения метанола был осуществлен в установках согласно изобретению с использованием одного реактора 1, включающего два цилиндрических реакторных модуля 2-1 и 2-2, в которых последовательно были сформированы соответственно: смесительные зоны 3-1 и 3-2, зоны 4-1 и 4-2 охлаждения и реакционные зоны 5-1 и 5-2. При этом в реакторном модуле 2-1:

- смесительная зона 3-1 была выполнена в виде многопоточного смесителя типа «труба в трубе» и за счет интенсивной турбулизации поступающих потоков исходных газообразных продуктов было обеспечено быстрое их перемешивание с образованием потока однородной реакционной смеси,

- в реакционной зоне 5-1 около 2/3 потока реакционной смеси по его длине было размещено до входа в зону 4-1 охлаждения, а остальная 1/3 потока реакционной смеси была размещена внутри зоны 4-1 охлаждения,

- формирование зоны 4-1 охлаждения осуществляли подачей потока хладагента через многопоточное устройство, размещенное по окружности корпуса реакторного модуля 2-1, формирующее поток хладагента в виде цилиндрического слоя.

При этом в реакторном модуле 2-2:

- смесительная зона 3-2 была выполнена аналогично смесительной зоне 3-1 в модуле 2-1,

- зона 4-2 охлаждения была сформирована подачей хладагента через два многопоточных устройства, аналогичных многопоточному устройству, установленному в зоне 4-1 охлаждения реакторного модуля 2-1. При этом указанные многопоточные устройства подачи хладагента были размещены на расстоянии 1/3 и 2/3 длины реакторного модуля 2-2 от смесительной зоны 3-2.

Отличие способов получения метанола по примерам 1 и 2 заключалось в виде используемого хладагента:

- в примере 1 использовали парогазовую смесь водного раствора побочных органических продуктов, образующихся после выделения метанола в колонне 18, и указанную парогазовую смесь из емкости 20 подавали в зоны 4-1 и 4-2 охлаждения потоком исходного холодного углеводородсодержащего газа;

- в примере 2 аналогичную парогазовую смесь из емкости 20 подавали в зоны 4-1 и 4-2 охлаждения потоком охлажденного отходящего углеводородсодержащего газа.

При этом в примере 2 исполнение установки согласно изобретению представляло собой схему рециркуляции.

В примерах 1 и 2 углеводородсодержащий газ по трубопроводам 6 от источника газа подавали компрессором 7 в коллектор 8, например, представляющий собой трубную обвязку для распределения газа. Основной поток углеводородсодержащего газа подавали в теплообменник 9 для нагрева газов, отходящих из реактора 1. Вспомогательный поток углеводородсодержащего газа из коллектора 8 подавали в смеситель 22 для формирования потока хладагента.

По трубопроводу 10 указанный основной поток - нагретый углеводородсодержащий газ поступал в реакторный модуль 1. В реакторные модули 2-1 и 2-2 также подавали сжатый кислородсодержащий газ из компрессора 11 по трубопроводам 12-1 и 12-2. В смесительной зоне 3-1 нагретый углеводородсодержащий газ перемешивали со сжатым кислородсодержащим газом.

В реакционной зоне 5-1 происходило окисление части углеводородсодержащего газа кислородом, что вызывало разогрев смеси, но при этом температуру в зоне окисления поддерживали в требуемом диапазоне за счет охлаждения реакционной смеси потоком хладагента, подаваемым через устройство 13-1 в зону 4-1 охлаждения. Расход хладагента регулировали с помощью устройства 14-1.

Процессы, протекающие в смесительных, реакционных зонах и зонах охлаждения, описаны выше.

Смесь продуктов процесса окисления и исходных газов из реактора 1 подавали в теплообменник 9, где происходил нагрев исходного потока углеводородсодержащего газа. Окончательное охлаждение потока при необходимости осуществляют в теплообменник 15. Из теплообменника 15 поток подавали в сепаратор 16, в котором отделяли жидкие продукты, в том числе побочные органические продукты.

Во всех примерах 1-3 исходный углеводородсодержащий газ представлял собой смесь следующего состава, % по объему: метан - 98, углекислый газ - 1 и азот - 1.

Температуры исходных углеводородсодержащего и кислородсодержащего газов на входе в установку для производства метанола составляли около 20°С.

Однако в примере 1 весь отходящий газ из сепаратора 16 направляли на утилизацию, а в примере 2 отходящие из сепаратора 16 газы подавали на утилизацию частично. При этом частично дожатые компрессором 19 газы подавали в смеситель 22 для формирования потока хладагента.

Затем и в примере 1, и в примере 2 жидкие продукты из сепаратора 16 подавали в ректификационную колонну 17 для выделения из смеси целевого продукта - метанола, который затем отводили в сборник емкости 18 метанола. Водный раствор побочных органических продуктов собирали в емкости 20 сбора и затем насосом 21 подавали в смеситель 22 для формирования потока хладагента.

Из представленных в таблице данных видно, что в способах производства метанола согласно изобретению, представленных в примерах 1 и 2, по сравнению с известным способом производства метанола по примеру 3 (RU 2162460, С1), рабочее давление в реакторе ниже и составляет 7,5 МПа, температура на входе в реактор повышена и составляет 450°С, а за счет частичной утилизации побочных продуктов выход метанола выше, чем в примере 3, и составляет 654 кг/час (пример 1) и 808 кг/час (пример 2).

Таким образом, из представленных данных можно сделать вывод, что применение способа получения метанола согласно изобретению в установке согласно изобретению приводит к увеличению эффективности процесса получения метанола, улучшению условий эксплуатации конструктивных элементов установки. Кроме того, с исключением из конструкции реактора теплообменной секции поверхностного типа в 3 раза снижается металлоемкость реактора и упрощается его конструкция.

Способ производства метанола согласно изобретению может быть осуществлен в установке для его осуществления согласно изобретению с применением известных конструктивных материалов и оборудования. Установка для получения метанола согласно изобретению может быть использована в комплексах традиционных производств метанола с модификацией технологической обвязки и используемого оборудования реакторного узла в соответствии с поставленными задачами получения целевых продуктов определенного состава.

1. Способ производства метанола, в котором осуществляют последовательно: перемешивание раздельно подаваемых исходных реагентов в виде последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа, газофазное окисление углеводородсодержащего газа при повышенной температуре и давлении до 10 МПа, последующее охлаждение реакционной смеси в сформированных соответственно смесительной, реакционной зоне и зоне охлаждения, а затем полученную смесь, содержащую метанол, охлаждают, отделяют метанол, а отходящие газы направляют в исходный углеводородсодержащий газ или на утилизацию, отличающийся тем, что зону охлаждения реакционной смеси формируют путем непрерывной подачи хладагента в направлении перемещения потока реакционной смеси после выхода реакционной смеси из смесительной зоны с образованием потока хладагента, вмещающего реакционную зону или, по меньшей мере, часть реакционной зоны, и при этом внутри потока хладагента в указанной реакционной зоне или ее части поддерживают температуру реакционной смеси в диапазоне от 520 до 600°С.

2. Способ по п. 1, отличающийся тем, что температуру реакционной смеси внутри потока хладагента поддерживают, предпочтительно, в интервале 520-570°С.

3. Способ по п. 1, отличающийся тем, что реакционную смесь подвергают неоднократно последовательному перемешиванию, газофазному окислению и охлаждению в сформированных последовательно неоднократно смесительных, реакционных зонах и зонах охлаждения и при этом исходный сжатый и нагретый углеводородсодержащий газ подают в первую из смесительных реакционных зон, а кислородсодержащий газ подают в каждую из смесительных реакционных зон.

4. Способ по п. 1, отличающийся тем, что зону охлаждения формируют путем неоднократной непрерывной подачи хладагента.

5. Способ по п. 1, отличающийся тем, что используют хладагент, выбранный из группы, включающей: часть исходного холодного углеводородсодержащего газа; охлажденный отходящий углеводородсодержащий газ; водный раствор побочных органических продуктов, образующихся после выделения метанола; парогазовую смесь водного раствора побочных органических продуктов с исходным углеводородсодержащим газом или с охлажденным отходящим углеводородсодержащим газом.

6. Способ по п. 1, отличающийся тем, что температуру реакционной смеси в реакционной зоне обеспечивают путем регулирования параметров потока хладагента.

7. Установка для производства метанола из углеводородсодержащего газа согласно способу производства метанола по любому из пп. 1-6, включающая:- по меньшей мере, один реактор, имеющий корпус, в котором размещен, по меньшей мере, один реакционный модуль, в котором сформированы последовательно:- смесительная зона, приспособленная для перемешивания подаваемых в модуль исходных продуктов и формирования потока реакционной смеси;- реакционная зона для размещения потока реакционной смеси, подлежащей газофазному окислению;- зона охлаждения, приспособленная для размещения, по меньшей мере, части потока реакционной смеси внутри потока хладагента в направлении движения потока реакционной смеси и выполненная с возможностью изменения расхода хладагента для обеспечения температуры реакционной смеси внутри потока хладагента не выше 600°С и содержащая устройства для измерения температуры в реакционной зоне в области до зоны охлаждения и температуры в части реакционной зоны, размещенной внутри потока хладагента;- систему подготовки исходного углеводородсодержащего газа, обеспечивающую возможность его последовательного сжатия до 1,0-10,0 МПа и нагрева до 300-500°С, и подачи его в смесительную зону реакционного модуля;- систему подготовки кислородсодержащего газа, обеспечивающую возможность его сжатия до 1,0-10,0 МПа, и подачи его в смесительную зону реакционного модуля;- систему подачи хладагента в зону охлаждения, содержащую устройство, обеспечивающее подачу хладагента потоком с формированием внутри потока пространства, образующего, по меньшей мере, часть реакционной зоны, и выполненное с возможностью регулирования параметров потока хладагента;- систему трубопроводов и устройств, обеспечивающих охлаждение продуктов реакции и их разделение на компоненты, подлежащие отделению или утилизации.

8. Установка по п. 7, отличающаяся тем, что система подачи хладагента в зону охлаждения содержит несколько устройств, обеспечивающих подачу хладагента потоком с формированием внутри потока пространства, образующего реакционную зону или, по меньшей мере, часть реакционной зоны, и выполненных с возможностью регулирования параметров потока хладагента.

9. Установка по п. 7, отличающаяся тем, что система подачи хладагента в зону охлаждения снабжена устройством, обеспечивающим формирование потока хладагента, имеющего конфигурацию полого цилиндра.

10. Установка по п. 7, отличающаяся тем, что реактор содержит несколько размещенных в корпусе последовательно один за другим реакционных модулей.

11. Установка по п. 7, отличающаяся тем, что приспособлена для подачи хладагента, выбранного из группы, включающей: часть исходного холодного углеводородсодержащего газа; охлажденный отходящий углеводородсодержащий газ; водный раствор побочных органических продуктов, образующихся после выделения метанола; парогазовую смесь водного раствора побочных органических продуктов с исходным углеводородсодержащим газом или с охлажденным отходящим углеводородсодержащим газом.