Способ приготовления катализатора ароматизации легких парафинов

Иллюстрации

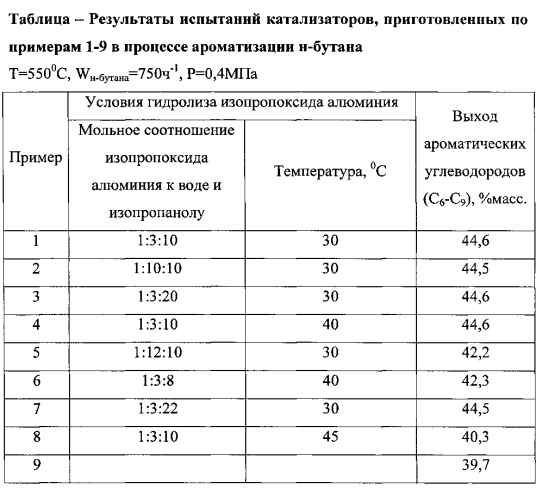

Показать всеИзобретение относится к способу приготовления катализатора ароматизации легких парафинов, основанному на смешении микропористого материала со структурой цеолитов типа пентасилов с размером пор не менее и цинксодержащего оксида алюминия. При этом для получения цинксодержащего оксида алюминия используют гидроксид алюминия, полученный гидролизом изопропоксида алюминия 0,5%-ным водно-изопропанольным раствором муравьиной кислоты при мольном соотношении изопропоксид алюминия:вода:изопропанол как 1:(3-10):(10-20) и температуре гидролиза 30-40°С, характеризующийся средним диаметром транспортных пор 55-65 нм. Предлагаемый способ позволяет получать катализаторы, при использовании которых происходит увеличение выхода ароматических соединений. 1 табл., 9 пр.

Реферат

Изобретение относится к каталитической химии, в частности способам приготовления катализаторов ароматизации легких парафинов, и может найти применение в химической промышленности.

Процесс получения ароматических углеводородов из легких парафинов осуществляется в присутствии каталитических систем на основе мелкопористых материалов - цеолитов типа ZSM-5, ZSM-11, ЦВН, ЦВМ, BETA и проч., а также элементосиликатов со структурой ZSM-5, ZSM-11, BETA (например, Успехи химии. - 1990. - Т. 52. - Вып. 9. - С. 1552-1554; Изв. РАН, Сер. Хим. - 1993. - T. VII. - №4. - С. 15-21).

Для модифицирования каталитических свойств указанных выше мелкопористых материалов используют добавки металлов или оксиды металлов, таких как цинк, галлий, редкоземельные, благородные металлы и проч. (Пат. РФ 2144845, опубл. 27.01.2000, бюл. №3; Пат. РФ 2165293, опубл. 20.04.2001, бюл. №11; Пат. РФ 2221643, опубл. 20.01.2004, бюл. №2; Пат. РФ 2148431, опубл. 10.05.2000, бюл. №13; Пат. РФ 2372988, опубл. 20.11.2009, бюл. №32; Пат. РФ 2367643, опубл. 20.09.2009, бюл. №26; Пат РФ 2307117, опубл. 10.07.2007, бюл. №27; Пат. РФ 2302291, опубл. 10.07.2007, бюл. №19).

В состав катализаторов ароматизации, помимо микропористого материала и модификаторов, входит связующее или носитель, которые, обладая определенным набором характеристик (величина удельной поверхности, поровая структура, наличие кислотно-основных центров, примесный состав), влияют на активность, стабильность работы, прочностные характеристики катализатора (Дорогочинский А.З. и др. Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах // ЦНИИТЭнефтехим. - Нефтехимия и сланцепереработка. - М.: - 1989. - 84 с.).

Известен способ получения катализатора ароматизации легких парафинсодержащих углеводородных фракций (Патент РФ 2172212, опубл. 20.08.01).

В соответствии с этим способом влажную лепешку гидроксида алюминия или другого связующего смешивают с цеолитом группы пентасилов в аммонийной форме (содержание Na2O не более 0,4% масс.). Массу тщательно перемешивают, а затем упаривают до пластичного состояния и гранулируют методом экструзии. Полученные гранулы высушивают при температуре 110°C в течение 8-10 ч и прокаливают при температуре 550°C в течение 6 часов. На прокаленный предшественник катализатора методом пропитки из водного раствора наносят нитраты цинка, галлия, редкоземельных элементов, магния и железа (III). Гранулы катализатора высушивают при 110°C и прокаливают при 550°C.

По данному способу получают катализатор со следующим соотношением компонентов, % масс.: цеолит - 40-80; ZnO - 0,4-4,0; Σ(РЗЭ)2O3 - 0,3-3,0; Fe2O3 - 0,01-1,0; MgO - 0,01-1,0, связующие соединения - остальное.

Недостатком данного способа является получение катализатора сложного химического состава и невысокой активности. Так, при осуществлении процесса конверсии пропана в ароматические углеводороды в присутствии данного катализатора при следующем технологическом режиме: температура - 540°C; давление - 4 атм; объемная скорость подачи сырья - 500 ч-1, выход ароматических углеводородов составил 31,5% масс.

Наиболее близким к предлагаемому изобретению по своей технической сущности и достигаемому эффекту является способ получения катализатора, описанный в патенте 2302291 (опубл. 10.07.2007, бюл. №19).

Согласно этому способу катализатор получают на основе смешения микропористого материала - цеолита типа ZSM-5, ZSM-11, BETA, или элемент алюмосиликата со структурой типа ZSM-5, ZSM-11, BETA и цинк- или/и галлийсодержащего оксида алюминия; причем, для приготовления цинк- или/и галлийсодержащего оксида алюминия используют бипористый гидроксид алюминия с размером транспортных пор 40-50 нм.

Использование такого бипористого гидроксида алюминия позволяет равномерно наносить модифицирующий металл в необходимой концентрации; свободно осуществлять массообмен молекул исходных углеводородов и продуктов реакции между микропористым материалом и модифицирующим металлом.

В данном способе катализатор готовят следующим образом.

Предварительно синтезируют цинк- или/и галлийсодержащий оксид алюминия нанесением на бипористый гидроксид алюминия ацетата цинка или/и нитрата галлия с последующим высушиванием и прокалкой композиции при 500°C.

Для получения собственно катализатора смешивают микропористый материал - цеолит типа ZSM-5, ZSM-11, BETA, или элемент алюмосиликат со структурой ZSM-5, ZSM-11, BETA и цинк- или/и галлийсодержащий оксид алюминия; полученный катализатор прокаливают при 500°C.

Недостатком данного способа является получение катализатора, характеризующегося невысокой активностью.

Так, при осуществлении процесса ароматизации н-бутана в присутствии образца катализатора, полученного по описанному способу состава: % масс. - ZSM-5 - 71,5; Zn - 3,5; Al2O3 - 25 при технологическом режиме: температура - 550°C, объемная скорость по бутану - 700 ч-1, давление - 0,4 МПа, выход ароматических углеводородов составил 39,7%.

Задачей настоящего изобретения является создание способа приготовления катализатора ароматизации легких парафинов, характеризующегося более высокой, чем в известном способе, активностью.

Технологический результат заявленного способа приготовления катализатора ароматизации легких парафинов заключается в увеличении выхода ароматических углеводов.

Это достигается заменой бипористого гидроксида алюминия со средним размером транспортных пор 40-50 нм на гидроксид алюминия, полученный гидролизом изопропоксида алюминия 0,5%-ным водно-изопропанольным раствором муравьиной кислоты при мольном соотношении изопропоксид алюминия:вода:изопропанол как 1:(3-10):(10-20) и температуре гидролиза 30-40°C, характеризующийся средним диаметром транспортных пор 55-65 нм.

Сущность изобретения выражается в том, что катализатор ароматизации легких парафинов получают по способу, включающему смешение микропористого материала со структурой цеолитов типа пентасилов с размером пор не менее и цинксодержащего оксида алюминия, отличающегося тем, что для приготовления цинксодержащего оксида алюминия используют гидроксид, полученный гидролизом изопропоксида алюминия 0,5%-ным водно-изопронольным раствором муравьиной кислоты при мольном соотношении изопропоксид алюминия:вода:изопропанол как 1:(3-10):(10-20) и температуре гидролиза 30-40°C, характеризующийся средним диаметром транспортных пор 55-65 нм.

Для получения указанным способом катализатора ароматизации используют микропористый материал со структурой цеолитов типа пентасилов с размером пор не менее , отношением SiO2/Al2O3=30-50 моль/моль, остаточным содержанием Na2O - не более 0,07 масс.; изопропоксид алюминия плотностью 0,936-0,938 г/см3 (при 70°C); кинематической вязкостью - 51-51,3 (70°C); температурой кипения при 5 мм рт.ст. - 132-136°C.

Пример 1.

В стеклянный реактор, снабженный мешалкой, термометром, обратным холодильником, капельной воронкой, вносят 51 г расплавленного изопропоксида алюминия и прикапывают при интенсивном перемешивании 209 мл 0,5%-го водного раствора муравьиной кислоты, при этом мольное соотношение изопропоксида алюминия к воде и изопропанолу составляет как 1:3:10, соответственно. Температуру гидролиза поддерживают 30°C.

После окончания стадии гидролиза образующуюся суспензию гидроксида алюминия отстаивают; осадок отфильтровывают на воронке Бюхнера с фильтром из иглопробиваемой ткани. Влажный гидроксид алюминия сушат при температуре 105°C в течение 8-10 часов.

Методом пропитки готовят образец цинксодержащего оксидного компонента катализатора.

Для этого 40 г гидроксида алюминия пропитывают водным раствором ацетата цинка, содержащим 7,19 г соли. Количество воды, необходимое для приготовления раствора ацетата цинка, определяют с учетом влагопоглощения гидроксида алюминия.

Полученную алюмоцинковую массу высушивают в течение 10 часов и прокаливают при 500°C.

50 г порошкообразного цеолита ZSM-5 с отношением SiO2/Al2O3=40 моль/моль смешивают с цинксодержащим оксидом алюминия. Полученный катализатор прокаливают при 500°C. Приготовленный по описанному способу катализатор имеет состав, % масс.: цеолит - 70,0; Al2O3 - 27, цинк - 3,0.

Полученный предложенным способом катализатор испытывали в процессе ароматизации н-бутана.

Ароматизацию н-бутана проводили при температуре - 550°C, объемной скорости - 750 ч-1, давлении - 0,4 МПа.

В этих условиях выход ароматических углеводородов, в пересчете на поданное сырье, составил 44,6% (см. таблицу).

В примерах 2-8 катализаторы готовили по способу, описанному в примере 1, с вариацией условий получения гидроксида алюминия.

В примере 2 мольное соотношение изопропоксида алюминия, воды и изопропанола поддерживали как 1:10:10, соответственно, и температуру гидролиза - 30°C.

После проведения по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 44,5% (см. таблицу).

В примере 3 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:3:20, соответственно; и температуру гидролиза - 30°C.

После проведения по примеру 1 испытаний катализатора в процессе ароматизации н-бутана выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 44,6% (см. таблицу).

В примере 4 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:3:10, соответственно, и температуру гидролиза - 40°C.

После проведенных по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 44,6% (см. таблицу).

В примере 5 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:12:10, соответственно; и температуру гидролиза - 30°C.

После проведения по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 42,2% (см. таблицу).

В примере 6 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:3:8, соответственно, и температуру гидролиза - 40°C.

После проведения по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 42,3% (см. таблицу).

В примере 7 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:3:22, соответственно, и температуру гидролиза - 30°C.

После проведенных по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 44,5% (см. таблицу).

В примере 8 мольное соотношение изопропоксида алюминия к воде и изопропанолу поддерживали как 1:3:10, соответственно, и температуру гидролиза - 45°C.

После проведения по примеру 1 испытаний катализатора в процессе ароматизации выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 40,3% (см. таблицу).

При мольном соотношении воды к изопропоксиду менее «трех» гидролиз изопропоксида алюминия идет частично; при температуре гидролиза ниже 30°C наблюдается процесс комкования образующегося гидроксида алюминия.

Пример 9 (по прототипу).

Катализатор готовят по способу, описанному в прототипе.

30 г гидроксида алюминия со средним размером транспортных пор не менее 20 нм пропитывали водным раствором ацетата цинка из расчета 14% масс, цинка, после чего образец высушивали и прокаливали при 500°C - получали композицию ΖnΟ/γ-Al2O3.

25 г порошка цеолита ZSM-5 смешивали с навеской ΖnΟ/γ-Al2O3 из расчета, чтобы получить 25% масс. Αl2Ο3 в конечном катализаторе, что соответствовало 3,5% масс. цинка в конечном образце катализатора. Полученный катализатор прокаливали при 500°C и испытывали в процессе ароматизации н-бутана.

Ароматизацию бутана проводили при температуре - 550°C, объемной скорости подачи н-бутана - 750 ч-1, давлении - 0,4 МПа.

В этих условиях выход ароматических углеводородов (C6-C9), в пересчете на поданное сырье, составил 39,7% (см. таблицу).

Способ приготовления катализатора ароматизации легких парафинов, основанный на смешении микропористого материала со структурой цеолитов типа пентасилов с размером пор не менее и цинксодержащего оксида алюминия, отличающийся тем, что для получения цинксодержащего оксида алюминия используют гидроксид алюминия, полученный гидролизом изопропоксида алюминия 0,5%-ным водно-изопропанольным раствором муравьиной кислоты при мольном соотношении изопропоксид алюминия:вода:изопропанол как 1:(3-10):(10-20) и температуре гидролиза 30-40°C, характеризующийся средним диаметром транспортных пор 55-65 нм.