Предварительная гидроочистка нафтенов с последующим высокотемпературным риформингом

Иллюстрации

Показать всеИзобретение относится к способу увеличения выходов ароматических продуктов из углеводородного сырья. Способ включает пропускание углеводородного сырья в первую систему реакторов, работающую при первом наборе реакционных условий, включающем первую температуру реакции в интервале 445-475°C, для получения углеводородного потока с пониженным содержанием нафтенов. Далее пропускание углеводородного потока с пониженным содержанием нафтенов во вторую систему реакторов, работающую при втором наборе реакционных условий, включающем повышенную температуру в области 540-600°C, для циклизации и ароматизации парафиновых соединений для получения технологического потока ароматических продуктов; при этом в первой системе реакторов и во второй системе реакторов используют катализатор, причем катализатор в первой реакторной системе и катализатор во второй реакторной системе представляет собой один и тот же катализатор. Затем пропускание технологического потока ароматических продуктов в колонну разделения риформата для получения потока верхних погонов риформата, содержащего С6 и С7 ароматические соединения, и потока нижних погонов риформата, содержащего тяжелые углеводороды. Использование настоящего способа позволяет снизить использование энергии. 8 з.п. ф-лы, 4 ил., 5 табл.

Реферат

Заявление приоритета

Приоритет по настоящей заявке испрашивается по дате подачи заявки США U.S. No. 13/327,143, поданной 15 декабря 2011 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу увеличения производства ароматических соединений, в частности, к усовершенствованию и оптимизаций производства ароматических соединений, таких как бензол, толуол и ксилолы, из потока исходного лигроинового сырья (нафты) посредством высокотемпературного риформинга.

Уровень техники

Риформинг нефтяного сырья представляет собой важнейший способ производства полезных продуктов. Одним из важных способов является разделение и повышение качества углеводородов для моторного топлива, например производство лигроинового сырья и повышение октанового числа лигроина в производстве бензина. Однако производство углеводородного сырья из сырой нефти включает производство полезных химических предшественников для применения в производстве пластиков, детергентов и других продуктов.

Повышение качества бензина является важным технологическим процессом, и способы повышения конверсии исходного сырья лигроина для повышения октанового числа описаны в патентах США US 3,729,409, US 3,753,891, US 3,767,568, US 4,839,024, US 4,882,040 и US 5,242,576. Эти способы включают множество средств для увеличения октанового числа и особенно для повышения содержания ароматических соединений в бензине.

Между тем, существует тенденция к уменьшению содержания ароматических соединений в бензине, ароматические соединения широко используются во многих коммерчески важных областях. Среди коммерческих приложений ароматических продуктов - применение их в производстве детергентов в виде алкиларилсульфонатов и пластиков. Такое коммерческое использование требует все более чистых сортов ароматических соединений. Производство ароматических соединений и их извлечение из потоков углеводородов начинают приобретать все большее значение.

Способы включают разделение сырья и эксплуатацию нескольких реакторов риформинга, использующих различные катализаторы, такие как монометаллический катализатор или некислотный катализатор для низкокипящих углеводородов, и биметаллический катализатор для высококипящих углеводородов. Другие усовершенствования включают новые катализаторы, описанные в патентах США US 4,677,094, US 6,809,061 и US 7,799,729. Однако имеются ограничения для способов и катализаторов, представленных в этих патентах, которые могут привести к значительному увеличению затрат.

Существует потребность в усовершенствованных способах производства ароматических соединений, уменьшающих затраты и снижающих использование энергии.

Сущность изобретения

Настоящее изобретение обеспечивает производство ароматических соединений из углеводородного сырья, такого как неочищенная нафта (лигроин), со значительным количеством нафтеновых соединений. Обработка сырья или части сырья для уменьшения содержания нафтенов и увеличения содержания ароматических соединений перед риформингом технологического потока уменьшает энергетическую нагрузку на установках риформинга и увеличивает содержание ароматических соединений в потоке продуктов.

Способ включает пропускание потока углеводородного сырья в реактор для дегидрирования, при этом реактор работает в условиях дегидрирования, чтобы уменьшить содержание нафтенов. Поток с пониженным содержанием нафтена подается в систему реакторов риформинга, работающих в условиях риформинга, включающих повышенную температуру для циклизации и ароматизации парафиновых соединений и создания технологического потока, содержащего ароматические соединения. Технологический поток поступает в колонну разделения риформата, при этом образуется поток верхних погонов, содержащий C6 и C7 ароматические соединения. Поток верхних погонов поступает в установку извлечения ароматических соединений для получения потока ароматических продуктов, содержащего бензол и толуол.

В одном варианте осуществления изобретения система реакторов риформинга включает множество реакторов, расположенных последовательно, с межреакторными нагревателями.

Другие объекты, преимущества и приложения настоящего изобретения станут очевидными для специалистов в данной области техники из последующего подробного описания и чертежей.

Краткое описание чертежей

На фигуре 1 показан один вариант осуществления настоящего изобретения с реактором дегидрирования, применяемым для общего объема сырья, с последующими реакторами риформинга.

На фигуре 2 показан второй вариант осуществления настоящего изобретения, где углеводородный поток дегидрируют перед подачей в систему реакторов риформинга и дегидрированный поток отделяют и подвергают риформингу.

На фигуре 3 показан еще один вариант осуществления изобретения с реактором дегидрирования, применяемого для легких фракций фракционированного сырья.

На фигуре 4 показан вариант компоновки системы из шести реакторов.

Подробное раскрытие изобретения

Риформинг углеводородного сырья для увеличения содержания ароматических соединений имеет важное значение для увеличения ценности потока углеводородов. Ароматические соединения, такие как бензол и толуол, представляют собой ценные химические соединения, которые используются в множестве способов образования продуктов для дальнейшей переработки. Примеры включают алкилароматические соединения для детергентов, этилбензол и кумол. Риформинг-процесс может включать эндотермические реакции и может влиять на эффективность, обусловленную регулированием температуры реакторов.

Настоящее изобретение направлено на повышение выходов ароматических соединений, получаемых из углеводородного сырья. В частности, усовершенствование состоит в том, что углеводороды неочищенного лигроина подвергают риформингу для увеличения выходов C6-C8 ароматических соединений. Новый способ предназначен для использования системы многочисленных реакторов, регулируемой в различных условиях, чтобы свести к минимуму коксообразование, катализируемое металлами, и термический крекинг. Из-за проблем, связанных с высокой температурой на входе реактора, желательно максимально повысить температуры слоя катализатора и одновременно минимизировать температуру на входе реактора. Из-за эндотермической природы некоторых компонентов в исходном сырье (лигроине), обычный подход состоит в том, чтобы нагревать сырье до более высокой температуры, по мере того как в реакторе температура будет падать.

Важно отметить, что для риформинг-процесса общеизвестно, что высшие парафины, такие как C8-парафины и выше, ароматизируются легче, чем C6-парафины. Из-за этого создалось мнение, что для более легких низших углеводородов было бы выгодным более длительное время пребывания в реакторе, чем для более тяжелых парафинов. Вопреки этой точке зрения, было обнаружено, что применение более краткого времени пребывания для низших углеводородов, чем для более тяжелых углеводородов, повышает конверсию и выходы. Это приводит к новым идеям по регулированию способов, которые кажутся пародоксальными при сравнении с общепринятыми способами риформинга.

В настоящем изобретении сделана попытка найти пути уменьшения расхода энергии в риформинг-процессе углеводородного сырья в производстве ароматических соединений. Способ, как показано на фиг. 1, включает подачу потока углеводородного сырья 8 в первый реактор 10 для генерирования потока дегидрированных углеводородов 12. Первый реактор предназначен для гидроочистки нафтеновых соединений и может представлять собой или реактор дегидрирования, или реактор риформинга. Когда первый реактор представляет собой реактор риформинга, один и тот же катализатор можно использовать в каждом из реакторов риформинга в способе, описанном в данном документе. Дегидрированный поток 12 поступает во второй реактор системы 20, образуя поток углеводородов, подвергнутый риформингу 22, который имеет повышенное содержание ароматических соединений. Второй реактор системы предпочтительно является реактором системы реакторов риформинга, который работает в фактически изотермических условиях. В системе реакторов риформинга 20 парафиновые соединения подвергаются циклизации и ароматизации. Поток дегидрированных углеводородов имеет пониженное содержание нафтенов, это делает возможным вход в последующие реакторы с низким потреблением энергии и работу системы изотермических реакторов 20 при повышенной температуре, в то же время сводит к минимуму падение температуры в реакторах. Углеводородный поток, подвергнутый риформингу 22, подают в колонну разделения риформата 30, для получения потока верхних погонов риформата 32, содержащего C6 и C7 ароматические продукты, и потока нижних погонов риформата 34, содержащего более тяжелые углеводороды. Поток верхних погонов риформата направляется в установку извлечения ароматических продуктов 40 для генерирования потока ароматических продуктов 42 и потока рафината 44. Поток рафината 44 может быть направлен обратно в систему реакторов риформинга 20 для дальнейшей циклизации и ароматизации парафинов в потоке рафината 44. Следует отметить, что в первом реакторе системы 10 имеет место низкая конверсия C6 и C7 парафинов, а конверсия C7 парафинов составляет меньше 5% при низкой температуре.

Установка для извлечения ароматических соединений 40 может включать различные способы отделения ароматических продуктов от потока углеводородов. Одним из промышленных стандартов является способ Sulfolane™, который представляет собой способ экстрактивной дистилляции, использующий сульфолан, способствующий экстракции ароматических соединений высокой чистоты. Способ Sulfolane™ хорошо известен специалистам в данной области.

Система реакторов дегидрирования 10 включает множество реакторов, где каждый реактор эксплуатируется при температуре 200-650°C, причем предпочтительной является работа при температуре 440-560°C. Условия эксплуатации реактора дегидрирования включают давление от 100 кПа до 10 МПа, причем предпочтительное давление составляет от 100 кПа до 2 МПа и более предпочтительное давление - от 100 кПа до 500 кПа. Система реакторов дегидрирования 10 может включать повторно используемый (рецикловый) поток газа водорода для дегидрирования.

Система, по существу, изотермических реакторов 20 может содержать множество реакторов с межреакторными нагревателями и может включать систему ступенчатых реакторов, где первые один или два реактора в системе работают при более низкой температуре, при этом остальные реакторы работают при повышенных температурах. Реакторы работают в ряде устройств, где технологический поток протекает через каждый реактор и повторно нагревается до одной и той же температуры входа в реактор для каждого реактора. Система реакторов риформинга 20 предпочтительно работает при температуре по меньшей мере 540°C, причем температурные условия реакции риформинга составляют от 540 до 600°C, и более предпочтительно - от 560 до 580°C.

Когда система риформинга 20 работает в ступенчатом температурном режиме, первый реактор или первый и второй реакторы работают при температуре от 440°C до 560°C, и следующие реакторы работают при температуре выше 540°C. Предпочтительно, если первый реактор работает при температуре от 440°C до 475°C, при этом последующие реакторы работают при температуре от 550°C до 580°C. Один необязательный режим работы системы реакторов риформинга 20 состоит в том, что каждый последующий реактор в последовательности работает при более высокой температуре, чем предшествующий реактор.

Кроме рабочих температур, условия обработки на различных риформерах позволяют по-разному осуществлять регулирование процессов. Дополнительные переменные, которые можно регулировать, включают объемные скорости, соотношения водорода и углеводородного сырья, и давление. Предпочтительно, когда риформер с легкими углеводородами работает при более низком давлении, чем риформер с более тяжелыми углеводородами. Пример рабочих давлений для первого риформера составляет от 130 кПа до 310 кПа с предпочтительным давлением около 170 кПа (10 фунт/кв.дюйм), и рабочие давления для второго риформера составляют от 240 кПа до 580 кПа с предпочтительным давлением около 450 кПа (50 фунт/кв.дюйм).

Моделирование промышленного реактора включает температуру на входе от 515°C до 560°C, отношение водорода к углеводороду, равное 5, давления в реакторе при различных уровнях от 10 до 50 фунт/кв.дюйм или от 170 до 450 кПа, объемную скорость (WHSV) в интервале от 0,75 ч-1 до 3 ч-1, и с различными загрузками катализатора для расширения интервала конверсии.

Колонна разделения риформата 30 может работать, изменяя состав смеси ароматических продуктов в потоке верхних погонов 32. Чтобы увеличить извлечение ксилола, колонна разделения риформата 30 может направлять C8 ароматические продукты в поток верхних погонов 32 и в последующую установку для извлечения ароматических продуктов 40.

Способ для еще одного изобретения включает пропускание части углеводородного сырья, как показано на фиг. 2. Так, при этом поток сырья лигроина 108 подвергается дегидрированию в реакторе дегидрирования 110 с образованием потока лигроина с пониженным содержанием нафтенов 112. Поток лигроина с пониженным содержанием нафтенов 112 подают на установку фракционирования 120 и получают легкий поток верхних погонов 122, содержащий C7 и более легкие углеводороды, и тяжелый поток нижних погонов 124, содержащий C8 и более тяжелые углеводороды. Поток 124 поступает в первый риформер системы реакторов 130, для получения первого потока риформата 132 с повышенным содержанием ароматических соединений. Первый поток риформата 132 и легкий поток верхних погонов 122 поступают во второй риформер системы реакторов 140 для образования второго потока риформата 142, содержащего ароматические соединения. Второй риформер системы реакторов 140 работает в качестве системы фактически изотермических реакторов и работает при высокой температуре. В альтернативном варианте осуществления изобретения реактор 110 может содержать реактор риформинга вместо реактора дегидрирования.

В одном варианте осуществления изобретения поток лигроина с пониженным содержанием нафтенов 112 поступает в сепаратор отходящих газов (не показан) для удаления легких отходящих газов, таких как водород и любые остаточные кислотные газы, такие, как сероводород, который образуется в реакторе дегидрирования 110 перед поступлением потока нафты 112 на установку фракционирования 120. Второй поток риформата 142 поступает в колонну разделения риформата 150 и образует поток верхних погонов риформата 152, содержащий C6 и C7 ароматические соединения и более легкие углеводороды, и поток нижних погонов риформата 154, содержащий C8 и более тяжелые углеводороды. Поток верхних погонов риформата 152 поступает в установку извлечения ароматических соединений 160 и образует поток ароматических продуктов 162 и поток рафината 164. Поток ароматических продуктов 162 будет содержать бензол, толуол и небольшие количества ксилола. Необязательно, колонна разделения риформата 150 может работать для извлечения C8 ароматических продуктов в потоке верхних погонов риформата 152 и далее в потоке ароматических продуктов 162.

Первый риформер системы реакторов 130 может содержать множество реакторов с межреакторными нагревателями. В предпочтительном варианте осуществления изобретения реакторы расположены последовательно, и первый риформер системы реакторов 130 содержит два реактора, причем каждый реактор имеет нагреватель сырья. Первый реактор работает при более низкой температуре и в условиях превращения большинства эндотермических углеводородов в ароматические продукты. Продукт первого реактора нагревают до более высокой температуры входа во второй реактор. Температура на входе первого реактора составляет от 440°C до 560°C, причем предпочтительной является температура от 440°C до 475°C, более предпочтительной - температура от 445°C до 455°C, и наиболее предпочтительной является температура 450°C. Температура на входе второго реактора составляет от 540°C до 580°C, причем предпочтительной является температура 560°C. Второй риформер системы реакторов 140 может содержать множество реакторов (расположенных последовательно) с межреакторными нагревателями. При работе в сочетании с первым реактором системы 130, второй реактор системы 140 работает для регулирования температуры таким образом, чтобы свести к минимуму колебания температуры. Конкретно, реакции являются эндотермическими, так что межреакторные нагреватели работают для нагревания входа реактора до температуры 540-580°C, причем предпочтительная температура входа составляет 560°C.

В одном варианте осуществления изобретения поток рафината 164 подают в первый реактор системы 140 для циклизации и ароматизации более эндотермических соединений до поступления эффлюента первого реактора в последующий реактор.

Один конкретный вариант осуществления изобретения включает поступление потока сырья лигроина 108 и водорода, обогащенного повторно используемым (рецикловым) газом, в реактор дегидрирования 110 для уменьшения содержания нафтенов в потоке лигроинового сырья 108. Поток с пониженным содержанием нафтенов 112 поступает в установку фракционирования для получения потока C7 и более низших углеводородов 122 и потока C8 и более тяжелых углеводородов 124. Поток C8 и более тяжелых углеводородов 124 подают с повторно используемым газом в первый реактор системы 130 для генерирования потока эффлюента первого реактора 132. Поток эффлюента первого реактора 132 и поток C7 и более низших углеводородов 122 поступают во второй реактор системы для генерирования потока эффлюента второго реактора 142. Поток эффлюента второго реактора 142 поступает в колонну разделения риформата 150 для образования потока верхних погонов риформата 152 и потока нижних погонов риформата 154. Верхний погон риформата 152 содержит C6 и C7 ароматические соединения и поступает в установку извлечения ароматических соединений 160 для получения потока ароматических продуктов 162 и потока рафината 164. Поток рафината 164 подают в реактор дегидрирования 110 для взаимодействия с олефинами и уменьшения количества олефинов, поступающих в системы реакторов риформинга 130 и 140.

В еще одном варианте осуществления изобретения, способ увеличения выходов ароматических соединений из углеводородного сырья включает подачу потока углеводородов в реактор дегидрирования. Дегидрированный поток поступает в сепаратор для создания потока легких углеводородов, содержащего C7 и более легкие углеводороды, и потока тяжелых углеводородов, содержащих C8 и более тяжелые углеводороды. Поток легких углеводородов поступает в первый реактор системы реакторов риформинга для генерирования первого потока риформата, содержащего C6 и C7 ароматические соединения. Поток тяжелых углеводородов поступает во второй реактор системы реакторов риформинга для генерирования второго потока риформата, содержащего ароматические соединения. Первый и второй потоки риформата поступают в колонну разделения риформата для получения потока верхних погонов, содержащего C7 и более легкие ароматические продукты и углеводороды, и потока нижних погонов, содержащего C8 и более тяжелые ароматические продукты и углеводороды.

Изобретение для увеличения выходов ароматических соединений из углеводородного сырья включает усовершенствованный подход к риформингу углеводородного сырья. Хотя риформинг-процесс углеводородного сырья известен и одной из проблем является эндотермическая природа процесса, не имеется данных, которые указывают, как повысить выходы и в то же время уменьшить расход энергии каким-либо инновационным способом обработки потока углеводородов. Способ, представленный на фиг. 3, включает пропускание углеводородного сырья 208 в установку для фракционирования 220. Поток сырья разделяют на легкий поток верхних погонов 222 и тяжелый поток нижних погонов 224. Легкий поток 222 содержит C7 и более легкие углеводороды и поступает в реактор дегидрирования 210, где образуется дегидрированный поток 212, имеющий пониженное содержание нафтенов. Поток 224, содержащий C8 и более тяжелые углеводороды, подают в первый реактор системы риформинга 230 и получают поток эффлюента первого реактора 232. Поток эффлюента первого реактора 232 и дегидрированный поток 212 подают во второй реактор системы риформинга 240 и получают поток эффлюента второго реактора 242.

В альтернативном варианте осуществления способа, показанного на фиг. 2, реактор 210 может содержать реактор риформинга вместо реактора дегидрирования. Преимущество применения реактора риформинга, функционирующего при более низкой температуре, состоит в том, что обеспечивается использование одного и того же катализатора во всех реакторах риформинга.

Способ может дополнительно включать поступление потока эффлюента ароматических продуктов 242 в колонну разделения ароматических продуктов 250 для образования потока верхних погонов ароматических продуктов 252, содержащего C7 и более легкие ароматические соединения, и потока нижних погонов 254, содержащего более тяжелые углеводороды. Поток верхних погонов ароматических продуктов 252 поступает в установку для разделения ароматических продуктов 260 для образования потока ароматических продуктов 262 и потока рафината 264. Поток рафината 264 может содержать значительное количество олефинов и может поступать в реактор дегидрирования 210 для дальнейшей очистки олефинов и их конверсии в ароматические соединения. Когда поток рафината 264 имеет низкое содержание олефинов, поток рафината 264 можно не подавать в реактор дегидрирования, а направлять во второй реактор системы 240.

Первая система реакторов 230 может включать множество реакторов, где каждый реактор снабжен нагревателем для нагревания поступающего технологического флюида до требуемой температуры реакции. Реакторы работают при последовательном расположении с межреакторными нагревателями. В первой системе реакторов 230 первый реактор системы работает при температуре входа от 440°C до 560°C и предпочтительно при температуре от 440°C до 475°C. Последующие реакторы в первой системе реакторов работают при температуре входа в реактор от 540°C до 580°C, а предпочтительная температура входа составляет от 560°C до 580°C.

Вторая система реакторов 240 может включать множество реакторов, расположенных последовательно, причем каждый реактор имеет нагреватель для регулирования температуры входа технологического флюида. Температура на входе каждого реактора составляет от 540°C до 580°C, предпочтительно от 560°C до 580°C, причем более предпочтительно отрегулировать температуру входа 560°C.

Схему компоновки реакторов проверяли, используя результаты, полученные в микрореакторах, моделирование, тепловой и массовый балансы. На фиг. 4 показана комбинация шести оснований для реакторных слое с реактором дегидрирования 310 для очистки потока верхних погонов 322 из установки фракционирования 320. Шесть реакторных слоев расположены в соответствии со схемой компоновки 2×4 с 2 реакторами в первой системе реакторов и 4 реакторами во второй системе реакторов. Проведено сравнение результатов анализа теплового и массового балансов и выходов риформата для способов риформинга лигроина для данного случая и для случая, когда отсутствует реактор дегидрирования 310. Каждый реактор имеет нагреватель сырья, причем сырье в каждом реакторе нагревается до предпочтительной температуры. В заявляемом способе сырье лигроин 308 разделяют с образованием потока верхних погонов 322, обогащенного C7 нафтенами и более легкими компонентами, и потока нижних погонов 324, обогащенного C8 и более тяжелыми компонентами. Поток нижних погонов 324 загружают в первый реактор каталитического риформинга 330a, причем эффлюент из первого реактора риформинга 330a загружают во второй реактор риформинга 330b для получения первого потока 332. Поток верхних погонов 322 загружают в реактор дегидрирования 310 для образования потока дегидрированного эффлюента 312. Дегидрированный поток 312 и первый поток 332 объединяют и нагревают в КРЗ для загрузки в третий реактор риформинга 340a. Технологический поток затем проходит через последующие нагреватели сырья реакторов RF4, RF5, RF6 и последующие реакторы 340b, 340c и 340d, как показано на фиг. 4.

| Таблица 1 | ||

| Нагрузка межреакторных нагревателей реакторов риформинга (ММ Btu/ч) | ||

| Разделение лигроинового сырья и блок реакторов риформинга 2+4 | Разделение лигроинового сырья с дегидрированием легкого лигроина и блок реакторов риформинга 2+4 | |

| Реактор 2. Нагреватель сырья | 133,10 | 132,70 |

| Реактор 3. Нагреватель сырья | 120,00 | 119,80 |

| Реактор 4. Нагреватель сырья | 83,29 | 69,19 |

| Реактор 5. Нагреватель сырья | 51,65 | 44,28 |

| Реактор 6. Нагреватель сырья | 29,02 | 24,16 |

Блок реакторов риформинга 2+4 включает шесть последовательных реакторов, причем поток тяжелых углеводородов, проходит через первые два реактора, а поток легких углеводородов, объединенный с эффлюентом второго реактора, проходит через остальные 4 реактора. Тепловые нагрузки даны в ММ британских тепловых единицах (Btu)/ч.

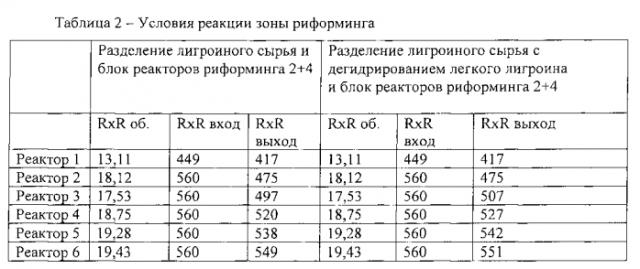

Результаты показывают, что способ включает дегидрирование нафтенов выше по потоку от реакторов риформинга приводит в результате к более низкой тепловой нагрузке межреакторных нагревателей (RF3, RF4, RF5 и RF6). Кроме того, следующая таблица 2 показывает, что предварительная обработка лигроинового сырья дегидрированием приводит к уменьшению падения температуры в реакторах. Это обусловлено уменьшением эндотермичности реакции в слоях реактора из-за уменьшения количества нафтенов, поступающих в реакторы риформинга. Это обеспечивает удерживание системы в условиях, близких к изотермическим, при этом реакции проводят при температуре, близкой к требуемой температуре реакции.

Объем реактора (R×R об.) приведен в кубических метрах, температуры даны в градусах Цельсия. Температура на входе в первый реактор составляет 449°C, а для остальных реакторов - 560°C.

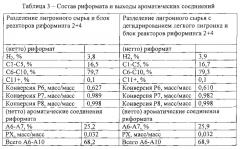

Кроме того, обеспечивается значительная экономия энергии, повышается конверсия сырья лигроина в ароматические продукты за счет поддерживания более высокой температуры в реакторах. В таблице 3 показано увеличение выходов бензола (A6) и толуола (A7) при включении в систему реактора дегидрирования 310. Повышение выходов частично обусловлено более высокими в целом температурами в реакторах риформинга.

Результаты двух моделирований, показывающие улучшение, представлены в таблицах 4 и 5. Был осуществлен базовый вариант и проведено сравнение с новой альтернативной схемой компоновки.

| Таблица 4 | ||

| Одинаковое количество катализатора | ||

| Базовый вариант | Вариант 1 | |

| Температура на входе реактора, град C (°C) | 560 | 468 и 560 |

| Конверсия C7 парафинов, масс/масс% | 97,8% | 97,9% |

| Общий объем катализатора, м3 | 121,8 | 121,8 |

| нетто выход (A7-A10), масс/масс% | 52,4% | 52,9% |

| нетто выход (C1-C4), масс/масс% | 15,1% | 14,8% |

| нетто выход H2, масс/масс% | 3,8% | 3,8% |

Варианты, представленные в таблице 4, включают новую схему компоновки реакторов и ее сравнение с базовым вариантом. Базовый вариант включал использование системы реакторов риформинга, работающих при высокой температуре. В базовом варианте имеется четыре реактора риформинга с температурой на входе 560°C. Новая компоновка в варианте 1 включает систему реакторов риформинга базового варианта с «предварительным» реактором. Предварительным реактором является реактор риформинга, работающий при 468°C. Общее количество катализатора как для базового варианта, так и для новой компоновки реакторов было одинаковым, при этом катализатор был перераспределен таким образом, что в каждом реакторе в новой компоновке содержалось меньшее количество катализатора. Способ характеризуется повышением выходов ароматических продуктов, хотя также имеет дополнительное преимущество - уменьшение выходов верхних погонов. Нетто-выход равен разности нетто-выхода на выходе и количества свежего сырья, деленной на количество свежего сырья, или:

(нетто-выход) = (нетто-выход на выходе - свежее сырье)/(свежее сырье).

Второе моделирование проводили, чтобы показать улучшение, которое позволяет уменьшить количество катализатора, необходимого для демонстрации повышения выходов. Варианты, представленные в таблице 5, включают компоновку с уменьшенным количеством катализатора (вариант 2), в сопоставлении с базовым вариантом.

| Таблица 5 | ||

| Уменьшенное количество катализатора | ||

| Базовый вариант | Вариант 2 | |

| Температура входа реактора, град Цельсия (°C) | 560 | 454 и 560 |

| Конверсия C7 парафинов, масс/масс% | 97,8% | 97,8% |

| Общий объем катализатора, м3 | 121,8 | 84,95 |

| нетто выход (A7-A10), масс/масс% | 52,4% | 54,1% |

| нетто выход (C1-C4), масс/масс% | 15,1% | 13,2% |

| нетто выход, H2, масс/масс% | 3,8% | 4,0% |

Уменьшение количества катализатора показывает, что улучшение имеет место при использовании меньшего количества катализатора. В варианте 2 общее количество катализатора для всех реакторов на 30% меньше общего количества катализатора для базового варианта. В варианте 2 имеется семь реакторов, работающих при высокой температуре 560°C, и «предварительный» реактор, работающий при 454°C. Общее количество катализатора перераспределяется по всем реакторам. Более низкая температура в «предварительном» реакторе обеспечивает преимущество пониженного объема катализатора в реакторах для очистки и выделения, работающих при повышенной температуре. Новый способ также имеет повышенную объемную скорость, что подавляет вторичные реакции и также вносит вклад в улучшение рабочего цикла.

Риформинг представляет собой высокотемпературный процесс. Система реакторов риформинга для металлургии, включающая нагреватели, линии транспортировки и реакторы, обычно требует пассивирования металлов для предотвращения коксообразования, катализируемого металлами, во время процесса. Пассивирование металлов осуществляют путем прибавления небольшого количества серы. Сера обычно обеспечивается наличием сероводорода (H2S). Прибавление H2S обычно генерируют путем добавления DMDS (диметилдисульфида) на вход системы реакторов. DMDS подвергается термическому разложению во время нагревания потока сырья. Однако термическое разложение DMDS с образованием H2S является неполным при температуре ниже 600°C. Для способа риформинга без «предварительного» реактора, пассивирование металла первого нагревателя риформинга, первой линии транспортировки и стороны подачи сырья первого реактора риформинга, работающего при температуре ниже 600°C, может быть неполным в результате низкого парциального давления H2S, что является следствием неполного разложения DMDS. Неожиданное преимущество нового способа включает полное разложение DMDS с образованием H2S в «предварительном» реакторе, где условия для коксообразования, катализируемого металлами, менее благоприятны. Из-за наличия катализатора разложение DMDS является по существу полным на выходе слоя катализатора «предварительного» реактора. Таким образом, парциальное давление H2S в сырье первого высокотемпературного риформинга, нагревателе, линии транспортировки и в реакторе, где условия для коксообразования, катализируемого металлами, более благоприятны, будет максимальным, что приводит к максимальному пассивированию металлов.

Следовательно, усовершенствование может достигаться посредством инновационных технологических схем, которые делают возможным регулирование реакций способа. Хотя изобретение описано с рассматриваемыми в настоящее время предпочтительными вариантами осуществления изобретения, понятно, что изобретение не ограничено описанными вариантами, но подразумевается, что оно охватывает различные модификации и эквивалентные конструкции, включенные в объем прилагаемой формулы изобретения.

1. Способ увеличения выходов ароматических продуктов из углеводородного сырья, включающий:пропускание углеводородного сырья в первую систему реакторов, работающую при первом наборе реакционных условий, включающем первую температуру реакции в интервале 445-475°C, для получения углеводородного потока с пониженным содержанием нафтенов;пропускание углеводородного потока с пониженным содержанием нафтенов во вторую систему реакторов, работающую при втором наборе реакционных условий, включающем повышенную температуру в области 540-600°C, для циклизации и ароматизации парафиновых соединений для получения технологического потока ароматических продуктов; при этом в первой системе реакторов и во второй системе реакторов используют катализатор, причем катализатор в первой реакторной системе и катализатор во второй реакторной системе представляет собой один и тот же катализатор; ипропускание технологического потока ароматических продуктов в колонну разделения риформата для получения потока верхних погонов риформата, содержащего С6 и С7 ароматические соединения, и потока нижних погонов риформата, содержащего тяжелые углеводороды.

2. Способ по п. 1, где первая система реакторов представляет собой систему реакторов дегидрирования, и реакционные условия включают условия дегидрирования, а вторая система реакторов представляет собой систему реакторов риформинга, и реакционные условия включают реакционные условия риформинга.

3. Способ по пп. 1 и 2, дополнительно включающий подачу потока верхних погонов риформата на установку отделения ароматических продуктов для получения потока ароматических продуктов и потока рафината.

4. Способ по п. 2, где система реакторов риформинга содержит множество реакторов риформинга с межреакторными нагревателями.

5. Способ по п. 4, где межреакторные нагреватели повышают температуру углеводородного потока с пониженным содержанием нафтенов по меньшей мере до 540°C.

6. Способ по п. 2, где условия риформинга включают температуру в интервале от 540 до 600°C.

7. Способ по п. 2, где реактор дегидрирования представляет собой систему реакторов риформинга, где первая температура реакции ниже, чем повышенная температура.

8. Способ по п. 3, дополнительно включающий пропускание потока рафината в систему реакторов риформинга.

9. Способ по п. 3, дополнительно включающий пропускание потока рафината в систему реакторов дегидрирования.