Способ детритирования мягких бытовых отходов и установка для его осуществления

Иллюстрации

Показать всеЗаявленное изобретение относится к способу удаления трития из загрязненных тритием материалов с использованием реактора детритирования. Указанные материалы очищают за счет реакции, обеспечивающей удаление трития из отходов с использованием потока влажного инертного газа с очень низким процентом влажности. При нагревании отходов получают поток насыщенных тритием газов, удаляемый из реактора посредством влажного газа, который переносит его в мембранный реактор для осуществления очистки. Мембранный реактор выполнен с возможностью избирательного удаления трития, присутствующего в газовой смеси. Техническим результатом является повышение эффективности очистки газовой смеси при восстановлении содержащегося в ней трития. 2 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Процесс удаления трития (3H, Т) из всех загрязненных им материалов является необходимым для всех использующих тритий предприятий. Назначение указанного процесса состоит в выполнении двух важных функций, первая из которых заключается в ограничении попадания трития за пределы предприятия, а вторая связана с возможностью хранения уже полностью декатегоризированных материалов (имеющих гораздо более низкий уровень загрязнения и, следовательно, гораздо более низкую стоимость хранения). Применение известных способов извлечения трития из указанных материалов связано с наличием такого побочного продукта, как тритиевая вода с низкой концентрация трития, а иногда и дополнительных радиоактивных газовых потоков.

Предложенный способ позволяет решить указанную проблему. В соответствии с предложенным способом тритий извлекают из отходов в результате термической обработки (при температуре Т<120°C) в слегка окисляющей среде. Настоящее изобретение предусматривает применение реактора, в котором происходит реакция, направленная на удаление трития из указанных отходов, при этом указанные отходы извлекают с применением потока влажного инертного газа с очень низкой концентрацией влаги. Нагретые отходы испускают поток насыщенных тритием газов, который удаляют из реактора потоком влажного инертного газа, переносящим его в мембранный реактор для последующей очистки. Указанный мембранный реактор выполнен с возможностью выборочного удаления трития, присутствующего в смеси газов. Таким образом, обеспечивается двойное преимущество, состоящее в очистке газовой смеси и в восстановлении содержащегося в ней трития.

Ниже изобретение описано более подробно со ссылками на прилагаемые чертежи, которые иллюстрируют предпочтительный вариант осуществления изобретения, не ограничивая объема его охраны. На чертежах:

- на фиг.1 показана полная схема осуществления известного способа;

- на фиг.2 показана полная схема осуществления другого известного способа;

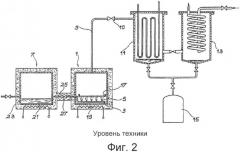

- на фиг.3 показана функциональная схема установки для осуществления предложенного способа;

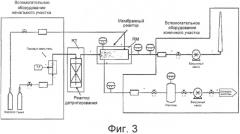

- на фиг.4 более подробно показана установка, представленная на фиг.3;

- на фиг.5 показана схема реактора детритирования, используемого в предложенном способе;

- на фиг.5-бис показана схема известного мембранного реактора; и

- на фиг.6 показана схема мембранного реактора, используемого в предложенном способе.

Уровень техники

Утилизация радиоактивных отходов является важной проблемой, как для использующих тритий предприятий, так и для предусматривающих эксперименты с тритием термоядерных установок. Так называемые "мягкие бытовые отходы" производятся на протяжении всего срока службы, а также при ликвидации вышеупомянутых предприятий и установок (таких как термоядерный реактор "Токамак" стран Европейского Союза (Joint European Torus (JET)), Международный термоядерный экспериментальный реактор (ITER), Демонстрационный термоядерный энергетический реактор (DEMO)), и, следовательно, их переработка является вопросом принципиальной важности.

Количество бытовых отходов, образующихся на атомной станции, составляет около 0,2 кг/час на одного работника. Под "мягкими бытовыми отходами" подразумевают перчатки, бахилы, комбинезоны, газовые фильтры, бумагу и другие подобные материалы.

В последние несколько лет для того, чтобы найти наиболее перспективные способы очистки, в лабораторном масштабе были изучены различные способы удаления трития из этого вида отходов [2]. Основная трудность заключается в достижении компромисса между подходящим коэффициентом очистки, который сказывается на потенциальной декатегоризации остаточных отходов, и приемлемым объемом продукта, производимого в процессе детритирования.

Из всех технологий, упомянутых в работе [3], хорошими характеристиками в отношении промышленной применимости и эффективности обладает хорошо изученный способ непрерывного горения в чистом кислороде при атмосферном давлении. Этот способ предусматривает предварительную обработку образующихся при горении газов перед их хранением.

На фиг.1 представлена полная схема указанного известного способа, в соответствии с которым предусмотрен блок обработки газа, в котором осуществляют следующие этапы: разделяют твердые частицы и поток газа посредством циклона; конденсируют тритиевую воду (4°C); нейтрализуют неконденсируемые газы посредством раствора КОН (50% (масс.)) и, наконец, - абсорбируют в слое молекулярного сита соединения Q2O, CO2 и NOx (буква Q - общее обозначение для изотопов водорода, в том числе, и трития).

Что касается способа, описанного в работе [4] и показанного на фиг.2, то в соответствии с ним в резервуар (1), куда предварительно загружены (просушенные) отходы, вводят пар. Производимый в парогенераторе (7) водяной пар, в резервуаре (1) вступает в плотный контакт с отходами и способствует извлечению из них трития. Загрязненный водяной пар направляют в двухступенчатый конденсатор через трубопровод (9). Первая ступень (11) работает при 15°C, в то время как, вторая ступень (13) работает при температуре жидкого азота: таким образом, весь тритий может быть собран в виде тритиевой воды в резервуаре (15). Основной недостаток указанного известного способа состоит в том, что для выделения трития из тритиевой воды необходимо осуществить дополнительный процесс детритирования.

Подробное описание изобретения

Преимущество предложенного способа заключается в том, что он делает возможным одновременное удаления трития из лабораторных отходов (декатегоризацию) и его восстановление в газовой фазе (валоризацию).

В частности, в соответствии с предложенным изобретением, предусмотрено последовательное использование двух устройств: реактора RT для удаления трития, выполняющего детритирование отходов, и мембранного реактора RM, в котором тритий восстанавливают в газовой фазе. Используемые мембраны, предпочтительно, но не исключительно, выполнены из сплава палладия.

В последующем описании со ссылками на функциональную схемы и технологическую схему, описаны рабочие режимы, соответствующие предложенному способу, и основные функции двух реакторов, RT и RM.

Функциональная схема

Последующее описание установки, осуществляющей предложенный способ, относится к схеме, показанной на фиг.3.

Инертный газ

Инертный газ (гелий, аргон или какой-либо другой подходящий газ) подают, например, из промышленных газовых баллонов. Поток указанного газа контролируют и регистрируют.

Деминерализованная вода

Не содержащую тритий деминерализованную воду используют как очищающий реагент; количество указанной воды контролируют, оптимизируют и регистрируют. Такую воду содержат в подходящем для этого резервуаре при температуре, равной температуре окружающей среды.

Зона испарения

В этой зоне происходит испарение воды и перемешивание ее с инертным газом, для чего предусмотрено устройство (газовый смеситель), в котором оба потока (жидкость и газ) смешивают и нагревают. Тепловую энергию для нагрева и испарения контролируют и регистрируют. Внутренний объем указанного испарительного устройства должен быть оптимизирован с целью предотвращения образования мертвых зон. Таким образом, на выходе из этой зоны смешивания имеется влажный газ, подаваемый в реактор RT, в котором происходит реакция детритирования. Присутствие воды является важным, поскольку она способствует переносу трития из отходов в инертный газ.

Реактор детритирования

Реактор детритирования RT представляет собой герметичный резервуар, в котором происходит реакция удаления трития из отходов. Процесс детритирования можно рассматривать как процесс очистки от трития. Для указанного рабочего режима наилучшей является температура, превышающая температуру воздуха. По этой причине, в соответствии с типом отходов (в основном это пластик), температуру в реакторе поддерживают равной 120°C. Следует также подчеркнуть, что помимо температуры, имеется другой важный параметр, зависящий от размеров реактора - время нахождения влажного газа в реакторе.

Указанное время нахождения должно быть достаточно продолжительным, чтобы обеспечить перенос трития и изотопов (водорода), и при этом таким, чтобы не допустить высоких концентраций трития в указанном влажном инертном газе, исходящем из реактора RT. Для этого необходимо обеспечить высокий расход указанного влажного инертного газа, равный, примерно, 30-ти или 50-ти внутренним объемам реактора в час. Другим параметром, который следует учитывать, является время нахождения в реакторе указанных отходов, подлежащих детритированию, которое должно быть достаточно продолжительным для того, чтобы обеспечить достижение требуемых коэффициентов очистки

Мембранный реактор

Мембранный реактор представляет собой устройство, которое сочетает в одном устройстве сепарационные свойства, присущие мембранам, с особенностями реактора с каталитическим слоем. Это позволяет удалить один или более продуктов непосредственно из зоны реакции, с получением при этом более высоких реакционных превращений, чем в традиционных реакторах. Указанное устройство было разработано в лабораториях Итальянского национального агентства по новым технологиям, энергии и устойчивому экономическому развитию (ENEA), расположенных в городе Фраскати (Frascati).

Продувочный газ

Продувочный газ поступает из промышленных газовых баллонов; для получения максимально эффективного изотопного обмена в реакции детритирования предпочтительно используют чистый водород.

Поток указанного продувочного газа контролируют и оптимизируют в соответствии с особенностями указанных отходов и требованиями, предъявляемыми к осуществляемому способу (количество отходов, содержание трития, коэффициент очистки и другие).

В установке, показанной на фиг.3, можно выделить различные части: вспомогательное оборудование (начального и конечного по направлению потока участков); реактор RT детритирования и блок RM очистки газа.

Вспомогательное оборудование начального участка в основном предназначено для подачи инертного газа (Не или Ar) и продувочного газа (Hz) из промышленных газовых баллонов. Поток газа контролируют контроллерами потоков и регистрируют с целью наблюдения за потоками входящих газов. Система впрыска воды и испаритель соединены с трубопроводом инертного газа с целью получения влажного газа. Степень влажности устанавливают, задавая точное количество воды и газа и управляя им.

Для предотвращения конденсации влаги на разъемах между испарителем и реактором RT, температуру в испарителе поддерживают на уровне 120°C. Разъемы, соединения и клапаны выполняют, предпочтительно, из нержавеющей стали с тем, чтобы обеспечить оптимальное уплотнение и уменьшение коррозии.

Технологическая схема

Подлежащие очистке отходы размещают внутри реактора RT детритирования, схема которого показана на фиг.5. Для того, чтобы сделать отходы более однородными, предусмотрен предварительный этап их измельчения. Внутри реактора RT отходы располагают на нижней перфорированной пластине Р (реактор с неподвижным слоем катализатора), так, чтобы обеспечить циркуляцию через отходы влажного инертного газа. В верхнем фланце реактора RT предусмотрена металлическая входная труба Т, проходящая чрез участок размещения отходов и заканчивающаяся на дне реактора RT, под указанной перфорированной пластиной Р. Указанная труба Т предназначена для доставки в зону под отходами влажного инертного газа.

В указанной верхней пластине выполнен канал F для выпуска потока газов, содержащих тритий.

Для обеспечения термической десорбции, реактор RT помещают в печь (как показано на фиг.5), которая контролирует температуру реактора (RT) и регулирует ее таким образом, чтобы она была близка к заданному значению, которое составляет 120°C. Контроль температуры осуществляют, например, с помощью термопары, расположенной на внешней стенке реактора. Реактор RT работает при атмосферном давлении или при давлении, несколько большем атмосферного.

Блок очистки газа

Блок для очистки содержащих тритий газов по существу представляет собой мембранный реактор RM, в котором предпочтительно использованы мембраны, выполненные из палладий-серебряного сплава. Следует отметить, что в качестве сплавов для труб мембранного разделителя широко используют сплавы на основе палладия, такие как, например, PdCu; но также могут использовать и металлические сплавы на основе Ni, Nb, V, Та, Ti. Представляющие практический интерес толщины указанных плотных металлических трубчатых мембран, большей частью, находятся в диапазоне 50-200 мкм.

Используемый в предложенном способе мембранный реактор снабжен тонкостенными трубчатыми мембранными разделителями, выполненными из промышленного сплава палладия с серебром (в котором содержание серебра составляет, предпочтительно, 23-25% (масс.), причем толщина стенки, как уже было сказано, находится в диапазоне от 50 до 150 мкм.

Указанный трубчатый мембранный разделитель (показанный на фиг.6) размещен внутри модуля, предпочтительно, в соответствии с "пальцевой" конфигурацией. Нагрев мембранного реактора RM, рабочая температура которого находится в диапазоне 300-400°C, выполняют путем омического нагрева за счет прохождения через указанный трубчатый мембранный разделитель электрического тока.

Подлежащий обработке газ, содержащий тритий, направляют в оболочку реактора RM, в то время как указанный продувочный газ, который в описываемом здесь примере представляет собой поток чистого водорода, направляют в полость указанной мембраны (как показано на фиг.6).

Альтернативно, потоки подлежащего обработке газа и чистого продувочного водорода могут менять местами.

Рабочая схема, показанная на фиг.5 bis, представляет собой по существу рабочую схему реактора PERMCAT [5, 6, 7].

Подлежащий обработке газ (буквой Q обозначены изотопы водорода и, в том числе тритий) направляют на каталитический слой - в рассматриваемом случае - в оболочку реактора RM, в то время как чистый водород направляют в противотоке в полость указанной мембраны. Мембранный реактор RM, с помощью, указанной мембраны, имеющей свойство избирательной проницаемости именно для изотопов водорода, производит изотопный обмен, который и реализует требуемый процесс.

Ниже в качестве примера представлены две возможные реакции изотопного обмена, соответствующие детритированию метана и воды:

Как видно, в указанных реакциях (1) и (2) атомы трития, содержащиеся, соответственно, в метане и воде, заменяются на Н2 (протий, изотоп водорода с атомной массой 1.

Инновационность использованного в настоящем изобретении мембранного реактора RM заключается в применении в нем специального устройства, соединенного с закрытым концом мембранного разделителя. Указанное устройство состоит из биметаллической пружины, выполняющей две различные функции:

- приложение к трубчатому мембранному разделителю растягивающей нагрузки, с тем, чтобы предотвратить соприкосновение указанного трубчатого мембранного разделителя с внутренними стенками модуля и его деформацию, связанную с термоциклами и циклами гидрогенизации; и

- обеспечение термической непрерывности между закрытым свободным концом трубчатого мембранного разделителя и наружной частью мембранного модуля и тем самым обеспечение возможности нагрева указанной трубы за счет эффекта Джоуля.

В соответствии с предложенным решением, указанная биметаллическая пружина содержит:

- проволоку, выполненную из материала Inconel® ("Инконель"), которая обеспечивает, даже при рабочих температурах, требуемые механические свойства (то есть способность к приложению растягивающей нагрузки, достаточной для удержания трубчатого мембранного разделителя в линейном положении, даже при его расширении), и

- проволоку, выполненную из серебра с низким электрическим сопротивлением с тем, чтобы обеспечить прохождение электрического тока и предотвратить нагревание пружины.

Вспомогательное оборудование конечного участка газового потока

Основное назначение конечного участка газового потока состоит в:

- наблюдении за уровнем загрязненности потока ретентата, выходящего из мембранного реактора (независимо от того, исходит ли этот поток из полости трубчатого мембранного разделителя, как показано на фиг.3, или из оболочки реактора, как показано на фиг.6), производимом с целью обеспечения безопасности выброса в окружающую среду (через дымоход), и в создании отрицательного давления, необходимого для циркуляции газа;

- хранении выделенных изотопов (потока продувочного водорода, обогащенного тритием, высвобожденным из загрязненных газов), и в создании, также и в этом случае, отрицательного давления, необходимого для циркуляции газа. На этой стадии может быть проведена валоризация выделенных изотопов.

Указанное отрицательное давление для двух контуров (трубопровода очищенного газа и трубопровода насыщенного тритием водорода) обеспечивают двумя вакуумными насосами, соединенными с указанными контурами через соответствующие регулирующие клапаны. Давление водорода на стороне пермеата составляет, приблизительно, 900 миллибар, в то время как давление водорода на стороне ретентата составляет, приблизительно, 100 миллибар.

Датчики давления и термопары также являются частью вспомогательного оборудования и используются для регулирования технологических параметров. Всю информацию регистрируют с помощью системы сбора данных.

Как было показано выше, описанный здесь способ, в основном, включает следующие этапы:

A) измельчение и перемешивание до однородного состояния подлежащих детритированию отходов;

B) размещение указанного подлежащего обработке материала в реакторе детритирования RT;

C) направление инертного газа и деминерализованной воды в устройство испарения и перемешивания;

D) подача указанной влажной газовой смеси, образованной инертным газом и паром, в указанный реактор RT так, что указанная смесь проходит сквозь, подлежащий детритированию материал, что приводит к образованию влажного газового потока, содержащего тритий;

Е) направление газового потока, содержащего тритий, в специально предусмотренный мембранный реактор RM; и

F) подача в указанный мембранный реактор RM продувочного газа, такого, например, как чистый водород с получением на выходе из реактора RM, в качестве конечных продуктов, газового потока водородных изотопов, содержащего выделенный из обработанных отходов тритий, и газового потока детритированных газов.

Области применения

Предложенный способ разработан специально для очистки (детритирования) так называемых "мягких бытовых отходов" (например, перчаток, бумаги и других подобных материалов) лабораторий термоядерного реактора "Токамак" стран Европейского Союза (Joint European Torus (JET)).

Указанные отходы сначала обрабатывают в реакторе детритирования, разработанном и созданном во Французском комиссариате по атомной энергии (СЕА). Предложенный способ, в дополнение к очистке отходов от примесей, также предоставляет возможность восстановления и валоризации извлеченного трития (1 gT~30000€). Эти исследования и разработки проводились в рамках рабочей группы JW9-FT-2.34 (Предварительные разработки и испытания по детритированию мягких бытовых отходов термоядерного реактора "Токамак" стран Европейского Союза (JET)) и JW10-FT-2.35 (Внедрение палладиевого мембранного реактора на объектах детритирования, обрабатывающих мягкие бытовые отходы термоядерного реактора "Токамак" стран Европейского Союза (JET)), относящихся к программе научных исследований и конструкторских разработок "Рабочая программа по технологии термоядерного синтеза термоядерного реактора "Токамак" Европейского соглашения по развитию термоядерного синтеза". Целью указанной работы является проектирование и сборка опытной установки для проверки указанного нового способа детритирования.

В более общем плане, указанное устройство может применяться для обработки материала, поступающего из установок «токамак» (например, термоядерного реактора "Токамак" стран Европейского Союза (Joint European Torus, JET), Международного термоядерного экспериментального реактора (ITER), Демонстрационного термоядерного энергетического реактора (DEMO)), либо для всех установок, в которых используются изотопы водорода Н (протий), D (дейтерий) и Т (тритий).

В зависимости от области применения, может возникнуть необходимость в изменении какого-либо компонента (типа реактора детритирования, соотношения размеров, используемых материалов, положения ввода и вывода, типа клапанов, типа насосов), либо размеров описываемых элементов (длины, диаметра, типа и объема катализатора, и других параметров).

При соответствующем количестве подлежащих обработке отходов или при соответствующем уровне очистки, также возможно применение мембранных устройств с несколькими трубчатыми мембранными разделителями или с последовательным или параллельным соединением мембранных модулей.

Очевидно, что специалист в данной области техники может, путем модификации типа устройства детритирования, типа мембраны и других элементов, разработать способ, осуществляющий те же функции.

Список литературы

[1]. EFDA, European Fusion Development Agreement. ERB 5035 CT 99 0001. Annex VI, Information and Intellectual Property.

[2]. Rist-Lambert, A., Detritiation of soft housekeeping materials. CEA Internal report DTN/STPA/LPC/2005/024.

[3]. Liger, K., Detritiation process for JET waste. CEA Internal report, DTN/STPA/LPC/2007/013.

[4]. P. Giroux, D.O., JC. Durand, FR2620262A1, Patent for solid organic waste treatment.

[5]. M. Glugia, A. Perevezentsev, D. Niyongabo, R.D. Penzhorn, A. Bell, P. Hermann, PERMCAT Reactor for Impurity Processing in the JET Active Gas Handling System, Fusion Engineering and Design, №49- 50 (2000), 817-823.

[6]. В. Bornschein, M. Glugia, K. Gunther, R. Lasser, T.L. Le, K.H. Simon, S. Welte, Tritium tests with a technical Permcat for final clean-up of ITER exhaust gases, Fusion Engineering and Design, №69 (2003), 51-56.

[7]. S. Tosti, L. Bettinali, F. Marini, Dispositive per la rimozione di trizio da correnti gassose, патент Италии № RM 2005U000165 (14.12.2005).

1. Способ детритирования мягких бытовых отходов, в частности, радиоактивных отходов лабораторий и установок, использующих тритий, отличающийся тем, что выполняют термическую десорбцию, обрабатывая указанные отходы, размещенные в реакторе (RT) детритирования, потоком влажного газа с последующим восстановлением трития в виде газа посредством мембранного реактора (RM) с целью валоризации трития и его повторного использования, для чего выполняют следующие этапы:A) измельчают и перемешивают подлежащие детритированию отходы до однородного состояния;B) размещают указанный подлежащий обработке материал в реакторе (RT) для детритирования;C) направляют инертный газ и деминерализованную воду в устройство испарения и перемешивания;D) полученную влажную газовую смесь, образованную инертным газом и паром, подают в указанный реактор (RT) так, что указанная смесь проходит сквозь весь подлежащий детритированию материал с образованием влажного газового потока, содержащего тритий;Е) указанный газовый поток, содержащий тритий, направляют в мембранный реактор (RM); иF) в указанный мембранный реактор (RM) подают продувочный газ, получая на выходе из реактора (RM), в качестве конечных продуктов, газовый поток изотопов, содержащий тритий, выделенный из обработанных отходов, и газовый поток детритированных газов.

2. Способ по п.1, отличающийся тем, что в качестве продувочного газа на этапе F используют чистый водород.

3. Способ по п.1, отличающийся тем, что в указанном реакторе (RT) детритирования устанавливают рабочее давление, равное или превышающее атмосферное, а в указанном мембранном реакторе (RM) устанавливают рабочее давление ниже атмосферного.

4. Способ по п.1, отличающийся тем, что для обеспечения термической десорбции указанный реактор детритирования (RT) помещают в печь, которая контролирует и регулирует температуру реактора (RT) так, чтобы она была приблизительно равна заданному значению, составляющему, предпочтительно, 120°C.

5. Способ по п.1 или 2, отличающийся тем, что для поддержания очень малой концентрации трития внутри указанного реактора (RT) детритирования, обеспечивают высокий расход указанного влажного инертного газа, величина которого равна тридцатикратному или пятидесятикратному внутреннему объему реактора (RT) в час.

6. Способ по п.1, отличающийся тем, что, указанный влажный инертный газ содержат внутри указанного реактора (RT) при давлении, немного большем атмосферного, причем указанный мембранный реактор (RM) выполнен с возможностью работы при давлении 100 миллибар на стороне продувочного газа, и при давлении в 900 миллибар на стороне подачи газов, поступающих из указанного реактора (RT).

7. Способ по п.1, отличающийся тем, что время нахождения указанного влажного газа в указанном реакторе (RT) детритирования выбирают так, чтобы оно было достаточным для обеспечения переноса трития и изотопов водорода, но, в то же время, не приводило к высокой концентрации трития в указанном влажном инертном газе, исходящем из реактора (RT).

8. Способ по п.1, отличающийся тем, что время нахождения в указанном реакторе (RT) подлежащих детритированию отходов выбирают достаточным для обеспечения требуемых коэффициентов очистки.

9. Установка для осуществления способа детритирования мягких бытовых отходов, в частности, радиоактивных отходов лабораторий и установок, использующих тритий, по пп.1-8, отличающаяся тем, что содержит:- средства для производства влажного инертного газа, представляющего собой по существу инертный газ, смешанный с водяным паром и предназначенный для последующей обработки насыщенных тритием отходов;- реактор (RT) для детритирования насыщенных тритием отходов посредством десорбции с применением указанного влажного инертного газа;- мембранный реактор (RM), выполненный с возможностью восстановления трития в виде газа из насыщенного тритием влажного газового потока, поступающего из реактора детритирования (RT), посредством реакций изотопного обмена с потоком чистого водорода; причем предусмотрена возможность направления указанного потока водорода, предпочтительно, в противотоке к направлению подачи насыщенного тритием влажного газового потока; и- насосы, оснащенные регулирующими клапанами.