Способ извлечения металлов, преимущественно никеля и кобальта, из окисленных руд

Иллюстрации

Показать всеСпособ извлечения металлов включает выщелачивание руды путем непрерывного многостадийного противоточного кучного выщелачивания. На каждой промежуточной стадии подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на следующей стадии выщелачивания предыдущей кучи. На последней стадии подают исходный выщелачивающий раствор. Маточный раствор, полученный на первой стадии, подают на переработку в качестве продуктивного раствора. Выщелачивание выполняют с количеством стадий, обеспечивающим снижение кислотности маточных растворов, получаемых на первых стадиях до уровня, необходимого для первого этапа переработки продуктивных растворов, либо дополнительно подвергают эти маточные растворы нейтрализации путем их фильтрации на куче другой породы. Переработку продуктивных растворов выполняют поэтапно с использованием ионообменных сорбентов в несколько стадий, с получением на каждом этапе элюата, обогащенного соответствующим этому этапу металлом и обедненного иными металлами. Техническим результатом является повышение полноты извлечения никеля и кобальта из низкокачественной руды и/или из мелких месторождений при низких затратах материалов и энергии. 62 з.п. ф-лы, 14 ил., 9 табл.

Реферат

Предлагаемое изобретение относится к гидрометаллургии, а именно к гидрометаллургическому извлечению никеля, кобальта и других металлов из окисленных руд. Предлагаемое изобретение является способом извлечения никеля, кобальта и других металлов из окисленных руд, в котором применяются технологии выщелачивания руд выщелачивающими растворами, приготовленными с использованием кислоты, принадлежащей группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий, с получением продуктивных растворов выщелачивания, а также применяются технологии переработки продуктивных растворов выщелачивания с использованием ионообменных процессов.

Известно, что окисленные руды, например, руды, называемые латеритами, содержащие лимонит (железистый тип руды) и сапролит (магнезиальный тип руды), являются наиболее крупными в мире потенциальными источниками никеля (Ni) и кобальта (Co).

Эти руды не могут быть подвергнуты концентрированию магнитной сепарацией или пенной флотацией, в отличие от ферроникелевых сульфидных руд, которые легко могут быть концентрированы до достаточно высокого уровня содержания никеля с помощью хорошо известных методов, таких как пенная флотация и штейновая плавка. Непригодность для обогащения обычными методами приводит к неэкономичности разработки окисленных никелевых руд.

Одним из процессов извлечения никеля и кобальта из окисленных руд является хорошо известный процесс Моа Бей, включающий в себя кислотное выщелачивание при повышенных температурах и давлениях, при котором оксид железа и оксисульфат алюминия в значительной степени нерастворимы (Резник И.Д., Ермаков Г.П., Шнеерсон Я.М. Никель. М.: ООО «Наука и технологии», 2001. Т.2: Окисленные никелевые руды). Краткое описание процесса Моа Бей приведено в разделе «Уровень техники» описания к патенту US 4097575 (C01G 53/10; опубл. 1978.06.27). В процессе Моа Бей латеритная руда при крупности помола минус 20 меш (95 процентов вещества проходит через сито 325 меш Американского стандарта) превращается в пульпу с содержанием твердого вещества приблизительно 45 процентов, и никель и кобальт селективно выщелачиваются достаточным количеством серной кислоты (H2SO4) при повышенных температурах и давлении (например, при 230°C÷250°C и избыточном давлении от 405 фунт/дюйм2 до 580 фунт/дюйм2 (от 28,5 кг/см2 до 40,8 кг/см2), с тем чтобы растворить около 95 процентов как никеля, так и кобальта за 60 мин ÷ 90 мин. После сброса давления выщелоченная пульпа промывается противоточным декантированием и промытая пульпа уходит в отвалы. Затем выщелачивающий раствор, имеющий довольно низкое значение водородного показателя кислотности pH (например, между 0 и 0,5), нейтрализуется коралловым шламом до значения pH порядка 2,4 в серии из четырех баков при общем времени пребывания приблизительно 20 мин, и обработанный таким образом жидкий продукт (содержащий приблизительно 5,65 г/л никеля, 0,8 г/л железа и 2,3 г/л алюминия) после разделения твердой и жидкой фракций подвергается сульфидному осаждению. В автоклаве при температуре приблизительно 120°C (250°F) и давлении около 150 фунт/дюйм2 (10,55 кг/см2) выщелачивающая жидкость нагревается и проводится сульфидное осаждение с помощью сероводорода (H2S) в качестве осаждающего реагента. В исходной схеме обработки смешанных сульфидов сульфидный осадок промывали и отстаивали до содержания твердой фазы приблизительно 65 процентов. Затем его окисляли в автоклаве при температуре приблизительно 177°C (350°F) и давлении около 700 фунт/дюйм2 (50 кг/см2). Затем этот раствор, содержащий никель и кобальт, нейтрализовали аммиаком (NH3) до получения значения pH, равного 5,35, достаточного для почти полного осаждения остаточного железа, алюминия (Al) и хрома (Cr), используя воздух в качестве окисляющего агента. После этого осадок отделяли от раствора, а раствор никеля и кобальта корректировали до значения pH, равного приблизительно 1,5. Для селективного осаждения всех присутствующих примесей меди (Cu), свинца (Pb) и цинка (Zn) вводили H2S. Осадок отделяли от раствора фильтрованием и извлекали никель различными способами, один из которых состоит в обработке никельсодержащего раствора водородом (Н2) при повышенных температуре и давлении с получением порошка никеля. Некоторые латеритные руды, в частности, сапролитные руды, обычно имеют высокое содержание магния (Mg) и относительно низкое содержание железа в сравнении с лимонитом, с которым приходится бороться для эффективного извлечения никеля из выщелоченного раствора и отделения никеля от железа, магния и других примесей. Типичный латерит с высоким содержанием магния и железа обычно содержит по весу не менее 5 процентов магния и даже, например, 10 и более процентов. Процесс Моа Бей не подходит для обработки таких руд, так как вследствие высокого содержания в руде магния в форме оксида магния (MgO) требуется неприемлемо высокий расход серной кислоты. Распространенная промышленная практика состоит в плавке высококачественных сапролитовых руд, содержащих обычно более 2 процентов никеля, для получения либо ферроникелевого, либо никелевого штейна. Что касается лимонита, то в этом случае никель извлекается из руды выщелачиванием под высоким давлением с использованием серной кислоты в качестве выщелачивающего агента и/или восстановительным обжигом с последующим аммиачным выщелачиванием. Кислотное выщелачивание сапролитной руды до недавнего времени не имело промышленного распространения по той причине, что не был разработан процесс извлечения никеля из выщелачивающего раствора, который был бы прост и экономичен. Никель и кобальт извлекали из охристой руды (лимонит) преимущественно выщелачиванием под высоким давлением с использованием серной кислоты в качестве выщелачивающего агента и/или восстановительным обжигом с последующим аммиачным выщелачиванием. Однако процесс автоклавного сернокислотного выщелачивания (HPAL) и аммиачно-карбонатное выщелачивание, осуществляемое при атмосферном давлении, имеют ряд недостатков:

- сложность аппаратурного оформления, которая приводит к высоким капиталовложениям;

- высокие энергозатраты;

- сложность технологического процесса;

- сгущаемость исходной рудной и автоклавной пульп, которая является важным фактором для капиталоемкости технологии.

Известен способ извлечения никеля, кобальта и других металлов из латеритных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2418873 (C22B 23/00; C22B 3/24; опубл. 2011.05.20). Недостатком этого способа является то, что медь, железо и алюминий извлекаются на одном этапе ионообменного извлечения. Это приводит к ненужной нагрузке на ионообменную смолу со стороны алюминия и железа. На этом же этапе осуществляется нейтрализация продуктивного раствора выщелачивания. На следующем этапе ионообменного извлечения извлекают совместно никель и кобальт. Недостатком является то, что для разделения никеля и кобальта требуется использовать дополнительные технологии. Также в этом способе не предусмотрена интеграция переработки продуктивного раствора выщелачивания с процессами выщелачивания, например, путем рециркуляции части растворов в цикле выщелачивание-переработка в целом. Не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор.

Известен способ извлечения никеля, кобальта и других металлов из латеритных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2393250 (C22B 23/00; C22B 3/06; опубл. 2010.06.27). Согласно этому способу руду дробят и делят на две фракции, мелкую и крупную. Фракции гранулируют по отдельности, с использованием растворов кислоты. Выщелачивание, например в кучах, ведут в двух технологических потоках. При этом продуктивный раствор, полученный выщелачиванием руды мелкой фракции в одном технологическом потоке выщелачивания, подают па приготовление выщелачивающего раствора для выщелачивания руды крупной фракции в другом технологическом потоке. Массовое отношение руды к раствору кислоты поддерживают равным 1:3. Нейтрализацию продуктивного раствора осуществляют, в частности, введением обрабатываемой руды. Извлекают металлы из нейтрализованного продуктивного раствора его переработкой с помощью сорбционных процессов. Часть рафината с этапа сорбции никеля и кобальта, содержащего магний и железо, направляют на приготовление выщелачивающего раствора, другую его часть направляют па утилизацию. Недостатком является то, что способ не предусматривает извлечения и утилизации меди и не раскрывает этапов извлечения магния и железа из рафината сорбции никеля и кобальта. Также не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор.

В соответствии с описанием к патенту Российской Федерации на изобретение №2149910 (C22B 23/10; опубл. 2000.05.27) известен способ извлечения никеля и других металлов из окисленных руд, включающий выщелачивание руды при атмосферном давлении и обычных температурах. Латеритные руды с высоким содержанием магния (например, сапролит), такие как Ni-Fe-Mg-содержащие руды, содержащие по весу, по меньшей мере, около 5% магния, по меньшей мере, около 10% железа и, по меньшей мере, 0,5% никеля, выщелачивают в кучах, в чанах или выщелачивают с перемешиванием руды с минеральными кислотами, например, соляной кислотой (HCl), серной кислотой и азотной кислотой (HNO3). Вслед за растворением никеля значение pH выщелачивающего раствора доводят до, приблизительно, от 1 до 3 с использованием оксидов магния и железа, образовавшихся в данном процессе, или свежей руды. После отделения от выщелачивающего раствора твердой фазы раствор подвергается обработке ионообменной смолой, в частности, смолой производства фирмы Dow Chemical, называемой XFS-4195, на которой происходит селективная абсорбция никеля и остается обедненный никелем раствор (рафинат) или промывная вода, возвращаемая в систему выщелачивания для ее повторного использования. Когда в качестве выщелачивающих агентов используют соляную или азотную кислоту, происходит образование хлорида никеля или нитрата никеля с последующим его концентрированием ионным обменом. Раствор хлорида никеля или нитрата никеля подвергают пирогидролизу для получения оксида никеля и вторичной кислоты, например соляной кислоты или азотной кислоты. Вторичная кислота может быть использована для приготовления выщелачивающего раствора и для приготовления десорбирующего раствора для стадии десорбции никеля с нагруженной никелем ионообменной смолы. Пирогидролиз позволяет выделить окись магния или окись железа, которые можно повторно использовать для корректирования значения pH выщелачивающего раствора до уровня порядка 1÷3 для экстракции никеля ионным обменом. Пирогидролиз позволяет также восстановить MgO исключительно как побочный продукт или продукт, используемый для нейтрализации при повышении значения pH рафината до 6 или 7 с целью высаждения и отделения железа и других примесей. Полученный после фильтрования раствор хлорида магния (MgCl2) является маточным раствором для пирогидролиза. Оксид никеля, образующийся в результате пирогидролиза, может быть использован для производства металлического никеля, либо оксид никеля в комбинации с оксидом железа можно использовать для производства ферроникеля. Недостатком этого способа является стадия нейтрализации богатого выщелачивающего раствора (продуктивного раствора выщелачивания) оксидами магния и железа, что сопровождается выпадением осадка и частичным выводом из оборота кислоты, потерями магния. Не предусмотрено извлечение меди и кобальта. Не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор. Способ, раскрытый в описании к патенту РФ №2149910, не позволяет решить проблему комплексной переработки окисленной никелевой руды с приемлемыми затратами труда, материалов и энергии.

Ближайшим аналогом предлагаемого изобретения является способ извлечения никеля и других металлов из окисленных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2355793 (C22B 23/00; C22B 3/08; опубл. 2009.05.20). Этот способ включает выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов и переработку продуктивных растворов. В этом способе используется метод непрерывного многостадийного противоточного кучного выщелачивания добытой руды. Предусмотрено измельчение (дробление) исходной добытой руды и разделение ее по фракциям, окускование (агломерация). Недостатком является, что способ не раскрывает подробно этапов переработки продуктивного раствора выщелачивания. Указывается лишь, что продуктивный раствор может быть переработан с использованием известных технологий, в т.ч. ионообменных. Следовательно, не предусматривается оптимизация производственного процесса в целом, во взаимосвязи параметров процесса получения продуктивного раствора и параметров процесса переработки продуктивного раствора. Также не предусмотрен обжиг руды, что ограничивает прочность частиц окускованной руды и ограничивает степень перевода металлов из руды в продуктивный раствор. Не предусмотрена промывка выщелоченных куч и их дальнейшее использование.

Задачей, на решение которой направлено предлагаемое изобретение, является создание такого способа извлечения никеля, кобальта и других металлов из окисленных руд, осуществляемого с применением технологий выщелачивания при атмосферном давлении и обычной температуре и технологий преработки продуктивных растворов выщелачивания с использованием ионообменных процессов и сорбентов, который обеспечит наиболее полное извлечение никеля и кобальта из низкокачественной (бедной) руды и/или из мелких месторождений при низких затратах материалов и энергии, и при высокой степени регенерации материалов и рециркуляции используемых реагентов. В целом требовалось разработать более конкурентоспособный способ извлечения никеля и кобальта из окисленных руд, менее требовательный к капитальным затратам и эксплуатационным расходами, чем известные установившиеся технологические маршруты. При этом способ должен обеспечить извлечение меди, экономию кислоты и упрощение процесса переработки продуктивного раствора, по сравнению с известными аналогами. Также поставлена задача получения никелевого продукта высокой степени очистки от примесей, причем очистка никелевого продукта от примесей должна выполняться как неотъемлемая часть переработки продуктивных растворов, а не как дополнительная (опциональная) операция. Также способ должен снизить вредное влияние производства на окружающую среду. В частных реализациях способ должен обеспечить поддержание содержания магния и железа в оборотных растворах не выше допустимых уровней, обеспечить вывод излишних количеств магния и железа из оборотных растворов. В частных случаях ставились дополнительные задачи интеграции в одном способе технологии кучного многостадийного противоточного выщелачивания добытой руды и технологии подземного выщелачивания руды на месте залегания, и в оптимизации параметров такой интеграции. Кроме того, предлагаемый способ позволит расширить в целом арсенал гидрометаллургических технологий, применяемых для извлечения никеля, кобальта и других металлов, а также расширить арсенал составляющих его отдельных технологических процессов.

Указанная задача в общем случае предлагаемого изобретения решается следующим образом.

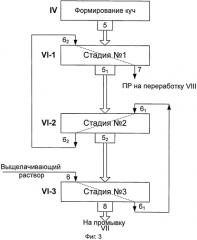

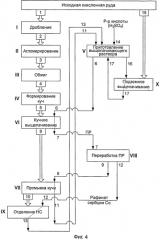

Способ извлечения никеля, кобальта и других металлов из окисленных руд включает: приготовление выщелачивающих растворов, содержащих кислоту, принадлежащую группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий; выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов; переработку продуктивных растворов. Способ характеризуется тем, что исходная окисленная руда содержит добытую окисленную руду, выщелачивание добытой окисленной руды выполняют в виде непрерывного многостадийного противоточного кучного выщелачивания. При этом добытую окисленную руду предварительно подвергают дроблению. Дробленую руду агломерируют. Агломерированную руду подвергают обжигу. Формируют из обожженной агломерированной руды, по меньшей мере, одну последовательность куч. Каждую кучу подвергают, по меньшей мере, двум стадиям выщелачивания. В каждой последовательности куч на каждую кучу на первой стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на второй стадии выщелачивания предыдущей кучи. На каждой промежуточной стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на следующей стадии выщелачивания предыдущей кучи. На последней стадии ее выщелачивания подают исходный выщелачивающий раствор, предназначенный для кучного выщелачивания. По окончании последней стадии ее выщелачивания ее промывают. Маточный раствор, полученный на первой стадии ее выщелачивания, подают на переработку в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора. Непрерывное многостадийное противоточное кучное выщелачивание выполняют с таким количеством стадий, которое обеспечивает снижение кислотности маточных растворов, получаемых на первых стадиях кучного выщелачивания, до уровня, необходимого для первого этапа переработки продуктивных растворов, либо дополнительно подвергают эти маточные растворы нейтрализации до указанного необходимого уровня кислотности путем их фильтрации на куче другой породы перед подачей их на переработку. Переработку продуктивных растворов выполняют поэтапно с использованием ионообменных сорбентов и ионообменных процессов, упорядоченных в несколько стадий, с получением на каждом этапе переработки элюата, обогащенного соответствующим этому этапу переработки металлом и обедненного иными металлами по сравнению с содержанием металлов в продуктивных растворах и в элюатах, получаемых на иных этапах переработки. По меньшей мере, один элюат, получаемый на соответствующем ему этапе переработки, очищают от примесей с получением очищенного элюата, причем получение этого элюата выполняют с донасыщением соответствующего ему ионообменного сорбента путем подачи на него части получаемого очищенного элюата. По меньшей мере, часть растворов, образующихся при выполнении переработки, в которых сохраняются кислотность и примеси в растворенной форме, а концентрация никеля не превышает 0,3 г/л, направляют на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов. По меньшей мере, часть растворов, образующихся при выполнении переработки, нейтрализуют с получением нерастворимых соединений железа и других металлов и отделяют эти нерастворимые соединения из, по меньшей мере, части этих нейтрализованных растворов фильтрацией на выщелоченной и промытой куче или на куче другой породы.

Во всех реализациях предлагаемого изобретения общим с ближайшим аналогом является то, что способ извлечения никеля, кобальта и других металлов из окисленных руд, включающий приготовление выщелачивающих растворов, содержащих кислоту, принадлежащую группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий, выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов и переработку продуктивных растворов, характеризуется тем, что исходная окисленная руда содержит добытую окисленную руду, выщелачивание добытой окисленной руды выполняют в виде непрерывного многостадийного противоточного кучного выщелачивания, при этом ее предварительно подвергают дроблению, дробленую руду агломерируют, формируют из агломерированной руды, по меньшей мере, одну последовательность куч, каждую кучу подвергают, по меньшей мере, двум стадиям выщелачивания, в каждой последовательности куч на каждую кучу на первой стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на второй стадии выщелачивания предыдущей кучи, на каждой промежуточной стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на следующей стадии выщелачивания предыдущей кучи, на последней стадии ее выщелачивания подают исходный выщелачивающий раствор, предназначенный для кучного выщелачивания, по окончании последней стадии ее выщелачивания ее промывают, а маточный раствор, полученный на первой стадии ее выщелачивания, подают на переработку в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора, переработку продуктивных растворов выполняют поэтапно с использованием ионообменных сорбентов и ионообменных процессов, упорядоченных в несколько стадий, с получением на каждом этапе переработки элюата, обогащенного соответствующим этому этапу переработки металлом и обедненного иными металлами по сравнению с содержанием металлов в продуктивных растворах и в элюатах, получаемых на иных этапах переработки.

Во всех реализациях предлагаемое изобретение отличается от ближайшего аналога тем, что:

- агломерированную руду предварительно подвергают обжигу перед формированием из нее последовательностей куч;

- выполняют непрерывное многостадийное противоточное кучное выщелачивание с таким количеством стадий, которое обеспечивает снижение кислотности маточных растворов, получаемых на первых стадиях кучного выщелачивания, до уровня, необходимого для первого этапа переработки продуктивных растворов, либо дополнительно подвергают эти маточные растворы нейтрализации до указанного необходимого уровня кислотности путем их фильтрации на куче другой породы перед подачей их на переработку;

- по меньшей мере, один элюат, получаемый на соответствующем ему этапе переработки, очищают от примесей с получением очищенного элюата, причем получение этого элюата выполняют с донасыщением соответствующего ему ионообменного сорбента путем подачи на него части получаемого очищенного элюата;

- по меньшей мере, часть растворов, образующихся при выполнении переработки, в которых сохраняются кислотность и примеси в растворенной форме, а концентрация никеля не превышает 0,3 г/л, направляют на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- по меньшей мере, часть растворов, образующихся при выполнении переработки, нейтрализуют с получением нерастворимых соединений железа и других металлов и отделяют эти нерастворимые соединения из, по меньшей мере, части этих нейтрализованных растворов фильтрацией на выщелоченной и промытой куче или на куче другой породы.

В усовершенствованной реализации указанная задача дополнительно решается, а предлагаемое изобретение дополнительно отличается тем, что:

- кучи формируют высотой 1 м ÷ 12 м;

- кучное выщелачивание выполняют в, по меньшей мере, одном технологическом потоке;

- маточные растворы, получаемые на разных стадиях кучного выщелачивания, собирают в отдельных емкостях;

- исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты 0,2 моль/л ÷ 2 моль/л и подают на поверхности куч, находящихся на последней стадии выщелачивания, с плотностью орошения 10 л/ч/м2 ÷ 20 л/ч/м2;

- маточный раствор, получаемый на каждой, кроме первой, стадии выщелачивания кучи, подают на орошение поверхности другой кучи, находящейся на предыдущей стадии выщелачивания, с плотностью орошения 10 л/ч/м2 ÷ 20 л/ч/м2;

- кучное выщелачивание выполняют в таком количестве стадий и таком количестве потоков, чтобы, по меньшей мере, в одном потоке значение pH маточного раствора, получаемого непосредственно на первой стадии выщелачивания или после дополнительной нейтрализации на куче другой породы, составляло от 1 до 3;

- в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора на переработку подают маточный раствор со значением pH от 1 до 3, получаемый на первой стадии одного технологического потока кучного выщелачивания непосредственно или после дополнительной нейтрализации на куче другой породы, либо подают имеющую значение pH от 1 до 3 смесь маточных растворов, получаемых на первых стадиях кучного выщелачивания в нескольких технологических потоках непосредственно или после дополнительной нейтрализации на куче другой породы;

- в качестве этапов переработки продуктивного раствора выполняют, по меньшей мере, этап извлечения меди, этап извлечения никеля, этап извлечения кобальта;

- в качестве первого этапа переработки продуктивного раствора выполняют этап извлечения меди методом ионного обмена, причем в качестве сорбента используют сорбент, способный селективно извлекать медь из раствора со значением pH от 1 до 3;

- на первой стадии этапа извлечения меди получают нагруженный медью сорбент и рафинат сорбции меди;

- на второй стадии этапа извлечения меди получают из нагруженного медью сорбента путем десорбции меди элюат меди;

- элюат меди подают на получение медьсодержащих продуктов;

- рафинат сорбции меди подают на второй этап переработки продуктивного раствора, в качестве которого выполняют этап извлечения никеля методом ионного обмена;

- при этом элюат никеля получают в качестве элюата, который очищают от примесей с получением очищенного элюата и получение которого выполняют с донасыщением соответствующего ему сорбента путем подачи на него части получаемого очищенного элюата;

- выполняют этап извлечения никеля в две ступени, на первой ступени этапа извлечения никеля получают элюат никеля с примесями, на второй ступени этапа извлечения никеля очищают элюат никеля от примесей;

- на первой стадии первой ступени этапа извлечения никеля получают нагруженный никелем сорбент, загрязненный примесями, и рафинат сорбции никеля;

- на второй стадии первой ступени этапа извлечения никеля нагруженный никелем сорбент донасыщают никелем и частично очищают от примесей путем подачи на него очищенного элюата никеля с получением донасыщенного сорбента и рафината донасыщения, загрязненного примесями;

- на третьей стадии первой ступени этапа извлечения никеля получают из донасыщенного сорбента элюат никеля путем десорбции никельсодержащим раствором;

- на четвертой стадии первой ступени этапа извлечения никеля из сорбента получают вторичный элюат никеля путем десорбции раствором кислоты;

- вторичный элюат никеля подают на приготовление никельсодержащего раствора для третьей стадии первой ступени этапа извлечения никеля;

- рафинат донасыщения подают в качестве раствора, в котором сохраняются кислотность и примеси в растворенной форме, на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- элюат никеля подают на вторую ступень этапа извлечения никеля;

- рафинат сорбции никеля делят на части, при этом часть рафината сорбции никеля подают на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов, а другую часть рафината сорбции никеля нейтрализуют с получением нерастворимых соединений железа и других металлов, причем, по меньшей мере, часть этой другой части рафината сорбции никеля нейтрализуют с использованием, по меньшей мере, одного из материалов, принадлежащих группе, включающей оксид магния, брусит, магнезит, и подают нейтрализованную часть рафината сорбции никеля на этап извлечения кобальта;

- на первой стадии второй ступени этапа извлечения никеля очищают элюат никеля путем сорбции железа, при этом получают нагруженный железом и другими примесями сорбент и очищенный элюат никеля в качестве рафината сорбции железа;

- очищенный элюат никеля частью подают на вторую стадию первой ступени этапа извлечения никеля, частью подают на приготовление никельсодержащего раствора для третьей стадии первой ступени этапа извлечения никеля, частью подают на получение никельсодержащих продуктов;

- нагруженный железом сорбент промывают от никеля и подают на этап десорбции железа раствором кислоты с получением железистого элюата и промытого сорбента;

- железистый элюат подают в качестве раствора, в котором сохраняются кислотность и примеси в растворенной форме, на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- на первой стадии этапа извлечения кобальта получают нагруженный кобальтом сорбент и рафинат сорбции кобальта;

- нагруженный кобальтом сорбент подают на стадию десорбции кобальта раствором кислоты с получением элюата кобальта и разгруженного от кобальта сорбента;

- элюат кобальта подают на получение кобальтсодержащих продуктов;

- по меньшей мере, часть рафината сорбции кобальта подают в качестве раствора, нейтрализованного с получением нерастворимых соединений железа и других металлов, на промытую выщелоченную кучу или на кучу другой породы с отделением этих нерастворимых соединений фильтрацией соответственно на промытой выщелоченной куче или на куче другой породы и с получением магниевого раствора;

- раствор, полученный в результате промывки выщелоченной кучи, подают на приготовление выщелачивающих растворов.

Подразумевается, что:

- термин «дробление руды» означает любое применяемое в отрасли измельчение руды;

- термин «агломерирование» охватывает термины «гранулирование», «окомкование», «окускование», «таблетирование» и т.п., известные в отрасли;

- термин «раствор» может употребляться в отношении пульпы;

- термин «технологический поток» означает в широком смысле технологическую или производственную линию или цепочку, нитку и т.п.;

- в качестве емкостей для сбора маточных растворов выщелачивания могут использоваться, среди прочего, пруды, бассейны и т.п.;

- для краткости описания в тексте могут употребляться сокращенные термины в тех случаях, когда сокращение очевидно для специалиста, например: «кислота» вместо «раствор кислоты»; «раствор» вместо «водный раствор»; «выщелоченная куча» вместо «куча выщелоченной руды»; «этап извлечения никеля» вместо «этап переработки продуктивного раствора, на котором извлекают никель» и т.п.;

Термин «извлечение» в зависимости от контекста может означать, в частности, «извлечение из руды в раствор», «извлечение из раствора в сорбент», «извлечение из сорбента в элюат».

В отношении первой стадии непрерывного многостадийного противоточного кучного выщелачивания может употребляться (например, па прилагаемых схемах) термин «стадия нейтрализации», поскольку на этой стадии достигается наиболее значительное снижение кислотности маточного раствора.

Также для краткости в тексте настоящего описания и на прилагаемых рисунках могут использоваться сокращения ОР (окисленные руды), ВР (выщелачивающий раствор), ПР (продуктивный раствор), KB (кучное выщелачивание), ПВ (подземное выщелачивание), Ж/Т (отношение объема жидкости к массе твердой фазы).

Предполагается, что в предлагаемом способе последовательность куч можно формировать не только как отдельные кучи, но и как составную кучу, части которой выщелачивают последовательно в том же порядке, в каком выщелачивают последовательность куч.

В 1-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду железистого технологического типа.

В первом уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды железистого технологического типа выполняют до класса - 5 мм.

В третьем уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды железистого технологического типа выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды железистого технологического типа выполняют при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

Во 2-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду магнезиального технологического типа.

В первом уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды магнезиального технологического типа выполняют до класса - 10 мм.

В третьем уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды магнезиального технологического типа выполняют до образования гранул размером 20 мм ÷ 40 мм с добавкой 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды магнезиального технологического типа выполняют при температуре 200°C÷500°C.

В 3-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду в виде смеси добытых руд железистого и магнезиального технологических типов.

В первом уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды выполняют до класса - 5 мм.

В третьем уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что агломерированную дробленую добытую руду обжигают при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

В 4-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду железистого и магнезиального технологических типов, разделенную по типам, кучное выщелачивание выполняют в, по меньшей мере, двух технологических потоках, при этом в, по меньшей мере, одном из технологических потоков выщелачивают добытую руду железистого технологического типа и в, по меньшей мере, одном из технологических потоков выщелачивают добытую руду магнезиального технологического типа.

В первом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/г до 3 м3/т.

Во втором уточнении