Способ сборки трубчатого теплообменника

Иллюстрации

Показать всеИзобретение относится к области изготовления трубчатых теплообменников. Способ сборки трубчатого теплообменника включает установку теплообменных труб в трубные решетки теплообменной секции. Трубы закрепляют механическим способом и герметизируют с наружной стороны анаэробным герметиком. Создают с внутренней стороны трубной решетки с помощью съемного кольца ограниченное пространство. Теплообменную секцию располагают вертикально, выравнивают по уровню. Заливают поверхность нижней трубной решетки заливочной композицией. Отверждают заливочную композицию. Повторяют операцию на второй трубной решетке. Устанавливают собранную теплообменную секцию в корпус теплообменника. Наносят анаэробный пропитывающий герметик на внешнюю сторону трубных решеток. Техническим результатом изобретения является обеспечение герметичности соединения трубного пучка с трубной решеткой теплообменника, повышение надежности теплообменного аппарата в эксплуатации. 4 ил.

Реферат

Изобретение относится к области изготовления трубчатых теплообменников, используемых на транспорте, в энергетическом и химическом машиностроении при разнообразных условиях теплообмена (охлаждении, нагревании, испарении).

При изготовлении трубчатых теплообменников различных конструкций и типоразмеров большое значение имеет качество сборки теплообменников, особенно крепление и герметизация трубного пучка в трубной решетке теплообменника.

Известны способы соединения теплообменных труб с трубной решеткой с помощью сварки (патент ФРГ №3105736, опубл. 26.08.1982 г.), пайки (патент США №4562887, опубл. 07.01.1986 г.), развальцовки (патент США №2152260, опубл. 28.03.1939 г.) и обжатия (патент США №4528733, опубл. 16.07.1985 г.), а также комбинацией нескольких методов (патент ФРГ №3411458, опубл. 10.10.1985 г., патент США №5101892, опубл. 07.04.1992 г.). Основным недостатком этих способов является то, что в процессе сборки не достигается герметичность соединения трубного пучка в трубной решетке, что приводит к протеканию теплоносителя.

Известен способ соединения теплообменных труб с трубной решеткой (патент РФ №2064392, опубл. 27.07.1996 г.), включающий нанесение клея марки «Лейконат» на выступающую часть трубы, размещение в зазоре труба-трубная решетка уплотнительного элемента из резины, развальцовку выступающего из трубной доски конца трубы. Данный способ обеспечивает герметизацию соединений труба-трубная решетка, однако отличается высокой трудоемкостью и неприменим для теплообменников с большим количеством трубчатых теплообменных элементов. Кроме того, «Лейконат» - изоцианатный клей, отличается высокой токсичностью.

Наиболее близким техническим решением к предлагаемому авторами изобретению является способ сборки трубчатого теплообменника по патенту РФ №2347657, опубликованному 27.02.2009, включающий установку теплообменных труб в трубную решетку, ориентацию предварительно собранного теплообменника трубной решеткой вверх, нанесение на границе ее наружной поверхности и выступающей части каждой теплообменной трубы анаэробного клея в количестве, соответствующем объему кольцевых зазоров между каждой трубой и ответным отверстием в трубной доске, заполнение кольцевых зазоров анаэробным клеем и выдержку конструкции до образования полимера в объемах зазоров. В результате происходит закрепление и герметизация труб в трубной решетке. Нанесение анаэробного клея выполняют последовательно для каждой трубной решетки предварительно собранного теплообменника.

Способ, описанный в прототипе, неприменим для сборки теплообменников, в которых трубный пучок закрепляется заподлицо с наружной поверхностью трубной решетки и не выступает за поверхность трубной решетки, например в случае использования при сборке лазерной сварки. В этом случае при нанесении анаэробный герметик неизбежно попадает во внутрь труб и ухудшает технические свойства теплообменного аппарата. Решить эту проблему можно, применяя дозированное нанесение герметика в каждый дефектный зазор с одновременным удалением излишка герметика с внутренних поверхностей теплообменных труб. Такой способ сборки трудоемок и нетехнологичен, так как геометрические отклонения зазоров труба-трубная решетка от заданного размера могут значительно отличаться. Анаэробный герметик в зависимости от вязкости заполняет определенные зазоры, например низковязкий герметик вытекает из больших зазоров, а высоковязкий анаэробный состав не заполнит малые зазоры. Для правильного выбора марки анаэробного состава при герметизации теплообменных труб в трубной решетке необходимо определить величину зазора каждой трубы с трубной решеткой и учитывать вязкость герметика. Для осуществления данного способа потребуется набор анаэробных герметиков. Кроме того, необходимо откалибровать каждое соединение теплообменника труба-трубная решетка, что неприменимо для конструктивно сложных теплообменников с большим количеством теплообменных труб. Особые сложности возникают во время сборки теплообменников с плоскими трубками. Во время работы теплообменного аппарата в межтрубном пространстве возникает избыточное давление, приводящее к деформации трубок, особенно в местах, не имеющих достаточного усиления для противодействия избыточному давлению.

Техническим результатом предлагаемого изобретения является обеспечение герметичности соединения трубного пучка с трубной решеткой теплообменника, снижение трудоемкости и упрощение процесса сборки, повышение надежности теплообменного аппарата в эксплуатации.

Для достижения указанного технического результата в способе сборки трубчатого теплообменника, включающего установку теплообменных труб в трубные решетки, крепление их механическим способом и герметизацию соединений трубного пучка с трубной решеткой с наружной стороны анаэробным герметиком, после крепления теплообменных труб с трубной решеткой механическим способом, с внутренней стороны нижней трубной решетки в сборе с трубным пучком с помощью установки съемного ограничительного кольца или за счет конструктивной особенности трубной решетки в виде кольцевого выступа с ее внутренней стороны создают ограниченное пространство, теплообменную секцию с оснасткой устанавливают вертикально и выравнивают по уровню, заливают поверхность трубной решетки в сборе с трубным пучком внутри ограниченного пространства заливочной композицией, отверждают композицию, операцию повторяют на второй трубной решетке, затем собранную теплообменную секцию устанавливают в корпус теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропитывающий герметик.

В качестве заливочной отверждаемой композиции могут быть использованы составы на основе эпоксидов и акрилатов, отверждающихся как при смешении с отвердителем при температуре 20-25°С, так и однокомпонентные, отверждаемые при повышенной температуре. Например, может быть использован герметик Анатерм-207 (ТУ 2257-554-00208947-2013) производства ФГУП «НИИ полимеров» на основе модифицированной эпоксидной смолы с вязкостью 200-600 мПа·с при 25°С или Анатерм-102Т (ТУ 2257-521-00208947-2013) производства ФГУП «НИИ полимеров» на основе уретанакрилатов с вязкостью 1500-2300 мм2/с при 20°С.

В качестве анаэробной герметизирующей композиции могут быть использованы анаэробные герметики вязкостью от 5 до 30 мПа·с, например Анатерм-1у (ТУ 2257-321-00208947-2000) или Анатерм-1 (ТУ 2257-392-00208947-2003) производства ФГУП «НИИ полимеров».

Съемное ограничительное кольцо изготавливают из инертного материала, например из фторопласта. Высота кольца выбирается в зависимости от конструкции и типоразмера теплообменника. Ограничительное кольцо обеспечивает необходимый уровень заливки композиции для надежной фиксации и герметичности трубного пучка с трубной решеткой.

Сущность изобретения поясняется чертежами, приведенными на фигурах 1-4.

Фиг. 1 иллюстрирует внешний вид трубной решетки;

фиг. 2 показывает как установлен трубный пучок в трубной решетке;

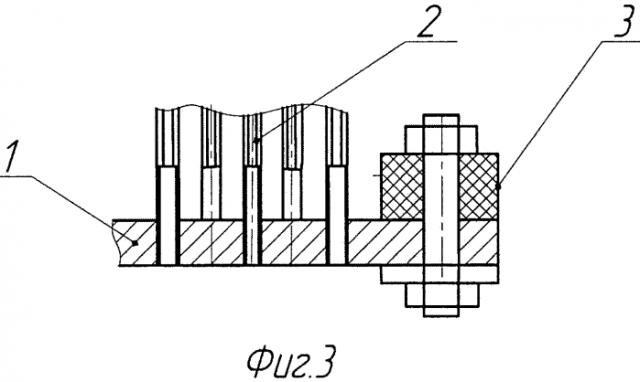

фиг. 3 иллюстрирует установку съемного ограничительного кольца на трубную решетку в сборе с трубным пучком;

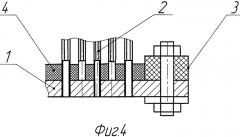

фиг. 4 показывает заполнение заливочной композицией замкнутого пространства, образованного съемным ограничительным кольцом и трубной решеткой.

Реализация предлагаемого способа герметизации теплообменного аппарата осуществляется следующим образом.

После установки и закрепления в трубной решетке 1 (фиг. 2) трубного пучка 2 (фиг. 2) на предварительно собранную таким образом теплообменную секцию с внутренней стороны устанавливают съемное ограничительное кольцо 3 (фиг. 3). Теплообменный аппарат с оснасткой устанавливают вертикально и выравнивают по уровню. На нижнюю трубную решетку 1 в сборе с трубным пучком 2 и съемным ограничительным кольцом 3 с внутренней стороны заливают герметик Анатерм-207 поз. 4 (фиг. 4) в количестве, достаточном для покрытия всей трубной решетки и ее соединений с трубным пучком. Для обеспечения лучшего распределения заливочной композиции по поверхности трубной решетки последнюю подогревают до 30-50°С. Проводят отверждение заливочной композиции 4 (фиг. 4). Жизнеспособность Анатерм-207 после смешения с отвердителем составляет не менее 1 часа, адгезионная прочность достигает 10 МПа и более. После отверждения герметика Анатерм-207 съемное ограничительное кольцо снимают. Вышеописанную операцию заливки повторяют на 2-й трубной решетке теплообменной секции.

Собранную таким образом теплообменную секцию устанавливают в корпус теплообменника и дополнительно герметизируют анаэробным пропитывающим герметиком. Для этого теплообменник располагают горизонтально и на внешние поверхности трубных решеток для дополнительной герметизации наносят анаэробный пропитывающий герметик Анатерм-1у или Анатерм-1. Нанесение производят кистью, губкой или другим способом, обеспечивающим смачивание поверхности трубной решетки, особенно в местах ее соединения с трубным пучком. Производят выдержку, достаточную для проникновения, заполнения и отверждения герметика в зазорах труба-трубная решетка. Время выдержки зависит от температуры, химического состава металла, применяемого при изготовлении труб и трубной решетки, зазоров, марки герметика и других факторов. После отверждения излишки анаэробного герметика с поверхности убирают ветошью, теплообменник окончательно собирают и проводят гидравлические испытания.

Предложенный способ сборки был использован на ООО «Винета», г. Санкт-Петербург при производстве теплообменных аппаратов различного типоразмера для морских судов и позволил значительно упростить технологию сборки, снизить трудоемкость, ускорить процесс выпуска готовых изделий. Испытания произведенной продукции показали высокую надежность и герметичность теплообменных аппаратов в условиях, превышающих параметры эксплуатации.

Способ сборки трубчатого теплообменника, включающий установку теплообменных труб в трубные решетки, крепление их механическим путем и герметизацию соединений трубного пучка с трубной решеткой с наружной стороны анаэробным герметиком, отличающийся тем, что после крепления теплообменных труб с трубной решеткой механическим путем с внутренней стороны нижней трубной решетки в сборе с трубным пучком посредством съемного ограничительного кольца или кольцевого выступа на внутренней стороне трубной решетки создают ограниченное пространство, теплообменную секцию со съемным ограничительным кольцом устанавливают вертикально и выравнивают по уровню, заливают поверхность трубной решетки в сборе с трубным пучком внутри ограниченного пространства заливочной композицией, отверждают композицию, операцию повторяют на второй трубной решетке, затем собранную теплообменную секцию устанавливают в корпус теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропитывающий герметик.