Способ получения электроизоляционных керамических изделий из содержащей частицы рудных соединений кремния и металлов водяной суспензии и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к технологиям, применяемым при изготовлении электрических изоляторов из керамических материалов, которые могут использоваться в воздушных линиях электропередач, на подстанциях, контактных сетях электротранспорта, а также и к устройствам, с помощью которых указанные выше способы получения этих изделий и осуществляются. Способ получения из включающей в свой состав частицы рудных соединений кремния и металлов водяной суспензии содержит операцию приготовления из указанных выше исходных материалов состоящей из этих компонентов сырьевой шихты. В последующем из такого рода шихты предварительно получают гранулированный промежуточный продукт - шликер. Изготовленные в соответствии с этой технологией гранулы шликера затем обрабатываются специальным образом. Изобретение обеспечивает простоту конструктивного исполнения и имеет хорошие показатели, характеризующие его эксплуатационную надежность. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области электротехники, а именно к технологиям, применяемым при изготовлении электрических изоляторов из керамических материалов, которые могут в дальнейшем использоваться в воздушных линиях электропередач, на подстанциях, контактных сетях электротранспорта, а также к устройствам, с помощью которых указанные выше способы получения этих изделий и осуществляются.

Известен способ изготовления электрического изолятора, при проведении которого проводят формирование его несущего стержня путем осуществления укладки непрерывных прядей стекловолокна вокруг оконцевателей, затем совместное их скручивание, отверждение наложенного на последние связующего и последующее нанесение внешней полимерной оболочки (см. патент RU №1371796 «Способ изготовления электрического изолятора и изолятор, изготовленный данным способом», H01B 17/14, опубликовано 27.10.2009 г.).

Указанный выше известный способ выполнения формирования изолятора включает в себя еще и дополнительные технологические переходы по проведению стягивания прядей стекловолокна, лентами из термоусаживаемого материала.

Пропитка полимерным связующим полученной таким образом конструкции производится с применением специальной вакуумно-нагнетательной камеры. В качестве необходимого термоусаживаемого материала используется лавсан, полиэфир.

Достигаемым в процессе применения указанной выше конструкции изолятора положительным техническим результатом является получение изделия, обладающего высокими собственными прочностными характеристиками.

Как наглядно видно из представленной в описании этого известного технического решения информации, процесс получения электроизоляционного изделия проводимый при помощи этой существующей на настоящий момент времени технологии, отличается повышенной степенью сложности выполнения всех, входящих в нее и составляющих последнюю, основных ее переходов, а следовательно, и значительной трудоемкостью осуществления последней. Кроме того, этот известный процесс получения электроизоляционных полимерных изделий, в связи с наличием действия всех перечисленных выше негативных факторов, (необходимости проведения «фигурной» намотки состоящих из отдельных прядей стекловолокна элементов изделия, к тому же выполняемый в строго заданном и определенном технологией порядке, и последовательности, использования на конечных этапах осуществления указанного выше процесса специальных лент из термоусаживаемого материала, и обязательным выполнением последующей пропитки составляющих изделие конструкционных элементов полимерным связующим и т.д.), практически не поддается механизации и автоматизации. Само наличие соответствующего влияния всех указанных выше «отрицательных» факторов, на ход осуществления этого известного процесса получения электроизоляционного изделия, в конечном итоге, создает дополнительные трудности для проведения его широкого промышленного распространения, а также резко увеличивает объем необходимых затрат, связанных с выполнением его изготовления.

На настоящий момент времени широкую известность и достаточно большое применение получили, можно сказать, давно исторически сложившиеся и используемые на протяжении уже нескольких тысяч лет, так называемые «традиционные классические» технологии, при выполнении которых для изготовления электроизоляционных изделий используют самого разного рода и состава, обыкновенную, спеченную техническую керамику. В качестве исходных рудных пород при их формировании применяют широкий перечень достаточно распространенных в окружающей нас природной среде, недефицитных исходных неорганических материалов. А, именно, огнеупорные глины, кварц, пегматиты, полевые шпаты; каолин, глинозем, ашарит, циркон; мел; доломит, и т.д.

Основным же компонентом при производстве электрофарфора используемым в составе применяемой при его изготовлении сырьевой шихты, с давних пор является обыкновенный кварцевый песок или жильный кварц. Последний может быть представлен в форме - собственно кварца, тридимита, или кристобалита.

Кварцевый песок, входящий в состав применяемого при изготовлении электроизделий сырьевого материала (т.е. исходной шихты), содержит, как правило, в своем составе следующие соединения - примеси из числа присутствующих в земной коре минералов - Fe2O3; TiO2; Al2O3; CaO; MgO.

К наиболее «вредоносным», а следовательно, и «нежелательным» из числа перечисленных выше загрязнителей классические методики проведения обработки причисляют, прежде всего, соединения металлов Fe2O3 и TiO2 (допустимое содержание этих компонентов в составе применяемой сырьевой шихты не должно превышать (0,15%), а CaO и MgO - не более (0,2%). Наилучшим же материалом при осуществлении процесса изготовления изделий из электроизоляционной керамики, считается минерал «макрокрилин» со структурной формулой -

K2O·Al2O3·6SiO2;

К основным, применяемым при получении электроизоляционного фарфора, главным компонентам относится еще и глинозем - безводный оксид алюминия Al2O3 (чаще всего используемый в виде «корунда»).

В качестве же улучшающей свойства такого электрофарфора добавки в состав шихты может вводиться еще и карбонат кальция (CaCO3), а также еще и минерал «ашарит» - (2MgO·B2O3·H2O).

Классический способ получения изделий, состоящих из электроизоляционной керамики, включает в себя следующие основные технологические переходы, а именно:

а) приготовление формовочной массы;

б) формирование заготовок изделий;

в) сушка полученной керамики;

г) глазурование и окончательный обжиг изделий.

В процессе приготовления формовочной массы из кусков применяемой исходной сырьевой породы производится их измельчение, которое осуществляется с использованием самого разного рода и назначения дробильного оборудования (щековые дробилки, бегуны, шаровые ротационные мельницы, струйные агрегаты и т.д.).

Операция помола кусков исходного рудного материала может осуществляться как «сухим», так и «мокрым» способами. Обезвоживание изготовленной таким образом «мокрой» шихты может производиться в фильтре-прессе при давлении 0,5-3,0 МПа.

На последующих этапах проведения процесса обработки, в случае, если это электроизделие формируют методами прессования, из ранее полученных обезвоживанием исходной шихты и предварительно перемолотых «коржей» готовят используемый в дальнейшем промежуточный сырьевой продукт - так называемый «шликер». Этот отмеченный выше материал, применяемый как правило на самой завершающей стадии технологии переработки, как уже было здесь отмечено, получают проведением сушки и дробления исходного рудного материала, к массе которого добавляется и определенный, заранее заданный объем связующих веществ.

Гранулы, состоящие из этого промежуточного продукта, обычно имеют габаритные размеры от 0,5 до 2,0 мм.

В качестве используемого для изготовления этого гранулированного «шликера» связующего может применяться обыкновенная водопроводная вода, или органические жидкости (поливиниловый спирт, бакелитовая смола, керосин, парафин, церезин и т.д.).

При проведении получения такого рода «шликерных гранул» широкое применение в промышленном производстве нашли так называемые «распылительные сушилки».

Перед самым осуществлением «финишных операций» классического процесса обработки, гранулированный «шликер» вновь отправляется для проведения тонкого измельчения составляющих его компонентов, и из полученных таким способом «миниатюрных» частиц, с применением органических связующих (парафин, смесь парафина и керосина, или просто вода H2O) снова готовится исходная сырьевая масса, используемая для заполнения внутреннего объема полости применяемой при проведении изготовления необходимого конечного продукта, технологической пресс-формы.

Помещенная в используемую для выполнения «окончательного формообразования» на завершающих этапах процесса обработки, технологическую оснастку, указанная выше сырьевая масса подвергается высокотемпературному нагреву. Термическое «спекание» последней осуществляется еще и вдобавок под избыточным давлением.

В качестве воздействующих на исходный сырьевой материал при проведении его переработки физических полей, в указанном выше конкретном классическом случае, используют «высокотемпературное», а еще и «избыточного давления». В случае необходимости, извлеченное из полости применяемой пресс-формы, по окончанию процесса прессования и уже практически готовое изделие подвергается еще и дополнительной обработке, которая осуществляется с использованием широко распространенных в промышленном производстве видов механического оборудования - горизонтальных и вертикальных токарных станков.

Кроме того, полученные указанным выше методом электрофарфоровые изоляторы проходят еще и через операцию «сушки», в предназначенных для ее выполнения камерах, которые могут иметь самую различную конструкцию. После ее завершения непосредственно из объема этих, уже готовых изделий удаляется так называемая «избыточная влага» - (остаточная величина влажности такого изолятора должна составлять значение не более 0,2-2%).

Высокотемпературный обжиг проходящих процесс «классической обработки - спекания» электрофарфоровых изделий, производится при температуре 1100-2000°C. Для проведения этого этапа указанной выше известной технологии обычно используют электрические печи непрерывного и периодического действия отличающиеся своим конструктивным исполнением, в которых осуществляют сжигание самого разного вида органического топлива.

Рабочий объем отмеченных ранее и применяемых при проведении «высокотемпературного обжига» нагревательных камер может составлять от 80 до 200 м3.

В итоге осуществления всех перечисленных выше этапов проведения процесса обработки, указанным выше образом, можно в конечном счете, получить фарфоровые изоляторы, обладающие сложной пространственной формой, и, кроме того, еще и достаточно высокой стойкостью по отношению к электрическим, химическим, механическим и температурным внешним воздействиям. В целом ряде случаев получаемое в соответствии с указанной ранее классической технологией керамическое изделие сохраняет приобретенную в процессе проведения высокотемпературного обжига вновь сформированную собственную сетчатую тонковолокнистую микроструктуру составляющих его тело кристаллических образований, включающих, например, иглы муллита, или корунда, на протяжение всего периода проведения его дальнейшей эксплуатации (См. статья - Интернет, реферат на тему «Электроизоляционная керамика», Уфа, 2004 г., адрес: http://www.refstar.ru/data/r/id.17734_1.html (далее это известное техническое решение рассматривается как прототип).

Однако и это достаточно широко используемое в производстве, существующее в настоящий период времени техническое решение обладает целым набором «бросающихся прямо в глаза» существенных недостатков, само наличие которых неизбежно приводит к увеличению необходимых для проведения изготовления соответствующих элементов керамического электроизоляционного оборудования, затрат необходимых для выполнения этого финансовых и трудовых ресурсов. Наличие факта действия комплекса, состоящего из перечисленных выше негативных факторов также еще и не позволяет в конечном итоге, резко повысить качественный уровень получаемых с применением этих известных классических методов обработки, самых главных и строго определяющих возможность проведения дальнейшего промышленного применения такого рода изделий, технических характеристик используемого в составе последних, и формирующего их объем, керамического материала. Действительно, необходимо отметить, что традиционно используемая и указанная здесь ранее технология обязательно включает в себя достаточно большое количество необходимых для ее проведения отдельных составляющих последнюю, достаточно трудоемких этапов.

Кроме того, ее осуществление связано с настоятельной необходимостью применения громоздкого и сложного нагревательного оборудования, в котором и производится обжиг электроизоляционных изделий, с формированием в их объеме физических полей, обеспечивающих генерацию в зоне выполнения процесса обработки, как высоких температур, так и избыточного давления.

Сам составляющий тело этого полученного на завершающих этапах такого традиционного процесса изготовления электроизоляционного элемента керамический материал, в самом лучшем случае, состоит из набора имеющих заданную технологией форму, и образующих соответствующую волокнистую пространственную структуру, игольчатых кристаллов. Такого рода составляющие вновь сформированного при осуществлении процесса обработки объемного керамического образования не в состоянии принимать достаточно активное участие в случае присутствия настоятельной необходимости проведения дальнейшего синтеза прямо в теле последнего, сетчатых сложных, разветвленных пространственных структур, исходными фрагментарными звеньями которых являются, прежде всего, плотно состыкованные между собой цепочки полученных в слоях этой керамики, неорганических полимеров на основе кремния. Наличие факта действия указанного выше обстоятельства и предопределяет относительно невысокие характеристики этих, изготовляемых с использованием указанных выше классических методов обработки, «стандартных» электроизоляционных изделий.

Целью предлагаемого изобретения является формирование в процессе осуществления изготовления электроизоляционных керамических изделий набора условий, наличие которого смогло бы обеспечить резкое сокращение числа используемых при проведении обработки исходного сырьевого материала и необходимых для ее выполнения основных технологических этапов, а также еще и позволило бы существенно повысить получаемые по завершению предложенного технологического процесса качественные характеристики изготавливаемого с его использованием, самого этого готового конечного продукта.

Достижение перечисленных выше целей в предложенном способе обработки достигается прежде всего тем, что при его выполнении создаваемые в применяемом устройстве физические поля «заставляют» входящие в состав используемой сырьевой массы исходные материалы-соединения сначала распадаться на активированные фрагменты, интенсивно взаимодействующие друг с другом, обеспечивая при этом, в конечном итоге, в последующем, синтез в составляющих эту массу сырья слоях, «сплетенных» между собой в объемную пространственную «сетчатую» структуру, и образованных указанным выше образом, разветвленных цепочек из неорганических полимеров.

Роль основного действующего лица в формировании последних берет на себя элемент кремний, Si+4, в «изобилии» присутствующий в составе самой этой массы перерабатываемого исходного продукта.

В качестве же обеспечивающих проведения процесса переработки сырья физических полей, в предложенном способе применяются переменные вращающиеся магнитные, генерируемые при проведении подачи на силовые элементы используемых магнитных контуров наборов импульсов, каждая отдельная составляющая которых имеет форму электрического сигнала, представляющего собой как бы «равнобедренный треугольник».

Указанным выше образом удается провести вполне достойную и достаточно полноценную замену физического поля «высоких температур», применяемого при осуществлении «традиционных» методов изготовления электроизоляционных изделий, для проведения так называемого «спекания» керамики на его соответствующий, и более «дешевый», «магнитный» технический аналог.

В качестве же в наибольшей степени совпадающего относительно получаемого положительного результата, варианта «дублера», т.е. обеспечивающего возможность использования вместо физического поля «избыточного давления» своего рода дополнительного силового фактора, в процессе проведения формообразования объема тела изготавливаемого в технологической оснастке электроизолятора, в процессе выполнения предложенного способа обработки, можно с достаточно большой долей в этом уверенности рассматривать возможность использования для достижения той же самой конечной цели, обыкновенных сил «земной гравитации».

Для безусловного получения указанного выше «положительного эффекта», содержащая обрабатываемое изделие пресс-форма устанавливается вертикально, и в этой плоскости производится весь необходимый для формирования электроизоляционной детали набор выполняемых ею технологических перемещений.

Итак, предложенный способ получения электроизоляционных керамических изделий из содержащей частицы рудных соединений кремния и металлов водяной суспензии, включает в себя операцию приготовления из указанных выше исходных материалов содержащей эти компоненты сырьевой шихты. Из этой шихты в последующем получают гранулированный промежуточный продукт - шликер.

Затем составляющие этот вновь изготовленный промежуточный продукт и входящие в его состав гранулы раздрабливаются на мелкие частицы. Из полученного такого рода «измельчением» сухого остатка снова готовится еще один, следующий продукт - «новая» водяная суспензия, за счет проведения добавления к его массе, состоящей из «миниатюрных» твердых компонентов, заданного технологией проведения переработки сырья объема воды. После формирования и этого, содержащего жидкость исходного сырьевого материала, последний помещается в полость используемой при изготовлении электроизоляционного изделия рабочей пресс-формы. Заполненная обрабатываемым сырьевым продуктом эта технологическая оснастка устанавливается во внутренний объем корпуса используемого для проведения переработки сырьевого материала устройства. При этом в используемом устройстве осуществляется генерация накладываемых на область выполнения формообразования керамического электроизоляционного изделия, физических полей. С помощью последних обеспечивается соединение входящих в состав перерабатываемой в рабочей пресс-форме сырьевой массы, изготовленной из малогабаритных твердых частиц, отдельных ее фрагментов, в единое целостное монолитное структурное образование. Конфигурация последнего совпадает с очертаниями, которые должен иметь готовый конечный продукт обработки, синтезируемый в применяемом устройстве после ее завершения. Предложенный способ предусматривает и проведение операции извлечения готового изделия вместе с используемой для его получения пресс-формой, из полости корпуса устройства, которая производится после полного окончания технологического цикла переработки исходного сырья, а также еще и последующий съем применяемой при обработке пресс-формы с тела полученной таким образом электроизоляционной керамической детали.

В процессе осуществления переработки исходного сырья синтез входящей в состав вырабатываемого конечного продукта электроизоляционной керамики, выполняется из сырьевой шихты, содержащей в своем составе смесь из составляющих ее объем мелкодисперсных частиц. Такого рода входящие в нее рудные компоненты образуются при размоле кусков концентратов пород, содержащих соединения железа, титана, алюминия, а также и зерен руды, состоящих из оксида кремния («кварцита»).

При этом дисперсность всех входящих в состав сырьевой шихты указанных выше твердых частиц, находится в пределах 0,001÷0,008 мм, и их суммарное количество в объеме полученного их соединением исходного, содержащего еще и жидкость продукта - шихты, используемого в дальнейшем для приготовлении гранулированного шликера, соответствует значению 88-92%. Такое же точно процентное содержание «сухого остатка» имеет и изготовленная из частиц размолотого «промежуточного» шликера водяная суспензия, применяемая для заполнения внутреннего объема используемой пресс-формы.

Исходные рудные материалы, входящие в состав массы сырьевого продукта - шихты, применяемого в последующем, для приготовления промежуточного шликера, образуют эту технологическую субстанцию при содержании в ней этих исходных рудных пород, составляющем:

для алюминиевой - 19-20%;

для титановой - 10-11%;

для железной - 4-5%;

оксида кремния - 55-56%;

и вода H2O, остальное - до 100%.

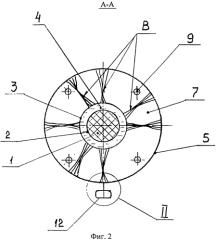

Само же синтезируемое в соответствии с указанной технологической схемой, керамическое изделие, образуется в полости рабочей пресс-формы из содержащей микроскопические частицы прошедшего через размол шликера, водяной суспензии, по окончанию процесса переработки этого сырья, в виде полностью готового конечного продукта. Последний формируется указанным выше образом благодаря проведению объединения всех входящих в эту водяную суспензию мелких твердых компонентов в монолитный цельный составной элемент. Этот синтезируемый прямо в полости используемой пресс-формы керамический массив содержит в своем объеме тесно переплетенные между собой непосредственно прямо в его объеме разветвленные, многозвенные неорганические полимеры, полученные из кремния и других, используемых в исходной сырьевой массе элементов-соединений металлов (Al, Ti, Fe). При выполнении предложенного способа изготовления изделий перемещение используемой в нем сырьевой массы, как при получении гранул промежуточного шликера из исходной сырьевой многокомпонентной шихты, так и самого, формируемого из водяной суспензии, содержащей мелкие кусочки раздробленного на миниатюрные осколки этого промежуточного продукта, электроизоляционного керамического изделия, размещенного в объеме применяемой при его изготовлении оснастки, закрепленной в свою очередь, непосредственно в полости корпуса используемого при обработке устройства, осуществляется следующим образом. Эта сырьевая масса, как в том, так и в другом случае, передвигается внутри используемого устройства с обязательным выполнением ее переноса через последовательно расположенные прямо на пути движения последней области обработки. В этих зонах, сформированных на траектории осуществления перемещения указанного выше исходного продукта, и располагаются скопления силовых линий, используемых при выполнении процесса обработки, физических полей. Основания этих, отмеченных здесь силовых структурных образований, равномерно расставлены вдоль трех проходящих, или с использованием любого другого, кратного этому значению числа такого же рода траекторий, проложенных по полости корпуса, устройства цилиндрических винтовых спиралей.

При этом количество такого рода используемых при проведении процесса обработки технологических скоплений, пропускаемых через весь внутренний объем рабочей полости устройства с установленной внутри него технологической оснасткой, и искусственно создаваемых на каждой этой, входящей в число вышеперечисленных, установочной, опоясывающей этот корпус спиральной линии, составляет величину, равную от 9 до 18 единиц.

Генерируемые же в полости устройства технологические образования, состоящие из указанных выше силовых линий, и принадлежащие, в конечном счете, обрабатывающим сырьевой продукт физическим полям, имеют собственную конфигурацию, максимально близкую к очертанию пространственной фигуры, полученной при проведении вращения вытянутого в длину прямоугольника, который осуществляет угловые повороты вокруг собственной, продольной оси симметрии.

Кроме того, это, состоящее из сконцентрированных на узкой площадке силовых линий пространственное образование, совершающее указанное выше вращательное движение, дополнительно еще и периодически, т.е. с заданной частотой 20-80 раз в минуту, изменяет собственную длину, то доводя ее до max, то снижая практически до самого нуля, т.е. до = min, при осуществлении предложенной схемы проведения обработки. Следует обязательно отметить еще и то, что само перемещение перерабатываемой в необходимый готовый конечный продукт массы исходного материала выполняется вдоль вертикальной линии, по направлению туда-обратно, то есть от верхней части корпуса применяемого устройства к его нижнему концу, а затем наоборот. Одновременно с его переносом проводится и угловое вращение объема обрабатываемого сырьевого продукта относительно собственной продольной оси симметрии, а также еще и осуществляется реверс направления его вращения при переходе с прямого участка прокладываемой при совершении такого вида его движения траектории, на относящейся к ней же, но уже обратный.

Количество выполняемых в процессе осуществления предложенной технологии указанных выше циклов вертикального перемещения по направлениям «то вниз», «то вверх» вдоль внутренней полости применяемого устройства, может составлять значение от 1 единицы до 20. Кроме всего перечисленного выше, при проведении предложенного способа в качестве воздействующих на сырьевой материал физических полей используют «треугольные» магнитные, формируемые при помощи подаваемых на соленоиды создающих последние контуров, пакетов электрических импульсов, каждый из которых имеет форму «равнобедренного треугольника». При этом поступление такого рода наборов, состоящих из указанных выше отдельных компонентов, на обмотки-катушки генераторов, размещенных на каждой из этих трех ранее указанных установочной спирали, производится с угловым сдвигом состоящего из этих электрических импульсов суммарного пакета относительно аналогичных, но отправленных на соседние контура, входящие в состав структуры рядом расположенных таких же, как и это, пространственных винтовых полевых образований. Величина такого относительного углового смещения составляет значение, кратное 120°.

При осуществлении предложенной технологии получения изделий из керамики, напряженность создаваемых в зонах обработки магнитных «треугольных» полей, имеет величину, равную 2×104÷1,1×105 А/м, и частоту колебаний, которая находится в диапазоне значений 20-80 единиц в минуту.

Дополнительно надо остановиться еще и на том, что при проведении процесса обработки, пронизывающие насквозь всю внутреннюю полость корпуса применяемого устройства по разным направлениям, а также еще и сам объем обрабатываемой в пресс-форме сырьевой массы, и сфокусированные в цилиндрические, вытянутые в длину, вращающиеся образования-скопления, состоящие из магнитных силовых линий, частично скрещивающиеся между собой в зонах проведения обработки, под заданными конструкцией используемого устройства пространственными углами - подводятся к телу получаемого обработкой изделия, установленному внутри используемой для его изготовления оснастки, через специально сформированный на ее наружной боковой поверхности, кольцевой выравнивающий распределительный экран, состоящий из жидкого ферромагнитного наполнителя.

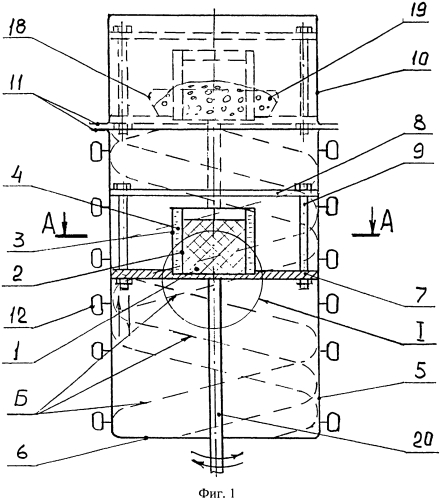

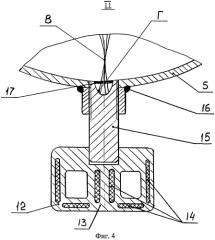

Применяемое при выполнении предложенного способа устройство содержит в своем составе корпус, предназначенный для размещения в его внутренней полости технологической съемной пресс-формы. Эта пресс-форма заполнена обрабатываемой сырьевой массой. Сам же указанный выше корпус состоит из двух состыкованных между собой частей. Эти его части представлены верхним съемным накидным колпаком, и основной цилиндрической неподвижной обечайкой с закрепленными на ее боковой наружной поверхности силовыми обрабатывающими генераторами. Сама эта основная обечайка снабжена нижним торцевым днищем. Оба составляющие такой сборный узел элемента соединяются между собой с помощью установленных на их сопрягающихся концах фиксирующих стыковочных фланцев, стягиваемых в единую целостную пару за счет использования для этого быстросъемного соединительного резьбового крепежа.

Следует указать еще и то, что сам этот сборный узел устанавливается вертикально, под углом 90° к линии горизонта. Кроме того, в полости этого сборного узла смонтирована перемещающаяся в его объеме рабочая камера. Последняя состоит из двух поршнеобразных щек - нижней и верхней, соединенных между собой вертикальными стяжными распорными резьбовыми шпильками. При этом в предложенном устройстве нижняя поршнеообразная щека жестко прикреплена непосредственно к концу ходового валика. Указанный выше валик, в свою очередь, входит в состав внешнего привода передачи движения, и обеспечивает возможность проведения поступательного перемещения этой сборной рабочей камеры от верхнего конца основной части корпуса - обечайки, к его самой нижней его зоне, а затем наоборот. С помощью этого же внешнего привода обеспечивается и возможность осуществления входа тела сборной рабочей камеры с последующим извлечением ее оттуда, и в полость применяемого в составе устройства, съемного накидного колпака. При помощи этого же, указанного выше внешнего кинематического привода устройства, создаются и необходимые условия для выполнения угловых поворотов вокруг собственной продольной оси симметрии, совершающими весь цикл указанных выше перемещений, и составляющими такую передвижную рабочую камеру, ее основными конструктивными элементами.

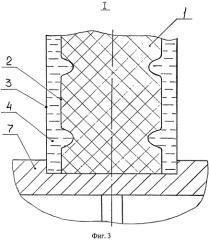

К особенностям предложенного устройства относится и то, что на опорной плоскости нижней поршнеобразной щеки, входящей в состав передвижной рабочей камеры, устанавливается заполненная обрабатываемым исходным сырьевым материалом, применяемая при обработке технологическая пресс-форма. Конфигурация ее собственной внутренней полости в точности повторяет очертания изготавливаемого в ней изделия. Кроме того, эта пресс-форма имеет охватывающую ее с внешней стороны дополнительную наружную оболочку. Полученный между указанными выше ее деталями кольцевой зазор заполняется жидким ферромагнитным материалом (создается распределительный выравнивающий магнитный экран). В предложенном устройстве используются еще и рабочие элементы, входящие в состав обрабатывающих исходное сырье контуров, с помощью которых производится генерация воздействующих на частицы исходного сырьевого материала физических полей. Эти поля создаются непосредственно во внутренней полости корпуса предложенного устройства. Сама эта технологическая полость корпуса изолирована от окружающей ее внешней среды используемыми в составе этого сборного узла и составляющими последний конструктивными деталями - его стенками, торцевыми крышками. Указанные выше рабочие элементы, входящие в состав силовых обрабатывающих генераторов, выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их монтажа Ф-образного замкнутого контура. В каждой составной половинке этого узла размещены три электрические обмотки-катушки. Отмеченные выше обмотки-катушки соединены с соответствующими псевдофазами подводящего последние электронного блока, который входит в состав внешнего источника, снабжения энергией установленных в устройстве силовых обрабатывающих узлов. Эти же поступающие к таким соленоидам электрические пакеты составляются из отдельных импульсов, имеющих форму равнобедренного треугольника. Такого рода их посылка на указанные выше силовые элементы генераторов, выполняется в соответствии с заданной соответствующим электронным блоком отмеченного ранее внешнего источника питания, циклограммой. С помощью входящих в состав этого блока электрических схем определяется последовательность поступления такого набора электрических сигналов к входящим в состав каждого обрабатывающего контура отдельным его обмоткам-катушкам.

При изготовлении предложенного устройства монтаж Ф-образных магнитных генераторов производится на наружной боковой поверхности основной части - неподвижной обечайке сборного корпуса, на опоясывающих последнюю трех, или с использованием любого другого кратного этому числу, количества таких установочных, одинаковых цилиндрических спиральных линий. Эти линии являются как бы равноудаленными друг от друга. Для проведения закрепления Ф-образных магнитных генераторов на корпусе устройства используют пропущенные сквозь стенки основной неподвижной обечайки этого сборного узла, полые установочные втулки.

Нижняя поперечная горизонтальная перекладина каждого Ф-образного магнитного контура снабжена запрессованной в выполненное в ней монтажное отверстие, цилиндрической фокусирующей насадкой.

Тело этой же фокусирующей насадки пропущено через сквозное отверстие, принадлежащее применяемой для фиксации магнитного генератора в заданном штатном положении, установочной втулки.

Противоположный, нижний конец каждой такой цилиндрической насадки, имеет выполненную на ее нижнем торце, фокусирующую выемку, и очертания поверхности этой концентрирующей силовые линии криволинейной полости, совпадает с конфигурацией пространственного гиперболоида вращения.

Количество размещенных с соблюдением условия сохранения постоянства величины применяемого при их закреплении монтажного шага, на каждой из опоясывающих тело основной части сборного корпуса неподвижной обечайки спиральной установочной линии, таких обрабатывающих сырье генераторов, составляет величину от 9 до 18 единиц.

Кроме того, конструктивное исполнение привода движения предложенного устройства позволяет обеспечить проведение периодически выполняемого реверса направления вращения рабочей камеры с «главного» на ему противоположное, при переходе этого сборного узла с прямого отрезка выполняемого им пути вертикального перемещения, на обратный, в момент времени, когда она снова начинает подыматься от самой нижней точки своего нахождения, снова к верхнему исходному положению. При этом входящие в состав внешнего его источника электрического снабжения, и обеспечивающая формирование каждой из трех псевдофаз, подаваемых на соответствующие обмотки-катушки, закрепленные в половинах Ф-образного генератора, схемы их формирования, обеспечивают проведение сдвига составляющих эти псевдофазы наборов из отдельных импульсных сборных пакетов, относительно таких же соседних, на угол смещения, составляющий величину кратную 120°. Дополнительно надо еще и отметить, что в предложенном устройстве, в местах пересечения стенок установочных втулок, с размещенными в них цилиндрическими фокусирующими насадками, с помощью которых, в конечном итоге, производится фиксация Ф-образных магнитных контуров в заданном конструкцией устройства штатном положении, с боковой поверхностью полости основной, составляющей сборный корпус обечайки, запрессовываются «выглаживающие шайбы». Такие ферромагнитные, составляющие конструкцию используемого устройства, ее дополнительные элементы, «заполняют» своим телом полученную при проведении взаимного пересечения деталей этого узла, криволинейную выемку. При этом указанные выше «выглаживающие шайбы» преобразуют последнюю в «объемное образование», расположенное как бы «заподлицо» с рядом размещенными и соседними с ним, плоскостями боковой внутренней поверхности основной неподвижной обечайки сборного корпуса. И, как на нижней, так и на верхней щеках-поршнях передвижной рабочей камеры, на их боковой наружной поверхности, устанавливаются герметизирующие и направляющие пластиковые уплотнения. Наличие последних обеспечивает формирование наиболее оптимальных условий для проведения беспрепятственного скольжения этого узла внутри полости сборного корпуса.

Следует еще отметить и то, что применяемая для изготовления керамического изделия пресс-форма выполнена разборной, и состоит из двух состыкованных по линии разъема симметрично расположенных относительно друг друга, одинаковых половин.

Учитывая все, изложенное выше, можно прийти к итоговому выводу, что введение всех перечисленных выше особенностей проведения выполнения предлагаемого способа, а также и применение перечисленных ранее существенных конструктивных признаков в составе конструкции используемого для осуществления этой технологии устройства, в конечном результате и позволяет коренным образом изменить характер протекания процесса формирования электроизоляционных изделий, в качестве исходного материала для изготовления которых применяется «кремниевая» кер