Сепаратор частиц с проходимым для потока отработавшего газа металлическим пластом

Иллюстрации

Показать всеИзобретение относится к сепаратору частиц для очистки отработавших газов. Сепаратор (1) частиц для очистки отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС) (2), причем по меньшей мере один выполненный с возможностью прохождения через него ОГ металлический пласт (3) расположен в корпусе (4) с впускным отверстием (5), выпускным отверстием (6), поперечным сечением (25) и центральной осью (7), причем по меньшей мере один металлический пласт (3) имеет по меньшей мере одну волнистость (9), которая перекрывает поперечное сечение (25) корпуса (4), и по меньшей мере один металлический пласт (3) выполнен без фильтра. Техническим результатом изобретения является обеспечение эффективной работы сепаратора частиц и снижение опасности для закупоривания сепаратора частиц. 2 н. и 7 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к сепаратору частиц для очистки отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС), который имеет по меньшей мере один выполненный с возможностью прохождения через него ОГ металлический пласт, прежде всего ситчатый пласт. Изобретение находит применение, прежде всего, в мобильных ДВС, таких как они предусмотрены, например, в автомобилях.

Как правило, ОГ ДВС содержит вредные вещества и твердые вещества, которые как раз с учетом соответствующих предписаний по охране здоровья и окружающей среды должны быть удалены. Что касается твердых веществ, то уже предлагалось отфильтровывать из ОГ компоненты топлива, такие как, например, сажу или несгоревшие углеводороды, серные соединения и т.д., а затем (каталитически, и/или термически, и/или химически) устранять или же преобразовывать. Для этого известно применение фильтров, которые имеют, например, пористую стенку, на которых или же в которых эти твердые вещества задерживаются.

Наряду с этими, возникающими из сгоревшего топлива твердыми веществами, в ОГ дополнительно могут содержаться частицы, которые имеют другое происхождение и на несколько порядков величины больше, чем эти твердые вещества. В процессе эксплуатации ДВС и относящаяся к ним система выпуска ОГ часто подвержены сильным вибрациям. В результате этого частицы, прежде всего в виде стружки, кусочков покрытий и отложений, части устройств обработки ОГ могут отделяться и - захваченные потоком ОГ - повреждать последующие конструктивные детали импульсом удара. Кроме того, эти частицы, в случае с подвижными деталями в системе выпуска ОГ, такими как, прежде всего, турбонагнетателем или же турбокомпрессором, в результате усиленного трения в уплотнительных щелях могут приводить к повышенному истиранию. Кроме того, известны системы выпуска ОГ, которые часть произведенного ОГ возвращают обратно в ДВС (AGR/EGR: рециркуляция ОГ), так что в этом случае также существует опасность того, что ДВС подвергается воздействию таких частиц и при этом повреждается.

WO-A-2007110170 предлагает устройство для очистки ОГ ДВС, в котором используется сито, которое больше, чем поперечное сечение выпускного трубопровода. Это сито служит, прежде всего, в качестве защиты для расположенного далее в направлении потока турбонагнетателя от отделившихся керамических частиц расположенного выше по потоку сотового тела.

Таким образом, оказалось, что задержанные частицы с увеличением времени эксплуатации могут порождать проблемы. При этом следует учитывать, что эти частицы являются, например, керамическими и/или металлическими и в системе выпуска ОГ не преобразуются. Поэтому эти частицы скапливаются в системе выпуска ОГ, например поблизости от сепаратора частиц, и/или постоянно соударяются с ним. Такое скопление частиц может приводить к локальной или же колеблющейся потере давления в потоке ОГ, следствием которой могут быть нежелательные (уменьшающие мощность) эффекты в ДВС и/или системе выпуска ОГ. Кроме того, в этом случае также возрастает нагрузка на сепаратор частиц, так что стабильность сепаратора частиц приобретает все большее значение.

Исходя из этого, задача настоящего изобретения состоит в том, чтобы, по меньшей мере, частично решить указанные со ссылкой на уровень техники технические проблемы. Прежде всего, должен быть предложен сепаратор частиц для очистки ОГ, который, несмотря на хорошую скорость сбора частиц, в течение длительного времени остается проницаемым для ОГ при незначительной потере давления. Кроме того, сепаратор частиц должен быть усовершенствован в отношении стабильности и (гибкого и простого) изготовления для серийного производства в автомобилестроении.

Эти задачи решены с помощью сепаратора частиц в соответствии с признаками п.1 формулы изобретения. Другие благоприятные варианты устройства указаны в сформулированных как зависимые пунктах формулы. Следует указать на то, что приведенные в зависимых пунктах по отдельности признаки могут быть скомбинированы между собой любым, технологически рациональным, образом и показывают дополнительные варианты осуществления изобретения. Описание, прежде всего в связи с чертежами, наглядно объясняет изобретение и приводит дополнительные примеры осуществления.

Сепаратор частиц согласно изобретению для очистки ОГ ДВС имеет по меньшей мере один выполненный с возможностью прохождения через него ОГ металлический пласт в корпусе с впускным отверстием, выпускным отверстием, поперечным сечением и центральной осью, причем по меньшей мере один металлический пласт имеет по меньшей мере одну волнистость, которая перекрывает поперечное сечение корпуса.

Сепаратором частиц здесь называется, прежде всего, устройство, которое задерживает, например, (керамические и/или металлические) стружку, осколки, обломки и т.п., которые были отделены от детали системы выпуска ОГ, например, вследствие вибраций при эксплуатации, и/или пульсации потока ОГ, и/или старения. Прежде всего, могут задерживаться такие частицы, которые отделились от керамического или имеющего керамическое покрытие сотового тела. Кроме того, менее стабильные частицы вследствие импульса во взаимодействии с жесткостью или инерцией сепаратора частиц могут разделяться на более мелкие, не опасные для расположенных ниже по потоку деталей частицы.

Выполненный с возможностью прохождения через него ОГ металлический пласт выполнен именно в расчете на задерживание указанных выше частиц. При этом является предпочтительным, что применяется только один (единичный) металлический пласт. При необходимости он может быть выполнен в несколько слоев (например, с первым слоем для отсеивания частиц и вторым слоем для фиксации первого слоя в корпусе), причем тогда эти слои, предпочтительно, между собой спаяны, сварены, спечены или т.п. Таким образом, металлический пласт представляет собой, прежде всего, (отдельное) плоскостное образование, которое (полностью) перекрывает поперечное сечение корпуса, так что никакой поток мимо металлического пласта невозможен. При этом металлический пласт выполнен таким прочным или же стабильным по форме, что он в течение длительного времени может выдерживать условия (прежде всего, контакт с частицами) в месте применения системы выпуска ОГ.

Металлический пласт может быть выполнен, например, в виде перфорированного листа, решетчатого листа или тому подобного. Кроме того, металлический пласт может быть выполнен (предпочтительно) в виде ткани, которая содержит регулярно и/или нерегулярно расположенные относительно друг друга проволоки, нити и/или стружки. Также могут быть использованы кладки и лабиринты, которые образованы проволоками, нитями и/или стружками. Эти проволоки, нити и/или стружки могут быть соединены между собой, например, с помощью контактной сварки, спекания и/или пайки. Прежде всего, металлический пласт отличается своей проницаемостью для ОГ, причем имеет место очень незначительная потеря давления. Под понятием «металлический» здесь подразумевается, прежде всего, содержащий железо и/или содержащий алюминий металлический сплав.

Корпус, как правило, является листовой оболочкой, которая адаптирована к форме выпускного трубопровода. Корпус может быть образован из трубчатого материала с разными формами поперечного сечения: круглой, овальной, угловатой или другими необходимыми формами. Прежде всего, здесь применяется по существу цилиндрический корпус, который, например, может быть вставлен между граничащими частями выпускного трубопровода и сварен с ними.

Через впускное отверстие ОГ регулярно втекает в корпус, а через выпускное отверстие снова выходит. Центральная ось корпуса, как правило, проходит через геометрический центр тяжести плоскости впускного отверстия и выпускного отверстия, причем центральная ось, при необходимости, может быть и искривленной, если корпус имеет изгиб. Так, например, при цилиндрической конструктивной форме она образует центральную ось через центр круглого поперечного сечения. Поперечное сечение корпуса между впускным отверстием и выпускным отверстием рассматривается перпендикулярно центральной оси и может иметь изменяющиеся размеры площади и/или формы площади. Однако является предпочтительным, что размер и форма поперечного сечения вдоль центральной оси являются одинаковыми, то есть впускное отверстие, поперечное сечение и выпускное отверстие в этом отношении одинаковы. В отношении положения по меньшей мере одного металлического пласта в корпусе является предпочтительным, что он не простирается ни за пределы впускного отверстия, ни за пределы выпускного отверстия.

Кроме того, металлический пласт имеет по меньшей мере одну волнистость. Является предпочтительным, чтобы количество волнистостей (то есть, прежде всего, гребней волны или впадин волны) было очень малым. Совершенно особо предпочтительно, что предусмотрено максимально пять (5) волнистостей (то есть гребней волны и впадин волны). За счет волнистостей создается существенно большая поверхность, которую может обтекать набегающий поток ОГ. Таким образом достигается максимальное использование поверхности в сочетании с малой конструктивной протяженностью сепаратора частиц и хорошими характеристиками потока. В то же время волнистость может обеспечивать отвод частиц, так что частицы собираются в заданных областях металлического пласта. Поскольку волнистость практически простирается от одной области корпуса до другой, дистанцированной от нее области корпуса, является, например, возможным, что задержанные в центре частицы в связи с потоком ОГ перемещаются наружу к корпусу. Там они представляют собой меньшее сопротивление потоку. За счет этого достигается, например, то, что другие области сепаратора частиц постоянно остаются (относительно без помех) проходимыми для потока ОГ. Кроме того, таким образом реализуется то, что частицы (постоянно) перемещаются в волнистости поперек направления потока ОГ. Это произведенное в связи с меняющимися условиями потока в системе выпуска ОГ движение имеет абразивный эффект на частицы, так что они многократно измельчаются, а затем после достижения некритического размера могут проходить через металлический пласт. Именно этот эффект является значительным усовершенствованием по сравнению с ситами, которые имеют углубление только в центре, где частицы собираются (неподвижно) в области основного потока. Прежде всего, в сепараторе частиц предусмотрены средства перемещения, которые перемещают задержанные в центре (в области основного потока ОГ) частицы наружу (в область краевого потока ОГ). К тому же сам ОГ может способствовать смещению или даже вызывать смещение частиц, так что средства смещения представляют собой (пассивное) направление частиц из центра. Предпочтительно, волнистость металлического пласта образует средства смещения. Дополнительно или в качестве альтернативы, например, поверхность стороны отложения металлического пласта выполнена шероховатой, так что задержанные частицы при вынужденном относительном движении, например изнутри наружу, измельчаются. Кроме того, следует отметить, что эта волнистость также может быть закреплена с обеих сторон на корпусе, и поэтому, в целом, положение металлического пласта и ориентация относительно направления потока ОГ может быть установлена и поддерживаться особо стабильно, даже если сам металлический пласт выполнен филигранно.

Наконец, по меньшей мере один металлический пласт предлагаемого в изобретении сепаратора частиц выполнен без фильтра. Под выполнением без фильтра подразумевается, что металлический пласт функционирует не по типу фильтра с проницаемой пористой стенкой и/или глубинного фильтра для сепарации сажи или аналогичных твердых веществ сгоревшего топлива. При определенных условиях под этим также подразумевается, что металлический пласт не имеет каталитического покрытия, с помощью которого эти твердые вещества (сажа и т.п.) могут быть преобразованы. В соответствии с этим металлический пласт практически является лишь механической защитой от массивных, объемных или же имеющих большую поверхность частиц, которые могут засорить и/или повредить последующие конструктивные детали. Прежде всего, они обеспечивают защиту от имеющих острые края осколков, прежде всего, сотовых тел и/или керамических покрытий. В этом отношении металлический пласт без фильтра имеет, прежде всего, чистую функцию отсеивания, действуя в качестве сита, так что задерживаются только такие частицы, которые во много раз больше, чем частицы обычно возникающих при сгорании применяемых в автомобилях видов топлива твердых веществ (такие, как прежде всего сажа).

В еще одной благоприятной конструктивной форме сепаратора частиц согласно изобретению поперечное сечение перекрывают несколько волнистостей по типу секущих. При этом, прежде всего, имеется в виду, что предусмотрено несколько проходящих прямолинейно волнистостей, которые простираются до противолежащих областей корпуса. При этом, предпочтительно, предусмотрено две (2) волнистости, которые имеют длину, которая меньше, чем диаметр поперечного сечения (по типу секущих). Эти расположенные на краю корпуса волнистости в отношении характеристики потока сепаратора частиц являются менее релевантными (более медленный краевой поток), так что здесь также могут быть предоставлены меньшие пространства для движения частиц. В то же время эти волнистости обеспечивают особенную стабильность металлического пласта поперек центральной оси и поэтому особо способствуют жесткости формы и стойкости.

В еще одной благоприятной конструктивной форме сепаратора частиц согласно изобретению по меньшей мере одна волнистость проходит в плоскости перпендикулярно центральной оси. Кроме того, предпочтительно, что несколько волнистостей заканчиваются в общей плоскости поперечного сечения, то есть, прежде всего, гребни волны и/или впадины волны имеют одно и то же расстояние до впускного отверстия или до выпускного отверстия корпуса. Удаление волнистостей относительно друг друга в радиальном направлении (или же в направлении центральной оси) может меняться, но предпочтительно, по меньшей мере, для части волнистостей является примерно одинаковым. За счет этого может быть достигнуто равномерное обтекание металлического пласта. К тому же, окружающие детали, такие как корпус, могут изготавливаться с малыми затратами и, при необходимости, в большом количестве одинаковых деталей корпуса.

Согласно еще одной конструктивной форме сепаратора частиц по меньшей мере одна волнистость простирается через наклоненную относительно центральной оси плоскость. За счет этого достигается дополнительное увеличение поверхности металлического пласта по сравнению с поперечным сечением корпуса. Кроме того, за счет наклонного расположения волнистости может быть получено, например, предварительное выделение частиц и/или сборная зона в областях корпуса со слабой проходимостью потока, без чрезмерного сужения поперечного сечения потока.

Кроме того, по меньшей мере одна волнистость может иметь подъем волны, который наклонен к плоскости по меньшей мере на 45°. Прежде всего, здесь предлагается, что волнистость имеет подъем волны или же фронт волны под углом к плоскости по меньшей мере 60° или даже по меньшей мере 80°. За счет сильного подъема волны может быть достигнуто то, что после того, как относительно большое количество частиц скопилось перпендикулярно набегающему потоку, ОГ благодаря постоянно свободным подъемам волны (фронтам волны) проходят без повышенного сопротивления. К тому же, действие скоростного напора гребней волны и впадин волны может быть эффективно уменьшено за счет крутых подъемов волны.

В еще одной благоприятной конструктивной форме сепаратора частиц по меньшей мере одна волнистость имеет проходящий поперек корпуса максимум и проходящий поперек корпуса минимум, и расстояние от максимума до минимума соответствует, по меньшей мере, среднему радиусу корпуса. Поскольку (не круглые) трубопроводы для текучих сред для расчета потока часто пересчитываются в круглые трубы (например, в гидравлический диаметр), здесь в качестве опорной величины принимается средний радиус. Поскольку при угловатых поперечных сечениях возникают увеличенные зоны с замедленным потоком, с помощью деления площади трубопровода на (смоченный) периметр трубопровода соответствующего поперечного сечения в гидравлике образуется гидравлический радиус. В таком случае средний радиус соответствует гидравлическому радиусу. В случае, например, овальной округлости корпуса средний радиус относится к среднему арифметическому двух наложенных окружностей, которые образуют максимумы при 0° и 180° или же 90° и 270°. При таком расстоянии между максимумом волнистости (гребни волны) и минимумом волнистости (впадины волны) достигается увеличение обтекаемой площади сепаратора частиц. Следовательно, за счет этого достигается увеличение поверхности сепаратора частиц, которое, само по себе, не приводит к дополнительной конструктивной протяженности сепаратора частиц.

В еще одной благоприятной конструктивной форме сепаратора частиц по меньшей мере один металлический пласт расположен в обегающей щели корпуса. Как уже было указано выше, все конструктивные детали в системе выпуска ОГ подвержены постоянным (внешним) вибрациям и пульсации ОГ. Но в то же время является желательным, чтобы металлический пласт был выполнен как можно более тонкостенным, так чтобы гидравлически эффективная поверхность, то есть та, которая обтекается ОГ и, тем самым, образует действенное сопротивление, была небольшой. Такие филигранные структуры, ткани и лабиринтные слои имеют высокую гибкость и пластически плохо приводятся в волнистую форму. Чтобы, тем не менее, предложенный здесь металлический пласт можно было просто (эластично) деформировать и обеспечить, чтобы форма во встроенном состоянии сепаратора частиц оставалась стабильной и при вибрациях и пульсациях ОГ, металлический пласт в своей волнистости удерживается в корпусе за счет обегающей щели. В такую щель металлический пласт может быть вставлен и уложен без деформации и посредством этой щели зажат между двумя частями корпуса, которые насаживаются друг на друга. Это не исключает того, что металлический пласт, кроме того, соединен с корпусом сплошным образом, например сваркой, склеиванием или пайкой. «Сплошными» называются все соединения, при которых партнеры по соединению (части корпуса и/или металлический пласт) удерживаются атомарными или молекулярными силами.

В качестве металлического пласта рассматривается, например, нетканый материал, который имеет спеченные между собой проволочные нити. Это, предпочтительно, описывается по меньшей мере одним из следующих признаков:

- диаметр проволочных нитей: от 20 до 50 мкм (микрон); прежде всего, образован из двух разных (смешанных и/или соединенных между собой) проволочных нитей (например, с одной стороны 20-25 мкм; с другой стороны 38-42 мкм);

- вес единицы поверхности нетканого материала: от 350 г/мм2 до 550 г/мм2 [грамм на кв. миллиметр];

- воздухопроницаемость нетканого материала: от 2300 до 3500 л/м2/с [литр на кв. метр в секунду].

Такой нетканый материал может быть применен для задержания сажи и/или других твердых веществ ОГ.

В еще одной благоприятной конструктивной форме сепаратора частиц согласно изобретению по меньшей мере один металлический пласт имеет отверстия с размером в диапазоне по меньшей мере 0,05 мм [миллиметра]. Является совершенно особо предпочтительным, что он имеет только отверстия, которые имеют протяженность по меньшей мере 0,05 мм. В этом случае металлический пласт, предпочтительно, имеет сепарационное действие (только) для частиц, которые больше, чем отверстия. Является совершенно особо предпочтительным, что отверстия имеют максимально размер до 0,25 мм, прежде всего в диапазоне от 0,1 до 0,2 мм. С помощью сепаратора частиц должны задерживаться, прежде всего, такие частицы, которые могут повредить или засорить последующие (расположенные ниже по потоку) компоненты системы выпуска ОГ. Но в то же время должны быть предусмотрены как можно большие отверстия, которые тогда оказывают как можно меньшее сопротивление потоку. При этом (приоритетное) превращение твердых веществ из сгорания топлива (бензин, дизель и т.п.) не стоит на переднем плане.

В рамках изобретения также описан автомобиль, который имеет, по меньшей мере, двигатель внутреннего сгорания и систему выпуска ОГ, причем система выпуска ОГ выполнена с трубопроводом рециркуляции ОГ, и причем в трубопроводе рециркуляции ОГ расположен по меньшей мере один сепаратор частиц согласно изобретению.

В ДВС и системе выпуска ОГ предусмотрены подвижные детали. Прежде всего, цилиндр и поршни ДВС, а также лопатки турбокомпрессора вынуждены, несмотря на высокую термическую нагрузку, обеспечивать хорошее уплотнение. Именно керамические частицы с острыми краями могут сильно повредить лопатки турбокомпрессора и компрессионные поршневые кольца. При этом, прежде всего, предлагается располагать сепаратор частиц согласно изобретению за керамическим сотовым телом и/или имеющим керамическое покрытие сотовым телом, прежде всего в (т.е. в том числе и «непосредственно на») трубопроводе рециркуляции ОГ перед турбокомпрессором. За счет сепаратора частиц негативное влияние увеличения сопротивления потоку в течение длительного времени является практически таким, которым можно пренебречь. Кроме того, благодаря своей адаптируемой конструктивной протяженности и гибкости сепаратор частиц может быть применен очень гибко, прежде всего в областях выпускного трубопровода, которые до сих пор по конструктивным причинам оставались неиспользованными.

Далее изобретение, а также технический контекст поясняются более детально на чертежах. На чертежах показаны особо предпочтительные примеры осуществления, которыми изобретение, однако, не ограничено. Чертежи являются схематическими, и одинаковые детали называются одинаковыми ссылочными обозначениями. Показано на:

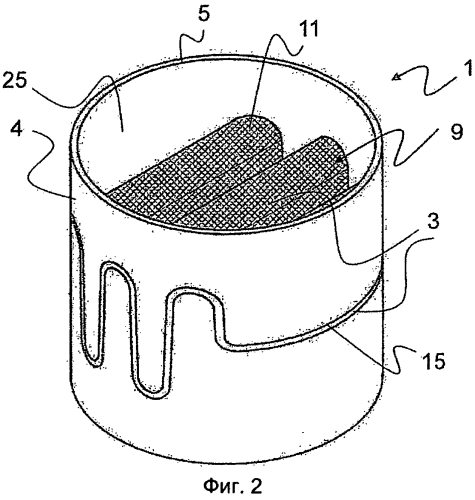

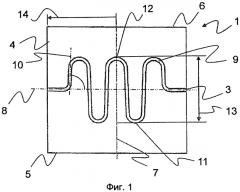

Фиг.1: сепаратор частиц с многократной волнистостью в перпендикулярной плоскости,

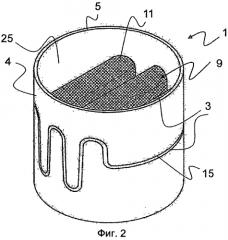

Фиг.2: сепаратор частиц с многократной волнистостью и щелью в корпусе,

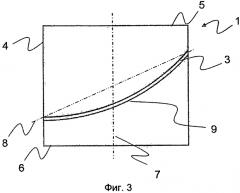

Фиг.3: сепаратор частиц с однократной волнистостью вдоль наклонной плоскости,

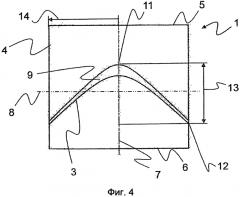

Фиг.4: сепаратор частиц с однократной волнистостью вдоль перпендикулярной плоскости,

Фиг.5: двухслойный металлический пласт,

Фиг.6: сепаратор частиц в виде сверху с некруглым поперечным сечением,

Фиг.7: автомобиль с ДВС и системой выпуска ОГ с трубопроводом рециркуляции ОГ.

На фиг.1 показан сепаратор 1 частиц в виде сбоку, причем металлический пласт 3 представлен волнистой линией в центре корпуса 4. При этом впускное отверстие 5 расположено внизу, а выпускное отверстие 6 - вверху на корпусе 4, если поток должен происходить снизу вверх. Поэтому это обозначение при противоположном прохождении потока может быть просто изменено на обратное. Центральная ось 7 корпуса 4 в этом случае также образует ось симметрии для показанного сепаратора 1 частиц. Поперек (здесь перпендикулярно) центральной оси 7 обозначена плоскость 8, которая в представленном примере расположена посередине корпуса 4 и простирается через левый и правый края металлического пласта 3. Изображенная здесь волнистость 9 показывает три минимума 12 (то есть, при рассмотрении в направлении потока ОГ, впадин волны) и два максимума 11 (то есть, при рассмотрении в направлении потока ОГ, гребня волны). Подъем 10 волны (или же фронт волны) каждого из волнистостей 9 почти на 90° наклонен к плоскости 8. В минимумах 12 при набегании потока могут собираться частицы, но, несмотря на это, большая часть металлического пласта в форме подъемов 10 волны остается свободной для прохождения потока. Кроме того, на этом изображении видно, что расстояние 13 между максимумом и минимумом 12 при рассмотрении в направлении центральной оси 7 немного больше, чем средний радиус 14 показанного сепаратора 1 частиц или же корпуса 4.

На фиг.2 показан сходный с вариантом по фиг.1 сепаратор 1 частиц в пространственном изображении. Представленный корпус 4 имеет равномерное круглое поперечное сечение 25 на всей осевой протяженности. Металлический пласт 3 удерживается корпусом 4 в обегающей щели 15. Эта щель 15 может быть получена по-разному, например в виде вырезанной фрезой канавки на внутренней стороне корпуса 4 или посредством двух (предварительно разделенных) половин корпуса, которые соединяются с расположенным между ними металлическим пластом 3 в корпус 4. Вследствие волнистости металлического пласта 3 и эта щель или же стыковое соединение корпуса и металлического пласта имеет не «прямолинейную» форму прохождения, а при пути через периметр (многократно) приближается с одной стороны к впускному отверстию, а с другой стороны к выпускному отверстию (частично в форме меандра). Это стабильное соединение имеет значительное влияние на стабильность сепаратора 1 частиц.

На фиг.3 показан сепаратор 1 частиц, в котором металлический пласт 3 имеет только одну волнистость 9 вдоль наклонной относительно центральной оси 7 плоскости 8. Впускное отверстие 5 на этом изображении расположено вверху, а выпускное отверстие 6 - внизу, но это может рассматриваться и наоборот. В результате наличия волнистости 9 сепаратор частиц в левой области изображения возможно засоряется скапливающимися частицами. Остаток поверхности сепаратора 1 частиц остается свободным для прохождения потока.

На фиг.4 показан сепаратор 1 частиц, в котором металлический пласт 3 также имеет одну (одинарную) волнистость 9, но она ориентирована вдоль плоскости 8 перпендикулярно центральной оси 7 корпуса 4. Направление набегающего потока показанного сепаратора 1 частиц указано впускным отверстием 5 и вдоль центральной оси 7 сверху вниз через выпускное отверстие 6 снова выходит наружу. При этом возможные частицы в потоке ОГ собираются на внешних сторонах. Если сепаратор 1 частиц круглый, места отложения для возможных частиц заметно меньше, чем остающаяся свободной поверхность. Это является достижимым и посредством других поперечных сечений корпуса 4. Кроме того, расстояние 13 между максимумом 11 и минимумом 12 волнистостей больше, чем средний радиус 14 корпуса 4, за счет чего достигается удвоение обтекаемой поверхности по сравнению с поперечным сечением 25 сепаратора 1 частиц.

На фиг.5 показан многослойный вариант металлического пласта 3, причем первый слой 28 и второй слой 29 расположены в прямом плоскостном контакте между собой (здесь частично в покомпонентном изображении). Обтекаемый сначала первый слой 28 имеет размер 17 отверстий 16, который во много раз меньше, чем размер 17 отверстий в последующем втором слое 29. Таким образом, функцию сепарации частиц выполняет (только) первый слой, а второй слой 29 служит (лишь) для задней опоры или же частичной опорной поверхности первого слоя 28. Во всяком случае металлический пласт 3 (или же здесь первый слой 28) имеет отверстия 16 размером 17, который составляет от 0,05 до 0,25 мм.

На фиг.6 показан сепаратор 1 частиц в виде сверху, причем металлический пласт 3 ради простоты показан структурой, которая оптически не соответствует волнистости. На фиг.6 показана лишь одна из многообразных возможностей выполнения поперечного сечения 25 корпуса 4 или же впускного отверстия 5. Также является возможным, что впускное отверстие 6 и выпускное отверстие имеют разные относительно друг друга и/или прочего поперечного сечения 25 корпуса 4 формы.

На фиг.7 показан автомобиль 20, который имеет ДВС 2, сепаратор 1 частиц, турбонагнетатель 22 и факультативно узел 23 нейтрализации ОГ. Система 27 выпуска ОГ состоит из выпускного трубопровода 19 и трубопровода 26 рециркуляции ОГ. Рабочий объем 18 ДВС с показанной слева стороны снабжается загруженным ОГ, а с другой стороны ОГ снова выходит в направлении 24 потока. Сепаратором 1 частиц в трубопроводе 26 рециркуляции ОГ турбокомпрессор турбонагнетателя 22 защищен от каких-либо относительно крупных частиц в системе 27 выпуска ОГ. Эти частицы могут происходить, например, из (частично) керамического узла 23 нейтрализации ОГ, через который ОГ прошел ранее. Таким образом, сепаратор 1 частиц защищает все последующие (расположенные ниже по потоку) конструктивные детали от относительно крупных частиц из ДВС 2, а также расположенных перед сепаратором 1 частиц участков выпускного трубопровода 19. Такими конструктивными деталями являются, прежде всего, турбонагнетатель 22 и/или другие узлы нейтрализации ОГ и/или радиатор 21 (или же теплообменник), прежде всего, в трубопроводе 26 рециркуляции ОГ. Поэтому и ДВС 2, и его рабочие объемы 18 защищены от повреждения относительно крупными частицами. На фиг.7 показано произвольное, технически рациональное расположение сепараторов 1 частиц, которое не является ограничением точного расположения сепаратора 1 частиц.

Таким образом, изобретение, по меньшей мере, частично решает указанные в связи с уровнем техники технические проблемы. Прежде всего, был предложен сепаратор частиц, который, несмотря на малую конструктивную протяженность, имеет большую поверхность для как можно меньшего сопротивления потоку и незначительную склонность к засорению в ходе длительной эксплуатации.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

| 1 | Сепаратор частиц |

| 2 | ДВС |

| 3 | Металлический пласт |

| 4 | Корпус |

| 5 | Впускное отверстие |

| 6 | Выпускное отверстие |

| 7 | Центральная ось |

| 8 | Плоскость |

| 9 | Волнистость |

| 10 | Подъем волны |

| 11 | Максимум |

| 12 | Минимум |

| 13 | Расстояние |

| 14 | Средний радиус |

| 15 | Щель |

| 16 | Отверстия |

| 17 | Размер |

| 18 | Рабочий объем |

| 19 | Выпускной трубопровод |

| 20 | Автомобиль |

| 21 | Радиатор |

| 22 | Турбонагнетатель |

| 23 | Узел нейтрализации ОГ |

| 24 | Направление потока |

| 25 | Поперечное сечение |

| 26 | Трубопровод рециркуляции ОГ |

| 27 | Система выпуска ОГ |

| 28 | Первый слой |

| 29 | Второй слой |

1. Сепаратор (1) частиц для очистки отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС) (2), причем по меньшей мере один выполненный с возможностью прохождения через него ОГ металлический пласт (3) расположен в корпусе (4) с впускным отверстием (5), выпускным отверстием (6), поперечным сечением (25) и центральной осью (7), причем по меньшей мере один металлический пласт (3) имеет по меньшей мере одну волнистость (9), которая перекрывает поперечное сечение (25) корпуса (4), и по меньшей мере один металлический пласт (3) выполнен без фильтра.

2. Сепаратор (1) частиц по п.1, в котором несколько волнистостей (9) по типу секущих перекрывают поперечное сечение (25).

3. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере одна волнистость (9) проходит в плоскости (8) перпендикулярно центральной оси (7).

4. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере одна волнистость (9) простирается через наклоненную относительно центральной оси (7) плоскость (8).

5. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере одна волнистость (9) имеет подъем (10) волны, который наклонен относительно плоскости (8) по меньшей мере на 45°.

6. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере одна волнистость (9) имеет проходящий поперек корпуса (4) максимум (11) и проходящий поперек корпуса (4) минимум (12), а расстояние (13) от максимума (11) до минимума (12) соответствует, по меньшей мере, среднему радиусу (14) корпуса (4).

7. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере один металлический пласт (3) расположен в обегающей щели (15) корпуса (4).

8. Сепаратор (1) частиц по п.1 или 2, в котором по меньшей мере один металлический пласт (3) имеет отверстия (16) с размером (17) в диапазоне по меньшей мере 0,05 мм.

9. Автомобиль (20), имеющий, по меньшей мере, двигатель внутреннего сгорания (ДВС) (2) и систему (27) выпуска отработавших газов (ОГ), причем система (27) выпуска ОГ выполнена с трубопроводом (26) рециркуляции ОГ, и причем в трубопроводе (26) рециркуляции ОГ расположен по меньшей мере один сепаратор (1) частиц по одному из предшествующих пунктов.