Гравитационный клапан

Иллюстрации

Показать всеИзобретение относится к арматуростроению. Клапан для топливного бака включает корпус, сформированный поплавковой камерой и дисковой камерой, гидравлически связанными через промежуточный проточный канал. Поплавковая камера сформирована входными отверстиями клапана, гидравлически соединенными с топливным баком, и входным отверстием текучей среды в промежуточный проточный канал. Дисковая камера сформирована отверстием выхода текучей среды из упомянутого промежуточного проточного канала и выходным отверстием клапана. Входное отверстие текучей среды заперто запирающим элементом поплавка, способного перемещаться в поплавковой камере в осевом направлении. Отверстие выхода текучей среды заперто элементом для поддержания давления, способным перемещаться в дисковой камере в осевом направлении. Элемент для поддержания давления сформирован клапаном компенсации разрежения, способным перемещаться между запертым положением, в котором клапан компенсации разрежения заперт, и положением "Открыто", в котором клапан компенсации разрежения открыт, обеспечивая проток текучей среды через него. Изобретение направлено на повышение надежности срабатывания клапана. 19 з.п.ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Раскрываемый в данной заявке предмет изобретения касается гравитационного клапана топливных систем, в частности клапана, имеющего функцию поддержания давления (Holding Pressure Function - HPF) и функцию компенсации разрежения (Under Pressure Relief - UPR).

Уровень техники

Гравитационные дренажные клапаны широко используются и хорошо известны.

Например, в патенте США 5738132 описан гравитационный дренажный клапан, содержащий корпус со входной и выходной камерами текучей среды, причем последняя включает главным образом продолговатое щелевидное выходное отверстие в корпусе рядом с седлом клапана. Также предоставлены поплавок, расположенный в корпусе и имеющий возможность перемещаться внутри корпуса в осевом направлении между входной и выходной камерами; продолговатая гибкая закрывающая мембранная полоса, прикрепленная одним из своих концов к концу поплавка, находящегося рядом с выходной камерой, а ее часть выступает за пределы выходной камеры; пружинные поджимающие средства, расположенные внутри корпуса и воздействующие на поплавок, поджимая его в направлении выходной камеры; при этом поджимающее усилие совместно с выталкивающей гидростатической силой, действующей на поплавок, стараются плотно прижать мембранную полоску к отверстию в выходной камере, в то время как силы гравитации, действующие на поплавок, пытаются переместить его в направлении от выходной камеры с тем, чтобы постепенно вывести полосу из положения плотного прижатия к выходной камере.

В патенте США №2009071543 описан топливный клапан, включающий основной клапан и вспомогательный клапан-регулятор давления, оба установлены соосно и съемно, находятся в общем корпусе, образованном из входного и выходного отверстия текучей среды, а также сегмент, расположенный между основным и вспомогательным клапанами. Данный сегмент включает проточный канал, находящийся между отверстием основного канала на нижней поверхности сегмента и отверстием вспомогательного канала на его верхней поверхности. Отверстие основного канала запирается при помощи запирающего элемента основного клапана, а отверстие вспомогательного канала запирается запирающим элементом вспомогательного клапана.

Раскрытие изобретения

Раскрываемый в данной заявке предмет изобретения направлен на гравитационный клапан (ROV), имеющий функцию поддержания давления (Holding Pressure Function - HPF) и функцию компенсации разрежения (Under Pressure Relief - UPR).

В соответствии с первым аспектом раскрываемого здесь изобретения предлагается клапан для топливного бака. Клапан включает корпус, сформированный из поплавковой камеры и дисковой камеры, которые гидравлически связаны между собой промежуточным проточным каналом. Поплавковая камера сформирована из: входной камеры клапана, гидравлически соединенной с топливным баком, и отверстия для подачи текучей среды в упомянутый промежуточный проточный канал. Дисковая камера сформирована из отверстия для выхода текучей среды из упомянутого промежуточного проточного канала и выходной камеры клапана. Отверстие для подачи текучей среды запирается запирающим элементом поплавка, способного перемещаться в поплавковой камере, избирательно открывая поток текучей среды в поплавковую камеру или из нее через клапан, а отверстие для выхода текучей среды запирается элементом для поддержания давления, способным перемещаться в дисковой камере, избирательно открывая поток текучей среды в или из отверстия для выхода текучей среды. Элемент для поддержания давления сформирован из клапана компенсации разрежения, способного перемещаться между положением "Закрыто", в котором клапан компенсации разрежения перекрыт, и положением "Открыто", в котором клапан компенсации разрежения открыт, обеспечивая протекание текучей среды через него.

Клапан компенсации разрежения может быть в форме отверстия, сформированного в элементе для поддержания давления, и движущегося элемента, перемещающегося в данном отверстии и реагирующего на разность давлений и расход текучей среды между положением "Открыто", соответствующим открытому положению клапана компенсации разрежения, в котором упомянутое отверстие открыто, что способствует протеканию потока текучей среды через упомянутое отверстие, и положением "Закрыто", соответствующим закрытому положению клапана компенсации разрежения, в котором упомянутое отверстие закрыто.

Движущийся элемент может быть отдельным элементом, механически не связанным с упомянутым элементом для поддержания давления. Движущийся элемент может быть свободно установлен в упомянутом отверстии.

Движущийся элемент может включать головную часть и основную часть.

Движущимся элементом может быть перевернутый ограничительный штифт, имеющий в сечении T-образную форму.

Головная часть может иметь диаметр, больший, чем диаметр отверстия.

В закрытом положении клапана компенсации разрежения упомянутая головная часть прижата к нижней поверхности элемента для поддержания давления.

Основная часть может характеризоваться вытянутой формой и иметь диаметр, меньший, чем диаметр упомянутого отверстия, обеспечивая проток текучей среды через зазор вокруг основной части.

Клапан компенсации разрежения может быть расположен в упомянутом элементе для поддержания давления.

В открытом положении клапана компенсации разрежения головная часть смещается вниз, в сторону промежуточного проточного канала, где она обеспечивает ограниченный расход текучей среды через упомянутое отверстие элемента для поддержания давления.

Элементом для поддержания давления может быть дисковый элемент, способный перемещаться внутри дисковой камеры между положением "Открыто", в котором он обеспечивает возможность протока вокруг уплотнительных кромок, и положением "Закрыто", в котором он плотно прижат к уплотнительным кромкам отверстия выхода текучей среды, тем самым избирательно способствуя протоку текучей среды из отверстия выхода текучей среды в дисковую камеру.

Клапан может иметь положение разрежения, в котором упомянутый дисковый элемент находится в положении "Закрыто", предотвращая проток текучей среды через свои уплотнительные кромки, и в котором дисковый элемент находится в положении "Открыто", в котором он способствует протоку текучей среды из дисковой камеры через клапан компенсации разрежения в поплавковую камеру. Положение разрежения может иметь место при давлении в баке Ptank<0 кПА для обеспечения поступления текучей среды в топливный бак через выходную камеру клапана с расходом текучей среды Q>1 л/мин.

Клапан может иметь положение протечки через выходное отверстие, в котором упомянутый дисковый элемент находится в своем закрытом положении, обеспечивая проток текучей среды через свои уплотнительные кромки, и в котором дисковый элемент находится в положении "Открыто", в котором он обеспечивает проток текучей среды из поплавковой камеры в дисковую камеру через клапан компенсации разрежения. Положение протечки через выходное отверстие имеет место при 0<Ptank<0,75 мбар для обеспечения вытекания текучей среды из топливного бака через промежуточный проточный канал вокруг уплотнительных кромок элемента для поддержания давления и через клапан компенсации разрежения в направлении выходной камеры клапана с расходом текучей среды Q<0,85 л/мин.

Клапан может иметь переходное положение "Открыто", в котором упомянутый дисковый элемент установлен в закрытое положение, обеспечивая вытекание текучей среды вокруг его уплотнительных кромок, и в котором дисковый элемент находится в запертом положении. Переходное положение "Открыто" может иметь место при давлении в топливном баке 0 кПа<Ptank<3 кПа для обеспечения протока текучей среды из топливного бака через промежуточный проточный канал, вокруг уплотнительных кромок элемента для поддержания давления, к выходной камере клапана с расходом текучей среды Q<0,5 л/мин.

Клапан может иметь полностью открытое положение, в котором упомянутый дисковый элемент находится в положении "Открыто", обеспечивая течение текучей среды вокруг его уплотнительных кромок, и в котором дисковый элемент находится в запертом положении. Полностью открытое положение может иметь место при давлении в баке 3 кПа<Ptank<5 кПа для обеспечения протока текучей среды из топливного бака через промежуточный проточный канал, вокруг уплотнительных кромок элемента для поддержания давления, к выходной камере клапана с расходом текучей среды Q>20 л/мин.

Поплавок может иметь способность перемещаться в осевом направлении в корпусе вдоль продольной оси X, а уплотнительный элемент поплавка может быть сконфигурирован как продолговатая гибкая запирающая мембранная полоса, прикрепленная одним из своих концов к концу поплавка, находящегося рядом с входным отверстием текучей среды, а ее часть выступает за входное отверстие текучей среды.

Поплавок может быть соединен с пружиной, скомпонованной таким образом, чтобы перемещать поплавок от входного отверстия текучей среды, выводя гибкую полосу из состояния плотного прижима ко входному отверстию текучей среды.

Клапан может иметь положение переворота, в котором упомянутый поплавок смещен в сторону входного отверстия текучей среды и запирает его.

В положении разрежения, переходном открытом положении и полностью открытом положении упомянутый клапан не находится в положении переворота.

В положении переворота не предусматривается главным образом никакого течения через клапан, и расход Q=0 л/мин.

Краткое описание чертежей

Для понимания изобретения и пояснения, как его можно реализовать на практике, далее будут описаны варианты воплощения, которые представляют собой лишь неограничивающие примеры, со ссылками на соответствующие чертежи, на которых:

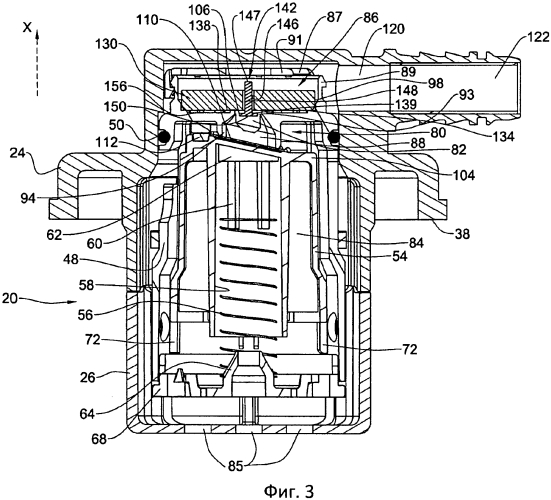

на Фиг.1 показан вид сверху в перспективе топливного клапана в соответствии с описываемым изобретением;

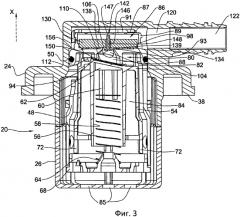

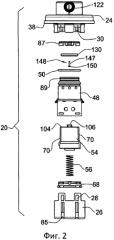

на Фиг.2 показан клапан по Фиг.1 в разобранном виде;

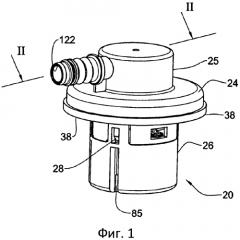

на Фиг.3 приведен продольный разрез клапана по Фиг.1 по плоскости II-II;

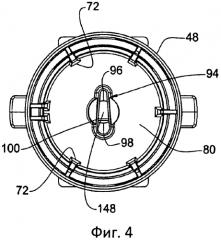

на Фиг.4 приведен вид снизу секционного элемента клапана, иллюстрирующий его выходное отверстие;

на Фиг.5A-5C показаны три соответствующих положения только элемента поддержания давления и связанного с ним клапана компенсации разрежения, скомпонованных в клапан в соответствии с предметом описываемого изобретения;

на Фиг.6A-6E показаны пять соответствующих функциональных положений только элемента поддержания давления и связанного с ним клапана компенсации разрежения, скомпонованных в клапан в соответствии с предметом описываемого изобретения, повернутых на 90° по сравнению с Фиг.5A-5C;

на Фиг.7A приведена диаграмма, представляющая расходные характеристики клапана по настоящему изобретению, а именно зависимость расхода и давления от времени;

на Фиг.7B показана в увеличенном виде часть VI по Фиг.7A;

на Фиг.8A приведена диаграмма, представляющая зависимость давления от параметров потока клапана по настоящему изобретению в процессе работы; и

на Фиг.8B показана в увеличенном виде часть VII по Фиг.8A.

Осуществление изобретения

Прежде всего обратимся к Фиг.1-4 чертежей, где показан гравитационный клапан (ROV), имеющий общее обозначение 20. Клапан 20 включает верхний корпусный элемент 24 и нижний корпусный элемент 26, при этом оба скреплены между собой несколькими защелками 28, сформированными в нижнем корпусном элементе 26 с возможностью зацепления, входящим в зацепление с соответствующими боковыми защелками 30, сформированными в верхнем корпусном элементе 24.

Нижний корпусный элемент 26 имеет главным образом цилиндрическую форму, а верхний корпусный элемент 24 скомпонован с боковой, расширяющейся вниз кольцевой частью в виде юбки 38, приспособленной для крепления на верхней поверхности топливного бака (не показан), например, методом термической сварки.

Как показано на Фиг.2 и 3, внутренняя капсула 48 надежно закреплена внутри верхнего корпусного элемента 24 в кофигурации посадки внатяг при помощи O-кольца 50. Внутренняя капсула 48 содержит поплавок 54, способный перемещаться в ней в осевом направлении и отведенный вниз при помощи пружины (когда клапан находится в отпущенном положении); при этом используется винтовая пружина 56, установленная в пружинном корпусе 58 клапана (Фиг.3), а также установленная на его верхнем конце над пружинным упором 60, приспособленным для создания упора напротив верхней упорной поверхности пружины 62, причем нижний конец пружины упирается в пружинный упор 64 нижнего запирающего элемента капсулы 68, который, в свою очередь, прикреплен на защелках ко дну внутренней капсулы 48. Действие поплавка 54 раскрыто в патенте США №5738132, содержание которого включено в настоящую заявку посредством ссылки.

Поплавок 54 предоставляет несколько продольных канавок 70, которые соответствуют продольным выступам 72, сформированным на внутренних стенках внутренней капсулы 48, таким образом ограничивая движение поплавка 54 только в продольным направлении (например, ограничивая только движением вверх-вниз, одновременно предотвращая вращение поплавка вокруг его продольной оси X).

Внутренняя капсула 48 в своей верхней части соединена со стенкой сегмента 80, образуя нижнюю поплавковую камеру 84, в которой находится поплавок 54, и верхнюю дисковую камеру 86. Клапан 20 скомпонован с помощью входа клапана в форме нескольких отверстий 85, размещенных в поплавковой камере 84.

Между проточной камерой 84 и дисковой камерой 86 размещен промежуточный проточный канал 88, посредством которого проточная камера 84 и дисковая камера 86 избирательно оказываются гидравлически соединенными между собой, как будет показано ниже. Нижний конец промежуточного проточного канала 88 скомпонован с помощью входного отверстия текучей среды 94 (Фиг.4) в виде расширяющейся щели с закругленными концами 96 и 98, в которой входное отверстие текучей среды 94 образует седло клапана 100, наклоненное по отношению к продольной оси X поплавка. Отмечено, что входное отверстие текучей среды 94 размещено главным образом по центру нижней поверхности стенки сегмента 80.

В центре верхней поверхности 104 поплавка 54 сформирована наклонная упорная поверхность 106, наклон которой по отношению к продольной оси X клапана 20 (и, соответственно, поплавка 54) соответствует наклону седла клапана 100 входного отверстия текучей среды 94.

Продолговатая, выполненная в виде полосы гибкая мембрана 110 прикреплена на одном своем конце при помощи анкерного штифта 112 к верхней стенке 104 поплавка 54 (которая также размещена по отношению к продольной оси X клапана, в то время как противоположный конец полосовой мембраны 110 оставлен свободным).

Дисковая камера 86 гидравлически соединена с поплавковой камерой 84 промежуточным проточным каналом 88, и этот канал доходит до выходной камеры клапана 120, сформированной с помощью выходного отверстия клапана 122, подключаемого к соответствующим трубопроводам (не показаны), например подключаемого к устройству обработки топлива (фильтру) или любому другому подходящему устройству топливной системы. Дисковая камера 86 содержит элемент для поддержания давления в форме дискового элемента 130, способного перемещаться в дисковой камере 86 в осевом направлении вдоль продольной оси X клапана между положением "Закрыто", в котором уплотнительные кромки дискового элемента 130 упираются в кольцевое седло диска 134, и кольцевым пояском 138 отверстия выхода текучей среды 139 упомянутого промежуточного проточного канала 88. Дисковый элемент 130 скомпонован так, чтобы обеспечить существенную герметизацию отверстия выхода текучей среды 139 под действием силы тяжести, тем самым выполняя функцию элемента для поддержания давления, как будет подробно описано ниже.

Внутри дискового элемента 130 скомпонован клапан компенсации разрежения 142 в форме отверстия 146, сформированного по центру упомянутого дискового элемента 130 и расположенного в нем, а также свободно установленный движущийся элемент 148, имеющий профиль T-образной формы, способный свободно перемещаться в отверстии 146. Движущийся элемент 148 реагирует на разность давлений и расход текучей среды между положением "Открыто", соответствующим положению "Открыто" клапана компенсации разрежения 142, в котором упомянутое отверстие открыто и обеспечивает протекание текучей среды через отверстие 146, и запертым положением, соответствующим запертому положению клапана компенсации разрежения, в котором отверстие заперто движущимся элементом 148. Движущийся элемент 148 представляет собой отдельный элемент, механически не связанный с дисковым элементом 130, который свободно устанавливается в отверстии 146. Движущийся элемент 148 имеет головную часть 150 и основную часть 147. Основная часть 147 движущегося элемента 148 характеризуется вытянутой формой и имеет диаметр, меньший, чем диаметр упомянутого отверстия, что обеспечивает возможность протока текучей среды через него. Головная часть 150 имеет диаметр, больший, чем диаметр отверстия 146. В запертом положении клапана компенсации разрежения 142 головная часть 150 прижата к нижней поверхности дискового элемента 130, а в открытом положении головная часть 150 движущегося элемента 148 перемещается в полость 93 в отверстии выхода текучей среды 139 промежуточного проточного канала 88, обеспечивая ограниченный поток текучей среды или через отверстие 146 дискового элемента 130, или по краям диска дискового элемента 130 и уплотнительных кромок отверстия выхода текучей среды, окружающих его, как будет подробно описано далее.

Дисковая камера 86 имеет верхнюю крышку 87 (на Фиг.5 и 5 снята), прикрепленную при помощи защелок к верхнему концу 89 внутренней капсулы 48. Верхняя крышка 87 имеет несколько отверстий 91 (Фиг.3), обеспечивающих проток текучей среды между дисковой камерой 86 и выходной камерой 120 и к выходному отверстию клапана 122, соответственно.

Клапан 20, в соответствии с этим описанием сущности изобретения, обычно устанавливается в топливный бак (не показан) транспортного средства (не показано) через отверстие, сформированное в топливном баке, при этом кольцевая юбка 38 крепится к наружной поверхности топливного бака так, чтобы предотвратить просачивание топлива в месте установки. Однако, в соответствии с другим примером, клапан 20 устанавливается в топливном баке при помощи насадки, прикрепленной к верхней части 25 (ФИГ.1) корпуса 24 и фиксирующейся (например, на защелках, при помощи сварки плавлением и т.п.) ко внутренней стороне верхней поверхности топливного бака (не показан); при этом нет необходимости делать отверстие в топливном баке.

Клапан 20, в соответствии с данным описанием изобретения, оборудован элементом для поддержания давления в форме диска дискового элемента 130 и клапаном компенсации разрежения в виде движущегося элемента 148, устанавливаемого в отверстии 146 дискового элемента 130. Работа и функционирование клапана при разных рабочих условиях и его действие будут рассмотрены далее со ссылками на остальные фигуры.

В обычном состоянии, когда автомобиль и, соответственно, клапан находятся в главным образом ровном и остановленном положении (например, автомобиль не находится в движении), двигатель не потребляет топливо и температура внутри автомобиля, и температура окружающей среды не настолько высоки, чтобы вызвать рост давления в топливном баке, или не настолько низки, чтобы вызвать разрежение в топливном баке, соответственно, в таком положении поплавок 54 находится в крайнем нижнем положении из-за смещающего действия винтовой пружины 56, в котором входное отверстие текучей среды 94 и входное отверстие клапана 85 гидравлически соединены друг с другом. Очевидно, что входные отверстия клапана 85 постоянно открыты и обеспечивают проток текучей среды и равенство давлений между внутренним объемом топливного бака и поплавковой камерой 84. Кроме того, в этом положении поплавка 54 пары топлива могут поступать в и выходить из проточной камеры 84 через выходное отверстие клапана 122, в соответствии с различными ситуациями, описанными ниже.

Клапан, в соответствии с данным описанием изобретения, может находиться в нескольких рабочих положениях, как описано ниже:

Положение разрежения

Положение разрежения, изображенное на Фиг.5A и 6A, соответственно, может иметь место в чрезвычайно холодных условиях (например, при температурах ниже примерно -20°C), при которых содержимое топливного бака может уменьшиться в объеме и создать разрежение в топливном баке; при этом желательно иметь возможность поступления паров топлива внутрь топливного бака, чтобы предотвратить его разрушение или растрескивание. Такое положение может также иметь место, когда текучую среду интенсивно откачивают из топливного бака, вызывая в нем разрежение.

В этом положении элемент для поддержания давления, а именно дисковый элемент 130, находится в нижнем положении, плотно прижимаясь к кольцевому седлу диска 134 дисковой камеры 86; при этом движущийся элемент 148 перемещается вниз в свое нижнее положение "Открыто" под действием силы тяжести и разности давлений между его нижней поверхностью 150 и верхней поверхностью 151. В этом положении поток текучей среды, а именно пары топлива, может протекать через выходное отверстие клапана 122 в дисковую камеру 86, через отверстие 146 в промежуточный проточный канал 88 и далее через поплавковую камеру 84 в топливный бак, таким образом, ослабляя разрежение и обеспечивая равенство давлений в топливной системе, как схематически указано стрелками 172. В этом положении клапана 20 дисковый элемент 130 находится в своем закрытом положении, в котором текучая среда не может просачиваться между дисковым элементом 130 и уплотнительными кромками отверстия выхода текучей среды 139.

Отмечено, что в соответствии с данной конкретной конструкцией в условиях разрежения, то есть при давлении - 1 кПа, расход текучей среды составляет примерно 1-3 л/мин.

Положение протечки через выходное отверстие

Такое положение, представленное на Фиг.6B, имеет место, когда в топливном баке (не показан) происходит небольшое повышение давления и, таким образом, желательно иметь возможность "стравить" избыточное давление. Дисковый элемент 130 механизма поддержания давления поддерживает некоторое заранее заданное давление в топливном баке благодаря собственному весу, под действием которого он смещается вверх лишь при достижении заранее заданного порогового давления (в зависимости от своего веса и площади нижней поверхности). В этом положении движущийся элемент 148 смещен вниз в полость 93 в отверстии выхода текучей среды 139, в то время как при достижении упомянутого заранее заданного порогового давления дисковый элемент 130 начинает колебаться, обеспечивая стравливание давления по периметру диска с расходом примерно 0,7 л/мин при давлении до 3-4 кПа. Указанная выше ситуация позволяет избежать нарастания избыточного давления в топливном баке и обеспечивает возможность стравливания паров топлива из топливного бака, как показано стрелками 177 на Фиг.6B, с расходом 0-0,85 л/мин; при этом дисковый элемент 130 по-прежнему находится в своем закрытом положении, хотя и слегка отодвинут от кольцевого седла диска 134, но не перемещен в полностью открытое положение. Кроме того, отмечено, что, в соответствии с данной конкретной конструкцией, нижний край 137 дискового элемента 130 искривлен или скошен, что позволяет обеспечить проток текучей среды через него до полного подъема дискового элемента 130 в его полностью открытое положение.

Переходное положение "Открыто"

В этом положении, представленном на Фиг.5B и 6C, движущийся элемент 148 смещен в его верхнее положение, запирая отверстие 146 в дисковом элементе поддержания давления 130 под действием разности давлений между нижней поверхностью 150 T-образного штифта и его верхней поверхностью, а также в силу эффекта Вентури в отверстии 146, способствующего перемещению вверх движущегося элемента 148 в положение, в котором он запирает отверстие 146, при этом дисковый элемент 130 по-прежнему находится в состоянии колебания, в частности, позволяя стравливать давление из топливного бака, хотя и главным образом с низким расходом. Этот процесс представлен стрелкой 179. В этом положении расход текучей среды снижается, и давление повышается до примерно ~0,5 кПа при расходе текучей среды менее 0,5 л/мин (это так называемое "переломное" ('crocking') положение).

Полностью открытое положение

В этом положении, как показано на Фиг.5C и 6D, механизм поддержания давления, а именно дисковый элемент 130, перемещается в свое полностью открытое положение, обеспечивая поток текучей среды из топливного бака и сброс давления при главным образом высоких давлениях примерно 5 кПа. и больших расходах текучей среды - 20 и даже 30 и более литров в минуту.

Как видно на фигурах, в этом положении движущийся элемент 148 клапана компенсации разрежения находится в своем запертом положении, будучи прижатым к нижней поверхности 156 дискового элемента 130 (благодаря разности давлений и описанному выше эффекту Вентури), и при этом имеет место значительный поток текучей среды через периферийную кромку дискового элемента 130, как показано стрелками 181.

Понятно, что во всех соответствующих положениях, указанных выше, поплавок 54 отклонен от своего закрытого положения в смещенное положение, тем самым обеспечивая проток текучей среды через проточную камеру 84, под действием механизма, полное подробное описание которого приведено в патенте США №5738132.

Указанные выше положения соответственно также представлены на графиках Фиг.7A-B и 8A-B в соответствии с одним из примеров описываемого здесь клапана.

На Фиг.7A-B представлены два следующих графика: Зависимость давления от времени и расхода от времени. На графике по Фиг.7A выделены 4 области, соответствующие 4 положениям клапана (т.е. положение разрежения, положение протечки через выходное отверстие, переходное положение "Открыто", полностью открытое положение), которые также показаны на Фиг.6A-D. На графике Фиг.7B показана в увеличенном виде область VI графика Фиг.7A, в которой движущийся элемент 148 запирает отверстие 146 дискового элемента 130.

На Фиг.8A-B показаны зависимости расхода от давления, из которых можно увидеть, как меняется расход текучей среды через клапан при изменении давления. На графике Фиг.8A также выделены 4 области, соответствующие 4 положениям клапана (т.е. положение разрежения, положение протечки через выходное отверстие, переходное положение "Открыто", полностью открытое положение), показанные на Фиг.6A-D. На графике Фиг.8B показана в увеличенном виде область VII графика Фиг.8A.

В еще одном положении, отличающемся от четырех положений, описанных выше и возникающем или в результате переполнения топливного бака и, как следствие, попадания топлива в поплавковую камеру клапана, направленные вверх выталкивающие гидростатические силы действуют на поплавок 54, или вследствие частичного или полного переворачивания автомобиля вместе с топливным баком, имеет место уменьшение направленных вниз сил земного притяжения, в результате чего смещающие действия сжатой пружины 56 вместе перемещают поплавок 54 в его закрытое (запертое) положение, как показано на Фиг.3 и 6E, предотвращая проток жидкой текучей среды из топливного бака через клапан (наружу, к устройству обработки топлива), который в такой ситуации может представлять опасность.

Принято во внимание, что смещение поплавка 54 из его закрытого крайнего верхнего положения в положение "Открыто" происходит при помощи так называемого механизма отслаивания, когда продолговатая гибкая запирающая мембранная полоса постепенно выводится из положения прижима к седлу клапана 100 входного отверстия текучей среды 94, обеспечивая открытие входного отверстия текучей среды 94, также при наличии определенного постепенно нарастающего давления в топливном баке.

Хотя здесь показан предпочтительный варинат воплощения данного изобретения, следует понимать, что в него могут быть внесены множественные изменения без отступления от духа данного изобретения, Mutatis Mutandis. Например, функция гравитационного клапана может быть реализована при помощи других видов клапанов.

1. Клапан для топливного бака, включающий корпус, сформированный поплавковой камерой и дисковой камерой, гидравлически связанными через промежуточный проточный канал; при этом упомянутая поплавковая камера сформирована: входными отверстиями клапана, гидравлически соединенными с топливным баком, и входным отверстием текучей среды в упомянутом промежуточном проточном канале; упомянутая дисковая камера сформирована отверстием выхода текучей среды из упомянутого промежуточного проточного канала и выходным отверстием клапана; входное отверстие текучей среды заперто запирающим элементом поплавка, способного перемещаться в поплавковой камере в осевом направлении, избирательно обеспечивая проток текучей среды в и из поплавковой камеры через клапан, а отверстие выхода текучей среды заперто элементом для поддержания давления, способным перемещаться в дисковой камере в осевом направлении, избирательно обеспечивая проток текучей среды в и из упомянутого отверстия выхода текучей среды; упомянутый элемент для поддержания давления сформирован клапаном компенсации разрежения, способным перемещаться между запертым положением, в котором клапан компенсации разрежения заперт, и положением "Открыто", в котором клапан компенсации разрежения открыт, обеспечивая проток текучей среды через него.

2. Клапан по п.1, отличающийся тем, что клапан компенсации разрежения имеет форму отверстия, сформированного в элементе для поддержания давления, а движущийся элемент способен перемещаться в этом отверстии в зависимости от разности давлений и расхода текучей среды между положением "Открыто", соответствующим положению "Открыто" клапана компенсации разрежения, в котором упомянутое отверстие открыто, обеспечивая проток текучей среды через упомянутое отверстие, и запертым положением, соответствующим запертому положению клапана компенсации разрежения, в котором данное отверстие заперто.

3. Клапан по п.2, отличающийся тем, что упомянутый движущийся элемент представляет собой отдельный элемент, механически не связанный с упомянутым элементом для поддержания давления.

4. Клапан по п.2, отличающийся тем, что упомянутый движущийся элемент свободно вставляется в упомянутое отверстие.

5. Клапан по п.2, отличающийся тем, что упомянутый движущийся элемент содержит головную часть и основную часть.

6. Клапан по п.2, отличающийся тем, что упомянутый движущийся элемент представляет собой ограничительный штифт, имеющий в сечении Т-образную форму.

7. Клапан по п.4, отличающийся тем, что упомянутая головная часть имеет диаметр, больший, чем диаметр отверстия.

8. Клапан по п.4, отличающийся тем, что в упомянутом запертом положении клапана компенсации разрежения упомянутая головная часть прижата к нижней поверхности элемента для поддержания давления.

9. Клапан по п.4, отличающийся тем, что упомянутая основная часть характеризуется вытянутой формой и имеет диаметр, меньший, чем диаметр упомянутого отверстия, с тем, чтобы обеспечить проток текучей среды в зазоре между стенками отверстия и основной частью.

10. Клапан по п.4, отличающийся тем, что в упомянутом положении "Открыто" клапана компенсации разрежения упомянутая головная часть смещена вниз к промежуточному проточному каналу, обеспечивая ограниченный проток текучей среды через упомянутое отверстие элемента для поддержания давления.

11. Клапан по п.1, отличающийся тем, что упомянутый клапан компенсации разрежения расположен в упомянутом элементе для поддержания давления.

12. Клапан по п.1, отличающийся тем, что элемент для поддержания давления представляет собой дисковый элемент, способный перемещаться в дисковой камере между положением "Открыто", в котором он обеспечивает проток через уплотнительные кромки, и положением "Закрыто", в котором он прижат к уплотнительной кромке отверстия выхода текучей среды, с тем, чтобы избирательно обеспечить проток текучей среды из отверстия выхода текучей среды в дисковую камеру.

13. Клапан по п.12, отличающийся тем, что клапан имеет положение разрежения, в котором упомянутый дисковый элемент находится в его закрытом положении, перекрывая проток текучей среды через его уплотнительные кромки, и в котором дисковый элемент находится в положении "Открыто", в котором он обеспечивает проток текучей среды из дисковой камеры через клапан компенсации разрежения в поплавковую камеру.

14. Клапан по п.12, отличающийся тем, что клапан имеет положение протечки через выходное отверстие, в котором упомянутый дисковый элемент находится в его закрытом положении, обеспечивая проток текучей среды через его уплотнительные кромки, и в котором дисковый элемент находится в положении "Открыто", в котором он обеспечивает проток текучей среды из поплавковой камеры через клапан компенсации разрежения в дисковую камеру.

15. Клапан по п.12, отличающийся тем, что клапан имеет переходное положение "Открыто", в котором упомянутый дисковый элемент находится в своем закрытом положении, обеспечивая проток текучей среды через его уплотнительные кромки, и в котором дисковый элемент находится в запертом положении.

16. Клапан по п.12, отличающийся тем, что клапан имеет полностью открытое положение, в котором упомянутый дисковый элемент находится в его положении "Открыто", обеспечивая проток текучей среды через его уплотнительные кромки, и в котором дисковый элемент находится в запертом положении.

17. Клапан по п.1, отличающийся тем, что поплавок имеет возможность перемещаться в осевом направлении в корпусе вдоль продольной оси X, а запирающий элемент поплавка сформирован в виде продолговатой гибкой запирающей мембранной полосы, прикрепленной одним из своих концов к концу поплавка, рядом со входным отверстием текучей среды, а ее часть выступает за входное отверстие текучей среды.

18. Клапан по любому из предыдущих пунктов, отличающийся тем, что поплавок соединен с пружиной, сформированной таким образом, чтобы перемещать поплавок от входного отверстия текучей среды, выводя гибкую полосу из состояния плотного прижима с входным отверстием текучей среды.

19. Клапан по п.18, отличающийся тем, что упомянутый клапан имеет положение переворота, в котором упомянутый поплавок смещен в сторону входного отверстия текучей среды и запирает его.

20. Клапан по п.19, отличающийся тем, что в упомянутом положении разрежения, упомянутом положении протечки через выходное отверстие, упомянутом переходном открытом положении и упомянутом полностью открытом положении упомянутый клапан не находится в упомянутом положении переворота.