Опорно-уплотнительный узел

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к уплотнительной технике, и может быть использовано в конструкциях быстроходных компрессоров, газовых и паровых турбин, насосов и других центробежных машин. Опорно-уплотнительный узел, в частности, турбокомпрессора содержит установленный на валу корпус наружного уплотнительного кольца, в котором с зазором относительно вала размещены опорные колодки, упорный диск, установленный на валу со свободной стороны узла и образующий с корпусом наружного уплотнительного кольца узла торцовую щель и камеру для восприятия неуравновешенных осевых усилий, действующих на вал. Опорно-уплотнительный узел обладает улучшенными демпфирующие свойствами. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения, в частности к уплотнительной технике, и может быть использовано в конструкциях быстроходных компрессоров, газовых и паровых турбин, насосов и других центробежных машин.

Как правило, для обеспечения работоспособности турбокомпрессора уплотнительный узел применяется в комплекте с подшипниковым узлом.

Известен опорный подшипниковый узел, содержащий корпус с каналами подвода смазки и сливной полостью, охватывающие вал самоустанавливающиеся колодки с выполненными в центральной части рабочей поверхности радиальными отверстиями и у входной и выходной кромок распределительными канавками, одна из которых, у входной кромки, соединена через каналы в теле колодки с каналами подвода смазки, а другая, у выходной кромки, выполнена сквозной и расположена параллельно продольной оси подшипникового узла, фиксирующие винты, маслосъемные скребки [RU №2193123, F16C 32/06, F16C 17/03, 2002].

Известен упорный подшипник скольжения, содержащий корпус, установленные в нем упорные колодки с полостями для их охлаждения и системой каналов подвода и отвода смазочной среды и вал с упорным гребнем, причем подшипник снабжен системой регулирования подвода смазочной среды [Авт. Свид. СССР №1700299, F16C 33/10. 1991].

Известен опорно-упорный подшипник, содержащий корпус, установленные в нем упорные и опорные колодки с полостями для их охлаждения и системой каналов подвода и отвода смазочной среды, а также вал с упорным гребнем (Хисамеев И.Г., Максимов В.А., Баткис В.Г., Гузельбаев Я.З. Проектирование и эксплуатация промышленных центробежных компрессоров - Казань: Изд-во „ФЭН", 2010, - 671 с.).

В таких случаях работа машины обеспечивается при условии обязательного применения маслосистем низкого и высокого давления, техническое содержание которых увеличивает стоимость машины в целом, а также приводит к повышенным эксплуатационным затратам на обслуживание и ремонт.

Наиболее близким к изобретению является плавающее уплотнение вращательного вала, включающее корпус, через который проходит вращательный вал, на котором с уплотнительным зазором установлено внутреннее плавающее уплотнительное кольцо, внешнее плавающее уплотнительное кольцо с зафиксированными в нем опорными демпферными самоустанавливающимися колодками [RU №2303731, F16J 15/34, 2006].

В основу изобретения поставлена задача создания опорно-уплотнительного узла с высокими уплотняющими характеристиками и улучшенными демпфирующими свойствами.

Поставленная задача решается тем, что опорно-уплотнительный узел, в частности, турбокомпрессора, содержащий установленный на валу корпус наружного уплотнительного кольца, в котором с зазором относительно вала размещены опорные колодки, согласно изобретению, дополнительно снабжен упорным диском, установленным на валу со свободной стороны узла и образующим с корпусом наружного уплотнительного кольца узла торцовую щель и камеру для восприятия неуравновешенных осевых усилий, действующих на вал.

При этом между опорными колодками установлены маслосъемные скребки.

Существенным признаком, которым конструкция по изобретению отличается от прототипа, является наличие упорного диска, установленного со свободной стороны узла и образующего с корпусом наружного уплотнительного кольца торцовую щель, и камеры для восприятия неуравновешенных осевых усилий, действующих на вал. Между соответствующими поверхностями упорного диска и корпуса наружного уплотнительного кольца образована камера, наполненная маслом под давлением. Давление масла на упорный диск создает осевое усилие, которое сдвигает ротор в свободную сторону. Это приводит к увеличению торцовой щели и росту расхода масла через этот зазор. С увеличением расхода масла давление в кольцевом зазоре падает и осевая сила уменьшается. Осевые усилия, действующие на вал, уравновешиваются.

Упорный диск устанавливается на валу со свободной стороны узла для удобства монтажа, с целью обеспечения подвода масла, прошедшего через опорные колодки и наружное уплотнительное кольцо, а также для обеспечения минимально возможного межопорного расстояния между опорными колодками с обеих сторон турбокомпрессора.

За счет установки между опорными колодками маслосъемных скребков, устраняется перенос горячего масла с колодки на колодку, а также снимается статическое электричество, что предотвращает электрическую эрозию колодок и ротора.

Отличительные признаки изобретения являются необходимыми и достаточными для решения поставленной технической задачи, то есть создан экономичный опорно-уплотнительный узел, обладающий наряду с высокими уплотняющими характеристиками, улучшенными демпфирующими свойствами.

Изобретение поясняется чертежами.

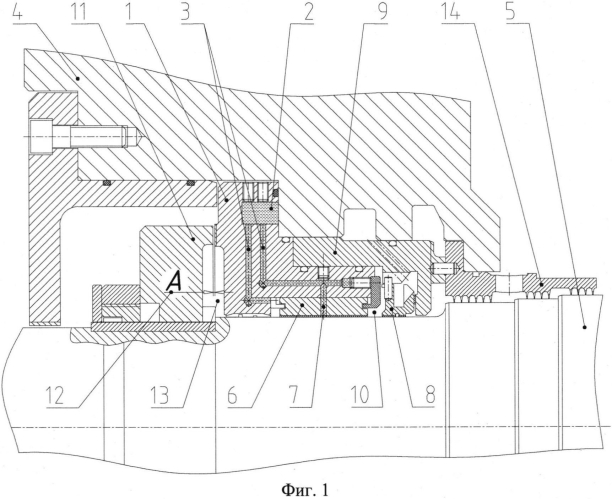

На Фиг. 1 показан продольный разрез уплотнительного узла;

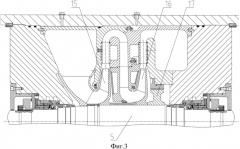

на Фиг. 2 - пример установки уплотнительного узла в центробежном компрессоре;

на Фиг. 3 - еще один пример установки уплотнительного узла в центробежном компрессоре.

Опорно-уплотнительный узел содержит корпус 1 наружного уплотнительного кольца с полостью 2 подвода масла и маслоподводящими отверстиями 3, размещенный в крышке 4 компрессора. В корпусе 1 с зазором относительно вала 5 компрессора установлены опорные колодки 6, сообщенные дросселирующими отверстиями (не показаны) и подводящими каналами 7 с полостью подвода 2, плавающее кольцо 8, размещенное в наружном кольце 9, образующее с корпусом 1 и опорными колодками 6 промежуточную камеру 10, и упорный диск 11 со свободной стороны узла, образующий с корпусом наружного уплотнительного кольца 1 торцовую щель 12 и камеру 13 для восприятия неуравновешенных осевых усилий вала 5.

Узел работает на затворном масле с давлением, превышающим уплотняемое давление в полости сжатия. Уплотнение полости сжатия производится при помощи плавающего маслогазового кольца 8, представляющего собой щелевое уплотнение с гидравлическим затвором. Внутренняя баббитозалитая поверхность кольца имеет два пояска, образующие с валом 5 зазор 0,05…0,07 мм - со стороны газа и 0,14…0,20 мм - со стороны уплотняемого масла. Сплошная пленка масла, текущего в зазоре 0,03…0,05 мм, образует гидравлический затвор, предотвращающий прорыв уплотняемого газа из полости сжатия. Смесь затворного масла, прошедшего через плавающее маслогазовое кольцо 8 и газа, прошедшего через лабиринтное уплотнение 14, поступает в маслоотводчики, а затем на дегазацию, откуда масло возвращается в маслобак, а газ подается на всасывание компрессора.

Плавающее маслогазовое кольцо 8 давлением затворного масла прижимается к торцовой поверхности наружного кольца 9 по притертому уплотнительному пояску. Теплота, выделяемая в узле, отводится потоком масла, проходящим через опорные демпферные колодки 6 и кольцевой зазор между валом 5 и корпусом наружного уплотнительного кольца 1. Далее масло поступает в кольцевую полость упорного подшипника. Давление масла на упорный диск 11 создает осевое усилие, которое сдвигает ротор в свободную сторону. Это приводит к увеличению осевого зазора «А» и росту расхода масла через этот зазор. С увеличением расхода масла давление в кольцевом зазоре падает и осевая сила уменьшается.

При воздействии на ротор стороннего осевого усилия, направленного со свободной стороны, осевой зазор в упорном подшипнике закрывается и ситуация повторяется.

При наличии возможности перекладки неуравновешенных осевых усилий на валу турбокомпрессора целесообразно установить уплотнительный узел аналогичной конструкции и с аналогичным принципом работы с другой стороны вала.

В примере установки опорно-уплотнительного узла в центробежном компрессоре, показанном на Фиг. 2, рабочие колеса 15 первой секции и рабочие колеса 16 второй секции расположены на валу 5 «спина к спине», что обеспечивает разгрузку осевых сил. Для восприятия остаточных неуравновешенных осевых усилий и обеспечения высоких демпфирующих свойств уплотнительный узел устанавливается с обоих концов вала 5.

В примере установки опорно-уплотнительного узла в центробежном компрессоре, показанном на Фиг. 3, рабочие колеса 15 и 16 расположены на валу 5 последовательно, а для обеспечения разгрузки осевых сил служит думмис 17. Для восприятия остаточных неуравновешенных осевых усилий и обеспечения высоких демпфирующих свойств уплотнительный узел устанавливается с обоих концов вала 5.

Опорно-уплотнительные узлы совмещают в себе функции концевых масляных уплотнений, опорных и упорных подшипников и могут быть применены в конструкции турбокомпрессоров высокого давления.

Применение предлагаемых узлов дает возможность полностью отказаться от маслосистемы низкого давления. Это позволяет не только удешевить проект компрессора в целом, за счет исключения затрат на установку и комплектацию маслосистемы, но и снизить эксплуатационные затраты на обслуживание и ремонт машины.

1. Опорно-уплотнительный узел, в частности, турбокомпрессора, содержащий установленный на валу корпус наружного уплотнительного кольца, в котором с зазором относительно вала размещены опорные колодки, отличающийся тем, что он дополнительно снабжен упорным диском, установленным на валу со свободной стороны узла и образующим с корпусом наружного уплотнительного кольца узла торцовую щель и камеру для восприятия неуравновешенных осевых усилий, действующих на вал.

2. Опорно-уплотнительный узел по п. 1, отличающийся тем, что между опорными колодками установлены маслосъемные скребки.