Способ насыщения пористых заготовок оксидами металлов

Иллюстрации

Показать всеИзобретение относится к атомной промышленности и гидрометаллургии и может быть использовано, например, для получения уран-графитовых тепловыделяющих элементов (твэл) или композиционных высокотемпературных материалов методом пропитки пористых материалов (графит, металлы, оксиды металлов и т.п.) растворами солей и последующей термообработки. Способ насыщения пористых заготовок оксидами металлов включает вакуумную обработку заготовок, пропитку их растворами солей металлов, сушку и термообработку. Пропитку осуществляют при температуре 5÷12°C метастабильным раствором соли соответствующего металла с уротропином, а после пропитки пористые заготовки помещают в предварительно нагретую до 80÷95°C инертную среду и выдерживают в течение 0,5÷1,0 час. В качестве инертной среды используют воздух, воду, масло. Технический результат - упрощение процесса введения оксидов металлов, в том числе оксидов урана, в пористую матрицу (заготовку) за счет исключения использования легколетучих и взрывоопасных органических жидкостей (ацетон и изопропиловый спирт), а так же сокращение продолжительности процесса и, соответственно, энергозатрат. 4 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к атомной промышленности и гидрометаллургии и может быть использовано, например, для получения уран-графитовых тепловыделяющих элементов (твэл) или композиционных высокотемпературных материалов методом пропитки пористых материалов (графит, металлы, оксиды металлов и т.п.) растворами солей и последующей термообработки.

Известен способ получения уран-графитовых изделий (патент США №2 938 839, НКИ 428/613, МПК C25D 13/02, опубл. 31.05.1960), заключающийся в пропитке графита водным раствором нитрата уранила и последующей термообработке. Недостаток известного способа заключается в неравномерности распределения вводимых компонентов.

Известен метод изготовления уран-графитовых блоков для активной зоны гомогенного графитового исследовательского реактора NAA путем пропитывания графитовых блоков раствором двуводного уранилнитрата в третичном бутиловом эфире, быстрого замораживания в жидком азоте и удаления растворителя путем возгонки. Дальнейшая термообработка пропитанных графитовых блоков превращает введенный в графит уранилнитрат в устойчивую окись урана (NAA-SR-238. July 6, 1953). Недостатком этого способа является сложность его аппаратурного и технологического оформления, требующего использования нестандартного оборудования, применение легколетучего и взрывоопасного третичного бутилового эфира и жидкого азота. Кроме того, длительность процесса сушки пропитанных блоков путем вымораживания составляет 40-50 часов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ введения соединения урана в матрицу, заключающийся в вакуумной пропитке пористой графитовой заготовки раствором соли металла и последующей сушке и термообработке (патент РФ №2491666, МПК G21C 21/02, опубл. 27.08.2013). Этот способ введения соединения урана в матрицу заключается в пропитке пористого графитового блока раствором металлоорганического соединения урана. В качестве металлоорганического соединения урана используют ацетилацетонат уранила, а в качестве растворителя используют смесь ацетона с изопропиловым спиртом и водой в соотношении (65÷70):(4÷5):(25÷31). Сушку проводят на воздухе в течение не менее 48 часов. Отжиг блоков проводят при температуре 360÷380°C в течение 1,5 часов.

Основной недостаток известного технического решения - использование легколетучих и взрывоопасных органических жидкостей (ацетон и изопропиловый спирт), а также большая продолжительность и энергоемкость способа изготовления изделий, при котором временные затраты только на процесс сушки составляют не менее 48 часов.

Поставленная задача и достигаемый при использовании изобретения технический результат - упрощение процесса введения оксидов металлов, в том числе оксидов урана, в пористую матрицу (заготовку) за счет исключения использования легколетучих и взрывоопасных органических жидкостей (ацетон и изопропиловый спирт), а так же сокращение продолжительности процесса и, соответственно, энергозатрат.

Поставленная задача достигается тем, что в способе насыщения пористых заготовок оксидами металлов, включающем вакуумную обработку заготовок, пропитку их растворами солей соответствующих металлов, сушку и термообработку, согласно изобретению пропитку пористых заготовок осуществляют при температуре 5÷12°C метастабильным раствором соли соответствующего металла с уротропином, а после пропитки пористые заготовки помещают в предварительно нагретую до 80÷95°C инертную среду и выдерживают в течение 0,5÷4,0 час.

При этом для достижения оптимального результата при насыщении пористых заготовок оксидом урана пропитку осуществляют метастабильным раствором с pH=2,5÷3,9, содержащим:

| Соль нитрата уранила | 5÷150 г/литр (по металлу) |

| Уротропин | 0,85÷1,30 молей на моль металла |

При насыщении пористых заготовок оксидом циркония пропитку осуществляют метастабильным раствором с pH=1,2÷1,9, содержащим:

| Соль нитрата цирконила | 10÷100 г/литр (по металлу) |

| Уротропин | 0,4÷1,3 молей на моль металла |

При насыщении пористых заготовок оксидом алюминия пропитку осуществляют метастабильным раствором с pH=3,7÷4,3, содержащим:

| Соль нитрата алюминия | 10÷60 г/литр (по металлу) |

| Уротропин | 2,4÷2,8 молей на моль металла |

В качестве инертной среды используют воздух, воду, масло и т.п.

Метастабильный раствор готовят при температуре 5÷12°C в два этапа: вначале готовят раствор соли металла необходимой концентрации, а затем добавляют предварительно приготовленный раствор уротропина.

Уротропин добавляют в раствор для осаждения в порах пропитанного изделия водонерастворимых солей аммония (диуранат аммония и т.д.) и оксидов вводимых металлов в процессе так называемой «заварки», которая происходит при 80÷95°C. При помещении пропитанных заготовок в инертную среду, нагретую до 80÷95°C происходит разложение уротропина с образованием аммиака, который вызывает осаждение в порах заготовки водонерастворимых солей (диуранат аммония и проч.). Продолжительность выдержки (0,5÷1,0 час) при проведении операции осаждения оксидов металлов в порах заготовок определяется требованиями полного их прогрева до заданной температуры и полного осаждения вводимых компонентов. Кроме того, полное осаждение водонерастворимых солей и оксидов металлов происходит при pH пропиточного раствора, равном 1,2÷4,3, при этом в этом диапазоне раствор остается устойчивым при 5÷12°C в течение времени, достаточном для проведения пропитки. Так, например, для уранового раствора наиболее полное осаждение происходит при pH свыше 2,5, а при pH раствора более 3,9 время устойчивости метастабильного раствора сокращается и раствор мутнеет за счет преждевременного осаждения вводимых компонентов уже в процессе пропитки или до нее даже при температуре ниже 5°C.

Устойчивость метастабильного раствора урана при концентрации металла в растворе более 150 г/л уменьшается с 2-х-3-х суток до нескольких (2-х-5-и) часов при 5÷12°C.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- упрощение способа введения оксидов металлов, в том числе оксидов урана, в пористую заготовку;

- равномерное распределение делящихся материалов в пористой матрице (±3÷6%);

- сокращение времени проведения технологического цикла;

- исключение применения легколетучих и взрывоопасных органических растворителей.

Равномерность распределения вводимых в пористую заготовку оксидов металла достигается за счет осаждения в порах заготовки перед операцией сушки водонерастворимых солей металлов. При помещении пропитанных заготовок в нейтральную среду, нагретую до 80÷95°C, происходит разложение уротропина с образованием аммиака, который вызывает осаждение в порах заготовки водонерастворимых аммонийных солей, которые при последующей термообработке разлагаются с образованием оксидов металлов.

Пример осуществления способа.

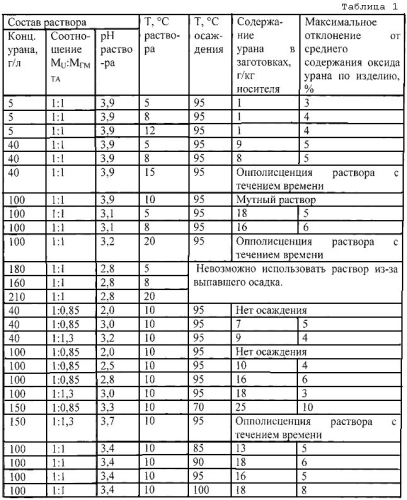

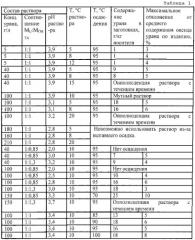

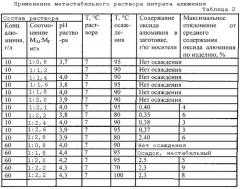

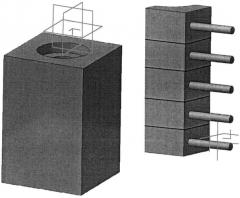

Пористые заготовки графита марки APB 100×100×150 мм и соосным отверстием 30 мм весом около 2-х килограмм и пористостью ~25-26% об. помещали в ванну и закрывали крышкой. Систему вакуумировали до остаточного давления 1*10-1 мм рт. ст. В этих условиях заготовку выдерживали в течение -20 мин. После этого в ванну подавали приготовленный метастабильный пропиточный раствор (750-800 мл). Составы пропиточных растворов, их температура и режимы пропитки приведены таблицах №№1, 2, 3. Пропитку осуществляли в течение 30 мин, после чего блоки помещали в муфель, нагретый до 80÷95°C, и выдерживали в течение 40 мин. Последующую термообработку заготовок, прошедших операцию осаждения аммонийных солей металлов, проводили в муфеле при нагреве до 400°C со скоростью 100°C/час и выдержкой по 1 часу при 95÷100°C и 400°C. Термообработку блоков до 800°C осуществляли в атмосфере аргона в течение 45 мин.

Равномерность распределения оксидов металлов, введенных пропиткой в пористые заготовки, оценивали по результатам измерения образцов (пробе - 1 см3) на рентгенофлюоресцентном анализаторе (RFA) «ARL PEREFORMS 4200».

На чертеже представлена схема отбора проб на равномерность распределения вводимых оксидов металлов по объему заготовки.

Полой фрезой высверливали стержни, каждый из которых разрезали на три части. Содержание оксидов по объему заготовок анализировали в 15 точках. Результаты этой оценки приведены в таблицах №№1, 2, 3. Анализ блоков на равномерность распределения урана показал, что отклонение содержания урана в изделиях от среднего содержания по блоку не превышало +/-6%.

Результаты испытаний способа приведены в таблицах №№1, 2, 3.

Применение метастабильного раствора нитрата уранила

Примечание: MU:МГМТА, МА1:МГМТА, MZr:МГМТА - мольное отношение в растворах соответственно урана, алюминия и циркония к уротропину (гмта).

Таким образом, предлагаемый способ позволяет существенно упростить процесс введения оксидов металлов в пористую матрицу, отказавшись от применения легколетучих и взрывоопасных органических растворителей, а также сократить продолжительность процесса с нескольких десятков (50) до нескольких (8-10) часов. Этот способ позволяет получать изделия с улучшенной равномерностью распределения вводимых компонентов (+/-3÷6) отн. %) при использовании стандартного оборудования (муфели, печи и т.п.).

1. Способ насыщения пористых заготовок оксидами металлов, включающий вакуумную обработку заготовок, пропитку их растворами солей соответствующих металлов, сушку и термообработку, отличающийся тем, что пропитку пористых заготовок осуществляют при температуре 5÷12°C метастабильным раствором соли соответствующего металла с уротропином, а после пропитки пористые заготовки помещают в предварительно нагретую до 80÷95°C инертную среду и выдерживают в течение 0,5÷1,0 час.

2. Способ по п. 1, отличающийся тем, что при насыщении пористых заготовок оксидом урана пропитку осуществляют метастабильным раствором с pH=2,5÷3,9, содержащим:

| Соль нитрата уранила | 5÷150 г/литр (по металлу) |

| Уротропин | 0,85÷1,30 молей на моль металла |

3. Способ по п. 1, отличающийся тем, что при насыщении пористых заготовок оксидом циркония пропитку осуществляют метастабильным раствором с pH=1,2÷1,9, содержащим:

| Соль нитрата цирконила | 10÷100 г/литр (по металлу) |

| Уротропин | 0,4÷1,3 молей на моль металла |

4. Способ по п. 1, отличающийся тем, что при насыщении пористых заготовок оксидом алюминия пропитку осуществляют метастабильным раствором с pH=3,7-4,3, содержащим:

| Соль нитрата алюминия | 10-60 г/литр (по металлу) |

| Уротропин | 2,4-2,8 молей на моль металла |

5. Способ по п. 1, отличающийся тем, что в качестве инертной среды используют воздух, воду, масло.