Высокопроизводительная мельница

Иллюстрации

Показать всеИзобретение относится к приводному устройству для высокопроизводительной мельницы. Технический результат заключается в создании электродвигателя для привода мельницы, который может быть легко адаптирован к требованиям по различной выходной мощности. Приводное устройство для высокопроизводительной мельницы содержит электродвигатель с ротором и статором. Число магнитных полюсов ротора составляет по меньшей мере восемь. Статор разделен по меньшей мере на четыре статорных сегмента, каждый из которых имеет по меньшей мере две области обмоток. При этом упомянутые обмотки обеспечены в каждой области обмоток по меньшей мере одного статорного сегмента. 2 н. и 15 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к приводному устройству для высокопроизводительной мельницы, содержащему электродвигатель с ротором и статором.

Уровень техники

Высокопроизводительные мельницы для дробления измельчаемого материала, например руды, угля, цемента и т.п., часто конструируют как валковые мельницы с конической чашей с вертикальной осью и мощностью приблизительно от нескольких сотен кВт (киловатт) до нескольких МВт (мегаватт). Такие валковые мельницы обычно включают горизонтально размещенную чашу для удержания измельчаемого материала и определенное число валков, при этом чаша и валки вращаются относительно друг друга, перемалывая тем самым материал. Как правило, валки неподвижны, в то время как чаша вращается вокруг вертикальной оси мельницы. Такие мельницы обычно содержат привод с электродвигателем, сообщающим движение вращающемуся элементу. Часто между двигателем и вращающимся элементом размещается редуктор, служащий для снижения скорости привода до желаемой величины, зависящий среди прочего от измельчаемого материала.

Такие приводы обычно создают на заданный диапазон мощности. Соответственно, необходимо создание разных приводов для разных приложений, например для большей или меньшей мельницы или для разных материалов требуется разная выходная мощность.

В документе WO 2008/049545 A1 (Gebr. Pfeiffer AG) раскрыто другое решение для обеспечения изменяемой приводной системы для валковой мельницы, работающей в широком диапазоне энергий вплоть до десятка МВт. Для обеспечения постоянной возможности использования мельницы предлагается введение по меньшей мере трех приводов, причем два из них выполнены с возможностью достижения полной производительности мельницы. Но при этом предусмотрена также возможность отключения или отсоединения одного или нескольких приводов, если требуемая для размола мощность ниже максимальной мощности мельницы. Каждый привод питается электрической энергией от стоящего выше по цепочке преобразователя частоты и содержит приводной двигатель и понижающий редуктор. В одном из примеров двигатели монтируются с горизонтальной осью, и коническая передача соединяет их с коронным зубчатым колесом, установленным на мельнице. В другом примере двигатели монтируются с вертикальной осью в полостях, распределенных вокруг мельницы, и имеют цилиндрическое прямозубое колесо для приведения в действие мельницы.

Для таких приводов требуются крупногабаритные двигатели и редукторы, и предъявляются очень высокие требования к занимаемому пространству.

Другой проблемой с высокопроизводительными мельницами являются изменения крутящего момента, развиваемого в процессе дробления. Такие изменения могут вызывать нежелательные резонансы и вместе с ними нежелательные нагрузки или пиковые нагрузки в приводной цепочке. Они в конце концов могут привести к снижению функциональности, высокому потреблению мощности или даже поломке мельницы или привода.

Краткое изложение сущности изобретения

Соответственно, основной задачей изобретения является создание приводного устройства для высокопроизводительной мельницы, относящегося к вышеуказанной области техники, в котором устранены приведенные выше проблемы, и обеспечена возможность создания эффективного с точки зрения занимаемого пространства привода мельницы, который может использоваться в разных приложениях. Еще одной основной задачей изобретения является создание высокопроизводительной мельницы с таким приводным устройством.

Решение первой упомянутой основной задачи изобретения определяется отличительными свойствами по п.1 формулы изобретения. Приводное устройство для высокопроизводительной мельницы содержит электродвигатель с ротором и статором. Такая высокопроизводительная мельница используется для дробления измельчаемого материала, например руды, угля, цемента и т.п. Согласно изобретению число магнитных полюсов ротора составляет по меньшей мере восемь, и статор разделен по меньшей мере на четыре статорных сегмента, каждый из которых имеет по меньшей мере две области обмоток, причем обмотки обеспечены в каждой области обмоток по меньшей мере одного статорного сегмента.

Соответственно, за счет снабжения обмотками областей обмоток разного числа статорных сегментов двигатель может развивать в высокой степени изменяемую выходную мощность, так что один и тот же двигатель может использоваться в разных приложениях путем простого изменения числа статорных сегментов, снабженных обмотками.

При обеспечении обмотками каждой области обмоток каждого статорного сегмента двигатель может развивать свою полную мощность. Если области обмоток только части статорных обмоток содержат обмотки, мощность, развиваемая двигателем, снижается, но двигатель все же работает. Если статор, например, содержит ровно четыре статорных сегмента, и каждая область обмотки всех статорных сегментов снабжена обмоткой, двигатель развивает мощность, в четыре раза большую, чем тот же двигатель, в котором области обмоток только одного статорного сегмента снабжены обмотками.

Так как плотность мощности электродвигателя возрастает при увеличении числа полюсов, плотность мощности предлагаемого в изобретении приводного устройства высока, что означает, что может быть создан двигатель с относительно низкими требованиями по размещению.

Предпочтительно двигатель представляет собой синхронный двигатель. В таких двигателях требуется наличие области намагничивания, которая может быть создана, например, намагничивающими обмотками. Однако предпочтительно обеспечить ротор постоянными магнитами, которые не требуют расхода энергии на создание области намагничивания в процессе работы.

Поэтому для дальнейшего повышения плотности мощности предпочтительно снабдить ротор некоторым числом полюсов, которое больше восьми, как например 10, 12, 14, …, 24, 26, 28 или даже больше. Статор при этом предпочтительно содержит число статорных сегментов, которое соответствует половине числа магнитных полюсов ротора. Однако диаметр и стоимость изготовления ротора возрастают с ростом числа магнитных полюсов. Установлено, что в предпочтительном варианте выполнения изобретения может быть достигнут приемлемый компромисс, по которому число магнитных полюсов ротора равно двадцати, и при этом статор содержит ровно десять статорных сегментов.

Число областей обмоток и вместе с этим число обмоток одного статорного сегмента может меняться. В общем можно создать вращающееся магнитное поле по меньшей мере при двух сдвинутых по фазе напряжениях. Поэтому число обмоток одного статорного сегмента равно двум или любому числу, большему двух. Так как система подачи трехфазной мощности широко используется, предпочтительно, чтобы каждый статорный сегмент был выполнен как трехфазная система и включал ровно три области обмоток, предназначенных для закрепления обмоток. При работе эти три обмотки создают три напряжения переменного тока, каждое из которых сдвинуто относительно других на плюс или минус 120 градусов. С тремя обмотками в статорном сегменте вышеупомянутый предпочтительный вариант выполнения в итоге получается с десятью статорными сегментами, 30 областями обмоток и 20 магнитными полюсами.

Вышеупомянутые области обмоток статора часто называют зубьями, так как статор с такими областями обмоток все же выглядит аналогично зубчатому колесу с его зубьями. Соответственно, обмотки называют однозубьевыми обмотками, и при трех зубьях в статорном сегменте и десяти статорных сегментах двигатель содержит 30 однозубьевых обмоток и 20 магнитных полюсов.

Несмотря на то, что три обмотки статорного сегмента могут быть соединены треугольником, предпочтительно их соединяют по схеме звезды, чтобы избежать несбалансированного распределения мощности между ними.

Как правило, двигатель включает корпус, внутри которого он размещается, и снаружи корпуса обеспечивается источник питания двигателя. Соответственно, соединения от источника питания к обмотками двигателя должны прокладываться через корпус двигателя.

Существуют разные возможности соединения обмоток по схеме звезды. Например, можно соединить три обмотки статорного сегмента так, чтобы точка звезды располагалась внутри корпуса двигателя. Оставшиеся концы каждой обмотки должны быть затем выведены через отверстие наружу корпуса двигателя для соединения их с источником питания. Однако выведение этих концов обмоток через разные отверстия в корпусе приводит к образованию вихревых токов вокруг каждого отверстия. Для минимизации этих потерь мощности все три конца обмоток должны быть выведены наружу корпуса через одно и то же отверстие. Так как в корпусе не остается пространства для выведения всех трех концов обмоток через общее, небольшое отверстие, должно бы быть обеспечено, например, большое отверстие в виде продолговатой прорези, охватывающей все три обмотки статорного сегмента.

Чтобы не делать такое большое отверстие в корпусе двигателя, обмотки статорного сегмента предпочтительно соединяют по схеме звезды, так чтобы точка звезды располагалась вне корпуса двигателя. Для этого оба конца каждой обмотки должны быть выведены наружу корпуса двигателя. Опять же для минимизации потерь в корпусе двигателя оба конца каждой обмотки предпочтительно выводятся наружу корпуса двигателя через одно и то же отверстие и непосредственно рядом друг с другом. Снаружи корпуса двигателя один конец каждой обмотки соединяется по схеме звезды, и другой конец каждой обмотки соединяется с источником питания.

Чтобы определить угол тока между ротором и статором в процессе работы электродвигателя, двигатель содержит в предпочтительном варианте выполнения изобретения измерительный блок, предназначенный для определения углового положения ротора. Такие измерительные блоки включают, например, абсолютный или дифференциальный преобразователь углового положения в код, регулируемый дифференциальный трансформатор или другое известное устройство.

Так как двигатель должен регулироваться быстро и точно, он предпочтительно содержит датчик углового положения (резольвер) для определения угловой координаты ротора. Для обеспечения резервирования двигатель содержит по меньшей мере два, предпочтительно ровно два с возможностью резервирования установленных датчика, что означает их электрическую независимость друг от друга. Соответственно, при выходе из строя одного датчика углового положения по меньшей мере один другой датчик положения продолжает работать должным образом.

В общем, можно непосредственно соединить электродвигатель с многофазной питающей сетью или трансформатором. Однако это приведет к отсутствию регулирования двигателя, обладающего большей или меньшей скоростью вращения, зависящей от частоты сети и других параметров, например числа магнитных полюсов. Кроме того, выходной крутящий момент двигателя может быть нерегулируемым или по меньшей мере регулируемым недостаточно быстро и точно, или только в узком диапазоне.

Для достижения высокой регулируемости электродвигателя приводное устройство предпочтительно содержит по меньшей мере один преобразователь частоты для питания статорных обмоток. Преобразователь частоты питается переменным током определенной частоты и амплитуды и выдает переменный ток с контролируемой частотой и амплитудой. Как широко известно, это достигается с помощью контроллера с широтно-импульсной модуляцией.

Для получения требуемой мощности двигателя преобразователь частоты соединяется предпочтительно с обмотками главным образом двух статорных сегментов. Соответственно, если статор снабжен более чем двумя статорными сегментами, приводное устройство содержит по меньшей мере второй преобразователь частоты.

Для улучшения регулируемости двигателя, то есть обеспечения быстрого и точного управления, частота переключения преобразователя частоты должна быть высокой. В предпочтительном варианте выполнения изобретения используется преобразователь частоты с частотой переключения выше 1 кГц. В особо предпочтительном варианте выполнения изобретения преобразователь частоты имеет частоту переключения приблизительно 4 кГц, т. е. может быть реализовано очень быстрое управление двигателем.

Так как преобразователь частоты для приведения в действие высокопроизводительной мельницы обычно работает при низком напряжении в диапазоне от 3 до 30 кВ, имеет преимущество и поэтому предпочтительно действие преобразователя частоты при низком напряжении, то есть при входном напряжении ниже 2 кВ. Для дальнейшего снижения потерь на переключение и проблем с температурой входное напряжение предпочтительно ниже 1 кВ. Например, входное напряжение лежит в диапазоне от 600 до 800 В.

Выходом преобразователя частоты является трехфазное напряжение переменного тока с частотой от 0 приблизительно до 300 Гц и амплитудой от 0 В до входного напряжения. Еще более предпочтительна максимальная частота выходного напряжения приблизительно 200 Гц. При соединении со статорными обмотками генерируется вращающееся поле с частотой выходного напряжения преобразователя. Вместе с большим числом магнитных полюсов высокая частота вращающегося магнитного поля в двигателе дополнительно увеличивает его плотность мощности, что приводит к еще большему снижению материалоемкости и вместе с тем снижению требований к занимаемому пространству.

Концепция, описанная выше, приводит к созданию двигателя с высоким импедансом. Действие высокого импеданса в сочетании с высокой частотой вращающегося магнитного поля в двигателе состоит в том, что обмотки не сгорают при коротком замыкании в выходной ступени преобразователя частоты или в кабелях от преобразователя к двигателю. Поскольку переключения мощности в основном локализованы между выходной ступенью преобразователя и двигателем, то для предотвращения его повреждения эти переключения не должны здесь использоваться. Поэтому, в предпочтительном варианте выполнения изобретения выходная ступень каждого преобразователя частоты соединена с электродвигателем прямым, без электрического переключения соединением. Таким образом, не только стоимость, но опять же требуемое пространство для привода могут быть снижены.

Как уже упоминалось выше, при наличии преобразователя частоты можно регулировать амплитуду и частоту его выходного напряжения, а крутящий момент двигателя главным образом зависит от приложенного к обмоткам напряжения. Поэтому можно регулировать крутящий момент двигателя, изменяя выходное напряжение преобразователя частоты. Для регулирования выходного напряжения каждый преобразователь частоты содержит контроллер (как правило, вышеупомянутый контроллер с широтно-импульсной модуляцией).

Для обеспечения возможности хорошего регулирования крутящего момента двигателя преобразователь частоты должен получать измерительные данные, относящиеся к текущим требованиям по крутящему моменту. Для обеспечения такими данными существуют разные возможности, такие как, например датчик крутящего момента, установленный на валу двигателя, или другие подходящие средства. Однако предпочтительно электродвигатель содержит по меньшей мере одно устройство измерения тока, служащее для измерения тока по меньшей мере в одной обмотке двигателя, причем измеренное значение тока подается обратно в контроллер преобразователя частоты.

Благодаря высокой частоте переключения преобразователя частоты, составляющей 4 кГц, можно обеспечивать экстремально короткое время отклика при регулировании крутящего момента. Коррекция тока по требуемому выходному крутящему моменту двигателя от регистрации до реализации может быть сделана быстрее 150 мс.

В приводном устройстве согласно предпочтительному варианту выполнения изобретения каждый преобразователь частоты полностью изолирован от земли по переменному току, так что никакой ток не может проходить обратно в преобразователи частоты через подшипники двигателя. Это предотвращает повреждение подшипников, и достигается за счет хорошей изоляции преобразователей частоты, а также за счет того, что они работают при низком напряжении.

В зависимости от напряжения и частоты питающей сети в принципе возможно соединение преобразователей частоты непосредственное с ней.

Однако, так как преобразователи частоты работают при низком входном напряжении, и так как питающая сеть, способная обеспечивать мощность в диапазоне до 10 МВт, обычно представляет собой сеть высокого напряжения, предлагаемое в изобретении приводное устройство содержит по меньшей мере один трансформаторный блок, преобразующий высокое напряжение сети в низкое напряжение, требуемое в качестве входного напряжения преобразователей частоты.

В зависимости от выходной мощности используемых преобразователей частоты с одним трансформаторным блоком могут быть соединены два или несколько преобразователей частоты. Для обеспечения резервирования предпочтительно, чтобы с одним трансформаторным блоком соединялись только два преобразователя частоты. Если требуется большая выходная мощность и, следовательно, более двух преобразователей частоты, обеспечиваются дополнительные трансформаторные блоки.

Поскольку преобразователи частоты могут быть соединены непосредственно с выходом трансформаторного блока, предпочтительно соединять их с трансформаторным блоком через дроссель, так называемый электрический реактор. Это служит для снижения системных помех, а также более высоких гармоник.

Для дальнейшего снижения системных помех, а также более высоких гармоник трансформаторный блок предпочтительно представляет собой блок по меньшей мере из двенадцати импульсных трансформаторов. Вместо обеспечения одного блока из двенадцати импульсных трансформаторов в предпочтительном варианте выполнения изобретения трансформаторный блок содержит два по шесть единичных импульсных трансформаторов, сдвинутых по фазе. Блок из 18 импульсных трансформаторов реализуется, например, обеспечением трех по шесть импульсных трансформаторов, сдвинутых по фазе, и, например, блок из 24 импульсных трансформаторов реализуется обеспечением четырех по шесть импульсных трансформаторов, сдвинутых по фазе.

В еще более предпочтительном варианте выполнения изобретения трансформаторный блок представляет собой блок из 30 импульсных трансформаторов, содержащий пять по шесть единичных импульсных трансформаторов, сдвинутых по фазе на 12 градусов.

Приводной двигатель, работающий в диапазоне мощности от 100 кВт до 10 МВт, выделяет большое количество тепла. Для охлаждения двигателя могут использоваться любые известные способы охлаждения. Такие способы охлаждения включают, например, воздушное или жидкостное охлаждение корпуса двигателя. Кроме того, в предпочтительном варианте выполнения изобретения на роторе монтируется вентиляционный блок для создания циркуляции воздуха в корпусе двигателя. В частности, воздух циркулирует в воздушном зазоре между ротором и статором и в пространстве между статором и корпусом двигателя. Предпочтительно вентилятор монтируется на верхней стороне ротора коаксиально с осью ротора, так чтобы он вращался синхронно с ротором и вырабатывал восходящий поток воздуха, вытягивая воздух из воздушного зазора между постоянными магнитами ротора и обмотками статора. Так как корпус двигателя в основном замкнутый, горячий воздух прогоняется обратно к нижней части корпуса за счет продавливания его через пространство между статором и корпусом двигателя.

Решение других главных задач изобретении определяется отличительными свойствами по п.13. Описанное выше приводное устройство предназначено для приведения в действие высокопроизводительной мельницы, такой как, например валковая мельница с конической чашей (также называемая валковой или вальцовой мельницей), предназначенной для дробления измельчаемого материала, например руды, угля, цемента и т.п. Согласно изобретению валковая мельница с конической чашей содержит приводное устройство, описанное выше.

Как упоминалось ранее, благодаря большому числу магнитных полюсов и высокой частоте вращения поля электродвигатель отличает большая плотность мощности, способная обеспечить создание компактного двигателя с относительно малым диаметром, и поэтому низкими требованиями по занимаемому пространству. Кроме того, в целом приводное устройство обладает высокой модульностью, что означает его способность к легкому приспособлению для данного приложения, например, по заданному размеру или выходной мощности мельницы. В частности, за счет обеспечения требуемого числа статорных сегментов с обмотками, обеспечения требуемой выходной мощности путем введения соответствующего числа преобразователей частоты и обеспечения требуемого питающего напряжения за счет введения должного числа трансформаторных блоков итоговая выходная мощность двигателя может варьироваться в широком диапазоне только при одном двигателе.

В предпочтительном варианте выполнения валковая мельница с конической чашей содержит ровно одно приводное устройство, как описано выше. В отличие от приведенного выше документа WO 2008/049545 А1 модульность приводного устройства достигается за счет специальной конструкции двигателя.

Кроме того, длина двигателя также может меняться. Длина двигателя зависит в основном от длины обмоток, закрепленных на зубьях статорных сегментов. Обеспечивая, например, два типа статорных сегментов, таких как, например, первый тип с определенной длиной и второй тип с удвоенной длиной по сравнению с первым (и соответственно приспосабливая длину других частей двигателя), можно обеспечить приводную систему для высокопроизводительной мельницы с чрезвычайно широким диапазоном мощности при одном и том же диаметре двигателя.

Благодаря очень низким требованиям по пространству двигатель может быть размещен под мельницей. Поэтому в предпочтительном варианте выполнения изобретения валковая мельница с конической чашей вертикальная с вертикальной (в основном) осью мельницы, и при этом ось валковой мельницы с конической чашей и ось электродвигателя приводного устройства расположены параллельно.

Для упрощения соединения двигателя с мельницей их оси предпочтительно располагаются коаксиально. Благодаря параллельному расположению мельницы и двигателя вместо перпендикулярного, как в большинстве известных высокопроизводительных мельниц, отсутствует необходимость во введении конической зубчатой передачи, требующей очень большого пространства.

Высокопроизводительная мельница, как правило, включает вращающийся и неподвижный элементы. Обычно и предпочтительно вращающийся элемент включает чашу. Поэтому чаша вращается вокруг оси мельницы, и валки неподвижны, что означает, они не вращаются вокруг оси мельницы, но обычно вращаются вокруг собственной оси вращения, прокатываясь по чаше. Однако возможно, чтобы вращающийся элемент включал валки, и чаша была неподвижна, или чтобы и чаша и валки вращались вокруг оси мельницы.

Хотя вращающийся элемент мельницы может быть непосредственно соединен с валом двигателя, предпочтительно, чтобы валковая мельница с конической чашей содержала редуктор, установленный между электродвигателем и вращающимся элементом. Так как скорость вращения двигателя достаточно высока, например в диапазоне от нескольких сотен до нескольких тысяч оборотов в минуту, редуктор предпочтительно уменьшает скорость вращения до величины, пригодной для практического использования и лежащей, как правило, в диапазоне от нескольких до нескольких десятков оборотов в минуту.

Как правило, любой тип редуктора для передачи высокого крутящего момента может быть использован для соединения двигателя с мельницей. Однако зубчатая передача с шестернями используется более широко и поэтому предпочтительна.

Тем не менее, планетарные редукторы являются наиболее предпочтительным типом редуктора для таких мельниц, так как они могут быть выполнены достаточно компактными. Кроме того, планетарные редукторы могут передавать высокие крутящие моменты, так как крутящий момент распределяется между группой планетарных шестерен.

Другим преимуществом планетарного редуктора является то, что он может быть объединен с двигателем, образуя компактный блок двигатель/редуктор с низкими требованиями по занимаемому пространству, который может быть интегрирован в валковую мельницу с конической чашей.

Система приведения в движение может содержать, например, одноступенчатый или многоступенчатый планетарный редуктор. Для наилучшего удовлетворения требований по крутящему моменту, пространству и стоимости редукторная система предпочтительно содержит ровно две планетарные ступени.

Приводное устройство и (или) мельница могут содержать другие компоненты, такие как, например, компоненты для охлаждения, смазки, регуляторы более высокого уровня и т.п. Так как эти компоненты не затрагиваются в изобретении, их описание не приводится.

Несмотря на то, что иное может быть заявлено или станет ясным по обстоятельствам, каждое из описанных ранее или далее свойств привода мельницы и мельницы может использоваться по отдельности или в добавление друг к другу.

Другие преимущественные варианты выполнения и сочетания свойств станут понятны из приведенного ниже подробного описания и общего содержания формулы изобретения.

Краткое описание чертежей

Далее изобретение рассмотрено более подробно со ссылкой на прилагаемые чертежи, на которых показано:

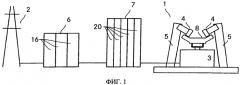

на фиг.1 - схематическое представление предлагаемой в изобретении высокопроизводительной валковой мельницы с конической чашей, соединенной с питающей сетью высокого напряжения;

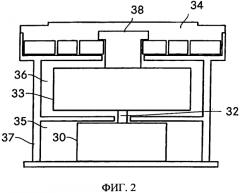

не фиг.2 - схематическое представление сечения приводного двигателя и встроенного планетарного редуктора;

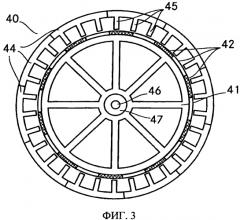

на фиг.3 - схематическое представление сечения электродвигателя;

на фиг.4 - схематическое представление одного статорного сегмента, снабженного тремя обмотками;

на фиг.5 - упрощенная схема статорного сегмента с тремя обмотками, включенными по схеме звезды;

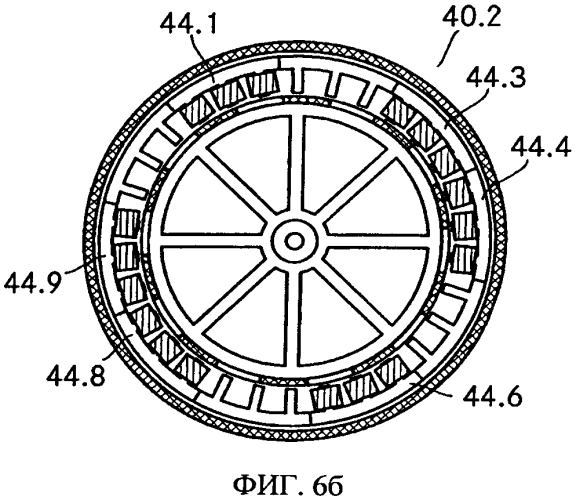

ни фигурах 6а-6в - схематическое представление статоров с разным числом статорных сегментов с закрепленным обмотками;

на фиг.7 - схематическое представление первого варианта выполнения предлагаемого в изобретении приводного устройства;

на фиг.8 - схематическое представление другого варианта выполнения предлагаемого в изобретении приводного устройства.

На чертежах одним и тем же компонентам присвоены одинаковые ссылочные обозначения.

Предпочтительные варианты осуществления изобретения

На фиг.1 в качестве примера представлена схема высокопроизводительной валковой мельницы 1 с конической чашей, подсоединенной к сети 2 питания высокого напряжения. Мельница представляет собой вертикальную мельницу с блоком 3 двигатель/редуктор и чашей 8, приводимой в движение этим блоком. Мельница 1 содержит также пару валков 4, установленных на стационарных опорах 5, но с возможностью поворота вокруг горизонтальной оси. Блок 3 двигатель/редуктор размещен коаксиально под мельницей 1.

Трансформаторное устройство 6, содержащее до пяти трансформаторов 16, соединено с сетью 2 питания высокого напряжения. Каждый трансформатор 16 преобразует высокое напряжение сети 2 питания, лежащее в диапазоне от 3 до 16 кВ с частотой 50 Гц или 60 Гц, в низкое напряжение 690 В с частотой 50 Гц или 60 Гц. С другой стороны трансформаторное устройство 6 соединено с блоком 7 преобразователей частоты, содержащим вплоть до десяти преобразователей 20 частоты. Каждый трансформатор 16 соединен с блоком 7 преобразователей частоты посредством дросселя (не показан) для снижения выбросов в системе и уменьшения высоких гармоник.

Каждый преобразователь 20 частоты превращает входное напряжение 690 В/50 Гц или 60 Гц в изменяемое и регулируемое напряжение величиной от 0 В до 690 В и частотой от 0 Гц до 200 Гц, которое используется для работы мельницы 1. Каждый преобразователь 20 имеет постоянную мощность 800 кВт, и, следовательно, все преобразователи 20 одинаковы и, при необходимости, могут заменять друг друга. Один из преобразователей 20 служит основным, и второй преобразователь 20 определяется как второй основной в случае отказа первого основного. По меньшей мере один, предпочтительно оба основных преобразователя соединены с датчиком скорости, выдающим сигнал скорости, используемый для регулирования выходной мощности преобразователей. Другие преобразователи 20 являются подчиненными и регулируются активным в данный момент основным преобразователем.

Для достижения выходной мощности двигателя в 8 МВт необходимы пять трансформаторов 16, каждый из которых выдает мощность 2 МВт. Каждый из этих пяти трансформаторов сдвигает фазовый ток на стороне высокого напряжения на 12 градусов. В результате конструкция с 30 импульсными трансформаторами способна обеспечить сглаженную нагрузку. Было установлено, что при таких 30 импульсных трансформаторах большинство искажений высоких гармоник вплоть до гармоник 49-го порядка исчезают. Только незначительные искажения происходят с гармониками 29-го и 31-го порядка.

Трансформаторы могут подсоединяться к сети питания высокого напряжения с помощью распределительных устройств высокого напряжения, раздающих высокое напряжение на трансформаторы и выключающих всю систему в случае возникновения избыточного тока в одном из трансформаторов.

Двигатель представляет собой синхронный двигатель на постоянных магнитах с 20 полюсами, обеспечивающий конечную скорость 1000 обор./мин.

На фиг. 2 схематически представлено сечение интегрированного привода с двигателем 30 и планетарным редуктором 33. Привод выполнен в корпусе 37 привода, в котором двигатель 30 расположен в нижнем отсеке 35 корпуса 37 привода, и планетарный редуктор 33 расположен в верхнем отсеке 36 корпуса 37 привода. Планетарный редуктор 33 преобразует вращение вала 32 двигателя во вращение выходного фланца 34 за счет неразъемной муфты 38.

На фиг. 3 схематически представлено сечение статора и ротора электродвигателя 30. Двигатель 30 включает корпус двигателя (не показан), статор 40 и внутренний ротор 41. Статор 40 закреплен в корпусе 39 двигателя, который в свою очередь закреплен в корпусе 37 привода. Статор разделен на десять статорных сегментов 44, образующих вместе круговой статор 40. Ротор 41 имеет 20 полюсов в виде постоянных магнитов 42, смонтированных по внешней окружности ротора 41. Каждый сегмент 44 имеет три зуба 45, предназначенных для закрепления обмоток трехфазной обмоточной системы. На фиг. 3 обмотки не закреплены ни на одном из зубьев 45.

Ротор 41 выполнен, например, из нескольких роторных дисков, коаксиально наложенных друг на друга (не показаны). Каждый диск имеет двадцать постоянных магнитов. Ротор 41 выполнен с возможностью вращения вокруг оси 46 двигателя, сформированной валом 47 двигателя.

Двигатель содержит по меньшей мере два датчика углового положения - резольвера (не показаны), электрически независимых друг от друга, что обеспечивает резервирование. Каждый датчик положения содержит наружное кольцо, зафиксированное относительно статора 40, и внутреннее кольцо, зафиксированное относительно ротора 41. Такой датчик, как резольвер (тригонометрический преобразователь) положения действует как небольшой вращающийся трансформатор и выдает сигнал, представляющий текущее угловое положение ротора относительно статора.

На фиг.4 схематически представлен в подробностях один статорный сегмент 44. Все три зуба 45 этого статорного сегмента 44 удерживают обмотки 48 в виде обмотки на один зуб. Обычно обмотки 48 представляют собой скрученные провода. Подсоединения обмоток 48 к преобразователю частоты схематически показаны на фиг.5.

Статорные сегменты 44 показаны почти прилегающими к части корпуса 39 двигателя. В целях охлаждения статорные сегменты 44 содержат несколько канавок 49 в виде вертикальных прорезей на внешней окружности сегмента 44. По этим прорезям 49 горячий воздух может циркулировать в корпусе 39 двигателя, который сам служит радиатором. Альтернативно или дополнительно такие прорези могут быть также обеспечены на внутренней поверхности корпуса 39 двигателя.

Привод может быть разной общей длины. Деталями, определяющими длину, являются статорные обмотки. В коротком приводе статорные обмотки имеют, например, длину приблизительно 400 мм, и в длинном приводе они имеют длину, например, двойную, составляющую приблизительно 800 мм. Другие детали двигателя должны быть соответствующим образом подогнаны. Длина ротора может быть подогнана очень легко простым обеспечением большего или меньшего числа роторных дисков. Таким образом, выходную мощность привода можно изменять вдобавок к изменению числа статорных сегментов, снабженных обмотками.

На фиг.5 показана упрощенная принципиальная схема трех обмоток 48 статорного сегмента 44. Обмотки 48 расположены с внутренней стороны корпуса 39 двигателя, имеющего три отверстия 50, каждое из которых расположено рядом с одной из обмоток 48. Оба конца 51, 52 каждой из обмоток 48 пропущены через одинаковые отверстия 50, лежащие рядом с обмотками 48, на внешнюю сторону корпуса 39 двигателя. На внешней стороне корпуса 39 обмотки 48 соединены звездой путем соединения концов 51 каждой из обмоток вместе, так чтобы нейтральная точка звезды лежала снаружи корпуса 39. Другие концы 52 каждой обмотки 48 соединены с преобразователем частоты (не показан на фиг.5).

Так как при работе двигатель выделяет тепло, и для охлаждения и смазки используется масло, кабели, используемые для соединения преобразователей частоты с двигателем (по меньше мере та их часть, которая непосредственно соединяется с двигателем) предпочтительно имеют маслостойкую и теплостойкую изоляцию, например из тефлона.

На фигурах 6а-6в схематически изображены статоры 40.1, 40.2, 40.3 с разным числом статорных сегментов, удерживающих обмотки. На фиг.6а показан статор 40.1, в котором зубья всех статорных сегментов 44.1, 44.2…44.10 снабжены обмотками. Двигатель с таким статором может развивать свою полную мощность. На фиг.6б показан статор 40,2, в котором зубья только шести статорных сегментов 44.1, 44,3…44,4, 44.6, 44.8 и 44.9 снабжены обмотками. Двигатель с таким статором способен развивать только три четверти мощности двигателя с полностью заполненным статором (в предположении, что ничто другое не изменяется). На фиг.6в показан статор 40.3, в котором зубья только двух статорных сегментов 44.1 и 44.6 снабжены обмотками. Двигатель с таким статором способен развивать только одну пятую мощности двигателя с полностью заполненным статором (в предположении, что ничто другое не изменяется).

Если некоторые из статорных сегментов 44 не снабжены обмотками или если они снабжены обмотками, но не работают, т. е. на них не подается мощность, предпочтительно, чтобы не были снабжены обмотками или не работали противолежащие сегменты 44 для балансировки сил, действующих на подшипники двигателя.

В общем можно снабдить обмоткой только один из сегментов 44 (при отсутствии противолежащего). Двигатель с таким статором будет тоже работать, и из-за относительно низкой мощности двигателя дисбаланс усилий на подшипники будет относительно малым. Однако такая конфигурация, как правило, не используется.

На фиг.7 схематически представлен первый вариант выполнения предлагаемого в изобретении приводного устройства. В данном варианте один приводной агрегат 18 из последовательности элементов снабжает электрической энергией ровно два статорных сегмента 44.

Приводной агрегат 18 из последовательности элементов включает трансформатор 16, соединенный с преобразователем 20 частоты и питающий два трехфазных статорных сегмента 44. Преобразователь 20 частоты содержит входную ступень 21 с входным коммутационным устройством, служащим для подключения и отключения преобразователя 20, ступень 22 выпрямителя, подающую напряжение постоянного тока непосредственно в промежуточную цепь 23 (показанную в виде емкости), за которой следует выходная ступень 24.

Хотя это показано единичными линиями, для специалиста в да