Теплообменный реактор с байонетными трубами и с дымовыми трубами, подвешенными к верхнему своду реактора

Иллюстрации

Показать всеГруппа изобретений относится к теплообменному реактору для осуществления эндотремических реакций, таких как реакция парового риформинга природного газа, к способам парового риформинга и способу сборки теплообменного реактора. Теплообменный реактор выполнен в виде кожуха цилиндрической формы, который закрыт верхним сводом и нижним дном, при этом система кожух, нижнее дно и верхний свод покрыта огнеупорным изолирующим покрытием. Кожух содержит множество параллельных байонетных труб, по существу, с вертикальной осью, проходящих от нижней части кожуха до верхнего свода, внутри которых циркулирует реакционная текучая среда. Каждая байонетная труба окружена по всей своей длине дымовой трубой. При этом вход и выход каждой байонетной трубы находится снаружи реактора за пределами верхнего свода, и горячие газы, производимые снаружи реактора, заходят внутрь кожуха через отверстие, расположенное в нижнем дне, затем проходят в дымовые трубы через впускные отверстия, выполненные в стенке упомянутых дымовых труб, и выходят из дымовых труб через выпускные отверстия, выполненные в верхней части каждой дымовой трубы, при этом горячие газы выходят из теплообменного реактора через боковое отверстие. Каждая байонетная труба и окружающая ее дымовая труба подвешены к верхнему своду теплообменного реактора. Согласно способу парового риформинга углеводородной фракции с использованием теплообменного реактора, в котором текучая среда-теплоноситель состоит из дымов горения, горение происходит снаружи теплообменного реактора при помощи топлива, состоящего из углеводородной фракции с числом атомов углерода от 1 до 20. Согласно другому варианту способа парового риформинга углеводородной фракции с использованием теплообменного реактора давление внутри кожуха составляет от 1 до 10 абсолютных бар, и давление внутри байонетных труб составляет от 25 до 100 абсолютных бар. Согласно еще одному варианту способа парового риформинга углеводородной фракции с использованием теплообменного реактора скорость циркуляции горячих газов внутри дымовых труб составляет от 40 м/с до 75 м/с и, предпочтительно, от 50 м/с до 70 м/с. Способ сборки теплообменного реактора содержит следующие основные этапы: транспортировка реактора в комплекте, то есть кожух, нижнее дно, верхний свод, крепление изолятора, транспортировка собранных байонетных труб, выполнение нижнего свода из кирпича, укладка теплоизолятора на системе из внутренней стенки кожуха, верхнего свода и нижнего дна, выполнение уплотнительной площадки с оставлением проходов для дымовых труб, установка нижней керамической части дымовых труб, монтаж верхней металлической части дымовых труб через верх с захождением нижнего конца внутрь установленной керамической части и закрепление уплотнительной площадки, введение байонетных труб внутрь дымовых труб и крепление этих труб и на уровне верхнего свода, установка соединительных коллекторов, загрузка катализатора внутрь байонетных труб. Техническим результатом является улучшение эффективности теплопередачи между горячим газом и реакционной текучей средой. 5 н. и 8 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается теплообменного реактора, выполненного в виде цилиндрического кожуха, закрытого верхним дном и нижним дном, при этом кожух содержит множество труб байонетного типа, называемых реакционными трубами, внутри которых происходит химическая реакция, при этом упомянутый теплообменный реактор обеспечивает осуществление сильно эндотермических реакций, таких как реакция парового риформинга природного газа, при этом реактивная текучая среда циркулирует внутри труб, а текучая среда-теплоноситель, в данном случае горячие газы, проходят внутри дымовых труб, окружающих байонетные трубы.

Теплообменный реактор в соответствии с настоящим изобретением может иметь размеры реактора, имеющего диаметр, превышающий 4 метра и даже превышающий 10 метров и даже достигающий 18 метров, с разностью давления между внутренним пространством и наружным пространством реакционных труб, достигающим от 30 бар до 100 бар, при этом горячие газы могут поступать внутрь теплообменного реактора при температурах от 1300°C.

Настоящий теплообменный реактор не требует наличие трубчатых пластин для крепления реакционных труб или дымовых труб. За счет этого не используют также систему монтажа на кожухе при помощи фланцев, что позволяет получать диаметры, превышающие 10 метров и которые могут достигать 18 метров.

Реактор в соответствии с настоящим изобретением использует специальное устройство для направления горячих газов, которые циркулируют внутри дымовых труб, при этом каждая дымовая труба окружает реакционную трубу.

УРОВЕНЬ ТЕХНИКИ

Известные решения в области теплообменных реакторов, предназначенных для осуществления сильно эндотермических реакций, таких как реакция парового риформинга углеводородной фракции, как правило, представляют собой тип теплообменного реактора, содержащего систему распределения реактивной текучей среды при помощи первой трубчатой пластины и систему сбора эфлюентов при помощи второй трубчатой пластины.

Система трубчатых пластин и ее ограничения представлены решением, описанным в патенте FR 2,918,904, раскрывающем устройство байонетных труб, содержащих вход и выход реакционной текучей среды или реакционных текучих сред снаружи каландра реактора.

Как указано в этом же патенте FR 2,918,904, горячий газ, как правило, получаемый при горении, происходящем снаружи теплообменного реактора и образующем дымы, может проходить внутри труб, окружающих байонетные трубы и называемых «дымовыми трубами». Эти дымовые трубы закреплены на трубчатой пластине, находящейся в верхней части реактора и не испытывающей большой разности давления с двух сторон. Вместе с тем, эта трубчатая пластина имеет определенные недостатки, которые будут указаны в следующем параграфе.

Трубчатая пластина крепления и связанные с ней усилительные балки подвергаются действию высоких температур (700°C), которые могут достигать предела сопротивления материалов.

Действительно, эта трубчатая пластина крепления дымовых труб должна быть достаточно жесткой, чтобы избегать чрезмерной деформации. Классически, следует избегать деформации, превышающей предельное значение, поделенное на 300. Например, для реактора диаметром 10 метров максимально допустимая деформация составляет в центре 33 мм. Эта жесткость является очень высокой в рассматриваемом случае, так как пластина служит опорой для дымовых труб, причем эти трубы перемещаются вертикально (как правило, вверх по причине потери напора, связанной с потоком дымов в кольцевом пространстве), и необходимо ограничить это перемещение, которое может привести к смещению байонетных труб или к деформации самих дымовых труб.

Для обеспечения жесткости используют усилительные балки, располагаемые между различными рядами дымовых труб. Для реактора с внутренним диаметром 10 метров, эти балки являются относительно большими (например, имеют высоту примерно 500 мм в случае балки, проходящей через диаметр реактора).

Кроме того, установка этих усилительных балок требует наличия средств крепления на кожухе реактора. Такой монтаж является дорогим.

Трубчатая пластина крепления, как и балки, обычно расширяется примерно на 8 см для реактора диаметром 10 метров, что создает проблемы выравнивания между байонетными трубами, подвешенными к верхнему своду.

Другой проблемой известных решений является срок службы дымовых труб, подвергающихся воздействию дымов при очень высокой температуре (которая может достигать 1300°C), что требует применение дорогих материалов и/или приводит к охрупчиванию при большой длине (примерно 15 метров).

Настоящее изобретение, которое можно рассматривать как усовершенствование решения по патенту FR 2,918,904, позволяет устранить недостатки этой опорной пластины и одновременно увеличить ту часть длины байонетных труб, вдоль которой проходят горячие газы.

Общим результатом является улучшение эффективности теплопередачи между горячим газом и реакционной текучей средой.

В так называемом реакторе HTCR компании Haldor Topsoe используют трубчатую пластину, на которой крепят дымовые трубы, и которой нет в теплообменном реакторе в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ФИГУР

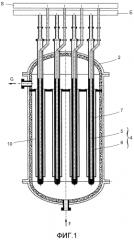

Фиг. 1 - известный теплообменный реактор с трубчатой пластиной крепления дымовых труб, которые проходят не по всей длине теплообменного реактора, при этом горячие газы поступают от горения, осуществляемого снаружи реактора.

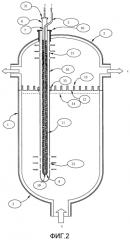

Фиг. 2 - теплообменный реактор в соответствии с настоящим изобретением, то есть без трубчатой пластины крепления дымовых труб, при этом дымовые трубы проходят по всей длине байонетных труб и закреплены на уровне верхнего свода реактора.

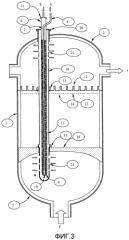

Фиг. 3 - теплообменный реактор в соответствии с настоящим изобретением, идентичный реактору, показанному на фиг. 2, дополнительно содержащий внутренний свод, позволяющий крепить нижнюю керамическую часть дымовых труб.

Фиг. 4 - три варианта выполнения А, В, С крепления реакционных труб и дымовых труб снаружи реактора.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теплообменный реактор в соответствии с настоящим изобретением выполнен в виде кожуха (1) цилиндрической формы, который закрыт верхним сводом (2) и нижним дном (3) и внутри которого циркулирует горячий газ, при этом упомянутый кожух содержит множество параллельных реакционных труб по существу с вертикальной осью, внутри которых циркулирует реакционная текучая среда, при этом реакционные трубы (4) являются трубами байонетного типа и имеют плотность, составляющую от 2 до 12 труб на м2 сечения реактора, при этом вход и выход каждой байонетной трубы находится снаружи реактора за пределами верхнего свода (2).

Байонетную трубу (4) можно определить как соединение коаксиальных внутренней центральной трубы (5) и наружной трубы (6), при этом внутренняя труба (5) открыта на своем нижнем конце, что обеспечивает циркуляцию реакционной текучей среды из упомянутой внутренней трубы (5) в кольцевую зону (7), находящуюся между внутренней трубой (5) и наружной трубой (6), или, наоборот, из упомянутой кольцевой зоны во внутреннюю трубу.

В теплообменном реакторе в соответствии с настоящим изобретением вход и выход каждой байонетной трубы находится снаружи реактора, как показано на фиг. 2, 3 и 4.

Все внутреннее пространство теплообменного реактора в соответствии с настоящим изобретением, то есть внутренняя стенка кожуха (1), верхнего свода (2) и нижнего дна (3) содержит огнеупорное изолирующее покрытие.

Каждая байонетная труба (4) окружена цилиндрической трубой (10), коаксиальной с байонетной трубой и называемой дымовой трубой, которая проходит по всей длине байонетной трубы, при этом горячий газ циркулирует внутри кольцевого пространства (11), находящегося между наружной стенкой байонетной трубы (4) и дымовой трубой (10), со скоростью от 40 м/с до 75 м/с.

В рамках настоящего изобретения горячий газ получают при горении, осуществляемом снаружи теплообменного реактора и производящем горячую текучую среду, обеспечивающую тепловую энергию, необходимую для химической реакции, называемую в дальнейшем тексте описания горячим газом (иногда называемую также дымом).

Удаление горячего газа происходит в верхней части дымовых труб (10) через определенное число выпускных отверстий (21), выполненных в стенке упомянутых дымовых труб.

Согласно варианту изобретения, впуск горячих газов происходит в нижней части дымовых труб (10), предпочтительно выполненной из керамического материала, при помощи некоторого числа отверстий (23). Эти отверстия (23) могут быть выполнены ступенчато, чтобы обеспечивать постепенный впуск горячих газов внутрь дымовых труб (10).

Предпочтительно байонетные трубы (4) собраны с треугольным шагом. Промежуток между каждой байонетной трубой или расстояние от центра к центру, как правило, составляет от 2- до 5-кратного внутреннего диаметра наружной трубы (6).

Тем не менее, промежуток по квадратному шагу тоже вполне соответствует рамкам настоящего изобретения.

Согласно варианту выполнения настоящего изобретения, внутренняя центральная труба (5) каждой байонетной трубы (4) проходит через наружную трубу (6) в точке, находящейся снаружи реактора на расстоянии, по меньшей мере, 1 метра относительно верхнего свода (2) теплообменного реактора, и под углом, составляющим от 30° до 60° относительно вертикали. Это расположение позволяет четко разделить вход и выход каждой байонетной трубы (4), чтобы облегчить установку показанных на фиг. 1 устройства распределения реакционных текучих сред и устройства сбора реакционных эфлюентов.

Не выходя за рамки настоящего изобретения, можно предусмотреть несколько вариантов выполнения выхода верхнего свода (2) байонетных труб. На фиг. 4 представлены три возможности.

Тип А соответствует описанному выше: внутренняя центральная труба (5) байонетной трубы (4) проходит через наружную трубу (6). Шихту вводят (Е) через запорный фланец (31) наружной трубы (6), а выпуск (S) происходит через боковой выход центральной трубы (5). Запорный фланец (30) дымовой трубы закреплен на байонетной трубе (6).

Согласно другому варианту выполнения настоящего изобретения, представленному типом В на фиг.4, наружная труба (6) закрыта фланцем (31), через который проходит внутренняя труба (5). Впуск (Е) шихты происходит в этом случае сбоку через трубу (35), соединенную с наружной трубой (6), а выпуск (S) эфлюентов - через трубу (34), соединенную с трубой (5) в центре фланца (31). Уплотнение (34) обеспечивает герметичность между внутренней трубой (5) и трубой (36) выхода реакционного эфлюента.

Наконец, согласно третьему варианту выполнения настоящего изобретения, представленному типом С на фиг. 4, в случае необходимости, дополнительный фланец (32) позволяет полностью извлечь центральную трубу (5) из байонетной (6) без предварительного демонтажа последней.

Предпочтительно реактивную текучую среду вводят через входной конец кольцевой зоны (7), заключенной между наружной трубой (6) и внутренней центральной трубой (5), при этом упомянутая кольцевая зона (7), по меньшей мере, частично заполнена катализатором.

Реакционные эфлюенты извлекают через выходной конец внутренней центральной трубы (5).

Входной патрубок (А) может быть общим для нескольких байонетных труб (4), и выходной патрубок выпуска (S) реакционной текучей среды может быть общим для нескольких байонетных труб (4).

Как правило, горячие газы представляют собой дымы, получаемые в результате горения, причем упомянутое горение происходит в устройстве, отдельном от настоящего теплообменного реактора.

Как правило, горячие газы заходят внутрь кожуха (1) теплообменного реактора через входной патрубок (F), расположенный в нижней части упомянутого реактора. Горячие газы проходят через дымовые трубы (10), окружающие каждую байонетную трубу (4), и выходят из упомянутых байонетных труб через выпускные отверстия (21), выполненные в верхней части каждой дымовой трубы.

Горячие газы выходят из реактора через систему (G) трубопроводов (или коллектор), находящуюся в верхней части реактора.

Дымовые трубы (10) и байонетные трубы (4) закреплены на уровне верхнего свода (2) реактора.

Концентричность внутренней трубы (5) и наружной трубы (6), образующих байонетную трубу (4), обеспечивается комплексным устройством гибкой центровки, закрепленным на внутренней трубе (5) и пропускающим катализатор во время его загрузки.

Другие отличительные признаки теплообменного реактора в соответствии с настоящим изобретением представлены в подробном описании.

Изобретение касается также способа парового риформинга углеводородной фракции, в котором применяют теплообменный реактор в соответствии с настоящим изобретением, причем текучая среда-теплоноситель состоит из дымов горения, при этом горение происходит снаружи теплообменного реактора при помощи топлива, состоящего из углеводородной фракции с числом атомов углерода от 1 до 20.

Как правило, способ парового риформинга углеводородной фракции с использованием теплообменного реактора в соответствии с настоящим изобретением осуществляют при давлении между реакционными трубами и дымовыми трубами, составляющем от 1 до 10 абсолютных бар, и при давлении внутри байонетных труб, составляющем от 25 до 100 абсолютных бар.

Как правило, температура внутри реакционных труб находится в пределах от 700°C до 950°C.

Температура горячих газов, входящих внутрь теплообменного реактора, может достигать 1300°C.

Скорость циркуляции горячих газов внутри дымовых труб (10) составляет от 40 м/с до 75 м/с и предпочтительно от 50 м/с до 70 м/с.

Настоящее изобретение касается также способа монтажа теплообменного реактора, который более подробно представлен в описании ниже.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теплообменный реактор в соответствии с настоящим изобретением предназначен для осуществления сильно эндотермических реакций при уровнях температур, которые могут достигать 950°C. Как правило, его используют для парового риформинга углеводородных фракций, в частности нафты или природного газа с целью производства водорода.

Описание представлено со ссылками на фиг. 2, 3 и 4.

Теплообменный реактор в соответствии с настоящим изобретением образован кожухом (1) в основном цилиндрической формы, закрытым в своей верхней части верхним сводом (2) по существу тороидально-сферической формы в том смысле, что сечение упомянутого верхнего свода может объединять тороидальную часть и сферическую часть, а в своей нижней части - выпуклым дном (2) по существу в форме эллипса. Цилиндрический кожух (1) содержит множество вертикальных байонетных труб (4) длиной (L), проходящих от нижней части кожуха (1) до верхнего свода (2).

Между нижним концом дымовых труб (10) и нижней стенкой дна оставляют свободное пространство для облегчения операций обслуживания упомянутых труб.

Трубы (4) является трубами байонетного типа, то есть они образованы внутренней центральной трубой (5), содержащейся в наружной трубе (6), при этом внутренняя центральная труба (5) и наружная труба (6) являются по существу коаксиальными. Концентричность внутренней трубы (5) и наружной трубы (6), образующих байонетную трубу (4), обеспечивается комплексным устройством гибкой центровки, закрепленным на внутренней трубе (5) и пропускающим катализатор во время его загрузки.

Как правило, кольцевое пространство (7), заключенное между внутренней центральной трубой (5) и наружной трубой (6), заполняют катализатором, при этом катализатор представляет собой цилиндрические или сферические частицы, которые в случае реакции парового риформинга обычно имеют длину в несколько мм и диаметр в несколько мм. Форма частиц катализатора не является отличительным признаком изобретения, которое совместимо с любой формой частиц катализатора, размер которых позволяет вводить их в кольцевую часть (7) вертикальных труб (4).

Предпочтительно реакционную текучую среду вводят в байонетную трубу (4) через кольцевую каталитическую зону (7), входной конец которой находится снаружи реактора, при этом реакции парового риформинга происходят в кольцевой каталитической зоне, а эфлюенты собирают на выходе центральной трубы (5), при этом упомянутый выход также находится снаружи реактора.

Возможна также другая конфигурация, при которой реакционную текучую среду вводят через центральную трубу (5), а эфлюенты собирают на выходе кольцевой зоны (7).

Таким образом, реакционные текучее среды предпочтительно циркулируют внутри байонетных труб (4), сначала опускаясь вдоль кольцевой зоны (7) трубы, затем поднимаясь вдоль центральной трубы (5), при этом входной/выходной концы упомянутых труб (4) находится снаружи теплообменного реактора, и упомянутые трубы (4) нагреваются горячими газами, циркулирующими внутри дымовых труб (10), окружающих каждую байонетную трубу (4).

Горячие газы могут представлять собой дымы, получаемые при горении, которое происходит снаружи теплообменного реактора. Обычно топливом может быть углеводородная фракция с числом атомов углерода от 1 до 20 или водород, или смесь этих видов топлива.

Топливо может содержать переменное количество СО и CO2, которое может достигать 30 молярных %.

Соотношение H/D между высотой Н реактора и его диаметром D, как правило, составляет от 1 до 10, предпочтительно от 1 до 8 и еще предпочтительнее от 1 до 4.

Байонетные трубы (4) окружены дымовыми трубами (10), по существу коаксиальными с упомянутыми байонетными трубами и обеспечивающими прохождение горячих газов вокруг байонетных труб (4) со скоростью циркуляции внутри дымовой трубы (10), составляющей от 40 м/с до 75 м/с и предпочтительно от 50 м/с до 70 м/с.

Число байонетных труб и, следовательно, дымовых труб на м2 сечения реактора составляет от 2 до 12 и предпочтительно от 3 до 8. Под сечением реактора следует понимать геометрическое сечение реактора, которое предполагается свободным от какого-либо внутреннего элемента.

Чаще всего байонетные трубы (4) образуют треугольный шаг с расстоянием между центрами, составляющим от 2- до 5-кратного и предпочтительно от 2- до 3-кратного внутреннего диаметра наружной трубы (6).

Согласно изобретению, байонетные трубы (4) и дымовые трубы (10) подвешивают к верхнему своду (2) реактора. Таким образом, можно решить проблемы расширения, которые могут привести в известных решениях к нарушению концентричности между байонетными трубами и дымовыми трубами.

Действительно, когда на верхний свод действует температура, межосевой интервал между различными байонетными трубами (4) может меняться, но не создавать при этом проблем концентричности, так как дымовые трубы (10) подвешены на том же уровне, что и байонетные трубы (4), то есть на уровне верхнего свода (2), и, согласно варианту, используют то же устройство фланцевого крепления, что и для байонетных труб (4).

Это крепление при помощи фланцев более детально показано на фиг. 4а, 4b и 4с, которые соответствуют нескольким вариантам выполнения выхода байонетных труб (4) и дымовых труб (10) наружу реактора.

Поскольку крепление с помощью фланцев хорошо известно специалистам в данной области техники, оно не будет более подробно описано.

Для обеспечения удаления горячих газов из дымовых труб (10) в кожух (1) в верхней части дымовых труб (10) выполнены выпускные отверстия (21). Эти выпускные отверстия могут иметь самые разные формы, прямоугольную или криволинейную, в частности круглую, и могут быть сгруппированы на разной высоте вдоль дымовой трубы (10), чтобы не охрупчивать упомянутые дымовые трубы (10).

Устройство дополнено так называемой «уплотнительной площадкой» (12), для крепления которой используют дымовые трубы (10). Эта уплотнительная площадка (12) может состоять из нескольких элементов, чтобы компенсировать деформации в результате тепловых расширений без последствий для дымовых труб (10).

Эта уплотнительная площадка поддерживается самими дымовыми трубами (10) и закреплена на них, что позволяет снизить затраты по сравнению с самонесущей уплотнительной пластиной или пластиной, закрепленной на балках.

Люфты для теплового расширения уплотнительной площадки (12) можно, например, предусмотреть в виде складок (13), которые предпочтительно направлены вверх, чтобы избежать попадания в складки частиц, которые могут препятствовать тепловому расширению.

Для увеличения срока службы дымовых труб (10) и снижения затрат на материалы, необходимые для их производства, настоящее изобретение предусматривает вариант предпочтительного использования двух разных материалов для их выполнения в зависимости от локальной температуры дымов.

Согласно тому варианту, верхнюю часть дымовых труб (10) выполняют металлической, а нижнюю часть упомянутых дымовых труб (10) выполняют из керамики. Под верхней частью следует понимать часть трубы, которая проходит от верхнего свода (2) до соединения с нижней керамической частью.

Согласно изобретению, верхняя металлическая часть подвешена на уровне верхнего свода (2), тогда как нижняя керамическая часть закреплена на кирпичном своде (14), находящемся в нижней части реактора. Этот нижний свод (14) показан на фиг. 3.

Предпочтительно внутренний диаметр керамической части дымовых труб (10) слегка превышает наружный диаметр металлической части упомянутых труб, что позволяет металлической части перемещаться скольжением внутри керамической части, обеспечивая таким образом, «гибкое» соединение между двумя частями, позволяющее также решить проблемы дифференциального расширения между металлической частью и керамической частью.

Предпочтительно нижний свод (14) выполняют при помощи элементов из огнеупорного кирпича, оставляя проходы, необходимые для нижней керамической части дымовых труб (10), которые будут располагаться в подвешенном состоянии под сводом, предпочтительно на расстоянии от 2 м до 5 м и предпочтительно от 2 м до 4 м под упомянутым сводом.

Нижний свод (14) перекрывает все сечение теплообменного реактора и находится на уровне соединения между керамической частью и металлической частью дымовых труб (10) и обеспечивает проход упомянутых дымовых труб.

Таким образом, излучение от очень горячих дымов от дна реактора перекрывается сводом (14) из огнеупорного материала и дымовыми трубами (10) из керамики, которые полностью окружают байонетные трубы.

Таким образом, металлическая часть дымовых труб (10), находящаяся над сводом (14), подвергается воздействию гораздо более низких температур, что позволяет снизить металлургические затраты для упомянутой металлической части.

В предпочтительном варианте соединения, представленном на фиг. 3, верхняя часть нижнего свода (14) является плоской, и установленные на этом своде самоблокирующиеся квадратные воротники позволяют застопорить керамические трубы на месте после их пропускания через низ и их поворота на некоторый угол. Предпочтительно эти дымовые трубы (10) можно выполнить из нескольких частей для облегчения их установки.

Не выходя за рамки настоящего изобретения, нижний свод (14) можно выполнить из огнеупорного бетона.

Свод (14) не обязательно должен быть строго герметичным по отношению к дымам, так как циркуляцию дымов блокирует уплотнительная площадка (12), расположенная в верхней части теплообменного реактора. Таким образом, все дымы заходят в дымовые трубы (10) через впускные отверстия (23).

Дымовые трубы из керамического материала оборудованы впускными отверстиями (23) разной формы, например прямоугольной или круглой, расположенными на нескольких уровнях вдоль дымовой трубы (10). Эти отверстия (23) впуска дымов находятся ниже уровня свода (14).

Дымовые трубы (10) оборудованы также выпускными отверстиями (21) для удаления дымов, расположенными в верхней, то есть металлической части упомянутых труб (10).

Эти выпускные отверстия (21) расположены выше уровня уплотнительной площадки (12).

Если температура горячих газов становится ниже 800°C, дымовые трубы могут содержать ребра или штырьки, как правило, закрепленные на стенке наружной реакционной трубы (6). Эти ребра предназначены для повышения коэффициента теплопередачи от горячих газов, циркулирующих внутри дымовых труб (10), в реакционную текучую среду, циркулирующую внутри байонетных труб (4).

В целом, это увеличение коэффициента теплопередачи может способствовать уменьшению длины байонетных труб (4) и дымовых труб (10), то есть лучшей компактности реактора в смысле уменьшения его соотношения H/D (отношения высоты к диаметру).

Предпочтительно монтаж теплообменного реактора в соответствии с настоящим изобретением содержит следующие основные этапы:

1) транспортировка реактора в комплекте, то есть кожух + нижнее дно + верхний свод + крепление изолятора,

2) транспортировка уже собранных байонетных труб (4),

3) выполнение нижнего свода (14) из кирпича,

4) укладка теплоизолятора на системе из внутренней стенки кожуха (1), верхнего свода (2) и нижнего дна (3),

5) выполнение уплотнительной площадки (12) с оставлением проходов для дымовых труб (10),

6) установка нижней керамической части дымовых труб (10),

7) монтаж верхней металлической части дымовых труб (10) через верх с захождением нижнего конца внутрь уже установленной керамической части и закрепление уплотнительной площадки,

8) введение байонетных труб (4) внутрь дымовых труб (10) и крепление этих труб (4) и (10) на уровне верхнего свода (2),

9) установка соединительных коллекторов (А) и (S),

10) загрузка катализатора внутрь байонетных труб (4).

СРАВНИТЕЛЬНЫЙ ПРИМЕР

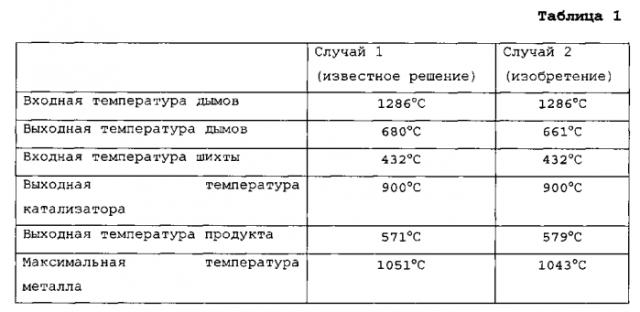

Особенностью представленного ниже сравнительного примера является удлинение дымовых труб (10) в сторону верхнего свода, что улучшает теплообмен, и за счет этого можно использовать менее горячие дымы, то есть с температурой на 15°C-20°C ниже по сравнению с известными решениями.

В первом случае используют известный реактор, показанный на фиг. 1, а во втором случае реактор модифицируют и получают реактор в соответствии с настоящим изобретением, показанный на фиг. 2.

В случае настоящего изобретения дымовые трубы (10) удлинены вверх реактора до верхнего свода (3).

Теплообменный реактор предназначен для производства Н2 в количестве 94000 Нм3/час при помощи парового риформинга природного газа.

Со стороны кожуха дымы, получаемые при горении, происходящем снаружи теплообменного реактора, имеют следующий состав в молярных %:

| H2O | 12,72% |

| O2 | 6,91% |

| CO2 | 13,42% |

| N2 | 66,16% |

| Ar | 0,79% |

Входная температура дымов равна 1286°C в обоих случаях (известное решение и изобретение), что позволяет получить 900°C на нижнем конце байонетных труб (выход из катализатора).

Давление дымов на входе равно 4,3 · 105 Па.

Общий расход дыма составляет 13470 кмоль/ч (к является сокращением от «кило», то есть 103).

Со стороны трубы обрабатываемая шихта имеет следующий состав в молярных %:

| H2O | 69,23% |

| СН4 | 28,53% |

| С2Н6 | 2,24% |

Давление на входе байонетных труб равно 30 бар, а температура равна 432°C.

Теплообменный реактор в соответствии с настоящим изобретением имеет следующие основные размеры:

Диаметр реактора: 10,4 м.

Общая высота байонетных труб: 18,1 м.

Длина, вдоль которой происходит теплообмен между байонетными трубами (4) и дымами, ускоряемыми в дымовых трубах (10): случай 1 (известное решение): 15,5 м случай 2 (изобретение): 17 м.

Число байонетных труб (и дымовых труб): 328.

Скорость циркуляции дымов внутри дымовых труб: от 75 до 45 м/с.

Байонетные трубы и дымовые трубы подвешены к верхнему своду реактора при помощи фланцевой системы, показанной на фиг. 3.

Представленная ниже таблица позволяет сравнить термические характеристики случая 1 (известное решение) и случая 2 (изобретение).

Выходная температура дымов снизилась до 661°C в случае изобретения по сравнению с 680°C в известном решении, что способствует большей эффективности теплообмена. Этот эффект является прямым следствием удлинения дымовых труб.

Изобретение позволяет также использовать немного менее горячие дымы, то есть расширить металлургические возможности для байонетных труб за счет снижения температуры их внешней поверхности. Этот факт является экономически важным для реакторов, которые могут содержать до 400 байонетных труб.

1. Теплообменный реактор, выполненный в виде кожуха (1) цилиндрической формы, который закрыт верхним сводом (2) и нижним дном (3), при этом система кожух, нижнее дно и верхний свод покрыта огнеупорным изолирующим покрытием, при этом упомянутый кожух (1) содержит множество параллельных байонетных труб (4) по существу с вертикальной осью, проходящих от нижней части кожуха (1) до верхнего свода (2), внутри которых циркулирует реакционная текучая среда, при этом каждая байонетная труба (4) окружена по всей своей длине дымовой трубой (10), при этом вход и выход каждой байонетной трубы находится снаружи реактора за пределами верхнего свода (2), и горячие газы, производимые снаружи реактора, заходят внутрь кожуха (1) через отверстие (F), расположенное в нижнем дне (3), затем проходят в дымовые трубы (10) через впускные отверстия (23), выполненные в стенке упомянутых дымовых труб, и выходят из упомянутых дымовых труб (10) через выпускные отверстия (21), выполненные в верхней части каждой дымовой трубы, при этом упомянутые горячие газы выходят из теплообменного реактора через боковое отверстие (G), при этом каждая байонетная труба (4) и окружающая ее дымовая труба (10) подвешены к верхнему своду (2) упомянутого теплообменного реактора.

2. Теплообменный реактор по п. 1, в котором каждая байонетная труба (4) и окружающая ее дымовая труба (10) закреплены на уровне верхнего свода (2) при помощи системы фланцев (30, 31, 32).

3. Теплообменный реактор по п. 1, в котором промежуток между каждой байонетной трубой (4) или расстояние от центра к центру составляет от 2- до 5-кратного внутреннего диаметра наружной трубы (6).

4. Теплообменный реактор по п. 1, в котором каждая дымовая труба (10) разделена на верхнюю металлическую часть и нижнюю керамическую часть.

5. Теплообменный реактор по п. 1, в котором свод (14) из огнеупорного кирпича, перекрывающий все сечение теплообменного реактора, находится на уровне соединения между керамической частью и металлической частью дымовых труб (10) и обеспечивает проход упомянутых дымовых труб.

6. Теплообменный реактор по п. 1, в котором на дымовых трубах (10) закреплена уплотнительная площадка (12), расположенная в верхней части теплообменного реактора.

7. Теплообменный реактор по любому из пп. 5 или 6, в котором дымовые трубы (10) оборудованы в своей нижней части впускными отверстиями (23), расположенными ниже уровня свода (14), и в своей верхней части - выпускными отверстиями (21), расположенными выше уровня уплотнительной площадки (12).

8. Теплообменный реактор по п. 1, в котором плотность байонетных труб составляет от 2 до 12 труб на м2 сечения реактора.

9. Теплообменный реактор по п. 6, в котором уплотнительная площадка (12) содержит складки (13), обеспечивающие ее собственное тепловое расширение.

10. Способ парового риформинга углеводородной фракции с использованием теплообменного реактора по любому из пп. 1-9, в котором текучая среда-теплоноситель состоит из дымов горения, при этом горение происходит снаружи теплообменного реактора при помощи топлива, состоящего из углеводородной фракции с числом атомов углерода от 1 до 20.

11. Способ парового риформинга углеводородной фракции с использованием теплообменного реактора по любому из пп. 1-9, в котором давление внутри кожуха составляет от 1 до 10 абсолютных бар, и давление внутри байонетных труб составляет от 25 до 100 абсолютных бар.

12. Способ парового риформинга углеводородной фракции с использованием теплообменного реактора по любому из пп. 1-9, в котором скорость циркуляции горячих газов внутри дымовых труб (10) составляет от 40 м/с до 75 м/с и предпочтительно от 50 м/с до 70 м/с.

13. Способ сборки теплообменного реактора по п. 1, содержащий следующие основные этапы:1) транспортировка реактора в комплекте, то есть кожух, нижнее дно, верхний свод, крепление изолятора,2) транспортировка уже собранных байонетных труб (4),3) выполнение нижнего свода (14) из кирпича,4) укладка теплоизолятора на системе из внутренней стенки кожуха (1), верхнего свода (2) и нижнего дна (3),5) выполнение уплотнительной площадки (12) с оставлением проходов для дымовых труб (10),6) установка нижней керамической части дымовых труб (10),7) монтаж верхней металлической части дымовых труб (10) через верх с захождением нижнего конца внутрь уже установленной керамической части и закрепление уплотнительной площадки,8) введение байонетных труб (4) внутрь дымовых труб (10) и крепление этих труб (4) и (10) на уровне верхнего свода (2),9) установка соединительных коллекторов (А) и (S),10) загрузка катализатора внутрь байонетных труб (4).